基于模糊综合评价的管道内检测数据质量评估*

刘承磊 姜晓红 张翰钊 李晓晖 祝明

1中油管道检测技术有限责任公司油气管道输送安全国家工程研究中心

2中国石油集团渤海钻探工程有限公司管具与井控技术服务分公司

管道内检测是保证长输油气管道安全、高效运营的重要技术手段,利用管道内检测数据可以定位和量化管道潜在危险源和缺陷,预测管道未来运行趋势,辅助管理决策制定[1-3]。实际工程中,由于设备运行工况不稳定、数据量化误差、人员操作不规范等原因,会造成内检测数据缺失、数据偏差以及不规范等问题。例如,现场实施内检测受地势起伏或内部工况恶劣等因素影响,检测器运行出现传感器损坏、超速或里程打滑等,无法采集完整的内检测数据;缺陷量化模型适用性差,导致缺陷量化精度不满足标准规定和管理要求;数据分析人员经验不足出现误添加或漏加缺陷,或未提供内检测标准规定的报告内容或数据格式,缺少必需的检测信息等。以上问题的存在均会影响内检测应用效果以及管理决策的合理性[4]。因此,全面系统地评估内检测数据质量,确保数据可靠性和可用性,是管道日常运营的必要环节[5]。

目前,行业内对于内检测数据质量主要关注单一的数据准确性指标,通过典型缺陷进行现场开挖直接检测,与内检测结果进行比对,结合一定的统计学手段评估内检测精度[6-11]。实际上,内检测数据质量受诸多因素的影响,仅精度指标无法全面反映内检测数据质量和问题,应建立更加系统合理的评估方法。大数据研究表明,任何数据集的质量评估均应考虑数据完整性、数据准确性和数据规范性三个维度[12-14]。鉴于此,以漏磁内检测为对象,从以上三个方面出发,基于漏磁技术原理和内检测标准规范选取关键因素,建立多层次评价指标体系,采用改进层次分析法和模糊综合评价方法建立内检测数据质量评估模型,为科学评价漏磁内检测数据质量提供指导。

1 数据质量关键因素

1.1 数据完整性

数据完整性的关键影响因素包括通道损坏率RS、超速或低速管段占比RV以及里程偏差RD[15]。

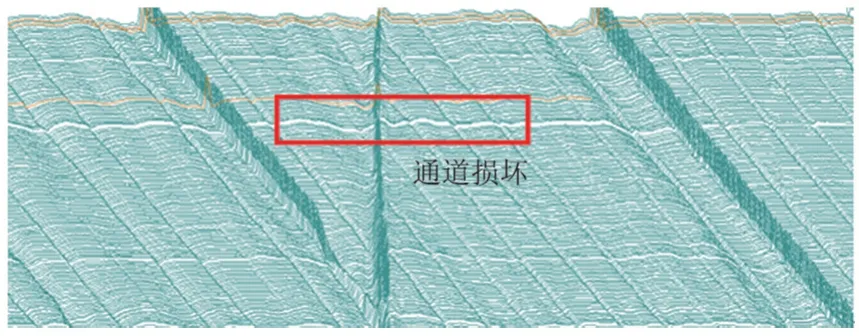

内检测设备通道损坏会直接导致数据丢失,通过审查内检测数据信号(图1)统计通道损坏情况并计算通道损坏率RS;漏磁内检测设备具有一定的有效运行速度范围,超出该范围可能造成管道磁化不充分或噪声过大等问题[16],影响数据采集完好性;基于内检测速度记录数据,统计速度超限管段占比RV;此外,内检测里程数据的丢失或加长有时伴随着数据采集失效[17],对比检测里程和管道真实里程确定里程偏差RD。将这些指标与标准规定阈值对比,评价内检测数据完整性。

图1 通道损坏信号Fig.1 Signal for channel damage

1.2 数据准确性

数据准确性关键影响因素包括检测概率(probability of detection,POD)和识别概率(probability of identification,POI)、定位精度和缺陷尺寸量化精度。

POD 和POI 通常基于牵拉试验或开挖验证得到[18],但两种方法均可能存在样本容量或代表性不足的问题。参照管道建设期环焊缝无损检测复检规定[19-20],按照总数5%、10%、15%等随机抽取内检测特征,组成总数为n的混合样本,逐一进行内检测信号复核,统计检测或正确识别总数X(图2)。基于n和X,采用Agresti-Coull 方法计算POD和POI[8,10,11],对比标准规范评判是否满足要求。

图2 漏加或误添加信号Fig.2 Signal for“false negative”or“false positive”

定位精度指标包括特征与参考环焊缝之间的距离误差Ef、参考环焊缝与参考点之间的距离误差Ew和周向定位误差rc。通过开挖验证以确定特征定位误差均应小于标准规定,单一内检测段的开挖验证点数量不少于5 个[6]。

缺陷尺寸量化精度用公差δ和可靠度Rp表示。例如,金属损失缺陷深度量化精度(±10%壁厚,90%)即Rp=90%时,δ=±10%壁厚。通过开挖验证,获取缺陷现场测量深度dfield,结合内检测深度dILI计算误差e,与组合公差δecomb对比,如果e≤δecomb,缺陷尺寸量化精度满足要求[8];统计开挖点总数n和符合精度要求的缺陷数量X,采用Agresti-Coull 方法计算实际可靠度Rp,d/t,如果Rp,d/t≥Rp,则在当前抽样检测条件下内检测尺寸量化精度合格。

1.3 数据规范性

内检测数据规范性关键因素包括数据报告的规范性和数据列表的规范性[21]。根据内检测标准,内检测报告和数据列表中应包括检测器性能规格、检测器运行数据、管道特征异常的里程和尺寸等信息。通过识别报告或列表存在的内容缺失、数据错误、格式不规范等问题,评价其规范性。标准中未提出评价指标,参考文献[13]提出报告规范率Rr和数据列表规范率Rf,用以衡量数据规范性:

式中:N为规范性审查项总数;N′为符合要求项总数。

2 模糊综合评价模型

2.1 评价指标体系

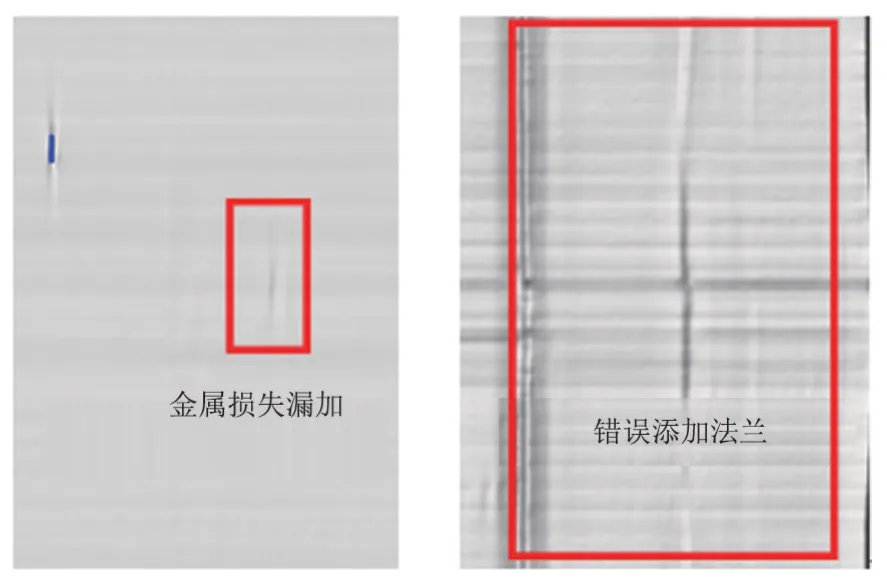

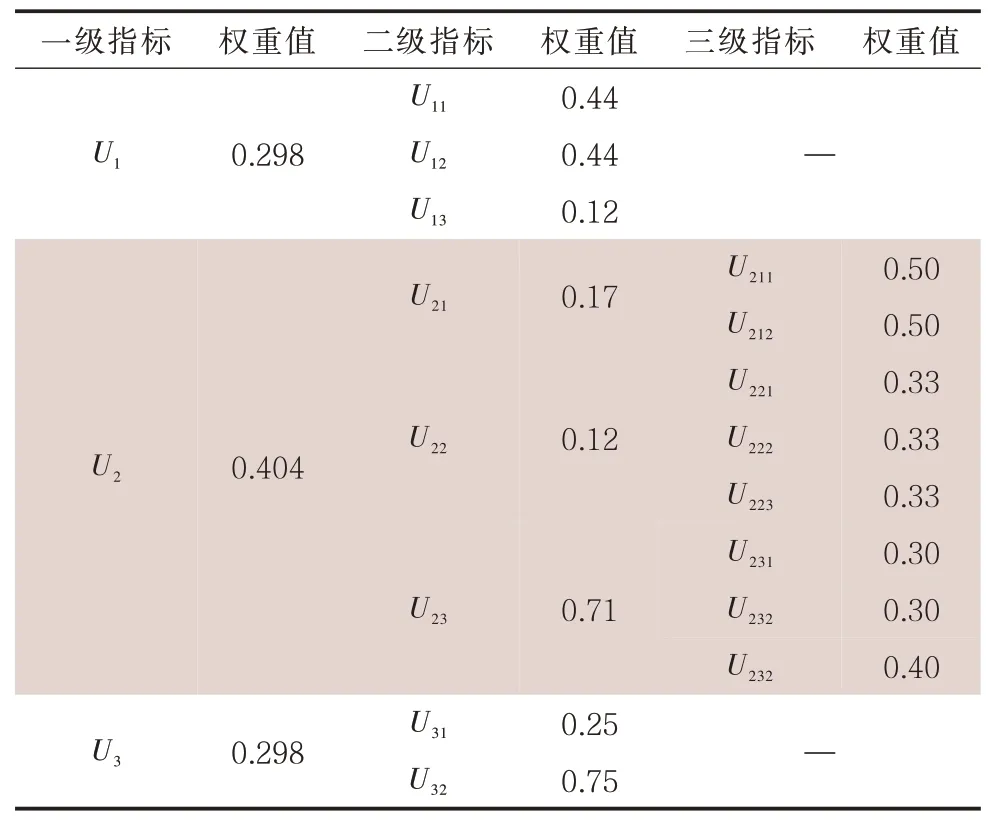

基于数据质量关键因素,借鉴管道风险评估方法和思路建立内检测数据质量评价指标体系(图3)[22]。包括数据完整性、数据准确性和数据规范性3 个一级指标,通道数据完好性、运行速度符合性等8 个二级指标以及检测概率POD、识别概率POI 等8 个三级指标。

图3 内检测数据质量评价指标体系Fig.3 Index system for internal inspection data quality evaluation

2.2 IAHP 方法确定权重

层次分析法是将多目标决策问题分解为多个层次和准则,进行定性或定量计算的过程。传统的AHP 法在构造判断矩阵时采用九标度法,存在判断矩阵构造复杂、矩阵一致性不满足要求等问题。为此,采用三标度的改进层次分析法进行评价指标赋权值,具有计算便捷、不需要进行一致性检验等优势。

(1)构造比较矩阵A。考虑内检测需求、相关标准规定以及人的主观经验等因素,对评价指标重要程度两两对比,建立比较矩阵:

(2)计算重要性排序指数ri。计算式如下:

(3)构造判断矩阵B。元素bij计算式如下:

(4)求解拟优一致矩阵B′。元素计算如下:

(5)根据B′求解特征向量和n个元素权重W:

2.3 模糊综合评价模型

模糊综合评价法基于模糊数学理念,将模糊隶属度作为评判依据,对受多种因素影响的对象做出整体评价,较好地解决复杂性和系统性问题[23-24],对内检测数据有很好的适用性。

(1)建立评价指标集。基于指标体系建立各级评价指标集,例如一级指标集为:

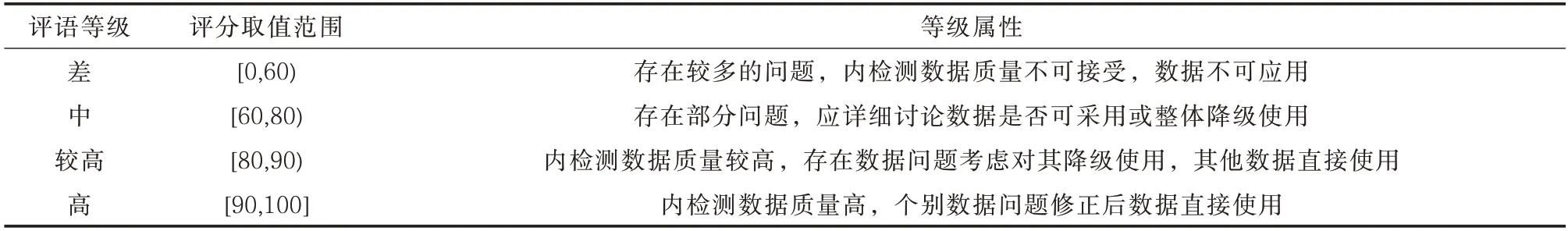

(2)建立评语集。评语集V为所有评判结果或等级的集合。参考管道风险评价以及其他数据质量评价方法[23,25,26],建立评语集V={v1,v2,v3,v4}={差,中,较高,高},统一采用百分制,确定各个等级对应的评分取值范围(表1)。

表1 内检测数据质量评价评语集Tab.1 Comments sets for internal inspection data quality evaluation

(3)单一指标模糊评价。指标归一化是指将评价指标值归一化为百分制,标准中有明确规定的指标基于线性缩放原则,公式如下:

式中:S为指标得分;g为指标实际值;为标准规定合格值;gmax为该指标能达到的最大值,如检测概率,gmax=100;gmin为该指标能达到的最小值,如定位误差,gmin=0;当指标值g=gˉ时,恰好满足标准要求,指标恰好属于“高”等级,S=90。

标准无明确要求的指标,如规范率Rr和Rf,指标百分数直接等于评分值,如Rr=90%,S=90。

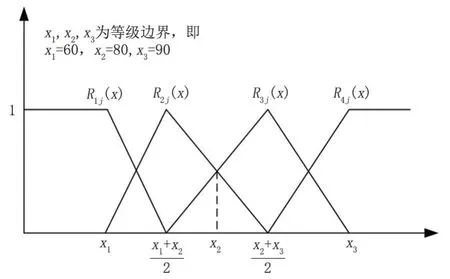

参考文献[21]和[26],采用梯形分布函数(图4)确定单因素j的隶属度:

图4 梯形分布函数计算隶属度Fig.4 Calculation of membership degree using trapezoid distribution function

cij为因素j对评语等级i的隶属度,i=1,2,3,4。

综合单因素评价结果,进行多因素模糊综合评判,对n个因素建立判断矩阵C:

结合权重W=(W1,W2,…,Wn)确定模糊综合评价结果E:

逐级计算得到最终评价结果,基于最大隶属度原则确定对象U的评价等级。

3 应用案例

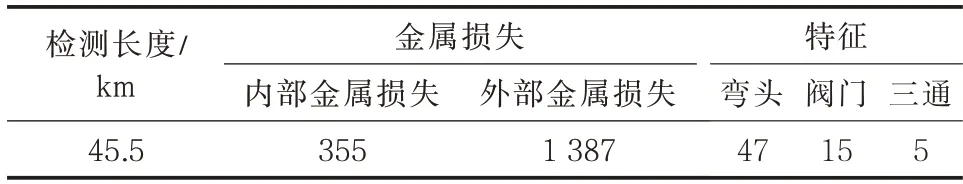

2018 年,B 公司应用模糊综合评价模型开展了管道漏磁内检测,选取某典型管道漏磁内检测数据进行数据质量评价,成果见表2。

表2 2018 年内检测基本信息及成果Tab.2 Internal inspection basic data and result of 2018

3.1 关键指标分析计算

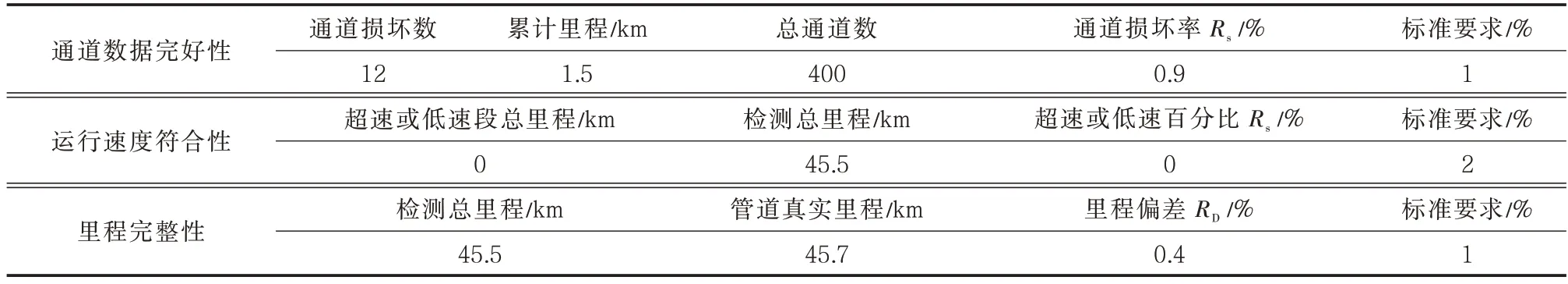

(1)数据完整性。审查管道内检测数据的通道数据损坏情况、运行速度、检测里程等。根据审查结果,整条管道通道损坏数为12 个(图5a),通道损坏里程共计1.5 km;速度曲线显示检测器运行速度平稳,全程无超速或低速情况(图5b);检测里总里程45.5 km,根据管道设计资料,管道真实里程45.7 km。计算通道损坏率Rs、超速或低速百分比RV以及里程偏差RD(表3)。数据完整性指标均在标准要求范围内。

表3 数据完整性指标计算结果Tab.3 Calculation results of data integrity index

图5 通道损坏和速度曲线图Fig.5 Channel damage and speed curve diagram

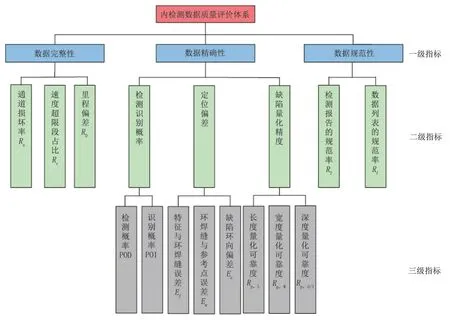

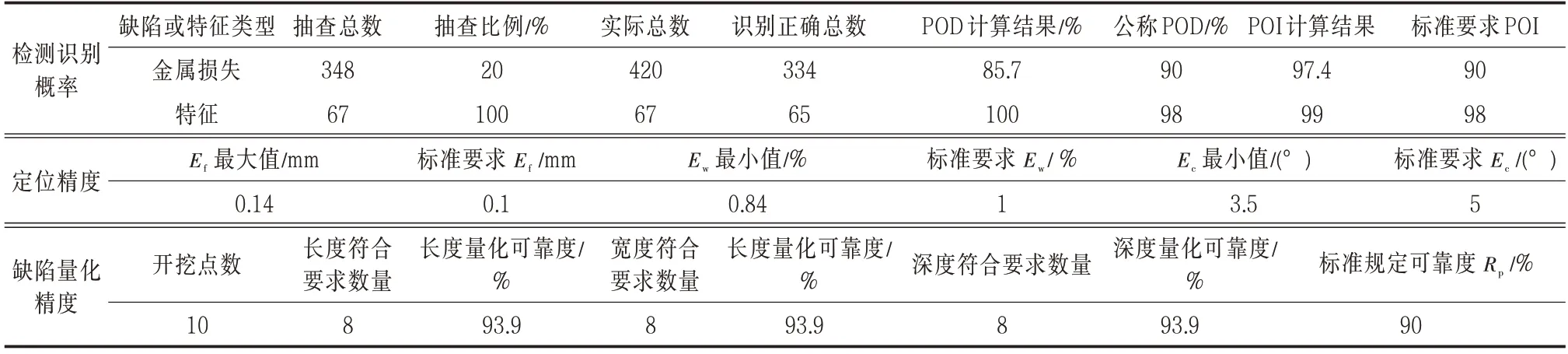

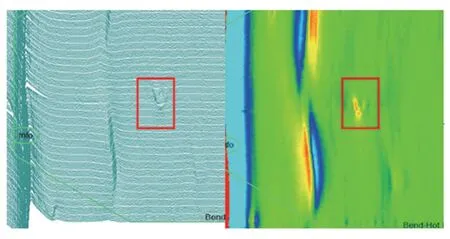

(2)数据准确性。采用信号复核的方式计算内检测POD 和POI(表4),有部分金属损失或特征漏加(图6)或添加错误,其中金属损失POD 和POI分别为85.7%和97.4%,POD 低于标准要求;特征POD 和POI 分别为100%和99%,均满足标准要求。

表4 数据准确性指标计算结果Tab.4 Calculation results of data accuracy index

图6 漏加金属损失信号图Fig.6 Signal for metal loss “false negative”

基于10 处开挖点计算缺陷定位精度和尺寸量化精度(表4),特征与参考环焊缝之间的距离误差Ef最大值为0.14 m,不满足标准规定,其他定位精度指标均满足标准规定;8 处开挖金属损失量化精度在精度指标范围内,可靠度符合标准规定。

(3)数据规范性。审查内检测报告及数据列表,统计报告规范率Rr和数据列表规范率Rf(表5)。检测报告和数据列表重要数据项,如采样频率、压力和温度曲线、距上游环焊缝距离、壁厚等存在缺失。导致报告规范率Rr和数据列表规范率Rf偏低。

表5 数据规范性指标计算结果Tab.5 Calculation results of data standardization index

3.2 指标权重确定

首先,对评价指标重要程度逐级进行两两对比。一级指标中,数据准确性是内检测应用最为关注问题和研究热点,重要程度比数据完整性和规范性更高[6,8];数据完整性二级指标中,通道损坏率和速度超限直接造成检测数据丢失,而里程偏差则可能因管道设计资料不准确造成,前两者重要程度大于后者;数据准确性二级指标中,缺陷量化精度直接影响管道风险预判以及管理策略的准确性,检测识别概率其次,而定位偏差仅影响缺陷开挖维修效率,通常不会造成重大风险或隐患的错判或遗漏[27],因此重要程度中缺陷量化精度>检测识别概率>定位偏差;数据规范性二级指标中,管道大数据时代对检测数据的结构化格式要求更为严格,因此重要程度数据列表中规范性>数据报告规范性[3];三级指标中,检测识别概率以及定位偏差的各个指标重要程度相当,而缺陷量化精度中缺陷深度最影响管道完整性和安全运行,重要程度高于其余指标[28]。

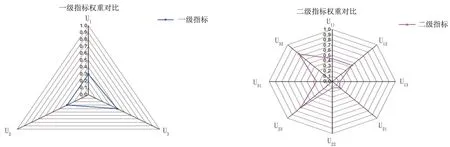

基于以上重要度分析,采用三标度的改进AHP法依次计算指标权重(表6,图7)。根据计算结果,一级指标中,U2数据准确性权重较高,为0.404;U1数据完整性和U3数据规范性权重相同,为0.298;二级指标中,U23缺陷量化精度和U32数据列表规范性指标权重值很高,分别为0.71 和0.75。

表6 指标权重计算结果Tab.6 Calculation result of index weights

图7 一级和二级指标权重Fig.7 Index weights of level 1 and level 2

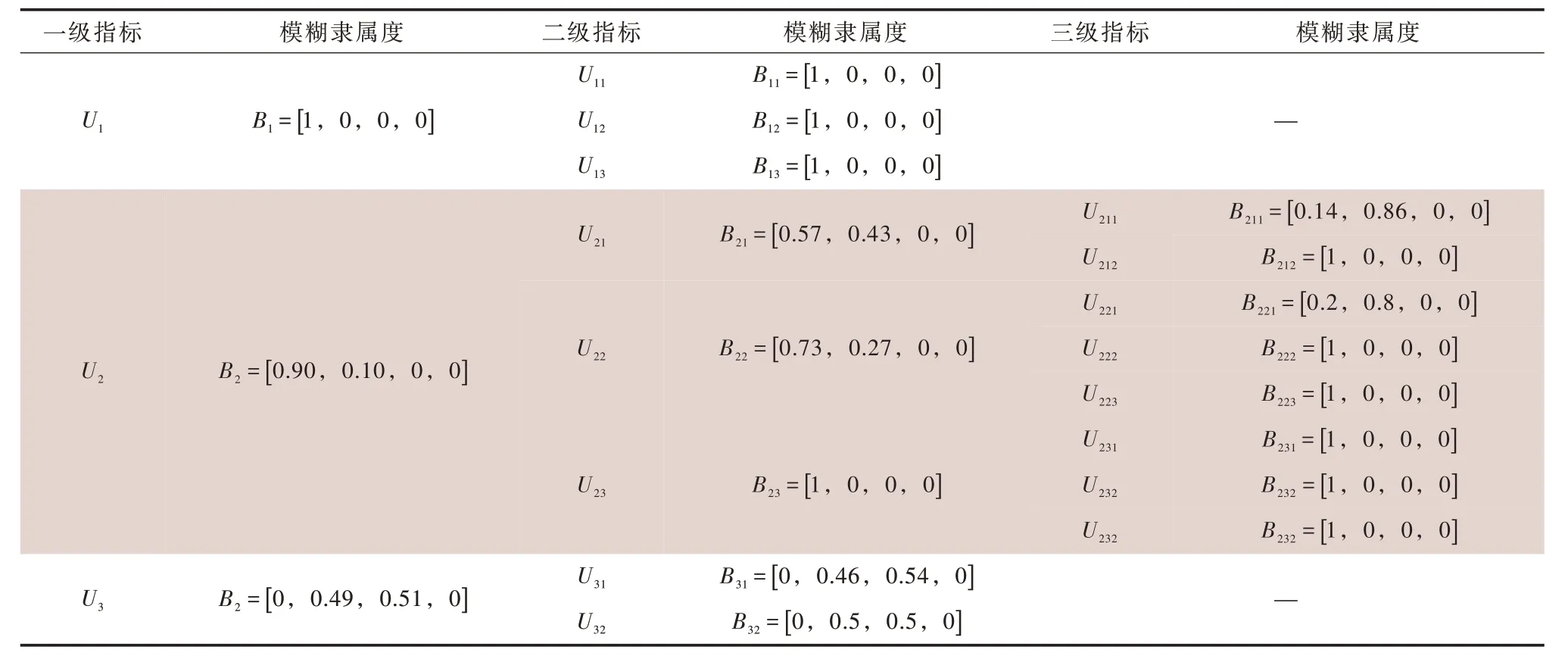

3.3 模糊综合评价结果

对内检测数据质量进行模糊综合评价(表7),例如三级指标U21={u221,u222,u223}的判断矩阵如下:

表7 模糊综合评价结果Tab.7 Results of fuzzy comprehensive evaluation

权重W22=[0.333,0.333,0.333],计算模糊隶属度B22:

最终模糊综合评价结果B=[0.66,0.19,0.15,0],根据最大隶属度原则,内检测数据总体评价为“高”,但存在“较高”和“中”隶属度。“较高”和“中”等级隶属度主要由于检测报告和数据列表存在部分不满足规范项,导致数据规范性评分较低;此外,金属损失POD 低于标准要求,以及开挖缺陷定位精度不满足要求影响了数据准确性评分,也对评价结果造成了影响。

根据数据质量评价结果,提出以下改进建议:对检测报告和数据列表缺失项进行数据补齐;复核漏加或误添加的金属损失,进行数据修正或补添加;分析定位误差原因,采取针对性里程误差修正措施,提升里程定位精度。

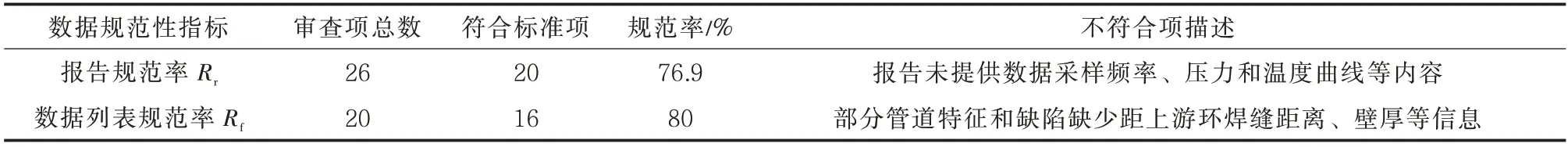

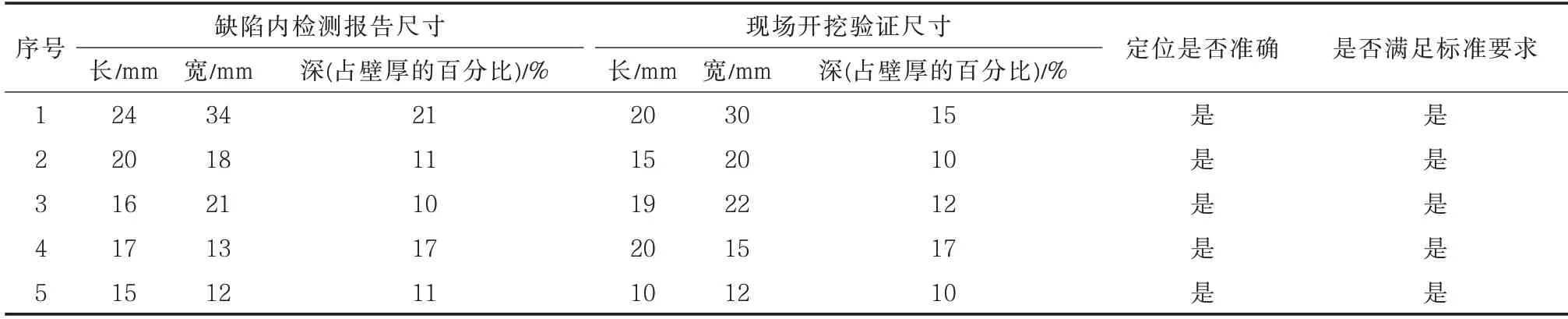

对内检测数据改进后的效果进行验证,选取了5 处修正或补添加的缺陷,进行现场开挖直接检测(图8)。通过开挖验证发现,缺陷定位偏差、量化精度均符合标准规定(表8);此外,审查数据补充后的数据列表和数据报告,规范性显著提升,也基本满足标准规定。改进后的内检测数据可直接应用。综上所述,采用漏磁内检测数据质量模糊评价模型可以系统地分析内检测数据现状,识别关键数据问题,制定有效的质量提升策略。

表8 补添加缺陷现场开挖验证结果Tab.8 Verification results of on-site excavation for supplement defects

图8 缺陷现场开挖验证示例Fig.8 Example of on-site excavation verification for defects

4 结论

(1)从数据完整性、数据准确性和数据规范性三个方面分析影响内检测数据质量的关键因素,包括通道损坏率、低速或超速段占比、里程偏差、POD/POI、定位精度、尺寸量化精度、报告规范性、数据列表规范性等,基于关键因素建立了3 级评价指标体系。

(2)采用IAHP 法和模糊综合评价法建立漏磁内检测数据质量评估模型。选取某典型内检测数据进行了应用,基于IAHP 方法进行指标权重赋值,一级指标中数据准确性权重较高,为0.404,二级指标缺陷量化精度和数据列表规范性权重很高,分别为0.71 和0.75,赋值结果符合内检测数据质量评价重点和现状,科学合理。

(3)采用模糊综合评价模型对内检测数据质量进行评级,基于最大隶属度原则数据属于“高”等级,隶属度为0.66,但存在一定的“较高”和“中”等级隶属度,分别为0.19 和0.15。影响数据质量的主要原因为检测报告和数据列表存在数据缺失、缺陷、异常的误添加或漏加,以及定位精度不满足标准要求,建议采取数据补齐、数据修正或补添加以及提升里程精度等改进措施。对改进后的数据情况进行了验证,选取5 处补添加缺陷进行现场开挖验证,5 处补添加缺陷定位偏差和量化精度均符合标准规定,数据补充后的数据列表和数据报告规范性也基本满足标准规定,改进后的内检测数据可直接应用。

(4)行业内尚未建立成熟的内检测数据质量评价方法,模糊综合评价模型可以从多个角度出发,更加全面科学地分析内检测数据问题,制定改进措施,适用于内检测数据特点,对内检测数据质量评估和提升具有很好的指导意义和应用价值。