含油污泥热解后残渣物理特性分析

王欣

大庆油田有限责任公司第九采油厂工艺研究所土建室

随着国家对环保要求的日益严格以及监管制度的不断完善,石油化工企业对含油污泥的处理措施和管理办法也愈加重视。含油污泥具有产量大、含油高、处理难度大、再利用方式少等特点,给生态环境和人身健康带来很大安全隐患。因此含油污泥的减量化、无害化、资源化处理是目前油田亟待解决的难题[1]。

1 含油污泥概述

含油污泥是油气田开发过程中产生的伴生品,随着我国环保压力的日益增加,含油污泥所带来的生产和环境的矛盾越来越突出。我国很早就将含油污泥列入《国家危险废物名录》(HW08 废矿物油与含矿物油废物),最近5 年对危险废物管理日趋严格,尤其是含油污泥中含有的硫化物、苯系物、酚类、蒽、芘、重金属等有毒有害物质[2-3]】,需按危险废物进行管理和处理。

含油污泥种类较多,经统计2020 年大庆油田某单位含油污泥的主要来源有以下三种:

各类容器、大罐、回收水池的清淤等,占总量比例约50%。其特点为:匀质性相对较好,泥沙类杂质含量少,流动性强,平均含油30%(体积分数,下同),含水50%,含固20%。

油水井现场大规模压裂以后,产生的废压裂液通过罐车拉运至废压裂液储存池,占总量比例约31%。其特点为:主要为表层浮油、中层污水、下层压裂砂三部分,杂质含量相对较少,平均含油40%,含水30%,含固30%。

油井作业、集输油管道穿孔和不法分子盗油产生的落地油泥,占总量比例约19%。其特点为:这部分油泥含水率较低,黏度大,匀质性差,泥沙类杂质含量多[4],平均含油20%,含水20%,含固60%。

油泥呈现的共同特点是流动性差,在冬季呈块状,夏季软化,高温时有黑色油流析出,黏稠性高,污泥中的油、水、泥相互包裹,油和水以水包油和油包水各种形式存在于污泥中,乳化程度高。其组成成分和污油存在形式极其复杂,含油污泥中含有大量的老化原油、蜡质、沥青质、胶体和固体悬浮物、细菌、盐类、酸性气体以及少量的铜、锌、铬、汞等重金属盐类[5],同时还含有苯系物、酚类、蒽、芘等有恶臭的有毒物质,还包括生产过程中投加的大量水处理剂形成的絮凝产物、泥沙、垢质、杂草、石砾、建筑垃圾等,因杂质种类多导致处理难度大。

如若不加以妥善处理,直接排放会对周围的土壤、水体、植被和大气等造成严重污染,恶化生态环境[6]。此外,在油田含油污泥中还含有较多的石油类物质、金属和无机矿物质等,具有非常重要的油气回收和金属矿物再利用价值。因此,含油污泥是一种资源,若直接排放更是资源浪费。基于环境、社会和经济协调发展的需要,含油污泥处理已成为各大油田企业亟待解决的问题[7]。

2 处理标准及工艺技术

目前含油污泥热解残渣资源化利用还在探索阶段,目前多为地方标准及行业标准,相关标准仅规定了热解残渣资源化利用的石油类含量、含水率、pH 值及重金属含量最高限值,多数处理工艺均可达标,其中黑龙江地方标准最为严格,但具体资源化利用方法还需根据实际情况进一步研究确定,具体标准限值见表1。

表1 含油污泥资源化利用标准及要求Tab.1 Standards and requirements for resource utilization of oily sludge

2.1 预处理-调质-离心处理工艺

预处理-调质-离心处理工艺是大庆油田目前在用的主流处理工艺,对含油污泥进行热化学清洗,辅以高效机械分离,分离出的液体进入联合站处理,处理后污泥中含油量≤2%,适用清淤及压裂含油污泥,主要处理步骤如下:

(1)污泥流化和预处理。含油污泥通过自动进料系统进入流化预处理装置,该装置逐级分选,将大块的固体杂质从污泥中去除,减少后续机器的磨损并保证其处理效率。在该工序中,通过加入回掺热水(系统循环利用的水),可将污泥升温至45~60 ℃并将含固量较高的污泥流化成含固量在10%左右的可流动的污泥。分选出的大块杂质经充分清洗和处理后送至污泥堆放场用于铺垫井场,液态含油污泥进入污泥调质装置。

(2)污泥调质。流化污泥进入调质装置进一步加热和匀化,并加入化学药剂,使油从固体颗粒表面脱附。调质后上层浮油被收集至油水分离装置,下层的流化污泥进入离心分离装置。

(3)含油污泥的机械分离。经调质后的含油污泥进入离心分离装置进行处理,固体送至污泥堆放场,液体进入油水分离装置,分离出的油被送入联合站油处理系统,而分离出的水进回掺水罐作为工艺用水循环利用。

在以往应用中发现,预处理-调质-离心工艺处理流程较复杂,其中预处理和调质过程中经常因传送装置卡顿停产,整套流程还需严密的设备控制系统支持,否则无法实现自动化要求,还会增加用工费用。处理后污泥中含油量≤2%也无法满足黑龙江现有标准中0.3%的要求,可见此工艺将逐渐被淘汰。

2.2 热解处理工艺

热解技术原理是在惰性气体辅助下,将含油污泥加热至400~1 000 ℃,生成小分子不凝气体和低分子量的可冷凝液体[8],同时得到固体炭渣,其中热解后产生的烟气可达标排放,油水进行分离回收,而残渣无回收工艺只能堆放处理。热解处理工艺适用所有种类的含油污泥。

大庆油田某单位采用热解炉处理含油污泥,热解炉在无氧条件下形成400~450 ℃的温度环境,将含油污泥中大部分油解析回收,部分有机质发生热解反应,产生的蒸汽和解析油气经热裂解炉导气管及软连接进入分气包(分离塔),油气经过分气包会有一部分重组油分油品分离下来,经溢流管路进入渣油罐;一部分轻组油分会进一步通过水潜或喷淋冷凝系统进行再一次冷却,经溢流管进入油水分离器;剩余部分不冷凝可燃气经主阀门进入不凝气净化洗涤塔、安全水封装置,再通过联组管道返回联组内炉膛进行燃烧,实现不凝气回用燃烧,节约能源,热解工艺主要流程见图1。

图1 热解工艺流程示意图Fig.1 Schematic diagram of pyrolysis process flow

因黑龙江地方标准,含油污泥处理产物石油类含量要求从原有的不超过2%提高到0.3%,大庆油田经多方调研引进了热解处理工艺。从应用效果看热解技术操作简单,处理规模较大,效率更高,不但能满足油水回收利用,固体产出物经化验也可满足小于等于0.3%的行业标准。

2.3 其他处理技术

生物处理法是在微生物的作用下,石油烃类生化降解,转变为CO2、H2O 等无机物质,属于一种含油污泥减量化措施,适用于杂质少、成分对应处理菌种效果高的含油污泥。优点是经济节能,不会产生二次污染;缺点是生物降解过程缓慢,且难以降解环烷烃、芳烃类有机物[9]。

溶剂萃取法是选取一种适当的萃取剂,将含油污泥中石油类物质与固体分离,适用于石油类物质含量较多的含油污泥,能将大部分原油从溶液中提取出来。优点是效率较高,萃取后的固体可达到国家填满标准;缺点是费用较高,存在萃取剂泄漏导致环境污染[10]。

固化处理技术是通过向含油污泥中加入固化材料,发生水解、水化反应后形成固化物,使有害物质固化于惰性材料中,达到无害化的目的,适用范围较广,但未从根本解决含油污泥问题。优点是效率较高,便于运输;缺点是投资高,稳定性有待考量。

3 热解残渣物理特性

以大庆油田某下属单位为例,经统计每年产生含油污泥约2.2×104m3,预计每年将产生2 200 m3热解残渣,含油污泥处理站目前已建热解后污泥堆放场1 座,存储能力为3 个月,大庆市暂无可接收热解残渣处理厂家,因此热解残渣资源化利用的有效途径是一项亟待解决的问题,而含油污泥热解残渣物理特性研究为今后含油污泥资源化利用研究提供了理论依据和基础数据。

3.1 热解残渣资源化利用方向

目前我国现有含油污泥资源化利用主要研究方向有吸附剂(或絮凝剂)、催化剂、注水井调剖和工程材料等,吸附剂(或絮凝剂)方向制作工序复杂且条件苛刻,因污泥来源不同效果有所偏差,但对含油污水中的石油类物质有较好的去除作用;催化剂方向要求热解温度较高,一般热解装置无法达到要求,但可达到以废治废的效果,且可反复循环利用;注水井调剖方向试验难度大,对注水井系统影像未知,优点是可在油田内部消化,形成闭环;工程材料方向应用范围广且利用率高,无需增加工艺建设投资,且工程材料试验方法较成熟。所以推荐采用工程材料作为热残渣资源化利用方向。

以热解残渣、土和水泥为原材料制备路基稳定土,并开展压实度、最小承载比、液性指标、塑性指标、回弹模量和无侧限抗压强度6 项性能指标试验,可采用循环实验法分析确定热解残渣掺入比。

以土和热解残渣为原材料制备井场垫方材料,并开展压实度指标试验,分析确定能达到井场垫方压实度标准的热解残渣掺入比。

以上研究方向需收集热解残渣物理特性资料,为含油污泥资源化利用研究方向提供依据。热解残渣主要由碳、氧化物、硫酸盐等成分组成,因受污泥来源、热解温度、升温速率等因素影响,导致热解残渣的组分及其物理特性不尽相同,本次试验针对上述热解工艺产出的近6 个月的固相残渣进行随机3 次取样,每次取样时间间隔不少于1 个月,将3 次取样样本进行充分搅拌混合,使样本更具有代表性,然后按试验规程要求制作样本并开展如下试验。

3.2 密度试验

密度是对特定体积内材料质量的度量,是基本物理指标之一,也是计算孔隙比、饱和度等指标的重要基础数据。试验方法采用《公路土工试验规程》环刀法,测得含油污泥热解残渣样本的密度为1.430 g/cm2,具体试验数据如表2 所示。

表2 密度试验数据Tab.2 Density test data

3.3 颗粒分析试验

颗粒分析试验可以得到颗粒级配曲线,以及由不同粒度组成的散状物料中各级粒度所占的数量,合理的颗粒级配是使材料获得低气孔率的重要途径。试验方法采用《公路土工试验规程》筛分法,测得不均匀系数Cu为2.85,因Cu<5,该残渣为匀粒土,级配不良。粗粒组(60~0.075 mm)的土粒质量占总土质量的值均超过50%,该残渣可划分为细砂,具体试验数据如图2 所示。

图2 两组试验颗粒级配曲线Fig.2 Grain gradation curve of two groups of tests

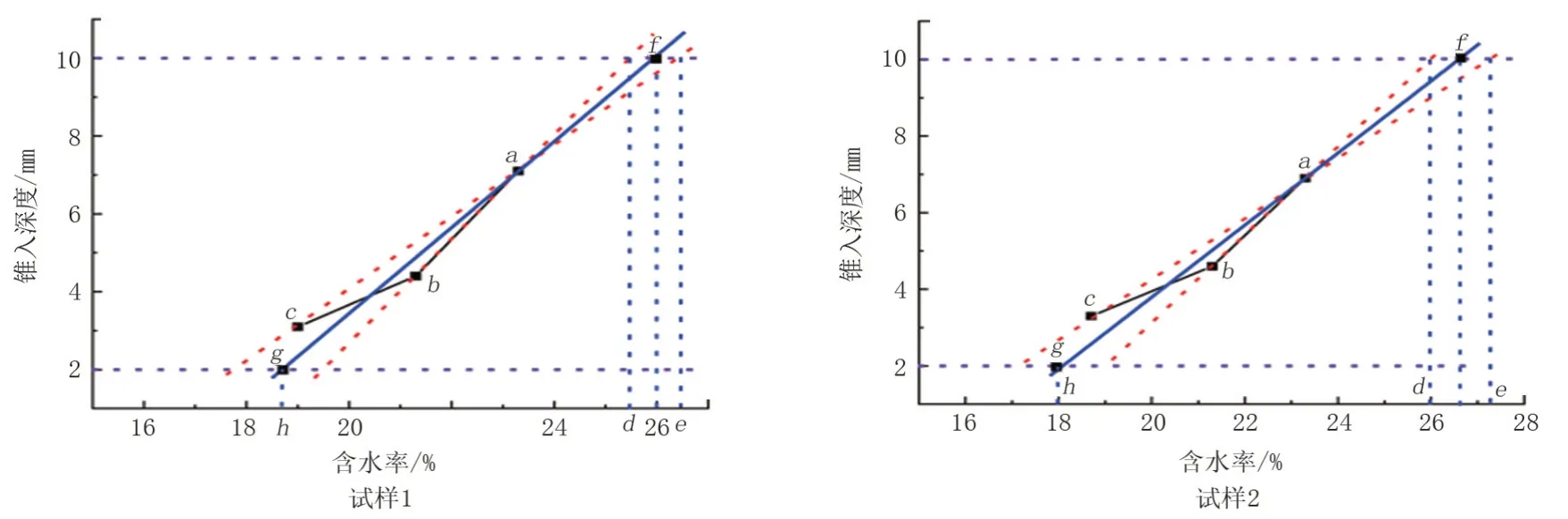

3.4 液塑限试验

液限是材料可塑状态的上限含水率,当材料的含水率增加到超过液限时,将由可塑状态转为流动状态;塑性指数的大小用材料塑性状态的含水量变化范围来衡量,从液限到塑限含水量的变化范围越大,可塑性越好。试验方法采用《公路土工试验规程》液限和塑限联合测定法,测得液限wl为26.6%;塑限wp为18.0%;塑性指数IP为8.6,试验结果如图3 所示。

图3 两组试验h-w 曲线Fig.3 h-w curves for two groups of tests

3.5 含水率试验

含水率是材料基本物理指标之一,反应材料的状态,含水率的变化将影响材料一系列的力学性质。试验方法采用《公路土工试验规程》烘干法,测得含油污泥热解残渣的含水率为0,具体试验数据如表3 所示。

表3 含水率试验数据Tab.3 Water content test data

3.6 渗透试验

渗透系数表示流体通过空隙骨架的难易程度,是综合反映粒料渗透能力的定量指标,决定土体的强度性质和变形、固结性质。试验方法采用《公路土工试验规程》常水头渗透试验法,测得含油污泥热解残渣的平均渗透系数为1.07×10-3cm/s,具体试验数据如表4 所示。

表4 渗透试验数据Tab.4 Permeation test data

3.7 有机质试验

有机质是指材料中以碳、氮、氢、氧为主,还有少量硫、磷和金属元素组成的有机化合物,有机质将阻碍水泥的水化反应,此项检验主要用于确定材料是否适宜用水泥稳定。试验方法采用《公路土工试验规程》有机质含量试验法,测得含油污泥热解残渣中的有机质含量为2.40%(体积分数),具体试验数据如表5 所示。

表5 有机质试验数据Tab.5 Organic matter test data

3.8 回弹模量试验

回弹模量表示材料在弹性变形阶段内,在垂直荷载作用下,抵抗竖向变形的能力,如果垂直荷载为定值,回弹模量值愈大则产生的垂直位移愈小。试验方法采用《公路土工试验规程》杠杆压力仪法,测得含油污泥热解残渣可按密实度分属于松砂(10~25 MPa),为砂类土,具体试验数据如表6所示。

3.9 固结试验

固结系数是反映受侧限土体在荷载作用下固结速度的一个指标,反映土体固结快慢的程度。试验方法采用《公路土工试验规程》单轴固结仪法,测得压缩曲线较陡,说明含油污泥热解残渣的压缩性较高,试验结果见图4。

4 结论

通过以上8 项试验表明,含油污泥热解残渣的物理特性:密度为1.43 g/cm2,匀粒土,级配不良,可划分为细砂(粗粒土),有机质含量为2.40%,按密实度分属于松砂(10~25 MPa),压缩性较高。其满足JTG D30—2015《公路路基设计规范》中四级公路水泥稳定土路基材料的相关指标限制,压实度≥94%,液限≤28%等,用于工程材料方向可行。

通过上述热解残渣物理特性试验结果表明,工程材料方向适用于热解残渣资源化研究,优点是应用范围广且利用率高,无需增加工艺建设投资,且工程材料试验方法较成熟。以含油污泥热解残渣物理特性为研究基础,进一步研究将其应用于路基材料或混凝土路面砖等工程材料中,并在全油田范围进行推广使用,可降低油田环保压力且节约含油污泥处理成本。