弯管热煨过程中的工艺问题探讨*

黎剑峰,任 静,徐 亮,吴少龙,黄佑贤,张光辉

(1. 番禺珠江钢管(珠海)有限公司,广东 珠海 519050;2. 帕博检测技术服务有限公司,广东 珠海 519050)

管线在铺设过程中,根据地形的变化,经常需要改变管道的方向,因而需要使用大量的弯管,而且弯管可以缓冲底层地质移动、地震及外界温度变化等施加于管道上的拉伸、压缩、剪切、扭转等作用,因此弯管部位将会成为管道系统的薄弱环节而被重点关注[1]。随着近20年国内管道建设的高速发展,管线设计的压力、钢级、直径、壁厚在不断提高,使用的环境也日趋苛刻,设计温度愈来愈朝更低温度方向发展,弯管作为管道的一个重要部件也需要与之配套和升级。从西气东输一线用X70钢级弯管尚需要进口[2],到当前国内甚至已可以配套提供-45 ℃低温环境用X80 钢级厚壁母管和弯管的技术与产品[3-5],我国弯管的制造技术取得了长足的进步。然而根据资料显示,在已建成的运行管道中,与弯管有关的失效事故在整个的问题管道事故中占有相当高的比例,所以弯管质量的可靠性和稳定性问题值得关注[1]。

影响弯管质量的环节和因素较多,包括母管性能、设备及热煨工艺、热处理工艺等。现探讨母管热模拟试验和热煨工艺过程中遇到的几个问题,以供参考。

1 热煨弯管的基本工艺过程

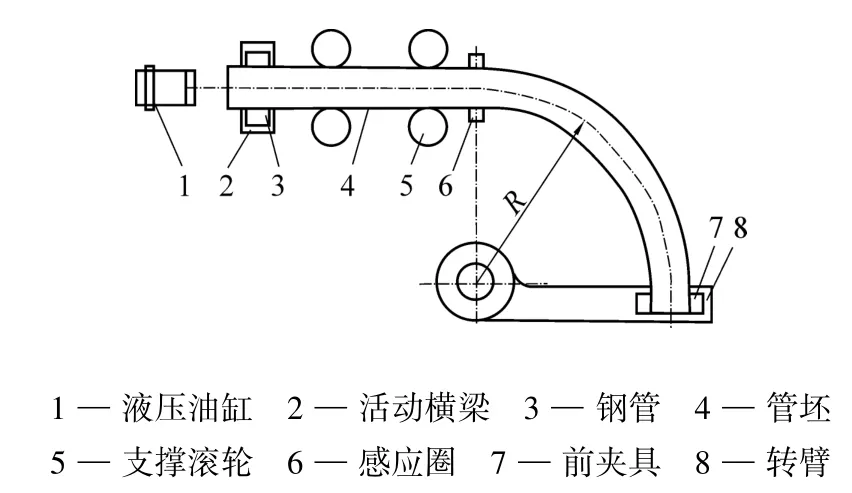

热煨弯管的基本过程如图1 所示[6]。基本工艺过程是:将母管套进与之匹配的环形感应圈内,环形感应圈通入中频电流,感应圈下的钢管环形区金属被中频电流加热到塑性状态便可进行弯制。弯制时母管围绕固定轴心,通过机械转臂上的夹头装置以既定半径抱紧管头,以液压油缸为弯制驱动力,从后部以既定速度匀速向前推动母管,此时处于高温热塑状态下的加热区金属在机械臂的带动下,以同样的速度被匀速弯曲并移出感应圈,随后被周向布置的冷却剂(一般是水,从感应圈中以一定的角度和压力喷出)连续喷淋,快速冷却至100 ℃以下,如此对母管不间断地重复推管、加热、弯曲、冷却4 个过程,直到形成一个完整的热煨弯管。根据工程要求,可能还需要对整根弯管进行全管体回火热处理,以获得合适的金相组织和弯管性能。

图1 热煨弯管的基本过程示意

从上述制造过程来看,弯管的加工过程实质上就是一个动态的形变热处理过程。母管通过中频感应器加热,步进式地将感应圈下的环形区金属快速加热到奥氏体化温度以上(加热过程只需2~5 min),然后又步进式地被淬火到常温(冷却时间基本与加热过程一致,亦是2~5 min),如此边加热、边形变、边淬火,直到整根弯管形成,由此完成了弯管形变淬火处理过程。由于管线钢母管的碳含量一般较低,其淬火后的正常金相组织一般是:低钢级者多为粒状贝氏体,高钢级者多为板条状贝氏体+少量M-A 组织。如果是后者,还需要进一步进行整体回火处理,目的是降低组织应力并获得良好的强韧性匹配,以满足工程要求。

2 工艺问题探讨

以某项目用大直径X70 钢级弯管为例,现探讨母管性能、煨制等工艺环节对弯管性能的影响。该弯管母管的规格为Φ1021.8 mm×20.2 mm,弯曲半径R=5D(D 为钢管外径),制造依据为ISO 15590-1:2018《石油和天然气工业 管道运输系统的感应弯管、管件和法兰 第1 部分:感应弯管》和技术规格书要求。

2.1 母管成分及热模拟问题

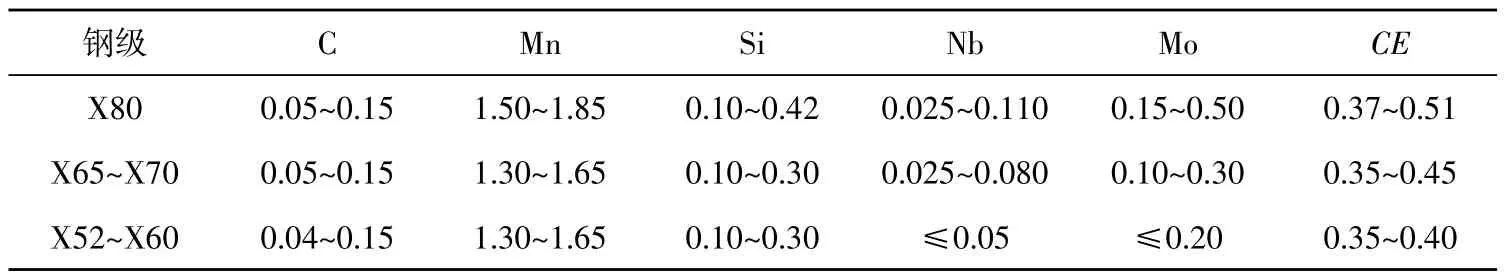

母管的成分对弯管的力学性能和热处理有着决定性影响。在重要工程用弯管的设计上,往往要求母管成分必须添加适量的Cr、Mo、V 等淬硬元素,并规定最低保证值,以保证母管具有足够的淬硬性和抗回火软化能力,满足弯管的制管需求。DECOGP-S-PL-002-2020-1《油气管道工程感应加热弯管母管通用技术规格书》对母管的相关成分作了要求,主要元素的含量要求见表1。

表1 弯管母管主要元素的含量(质量分数)要求 %

从表1 可看出,对于X70 钢级,为保证弯管母管具有一定的淬透性,成分除需保证具有一定的碳当量CE 外,宜加入适量的Mo 以强化基体和提高淬硬性。某项目采用的是ISO 15590-1,该标准中没有明确规定具体合金化元素的下限要求,钢厂在起初设计弯管母管成分时采用以C-Mn 强化为基础,并添加适量Cr、Cu 元素的设计,没有加Mo,其他成分和碳当量均可满足DEC-OGP-S-PL-002-2020-1 标准要求的下限,主要化学成分见表2,力学性能见表3,可见母管的力学性能满足X70M钢级的要求。

表2 初始设计的X70 钢级弯管母管的主要化学成分(质量分数) %

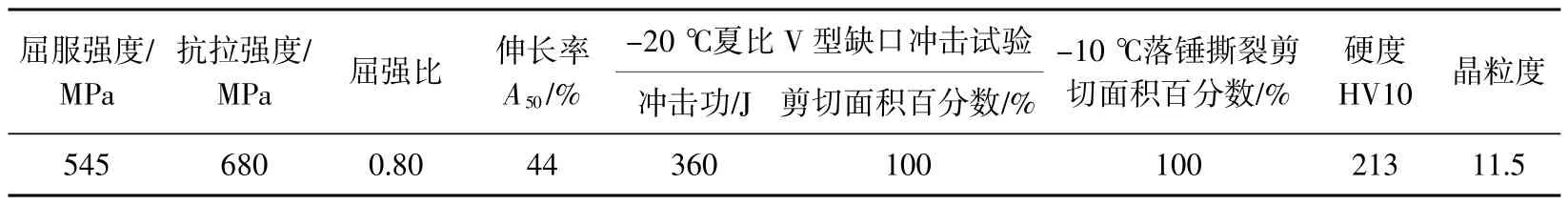

表3 初始设计的X70 钢级弯管母管的力学性能

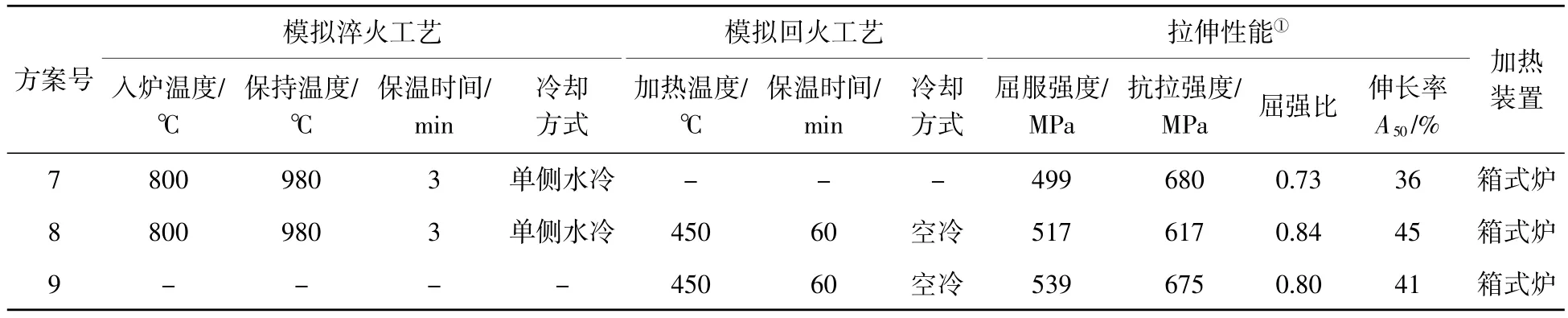

为考察初始设计的X70 钢级弯管母管的热煨性能,笔者设计了6 种方案进行了两个方面的热模拟性能试验:一是针对弯区段性能的模拟,即母管淬火+回火的模拟;二是针对直管段回火后性能的模拟,即直管热机械控制工艺(Thermo Mechanical Control Process,TMCP)状态下的抗回火性能模拟。X70 钢级弯管母管热模拟试验结果见表4。

表4 初始设计的X70 钢级弯管母管热模拟试验结果

(1) 方案1 和方案2 考察了弯管母管经常规淬火和淬火+回火后的性能,结果显示:材料在常规工艺淬火后的屈服强度合格但偏低,回火后屈服强度下降,不能满足要求。

(2) 方案3 和方案4 模拟了实际弯制过程中奥氏体化温度和保温时间对弯管母管热煨性能的影响。根据资料介绍[7-8],推制X70 钢级弯管母管时加热区最高温度不宜超过1100 ℃,由于中频加热存在集肤效应,假定母管内外表面温差为100~150℃,则此时的加热区平均温度在975~1000 ℃,故将热模拟温度选为980 ℃;对于保温时间,假定弯管速度为20~30 mm/min,加热带宽为60~100 mm,则奥氏体化温度下的保温时间为2~5 min,故模拟保温时间选为3 min。模拟结果显示,此材料的弯曲淬火性能和回火后性能均不能满足项目要求。

(3) 方案5 和方案6 模拟了直管段回火后的强度变化,结果显示:回火温度高于450 ℃时,材料强度软化严重,直管段的强度已不能满足要求。

上述结果表明,该弯管母管不适宜用于弯管推制。但钢板厂对此提出异议,并要求适当提高弯制温度进行一次试推;随后管厂制定了如下推制工艺:加热功率770 kW,加热频率550 Hz,热煨温度1080 ℃,推制速度30 mm/min,冷却水压0.30 MPa,冷却水温度为20 ℃(常温)。为排除起弯区和止弯区的影响因素,仅针对弯曲段的强度进行了评价,结果与模拟结论基本一致,弯曲段水淬后的强度整体偏低,450 ℃回火后存在部分强度低值,不能完全满足弯管的强度要求。因此,正式弯制前,管厂重新对母管的化学成分进行了设计,改进后的弯管母管的化学成分及性能见表5~6。

表5 成分优化后的X70 钢级弯管母管的化学成分(质量分数) %

表6 成分优化后的X70 钢级弯管母管的力学性能

对比表2 和表5,成分优化后的X70 钢级母管的化学成分中添加了Ni、Mo,并适当提高了C 含量和降低了Mn、Cr 含量,并取消了Cu 元素,与DEC-OGP-S-PL-002-2020-1 技术规格书推荐的成分思路一致。对比表3 与表6,钢板的力学性能,强度与硬度均有所提升。因此从成分与性能上看,成分优化后材料更有利于保证母管热煨性能。

为衡量成分优化后的X70 钢级母管材料的弯曲性能,按上述思路采用短时间保温工艺对其进行了热模拟评定试验,结果见表7。

表7 成分优化后的X70 钢级弯管母管热模拟试验结果

从表7 模拟结果看出,成分优化后的X70 钢级弯管母管的热煨性能明显改善,特别是淬火后的X70 钢级材料,经过回火后屈服强度提升,抗拉强度下降,伸长率升高,这是符合淬火组织经回火后的一般规律的。同时,成分优化后的X70 钢级弯管母管在TMCP 状态下450 ℃回火60 min 后,强度没有明显降低,说明其具有一定的抗回火软化能力。因此,采用与上述热煨参数基本一致的钢管直推评价试验,试验结果见表8,与热模拟结论基本一致。

表8 成分优化后的X70 钢级弯管母管直推试验结果

由此可见,母管的成分设计对最终的弯管性能具有决定作用,热模拟试验是评价母管热煨弯曲性能的有效手段,而热模拟试验能否准确评估材料的性能在于模拟参数设置是否合理。上述一系列试验结果表明,采用传统的淬火工艺参数并不能准确地评估母管的中频热煨性能,而是应根据中频快速加热的特点修正其参数,以提高其准确性,从而节省时间,减少资源浪费。笔者认为,实施母管热模拟试验结果准确的关键,在于奥氏体化温度的保持时间不宜过长,以不超过5 min 为宜。

2.2 温度及其控制问题

众所周知,热处理工艺过程中的温度及其控制对工件的最终组织及性能具有决定作用。而热煨弯管工艺过程实质是一种形变淬火热处理,因此如何控制热煨温度,保证工件组织均匀和性能稳定,一直被业内关注。文献[6]提出了一种温度检测及其控制方法,即在弯管的内弧侧和外弧侧分别设立测温点,采用抗干扰能力较强的双色红外线测温仪,并在基座上加入摆动机构对加热区域进行动态扫描,以捕捉最高温度点,再用特定程序剔除因水雾或氧化皮等外界因素造成的温度失真数据,从而达到对加热区温度的准确获取,由此提高了设备的可靠性和工艺的稳定性。然而,红外线测温仪检测的温度的准确性一直是一个令人困扰的问题,测试结果的准确度与选择的波段和待测发热体的发射率及测温枪的入射角(尽量垂直入射)等因素密切相关[9-10]。

由此可见,完全采用红外线测温仪来控制温度不一定可靠,加之水雾、氧化皮、感应圈的固有阻挡,往往不能准确地获得加热区域的实际温度。此外,如果母管壁厚不均匀,或者钢管椭圆度变化造成感应圈距离存在细微改变等,亦或者测试位置变化,均有可能使动态温度发生改变。如果此时完全依据温度对热煨推制工艺进行调整,这显然不太合适。笔者经过现场反复观察和实践,认为采用以功率控制为主、温度控制为辅的控制方式能较好地解决现场温度难控制的问题。

根据资料介绍,中频加热电源所需功率可以按公式(1)计算:

式中 P—— 加热电源所需功率,kW;

C —— 工件材料的平均比热容[11],低碳钢取0.46 kJ/(kg·℃);

T —— 工件表面加热温度,℃;

T0—— 加热前温度,℃,可以取室温;

M —— 加热的金属质量,kg;

S —— 加热节拍,s;

η —— 效率系数,取0.5~0.7。

将母管和推制工艺等参数代入公式(1),并稍作变换,可得弯管热煨功率P 的计算公式(2):

式中 t —— 母管壁厚,mm;

V —— 煨制速度,mm/min;

K0—— 温度修正系数。

温度修正系数K0主要与频率有关,取0.94,将K0代入公式(2)可得:

由此看出,公式(3)将热煨功率P 与主要煨制工艺参数(T、D、t、V)巧妙地结合在一起,在其他边界条件一定的情况下,加热功率与加热温度具有一一对应关系。

需要指出的是,运用好公式(3)的前提是一定要把加热设备的效率系数测定出来。根据笔者经验,在同台设备条件下,效率系数与感应圈规格密切相关,在弯制同外径、不同壁厚的弯管时,其效率系数基本一致。也就是说,一种感应圈对应一种效率系数。因此,需要分别测定效率系数,并记入设备和工艺档案。

关于对温度的控制公差要求,在SY/T 5257—2012《油气输送用感应加热弯管》和ISO 15590-1 中均有明确规定,要求不超过±25 ℃。然而,笔者考察了整个弯管过程的温度变化,发现是不能全程满足上述要求的。因为在开始起弯的一小段区域需要低温起弯,以改善过渡区的平缓过渡,然后弯制温度逐步达到设定温度,这个过程大约需要在过渡区持续0.5°的范围。如果起弯温度过高,在内弧起弯处极容易产生褶皱而造成废品,尤其是弯制径壁比较大的母管和弯曲半径较小时更易出现。离开此段后,加热温度场基本处于稳定状态,易控制温度。

尽管如此,仅靠温度控制来完全保证批量产品的性能均匀仍不易。因为即便是母管规格一致,但不同的母管之间,其尺寸、管型、表面质量和氧化皮程度不尽相同,每一根母管在弯制时测温枪测温位置的改变以及水雾的存在,均可能会影响到弯管温度的实际测量结果。若纳入功率控制,可降低不稳定因素对弯管温度测量值的影响。

现以Φ1021.8 mm×20.2 mm 规格弯管的功率控制进行说明,该弯管的弯曲半径R=5D,效率系数为0.64,具体见表9。

表9 Φ1021.8 mm×20.2 mm 规格X70 钢级弯管的弯制温度与功率控制

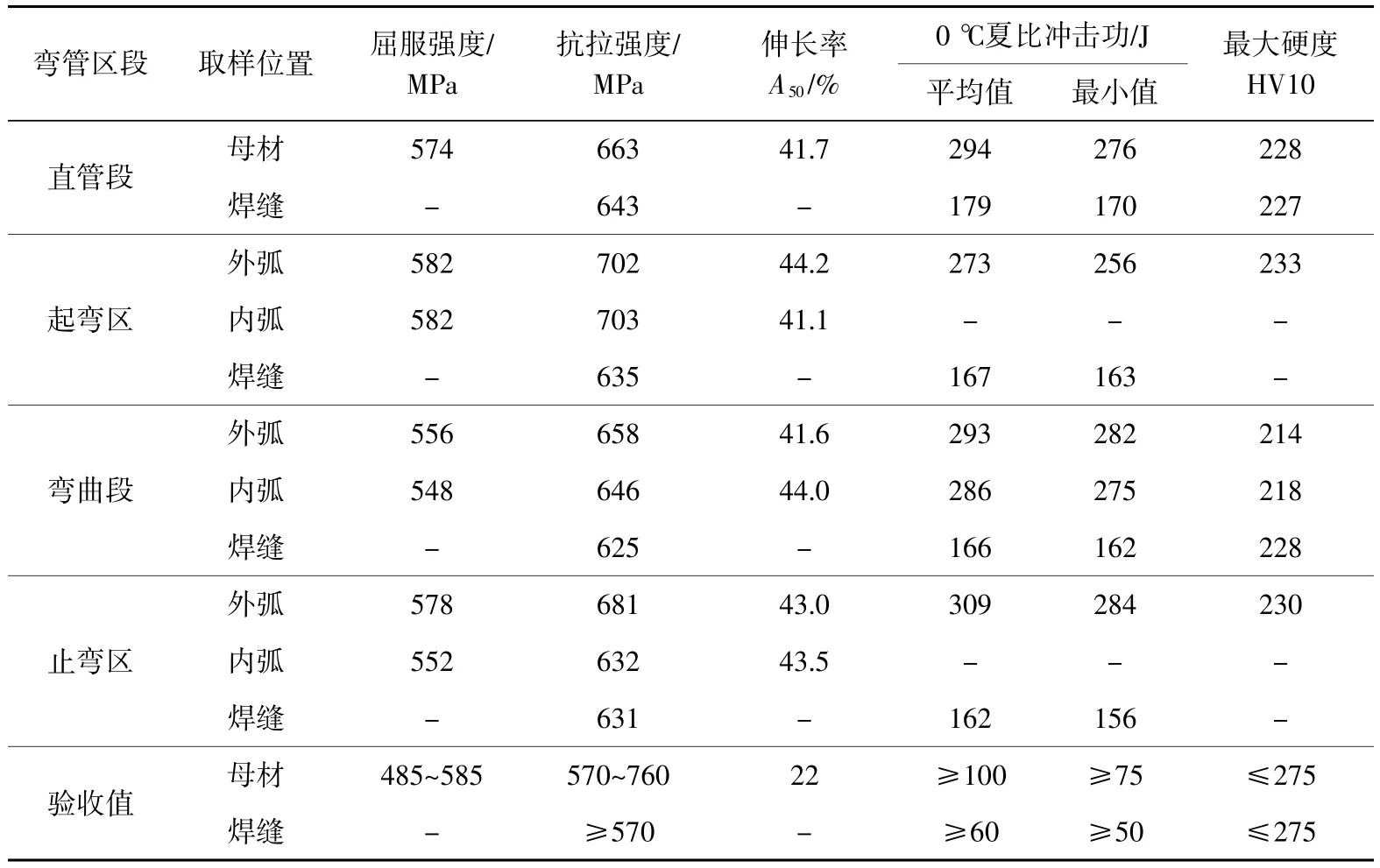

从表9 可以看出,如果温度出现波动,但又不能及时查明温度波动原因,笔者认为此时可以以功率控制为准,因为功率相对稳定可靠,由此消除现场操作人员的盲动,有利于保证整批产品的内在质量。笔者统计了以功率控制为主、温度控制为辅进行弯制的弯管力学性能,具体见表10,弯管的各项数据满足工程要求,且具有较大的安全富裕量,整体性能分布也比较均匀稳定。

表10 Φ1021.8 mm×20.2 mm 规格X70 钢级弯管回火后的横向力学性能

2.3 弯管的回弹与补偿问题

回弹产生的根本原因是母管在弯制过程中的变形属弹塑性变形,因此弯制结束后一旦松开夹具必然会产生回弹。回弹意味着弯管半径的变大和弯管角度的变化,这两个变化都会影响到最终产品的外形尺寸和角度,因此如何控制回弹需重点关注。

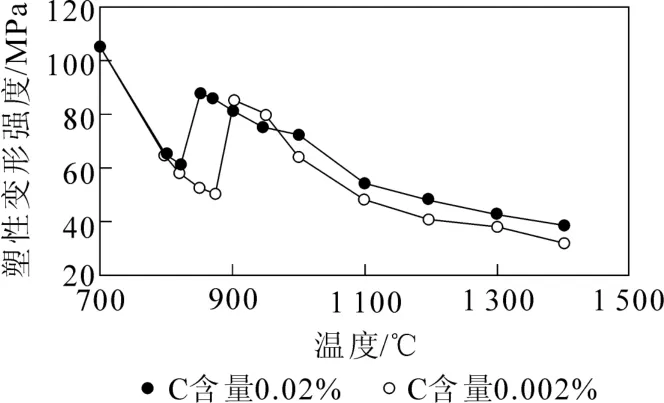

胡忠等[12]对弯管过程中产生的回弹进行了深入研究和计算,认为弯管的回弹量与材料在高温塑形区的屈服强度成正比,同时随弯管角度和相对弯曲半径(R/D)的增大而增加。文献[13]给出了低碳钢和超低碳钢的拉伸塑性变形强度与形变温度的关系,如图2 所示,低碳钢在850~900 ℃时的塑变强度相对处于高点,温度超过1000 ℃时,材料的塑变强度明显降低。因此热煨温度是决定弯管回弹量的最重要因素。

图2 低碳钢和超低碳钢的塑性变形强度与变形温度的关系

实际上,弯管在热煨过程中的平均温度大都在980 ℃或更高,因此其塑变应力很小,所以其回弹量应当非常有限。笔者统计了生产Φ1021.8 mm×20.2 mm 规格弯管时回弹情况,角度偏差见表11。

表11 Φ1021.8 mm×20.2 mm 规格X70 钢级弯管的角度偏差

从表11 可看出,如果加上对弯管的角度补偿,同规格所有角度弯管产品的实际回弹角度基本一致,平均约为0.65°,与弯管的推制角度几乎无关。通过考察弯管工艺过程,弯管回弹主要由3 段回弹构成,即夹头至起弯区的直管段(含起弯区)回弹、弯曲段回弹、前辊至止弯区的直管段(含止弯区)回弹。笔者认为,弯曲段的热煨温度最高、塑变应力最低,故弯曲段的回弹可以忽略不计;因此弯管的回弹量实际上决定于起弯区的直管段和止弯区的直管段的回弹程度,而这两段的回弹程度又分别取决于各自的热煨温度和直段长度。由于起弯区的热煨温度相对更低,所以起弯区的回弹量将占有更大比例。

通过上述讨论,如果不考虑设备的刚性和起止弯区的直段长度,改善回弹有3 种方法:

(1) 喂料补偿。此方法是纠正弯管角度的常用方法。因为弯管回弹主要集中在起弯区,因此起弯过渡区的曲率与其他位置相比偏小,从而引起最终弯管角度的偏小,所以喂料补偿的实质就是通过补料达到弯管的最终设计角度。但补料角度不宜超过1°,否则会影响母管的成材率。如果补料角度超过2°,则可以考虑按以下两种方法进行调整,或者分析管头夹具的刚度是否足够,夹具与母管之间是否存在间隙,直管段距加热区的长度是否过长等。

(2) 提高热煨温度。如果设备的刚性和夹具间隙没有问题,选择的弯制半径也合理,但回弹量仍然较大,则需要适当提高热煨温度,通过降低塑变强度来降低回弹。

(3) 减小弯制半径。如果工艺需要采用低温弯制,则宜选择较小的弯制半径以降低回弹。

3 结语

探讨了弯管热煨弯制过程中的工艺问题,认为弯管的热模拟试验不宜采用传统的调质工艺,关键在于模拟弯管过程的奥氏体化温度的保持时间不宜过长,原则上不超过5 min;推导了热煨功率与弯管工艺参数的关系式,提出如果温度出现波动,可以以功率控制为主、温度控制为辅,由此消除现场操作人员的盲动,以利于保证整批产品的性能;热煨温度是决定弯管回弹量的最重要因素,如果不考虑设备的刚性和起止弯区的直段长度,可通过喂料补偿、提高热煨温度、减小弯制半径的措施改善回弹现象。虽然目前弯管的制造过程还存在一些问题,但随着技术进步,有些问题已得到解决。