石油管智能周转库的设计开发

刘 伟,刘 珂,赵 云

(1. 科大智能物联技术股份有限公司,上海 201601;2. 达力普控股有限公司,河北 沧州 061000)

石油管是被用于石油挖掘、石油精炼及石油运输的无缝钢管。石油管的生产制造与仓储物流,是石油能源产业的“生命线”。我国提出中国制造2025 宏大规划,传统石油管制造行业逐渐展开了工厂智能化与信息化的改革。其目标是建立一个高度灵活的柔性化和数字化的生产与仓储模式,从根本上实现提高生产质量,提升生产效率。达力普控股有限公司(简称达力普公司)构建了一套“石油管智能仓储与制造系统”,在行业内率先建立了基于智能化立体库房的石油管智能周转库,实现管材制造与仓储的智能化管控。

周转库是承载物资存储,衔接区域库和车间班组库配送活动的关键节点,仓库布局是否科学合理直接影响整个仓储配送管理系统的高效运行[1-3]。同时,融入智能化算法技术,可以有效地提升周转库的物流绩效[4]。其中,智能化计量周转库房是基于现代计算机技术和物流仓储技术建成的智能化仓储设施,对计量管理工作的开展具有重要意义[5]。现代周转库技术特点包括三方面:①没有任何定式,满足实际需求是周转库建设根本;②周转库物流创新力度大于其他物流技术;③系统化标准化是周转库基本特征。

达力普公司设计了一种覆盖10000 m2的智能化周转库,是国内第一个应用于石油管道仓储物流的周转库[6]。该智能周转库最大小时吞吐量1090支石油管,实现了物料管理、设备管理、物流成本管理等多种实用功能,极大地增加了石油管的物流效率。

1 项目需求

达力普公司于2017年开始实施石油管退城搬迁技改项目。项目一期搬迁技改建设一条Φ73~159 mm(27/8~61/4 in)石油管智能生产线[7]。其中智能周转库为生产线的重要组成部分,它是轧管线连接热处理线、管加工线、加厚线重要周转库,解决了钢管进入下工序人工吊运问题。项目占地面积约10000 m2,长约270 m,宽36 m。要求库区最高点为16.5 m。库区设置4 条巷道,布置8 排×26层×18 列,整个智能周转库的最大小时吞吐量为1090 支,要求各设备工作效率负荷不大于额定的80%。项目地震烈度按7 级设计。

智能周转库工程包括智能周转库所辖区域内所有的设备设施(工艺、设备、基础、库管系统、三电、流体、各种管线等)的设计、安装、调试、该区域的地坪及地坪刷漆、自动化与信息化及智能化管理的软硬件系统,以及库区监控系统、通讯网络设施等。

2 周转库物料流转与效率需求分析

智能周转库作为Φ73~159 mm 石油管智能生产线中各车间物流转移的枢纽,分别为工厂中的4个车间进行接收和派送钢管,完成出、入库任务。

(1) Φ73~159 mm 石油管智能轧制车间。

该车间含3 条预精整线,对应的有3 个下料台架,位置在智能库的东北角,其中一台架与智能周转库出入口对齐,另外两个台架上钢管由周转库输送设备取走完成入库;同时设有两个入一般管成品库下料台架和收集框,位置在Φ73~89 mm 油管加厚车间北侧,直接入一般管成品库的钢管通过智能周转库输送设备将钢管运送至这两个台架入一般管成品库。智能库在此处的出入库口最大周转量达440 支/h。

(2) Φ73~89 mm 油管加厚车间。

智能周转库在此处任务是为加厚车间输送原料同时取走下料台架上已经加工完成的钢管,车间设有1 个上料台架和1 个下料台架,位置在智能库西北角。原料由智能库送至该车间上料台架上,加工完毕后,钢管符合要求则由智能周转库输送设备运回智能周转库,智能周转库为该车间小时最大出库量55 支/h、最大入库量55 支/h,合计最大周转量110 支/h。

(3) Φ73~159 mm 石油管热处理智能生产车间。

智能周转库在此处主要任务是为该车间提供热处理原料并将完成热处理的钢管取走入库,车间设有1 个上料台架和1 个下料台架,位置在智能库东南角。智能库出入口与上料台架对齐,热处理完毕后,钢管由周转库输送设备于下料台架将钢管取走。智能周转库在此处最大出库量140 支/h、入库量140 支/h,合计最大周转量280 支/h。

(4) Φ73~177.8 mm 耐蚀耐压耐温油井管加工车间。

智能周转库在此处主要任务是出库为车间输送原料。每条线设有1 个上料台架,位置在智能库西侧,两条线上料台架与智能周转库出入口对齐。该车间设备生产能力按每条线130 支/h 设计。两条线分别对应1 个智能库的出入库口,智能库对应的每个出入库口在该车间的最大周转量130 支/h。需要注意的是,智能库西北角出入库口要同时为1 条管加工线和加厚线提供原料钢管,此出入库口最大周转量240 支/h。

(5) 智能周转库效率需求分析。

智能周转库物流效率分析如图1 所示。

图1 石油管线智能周转库物流效率分析

管加工只出库26 次/h,加厚出入库3 次/h+3次/h=6 次/h,热处理出入库15 次/h+15 次/h=30 次/h,预精整线入库38 次/h。总效率值为100 次/h,是按照4 大工艺最高效率峰值且同一时间段出现计算得出。从效率计算表中可以得出管加工和热处理为同一管径的139 mm,而精整的管径为114.3 mm。加厚工艺处于单独工艺,而且效率值为固定值。

3 周转库物流设备

智能周转库由货架、穿梭车、分配小车、堆垛机、提升机、滚筒输送机等设备组成,钢管成排存放在货架的货格上,由智能周转库管仓库管理系统按生产计划程序发出指令控制操作以上设备达到自动存取、运送和装卸的目的。

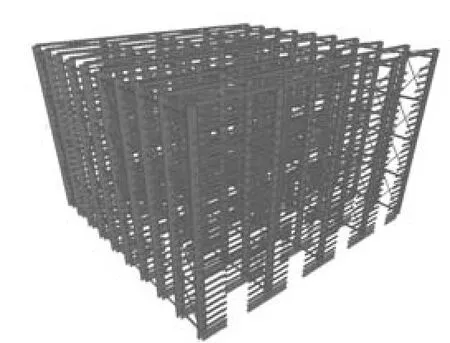

3.1 货 架

本项目存储物料为石油管,同时考虑空间利用率最大化,因此采用悬臂式货架存储方式(图2)。单个货格为4 t 载重,货架按地震等级7 级设防,安全系数2 倍设计。货格数量总计为3456 个。

图2 智能周转库货架示意

3.2 物流设备的效率与负荷计算

为了满足物流设备应用,对各设备进行效率与负荷计算。

(1) 堆垛机。

根据计算,智能周转库1 台堆垛机的单循环效率为24.6 次/h,复合循环效率为18.7 次/h。共计4台。

以上效率值已经考虑负荷80%前提下:单循环效率为24.6 次/h,4×24.6=98.4 次/h,基本满足100 次需求值。

(2) 分配小车。

分配小车最大行走速度按60 m/min 计,即最大行走速度为1 m/s。单车最大运行距离31 m。分配小车循环时间为154.4 s,即设备效率为23 次/h。精整工艺所需效率值为35 次/h,即35/23=1.5 辆车既可以满足。精整工艺和管加工工艺总需求54 次/h,54/23=2.3 辆车即可满足。目前两端出入口库各配备3 台,共6 台。按最大需求54 次/h 计,总负荷率为54/(3×23)=78%,满足设计需求。

(3) 提升机。

按预精整线最大需求值为38 次/h 计算,提升机效率值59 次/h,负荷为64.4%,满足设计需求。

(4) 配送穿梭车。

左下(热处理):需求值为30 次/h,穿梭车提供效率值56 次/h,负荷值为53.5%。

右上(管加工和加厚):需求值为19 次/h,穿梭车提供效率值47 次/h,负荷值为40%。

右下(精整):需求值为38 次/h,穿梭车提供效率值38 次/h,负荷为100%。

右下(精整):需求值为38 次/h,穿梭车提供效率值43 次/h,负荷为88%。

4 堆垛机能量反馈系统

堆垛机能量反馈系统是通过MDR 能量回馈模块将处于发电状态的轴的能量收集起来,反馈用户电网,由电网内的其他设备消耗,从而达到堆垛机运行节能的目的。根据初步方案,堆垛机水平运行为60 kW,升降运行为100 kW,货叉为3 kW。堆垛机能量反馈系统设计如图3 所示。

图3 堆垛机能量反馈系统设计

根据以上参数,采用能量回馈系统后,堆垛机仅升降运行单次最高回收能量约0.2388 kW·h,但堆垛机不太可能每次都是运行最大距离,按平均0.5 倍最大距离计算,堆垛机每小时运行40 次,每天运行20 h,全年运行340 d 计算,单台堆垛机全年节约电量为:0.2388×0.5×20×340=32476.8 kW·h。如果按照工业用电1 元/(kW·h)计算,1年单台可节约费用32000 元,4 台总节约费用128000 元。

5 仓库管理系统货位承重均衡算法

在日常出入库作业过程中为仓库管理系统(Warehouse Management System,WMS)增加了货位承重均衡算法,如图4 所示。

图4 货位称重均衡算法示意

(1) 系统中建立受力分析模型,在第一次入库完成后,通过当前石油管的属性(质量),可以统计当前石油管总质量,记录到模型中。

(2) 再次入库作业时,需通过受力分析算法得到当前入库石油管的最佳货格位置。系统生成入库任务下发给仓库控制系统(Warehouse Control System,WCS)。

(3) 出库完成后即石油管从货架取货到出库输送线端,算法需将当前石油管质量从模型中去除掉。

6 智能送料系统流程设计

智能送料系统流程设计:

(1) WMS 系统和各分系统现实分系统对接;

(2) WMS 通过同步各个工艺生产订单数据即转换成WMS 出库订单数据;

(3) WMS 通过当前生产订单的油管属性获取工艺生产的节拍自动生成送料节拍;

(4) 通过在各工艺接料点加装对射光电以确认缓存点是否缺料作为二次送料核实;

(5) WMS 锁定库存,下架作业,通过WCS 调度设备完成石油管自动送料到各工艺接料点;

(6) 各车间完成加工后,如果WMS 检测到当前订单未做更新处理,同时接料点的石油管未达到入库数量时,继续等待中,如果检测到当前订单发生插单/更新订单时,则接料点向WMS 做入库申请;

(7) WMS 下发入库命令,通过WCS 调度设备完成石油管自动入库动作;

(8) 完成入库后WMS 更新库存数据。

智能送料系统设计如图5 所示。

图5 智能送料系统设计

7 结语

介绍了智能仓储于制造系统构建中最具代表性的智能化周转库仓储系统,通过运用人工智能与大数据技术,结合算法设计与系统工程,构建了智能工厂物料智能周转的关键环节,从根本上实现了石油管生产制造与仓储物流的减人、提质与增效,对企业效益提升起到了至关重要的作用。