螺旋埋弧焊管预精焊预焊气孔成因及解决措施

刘 明,胡德虎

(1.中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛 066206;2.宝鸡石油输送管有限公司,陕西 宝鸡 721008)

0 前 言

螺旋埋弧预精焊焊管机组[1]将钢管的成型和焊接分为两道工序,其中,成型机采用高速成型的方式,在成型过程中用气体保护焊工艺将钢管合缝处定位焊接,然后将钢管定尺切断,下线后运输到精焊机组[2]进行内外完整埋弧焊接。预精焊工艺将成型和焊接分开进行,实现了高速成型(预焊速度3~12 m/min)、低速焊接(埋弧焊接速度1.0~1.5 m/min)的工艺匹配,避免了应力对焊缝成形的影响,保证了焊缝质量;其次,由于一条预焊机组可匹配多条精焊机组,因此生产线的综合产能可以达到普通螺旋埋弧焊管机组的3~4 倍。近年来,螺旋埋弧焊管预精焊广泛应用在国内外油气输送管生产中,比如荷兰NORGON、印度GAIL、西气东输三、四线、中俄东线等管道工程用管。

由于螺旋埋弧焊管预焊机组采用高速MAG焊焊接工艺,具有焊接电流大(焊接电流通常为480~750 A)、焊丝粗(焊丝直径2.4 mm 或3.2 mm)、焊接速度快和熔敷率高等优点,满足高速焊接的条件。但同时也存在焊接工艺控制复杂、容易产生焊接缺陷等问题,特别是预焊焊缝气孔缺陷,对精焊埋弧焊影响较大,会使内焊缝根部产生夹渣等缺陷,影响钢管质量。因此,本研究针对预焊焊缝气孔问题,完善了预焊工艺控制措施,以期提升螺旋预精焊钢管产品质量。

1 预焊工艺及气孔缺陷成因

中国石油宝世顺石油钢管公司螺旋埋弧焊管生产线采用后摆式预精焊机组,预焊采用高速MAG 焊在成型管坯内进行连续焊接。预焊焊接设备由焊接电源林肯DC-1000 焊机、NA-5 控制系统、送丝装置、高速空冷MAG 焊枪、保护气体供给系统、电弧监控跟踪系统、焊枪夹持及移动滑板机构组成[3]。螺旋埋弧焊管预焊焊缝及截面如图1所示。

图1 螺旋埋弧焊管预焊焊缝及截面形貌

在螺旋埋弧焊管预焊过程中,由于焊接速度较快,导致焊缝金属冷却快,飞溅堆积造成保护气流紊乱,以及螺旋成型辊挤压钢板产生的氧化铁粉末堆积等,使焊接过程中预焊焊缝处易产生气孔缺陷,影响后续焊接质量和效率[4-6],严重时,预焊焊缝处产生的连续气孔缺陷会导致钢管降级和生产线停车。因此预防气孔缺陷的产生是预精焊制管生产的关键[7-8]。典形螺旋埋弧焊管预焊焊缝气孔缺陷如图2 所示。

图2 典形螺旋埋弧焊管预焊焊缝气孔缺陷

2 预焊焊缝气孔产生原因分析

螺旋埋弧焊管预焊在钢管内部6 点钟位置,成型合缝后立即进行焊接,其焊点位置和焊枪参数与一步法内焊直流工艺基本一致,易受成型合缝状态影响,焊接条件恶劣。预焊保护气内混入空气、坡口两侧铁锈堆积、熔池保护气体比例及流量、成型时坡口间隙等均是影响螺旋埋弧焊管预焊气孔形成的重要因素,因此在生产过程中,预焊时首先要考虑外部气流防护[9]、成型缝坡口合缝质量、保护气体比例、流量的影响。

预焊气孔主要包括一氧化碳气孔、氮气孔、氢气孔,形貌如图3 所示,图3(a)为一氧化碳气孔,这种气孔常出现在焊缝根部与表面,且呈“长虫”形状[10];图3(b)为氮气孔,通常在焊缝表面出现蜂窝状气孔,或者以弥散形式的微气孔分布于焊缝金属中;图3 (c)为典形氢气孔,氢气孔呈“圆球”状,位于焊缝中间或者表层。

图3 预焊缝一氧化碳气孔、氮气孔和氢气孔形貌

2.1 空气混入预焊保护气

在钢管定尺切割过程中,由于采用大电流等离子切割工艺,在切割钢管时,钢管内部会产生大量的烟尘,为尽快清理并回收烟尘,通常会从远端向管内吹高压风,同时在成型器开口处安装护罩收集烟尘,装置如图4所示。这种方式简单高效,但如果远端高压风出口位置不正确,气流在管内流动过程中,会吹向预焊焊接区域形成侧向风,侵入熔池[11]使保护气体紊乱从而失去保护作用,空气中的氮、氧、水蒸气将直接与电弧和熔化金属接触,不仅破坏了电弧的稳定性,而且由于氧化、氮化和氢的作用,将在焊缝处产生缺陷,如氧化物与氮化物夹渣、气孔、裂纹和焊缝不规则等。

图4 除尘装置高压风出口

2.2 氧化铁锈在成型坡口聚集

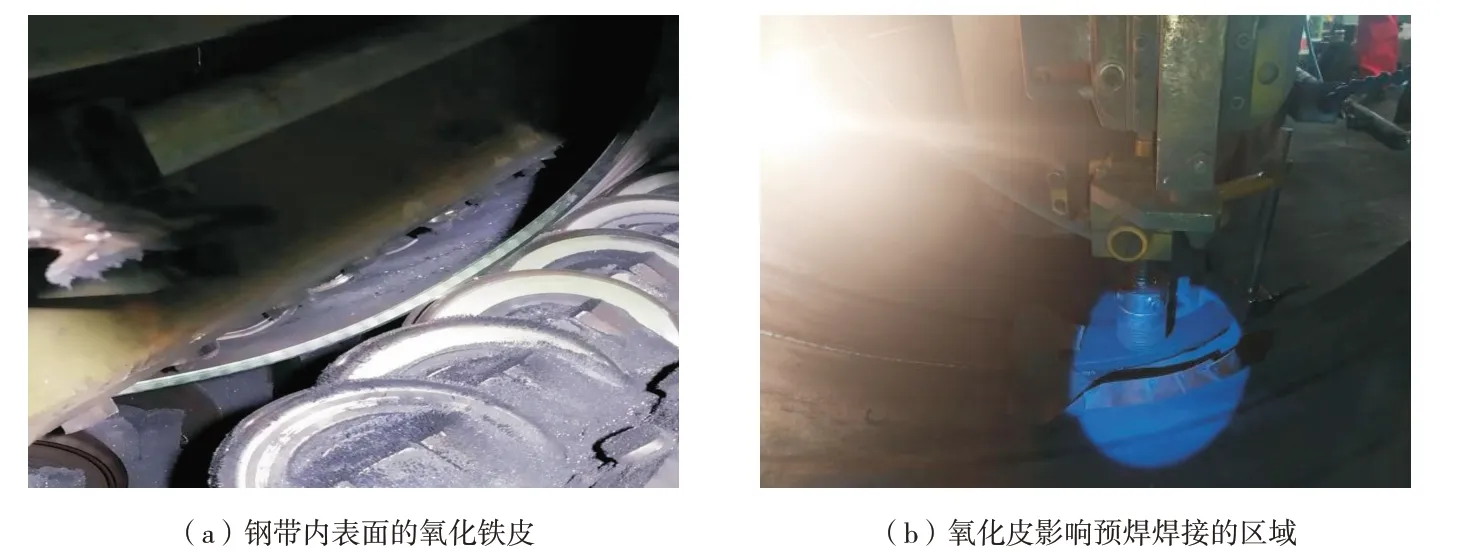

螺旋埋弧焊管采用三辊弯板卷曲成型,钢板内表面承受2#辊的压应力,外表面承受1#、3#及外控辊的挤压应力。在成型过程中,钢板表面的氧化皮及锈蚀会剥离脱落,同时大量氧化皮堆积在成型缝合口位置后进入焊接区域,如图5 所示。

图5 钢带内表面氧化铁皮堆积及影响区域

此外,2#梁成型辊挤压钢板变形过程中产生的大量氧化铁皮随钢板移动向坡口区域堆积,由于焊接时坡口边缘区域存在磁场,因此该处聚集的氧化铁皮很难清理。焊接熔池中的FeO 和C发生还原反应:FeO+C→Fe+CO,且在熔池处于结晶温度时反应比较剧烈,当熔池金属冷凝速度较快时,生成的CO 气体未完全从熔池内部逸出从而产生气孔。

2.3 保护气体中CO2比例过小

螺旋埋弧焊管预焊采用高速MAG 焊,因电流大、焊丝粗、熔敷率高,其熔滴过渡呈稳定的喷射过渡,为了减少飞溅,确保焊缝成形良好,选择“富”氩保护气体,气体成分为80% Ar+20% CO2。由于CO2和氩气通过单独管路进入配比器混配,然后进入焊枪,气体压力为0.3 MPa,气体流速为70~120 L/min。为防止CO2气体温度过低导致气体流速降低,在CO2气体进入配比器的管路中间加装加热器。加热器故障或加热效果不佳、停车时间较长,根据冷空气下沉、热空气上升的原理,将气罐中的混合气分为上下两部分,其中上部分混合气体中的CO2比例降低,导致熔池氧化性降低、冶金作用减弱,从而会在焊接过程中产生电弧不稳定和焊缝成形不良等问题,同时产生氢气孔。

3 预焊焊缝气孔缺陷控制措施

在螺旋埋弧焊管预焊生产过程中,受制于螺旋管成型方式、预焊焊接工艺、焊接环境等客观因素,焊材使用不当、预焊坡口区域不干净、外部气流过大、保护气体比例流量不均匀等均会导致预焊缝出现一氧化碳气孔、氮气孔和氢气孔中的一种或多种,造成埋弧焊接缺陷。因此,控制预焊缝气孔是保证埋弧焊缝质量的前提,根据生产经验,可重点从以下几个方面控制。

(1)预焊焊丝选用的是高Si/Mn 元素牌号,提高熔池脱氧性。根据实际的生产经验,焊丝 中w(Mn)=1.4%~1.8%,w(Si)=0.5%~0.8%时,此时一氧化碳气孔出现几率最低[12]。

(2)当坡口间隙大时,空气会从外坡口侧进入熔池根部,在焊缝根部会形成连续气孔,但焊缝外部不易观察到气孔。因此,预焊成型合口应采用“内紧外松”方式,坡口间隙<0.3 mm[13],此时,在预焊焊接过程中,空气不会通过坡口间隙进入保护气覆盖区域。

(3)大量试验表明,当管径>711 mm 时,吹风口距离钢管内壁12点位置100~200 mm,高压风基本不影响预焊焊接;当管径<711 mm时,应停用高压风或改用火焰切割钢管。因此,应严格控制钢管等离子切割烟尘吹风口高度。

(4)控制CO2和氩气保护气体比例流量。多次试验表明,Ar 气比例在75%~85%、CO 比例在15%~25%时,预焊焊接稳定,飞溅量小,以规格为Φ1 016 mm×17.5 mm钢管为例,使用大电流空冷,预焊枪可连续生产3 h 以上不用停车清渣。保护气流量需根据焊接速度进行调整,根据实际生产经验,当预焊速度在3.0~4.0 m/min、保护气体流量为70~100 L/min以及预焊速度在4.0~6.0 m/min、保护气流量100~120 L/min 时,保护气体均能很好的保护熔池,同时需每1~2 h检查一次CO2加热器工作状态,此时的氢气孔的发生概率很低[14]。

(5)清除内壁氧化皮,保持坡口和焊接区域干净。在成型合缝入口处采用高压风吹扫钢板表面浮锈,板边使用棉布擦拭和高压风吹扫坡口的形式清理氧化铁皮的效果最好,而且不影响工人操作,成本较低[15]。设备安装位置如图6 所示。

图6 成型入口处采用高压风吹扫钢板表面

4 结 论

(1)选择高Si/Mn 元素含量预焊焊丝,提高熔池脱氧性,可减少一氧化碳气孔出现的几率。

(2)预焊成型合缝采用“内紧外松”方式,坡口间隙<0.3 mm,可避免焊缝根部因保护气体无法完全覆盖而导致空气进入熔池产生气孔缺陷。

(3)严格控制钢管内部等离子切割烟尘吹风口高度,避免外部较高的风速对焊接区域保护气体的影响。

(4)通过控制保护气体比例和流量,保持电弧持续稳定,可避免预焊缝中产生气孔。