控制棒水压驱动机构水压缸碳化钨涂层工艺优化研究

陈 宝 石 勇 薄涵亮

(1.海军装备部驻北京地区第七军事代表室 北京 100120;2.清华大学核能与新能源技术研究院 北京 100084)

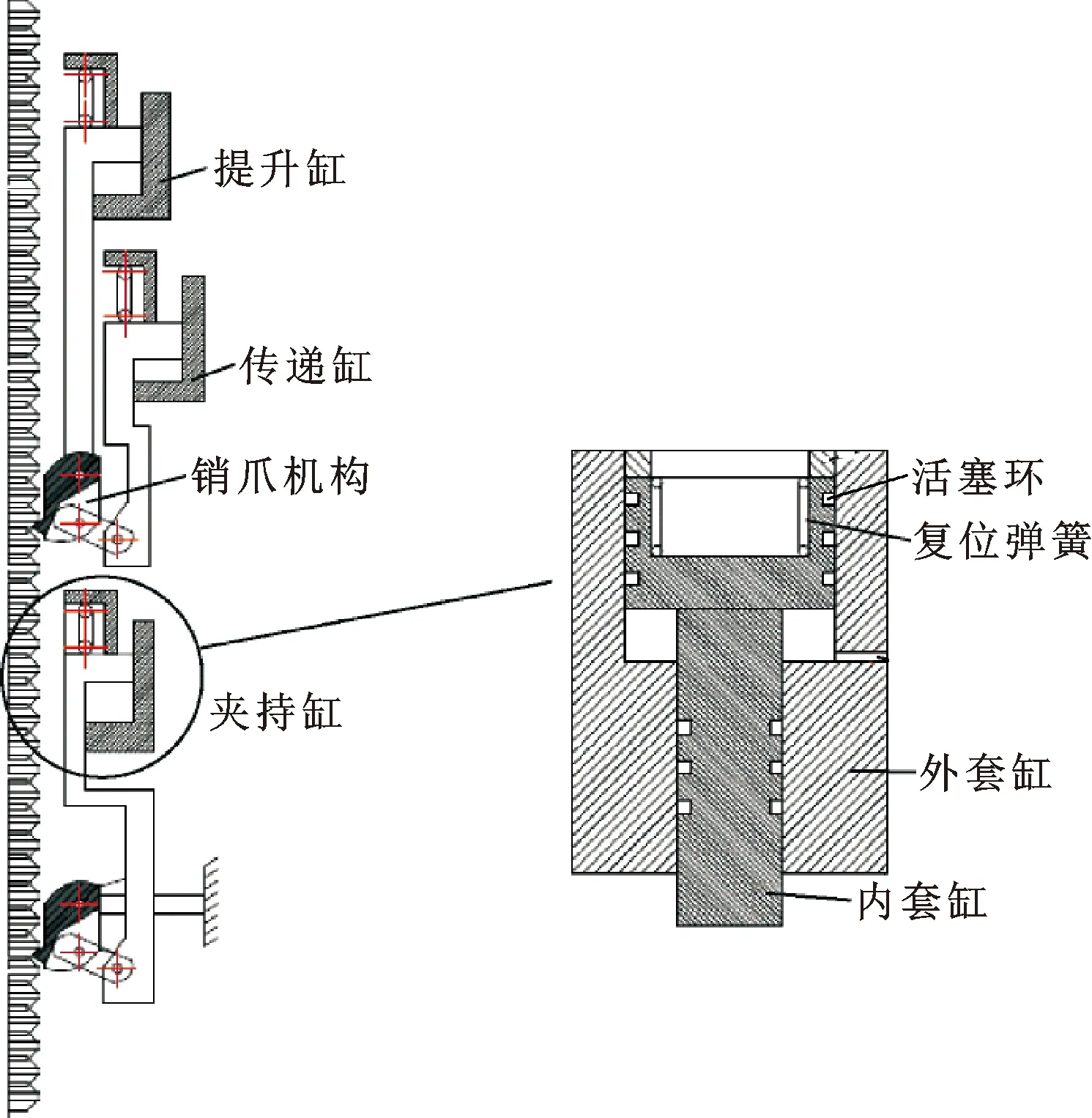

控制棒水压驱动技术是清华大学在5MW低温供热核反应堆水力驱动控制棒技术深入研究的基础上,结合了商用压水核反应堆磁力提升器的优点发展而来的一种新型内置式控制棒驱动技术。该技术的核心设备为控制棒水压驱动机构。该驱动机构以反应堆压力容器内的一回路水作为介质,采用3个水压缸(提升缸、传递缸、夹持缸)驱动2套销爪机构,抓住或松开控制棒驱动轴,从而带动控制棒吸收体在堆芯做步进运动或快速落棒,从而实现堆芯反应性的调节[1-2]。其结构和组成如图1所示[3]。与商用压水堆磁力提升器相比,控制棒水压驱动机构采用金属材料的水压缸替代电磁线圈,克服其不耐高温辐照等问题;采用一回路水液压驱动,将驱动机构置于压力容器内部,降低反应堆高度,消除了弹棒隐患,具有传动线短,安全性高的优势,适用于一体化反应堆[1-2]。

图1 驱动机构及水压缸结构示意Fig.1 Schematic of the hydraulic cylinder component

驱动机构水压缸是驱动机构的核心部件,由外套缸、内套缸、活塞环和复位弹簧组成。其中外套缸和活塞密封环构成一对摩擦副,如图1所示。已有学者针对控制棒水压驱动机构的性能和机制开展了理论和实验研究。如秦本科等[3-5]对驱动机构水压缸的充泄压过程进行了理论分析,建立了水压缸单缸充泄压理论模型;刘潜峰等[6-8]建立了水压缸理论模型并进行了实验验证,对影响水压缸运行的主要参数进行了参数特性分析,并对水压缸升压和降压过程进行了理论分析。以上研究为水压缸和驱动机构的性能分析和设计优化奠定了理论基础。

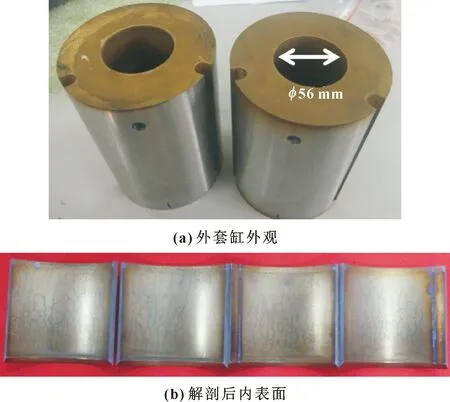

另一方面,外套缸和活塞环构成的摩擦副性能也对水压缸和驱动机构的性能有重要影响,其使用寿命直接影响驱动机构的寿命和可靠性。陈洋[9]提出了采用表面强化的方法来降低摩擦因数和提高摩擦副耐磨性,并对水压缸外套缸沉积氮化钛(TiN)、碳化钨(WC)和钴基合金3种薄膜或涂层后的摩擦因数及抗热冲击性能进行了研究,提出了在水压缸外套缸内表面沉积TiN膜,活塞环上沉积DLC膜的摩擦副配伍方案。由于不锈钢基体材料硬度相对较低,与TiN膜层的硬度存在较大的差异,在高载荷使用条件下容易导致TiN膜层脱落或塌陷,影响摩擦副寿命及可靠性,需在不锈钢基体材料表面喷涂一层硬度较高的材料后再镀TiN膜。采用超音速火焰喷涂制备的WC涂层拥有优异的耐磨性能,与目前应用较多的碳化铬(Cr3C2)涂层具有类似的耐蚀、耐高温等性能[10-11],长时间服役后表面仍可维持在初始状态[12-15]。因此,实际加工制造中选用先喷涂WC涂层,然后以该涂层为基体,再沉积TiN膜的方案。然而在生产及使用过程中出现WC涂层产生“龟裂纹”的问题,如图2所示,存在影响摩擦副性能及驱动机构使用寿命的风险。

图2 摩擦副往复运动1 000次后出现“龟裂纹”形貌Fig.2 Cracks on the coating after 1 000 times of usage:(a)outer cylinder appearance;(b)dissected inner surface

针对上述问题,本文作者采用优化磨削进给量和去应力处理对WC涂层工艺进行了优化,然后通过涂层残余应力测试、涂层无损检测、摩擦磨损性能试验、水压缸冷态性能试验对工艺优化的效果进行了评估和验证,获得了涂层结合力、显微硬度等涂层基本性能参数,建立了摩擦副的磨损行为演变机制,获得了WC涂层水压缸在100万次冷态寿期内运动阻力和泄漏率变化数据和规律,验证了WC涂层工艺优化效果及涂层的可靠性。文中研究结果为控制棒水压驱动机构的设计和整体性能研究提供了基础。

1 WC涂层工艺优化方法

1.1 涂层磨削

水压缸外套缸内孔采用爆炸喷涂制备WC-12Co耐磨涂层,涂层制备态表面粗糙度一般为Ra6.3 μm,而根据水压缸使用要求,涂层区粗糙度应降低至Ra0.4 μm,需要采用金刚石砂轮对内圆进行磨削加工。内圆磨削的主要参数包含主轴转速和进给量,其中进给量的大小直接影响涂层磨削工艺质量,因此文中针对涂层磨削工艺中进给量进行工艺参数优化,确定了涂层磨削工艺参数为:粗磨进给量不高于0.02 mm,精磨进给量应不高于0.01 mm。

1.2 去应力处理

造成驱动机构水压缸外套缸WC涂层产生“龟裂纹”问题的直接原因是涂层内应力。WC涂层硬度较高,喷涂过程中和磨削后涂层表面通常存在残余压应力。因此文中主要采用热处理的方法降低涂层残留应力。对喷涂WC涂层后的水压缸外套缸进行去应力热处理参数为:温度(150±10)°C,保温时间(4±1)h 。

2 去除应力及“龟裂纹”效果测试结果及讨论

2.1 WC涂层应力测试

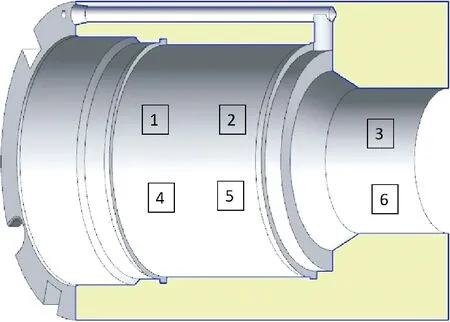

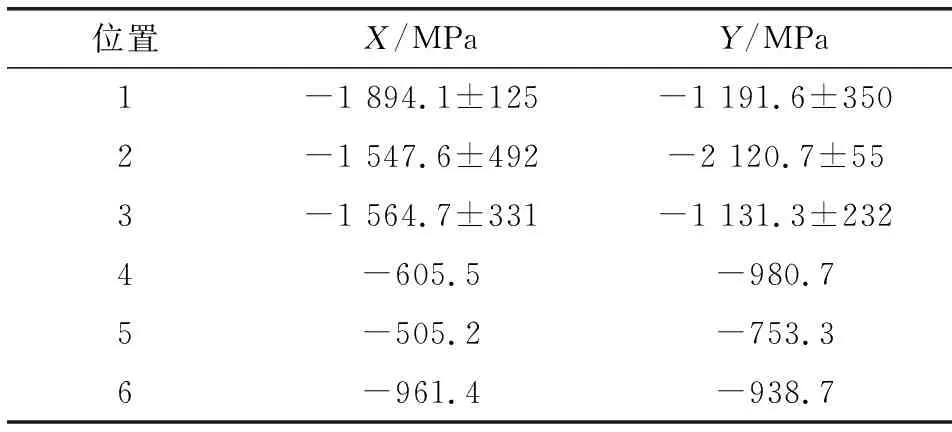

磨削后和热处理后分别在水压缸外套缸圆周面的相近位置进行取样,取样位置如图3所示。采用X射线衍射应力测试的方法对涂层磨削后和去应力处理后的表面状态进行了测试,测试结果见表1。表中1、2、3是水压缸外套缸不同位置涂层磨削加工后表面的残余应力值,4、5、6是同一缸体不同位置热处理后涂层表面的残余应力值。可以看到,经过涂层去应力处理后,表层的残余应力值显著降低,验证了去应力处理参数的有效性。

图3 取样位置示意Fig.3 Schematic of sampling location

表1 涂层加工后表面残余应力Table 1 Residual stresses of the WC coating

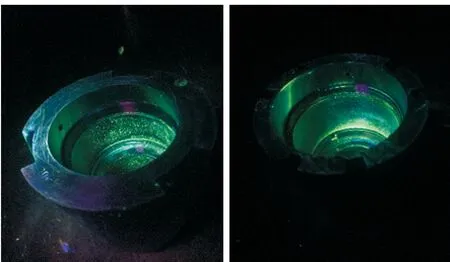

2.2 WC涂层无损检测

WC涂层检测按照GJB 2367A《渗透检验》中最为严格的方法进行,即渗透剂选用Ι类(荧光渗透剂)、渗透剂去除方法选用D法,渗透剂灵敏度等级选用超高灵敏度(4级),显像剂选用a型。去应力处理后水压缸外套缸液体渗透探伤结果如图4所示,可见涂层磨削后的表面未发现裂纹荧光显示。

图4 去应力处理后水压缸外套缸液体渗透探伤结果Fig.4 Liquid penetrant inspection result of the coating after stress relief treatment

采用1.2节中磨削参数加工涂层,测试涂层表面粗糙度为Ra0.80 μm。为进一步提升涂层表面光洁度以满足水压缸使用要求,采用金刚石研磨膏对涂层面进行研磨加工,研磨后涂层表面光洁度为Ra0.40 μm。涂层表面探伤情况见图5,未发现涂层裂纹显示。

图5 荧光探伤测试结果Fig.5 Fluorescent crack detection result of the coating after grinding

3 WC涂层性能测试结果与讨论

通过采用去应力处理和优化磨削进给量的优化工艺解决WC涂层“龟裂纹”问题后,对采用优化后工艺加工制备的WC涂层试验件涂层厚度、弯曲性能、结合强度及硬度等基本性能参数进行测试,并对WC涂层和DLC膜配伍的摩擦副摩擦磨损性能进行了研究,以进一步验证工艺优化的效果。

3.1 基本性能

3.1.1 涂层厚度

采用优化后的WC喷涂工艺加工试验件,并对试验件进行解剖制备金相试样,采用金相法测试解剖件涂层厚度,满足涂层厚度≥100 μm的使用要求。

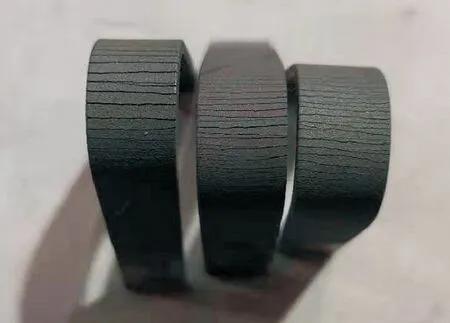

3.1.2 弯曲性能

制备WC涂层弯曲试样,涂层厚度为0.23~0.25 mm,试样弯曲角度为90°以上,弯曲后表面形貌如图6所示。可以看到,试样表面未发现涂层剥落,涂层与基体无分离。

图6 碳化钨涂层弯曲试样表面形貌Fig.6 Surface morphology of the test piece of WC coating after bending property test

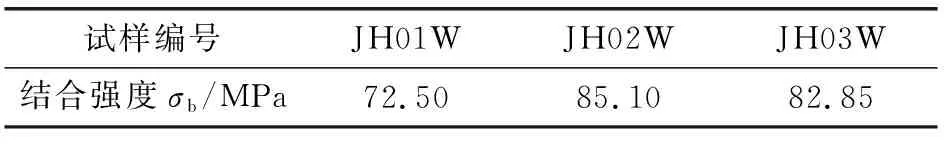

3.1.3 涂层结合强度

制备WC涂层试样,依据ASTM C633测试涂层结合强度,测试结果见表2。涂层均为胶界面断裂,涂层结合强度均大于68.9 MPa。

表2 涂层结合强度测试结果Table 2 Results of the bonding strength between the coating and substrate

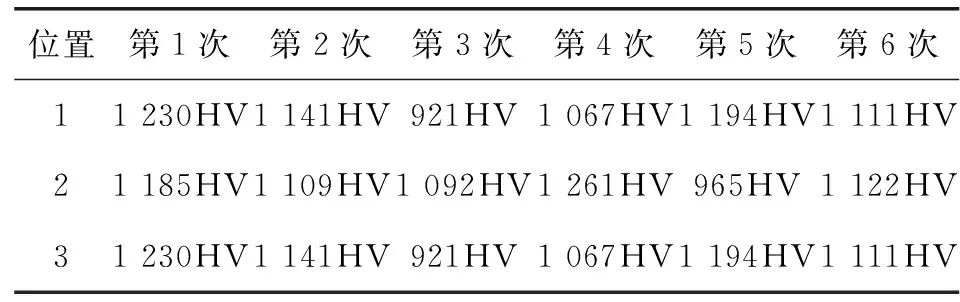

3.1.4 显微硬度

对于优化后的WC喷涂工艺加工制备的试验件解剖件涂层进行显微硬度测试,结果见表3。其中1、2、3是水压缸外套缸不同位置编号,如图3所示,每个位置测6次,不同位置处6次测试结果如表3所示。结果表明,WC涂层满足显微硬度≥800HV的使用要求。

表3 解剖件涂层显微硬度Table 3 The microhardness of the coating

3.2 摩擦磨损性能

在实际工程应用中,为提高水压缸外套缸和活塞环摩擦副的性能和使用寿命,对于外套缸内壁面喷涂WC涂层,对于与其配伍的活塞环表面镀DLC膜。为进一步测试WC涂层效果,文中采用销盘法开展摩擦磨损试验,模拟活塞环和外套缸间的摩擦磨损行为。

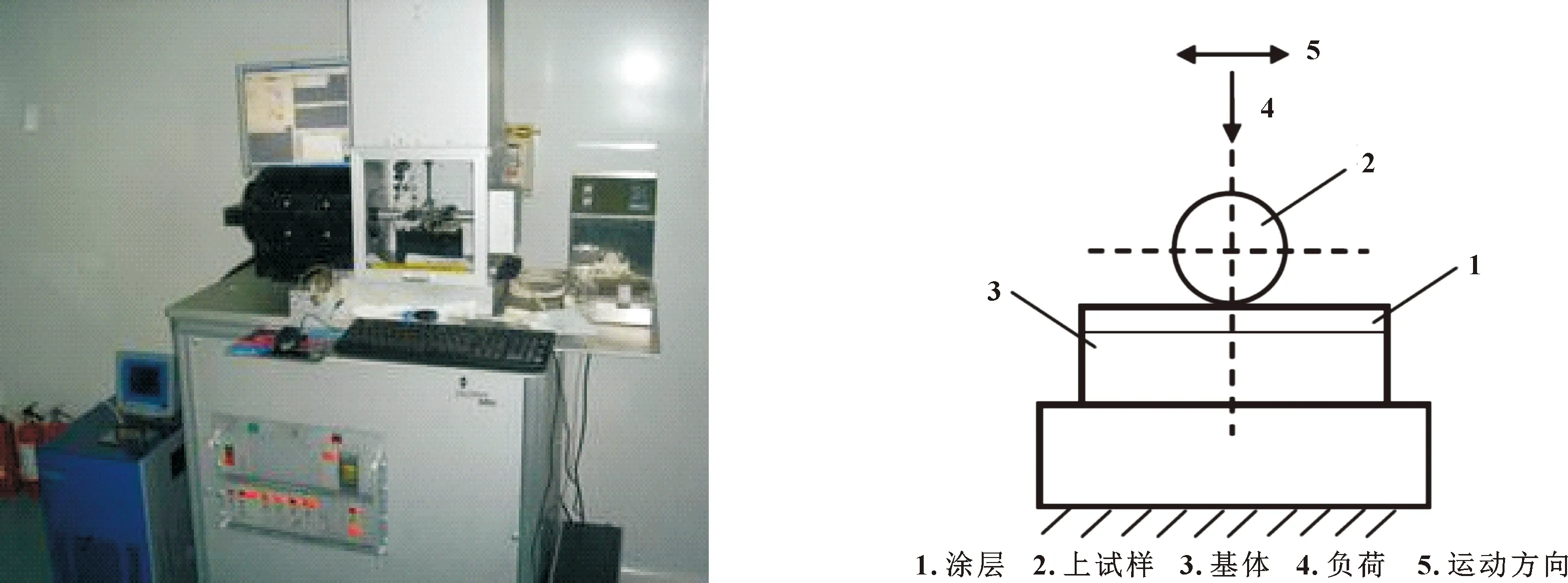

采用的试验机和试验原理如图7所示。其中上试样销轴材料为GH4169合金,表面制备DLC膜,试样尺寸为φ15 mm×22 mm;下试样材料为1Cr18Ni9Ti不锈钢,表面制备WC涂层,试样尺寸为φ24 mm×7.8 mm。参考水压缸实际工作冷态工况(室温30 ℃)及热态工况(254 ℃)分别进行了涂层室温和254 ℃条件下的摩擦因数测试,试验载荷40 N,往复行程1.0 mm,频率50 Hz,往复循环不低于100万次。

图7 摩擦磨损试验机及试验原理Fig.7 Friction and wear tester and test principle

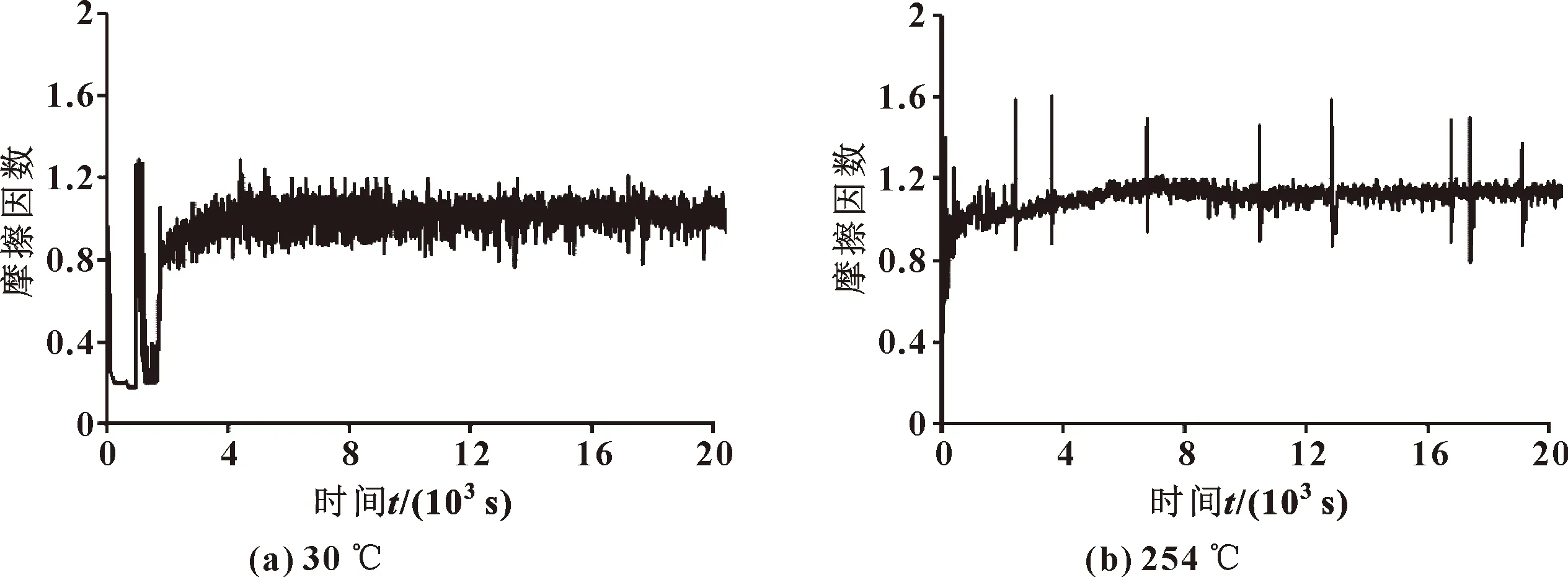

图8显示了摩擦因数随时间的变化曲线。可以看到,室温下在初始阶段,DLC涂层具有较为优异的润滑性能,摩擦因数在100 000次前维持在0.2左右,随着时间延长DLC涂层逐渐被磨损,形成了WC-12Co和GH4169的对摩,摩擦因数达到0.952。水压缸实际工作冷态工况(室温30 ℃)及热态工况(254 ℃)下的平均摩擦因数值分别为0.952和1.104。可见随着温度的上升,摩擦副间的摩擦因数逐渐增大。

图8 不同温度下WC-12Co涂层摩擦因数随时间变化Fig.8 Friction coefficient evolution for WC-12Co coating at different temperatures:(a)30 ℃;(b)254 ℃

图9显示了磨损后涂层试样的微观形貌。可以发现涂层表面存在分布均匀的犁痕,以及黏着磨损引起的摩擦副转移,表明涂层主要磨损机制为磨粒磨损和黏着磨损。

通过称量磨损试验前后的试样质量可以计算摩擦副的磨损速率。计算得到的WC涂层试样室温和254 ℃条件下的磨损速率分别为4 mg/106次和6 mg/106次,活塞环材料室温和254 ℃条件下的磨损速率分别为16 mg/106次和15 mg/106次。可见,254 ℃高温下WC涂层材料磨损速率高于室温状态,而254 ℃高温下活塞环材料的磨损速率略低于室温状态,该现象的内在机制还有待进一步深入研究。

4 WC涂层水压缸冷态性能测试

根据3.2节研究结果,WC涂层性能随水压缸的使用次数(对应往复运动动作步数)会发生变化,从而影响其泄漏率和摩擦阻力。为进一步验证了WC涂层的可靠性及WC涂层工艺优化的效果,对WC涂层水压缸的冷态性能进行了试验研究,获得了水压缸泄漏率和摩擦阻力随动作步数的变化。

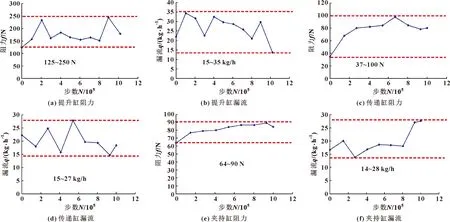

实际工程应用中,水压缸外套缸内表面喷涂WC涂层后,再沉积一层TiN膜以进一步提高其摩擦磨损性能。文中试验采用WC-TiN复合涂层的3种类型水压缸外套缸(提升缸、传递缸、夹持缸)与镀DLC膜的活塞密封环(基体材料为高温镍基合金GH4169)配伍后进行水压缸冷态性能测试,获得了连续100万次往复运动过程中泄漏率和摩擦阻力的变化情况,如图10所示。可以看到,在水压缸100万次往复运动过程中,提升缸外套缸摩擦阻力在125~250 N范围内,泄漏率在15~35 kg/h范围内;传递缸外套缸摩擦阻力在37~100 N范围内,泄漏率在15~27 kg/h范围内;夹持缸外套缸摩擦阻力在64~90 N范围内,泄漏率在14~28 kg/h范围内,满足工程应用中控制棒驱动机构水压缸的使用要求。

图10 往复运动过程中喷涂WC涂层水压缸泄漏率和摩擦阻力的变化Fig.10 Variations of leakage flow rate and frictional resistance for hydraulic cylinders with WC coating during reciprocating motion: (a)lifting cylinder frictional resistance;(b)lifting cylinder leakage flow rate;(c)transfer cylinder frictional resistance; (d)transfer cylinder leakage flow rate;(e)clamping cylinder frictional resistance;(f)clamping cylinder leakage flow rate

5 结论

(1)提出的WC涂层优化工艺有效降低了涂层应力,并解决了涂层“龟裂纹”问题。采用优化后工艺加工制备的WC涂层厚度、弯曲性能、结合强度、显微硬度满足控制棒水压驱动机构水压缸的使用要求。

(2)随着工作温度的上升,WC涂层与DLC膜组成的摩擦副摩擦因数逐渐增大,往复循环摩擦100万次后,WC涂层表面出现分布均匀的犁痕,存在黏着磨损引起的摩擦副转移。

(3)采用优化后工艺加工制备的WC涂层外套缸装配的水压缸连续100万次往复运动过程中泄漏率和摩擦阻力均满足控制棒水压驱动机构的使用要求,冷态寿命可以达到100万次以上。