新型装配式钢箱混凝土组合沉井结构整体受力性能试验研究*

林 彦 刘以政 林庆伟 仲崇廷 宋健凯

(1. 山东建筑大学土木工程学院, 济南 250101; 2.建筑结构加固改造与地下空间工程教育部重点实验室(山东建筑大学),济南 250101; 3.山东建筑大学设计集团有限公司, 济南 250013; 4.中建八局二公司设计研究院, 济南 250014)

沉井结构以其整体性强、承载力高、施工占地面积小等优点在桥梁、道路等工程领域中得到广泛的应用,[1-2]特别是在一些大跨度桥梁中,桥梁基础采用沉井结构的比例达到44%。[3]另外,沉井还被较多地应用于盾构拼接井、地下管道顶管施工的工作井以及地下建筑。[4-5]但是目前工程中采用的沉井形式通常为现浇钢筋混凝土沉井,现场湿作业量大,施工周期长,对城市道路及周围居民生活影响大,[6]因此开发一种受力性能好、施工效率高的沉井成为工程界的热点之一。[7]近几年来,随着建筑工业化的发展,一些专家和学者依托于工程实践,将装配式技术应用于沉井结构中,研发了多种新型预制装配式钢筋混凝土沉井,研究了预制装配式沉井的拼装施工工艺,并通过对沉井的有限元分析和现场施工监测,探讨了沉井整体的受力性能。高嵩依托厦门市沉井地下车库工程,对装配式钢筋混凝土沉井结构进行了全过程施工监测,评估了沉井的整体受力性能。[8]戴颜斌提出了一种新型圆形装配式钢筋混凝土顶管工作井[9],对其进行了非线性有限元分析,研究了沉井结构的受力特性。总体来看,关于装配式沉井的研究较少,可用形式较为匮乏,主要是以装配式钢筋混凝土沉井为主。[10]为了丰富装配式沉井的结构形式,基于钢-混凝土组合结构的优良性能,提出一种新型的装配式钢箱混凝土组合沉井,并依托于大洋泊车有限公司地下车库工程,对装配式钢箱混凝土组合沉井进行足尺试验研究,考察沉井下沉到设计标高但未封混凝土底板时,沉井在水平荷载作用下的变形特征,分析井壁及撑杆的应力分布规律,研究沉井的整体受力性能,进而对沉井的安全性进行评估。

1 装配式钢箱混凝土组合沉井构造

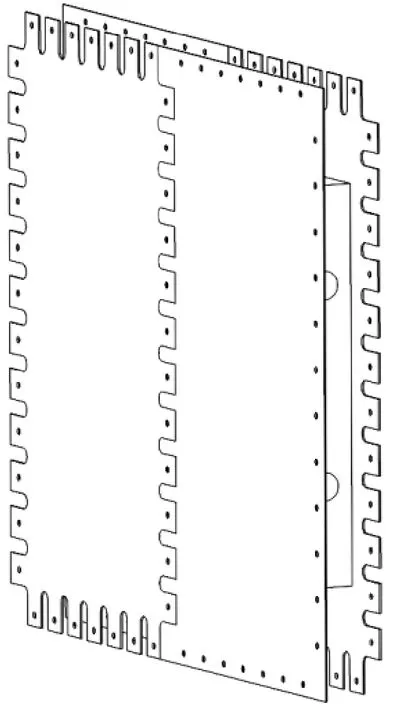

装配式钢箱混凝土组合沉井是指沿沉井高度将沉井拆分成一个刃脚层和多个标准层,每层由多个钢箱混凝土组合板拼接而成。钢箱混凝土组合板是指在由钢板焊成的钢箱中浇筑混凝土形成的组合构件,钢箱由前、后翼板,上、下顶板,左、右侧板六块钢板焊接而成。为实现钢箱混凝土组合板间的连接,组成钢箱的前、后翼板需沿上、下、左、右四个方向延伸,延伸长度由钢箱单元之间的连接强度确定,同时在钢箱一侧翼板的延伸部分设置锯齿状凹槽,并在沉井顶板和侧板处设置圆形混凝土浇注孔和透气孔。图1为钢箱构造示意。各组合板尺寸须综合考虑沉井尺寸、埋置深度、运输、吊装等因素,并同时满足标准化和模块化的要求。为确保钢箱单元连接处的强度及焊接质量,同时考虑到焊接的便捷性,沉井同层及上、下层的各个钢箱混凝土组合板延伸部分之间采用搭接方式连接,即钢箱的锯齿状翼板与相邻钢箱的平板翼板进行搭接,然后通过螺栓进行定位,最后沿蛇形凹槽采用角焊缝将各单元联结成整体,图2为钢箱单元的连接构造示意图。各装配单元采用工厂预制,然后现场沿水平向和竖向进行组装,最后浇筑混凝土形成装配式钢箱混凝土组合沉井。

a—标准层钢箱构造示意; b—刃脚层钢箱构造示意。图1 钢箱构造示意Fig.1 Schematic diagrams of steel box structures

图2 钢箱连接构造示意Fig.2 A schematic diagram of steel box connection structures

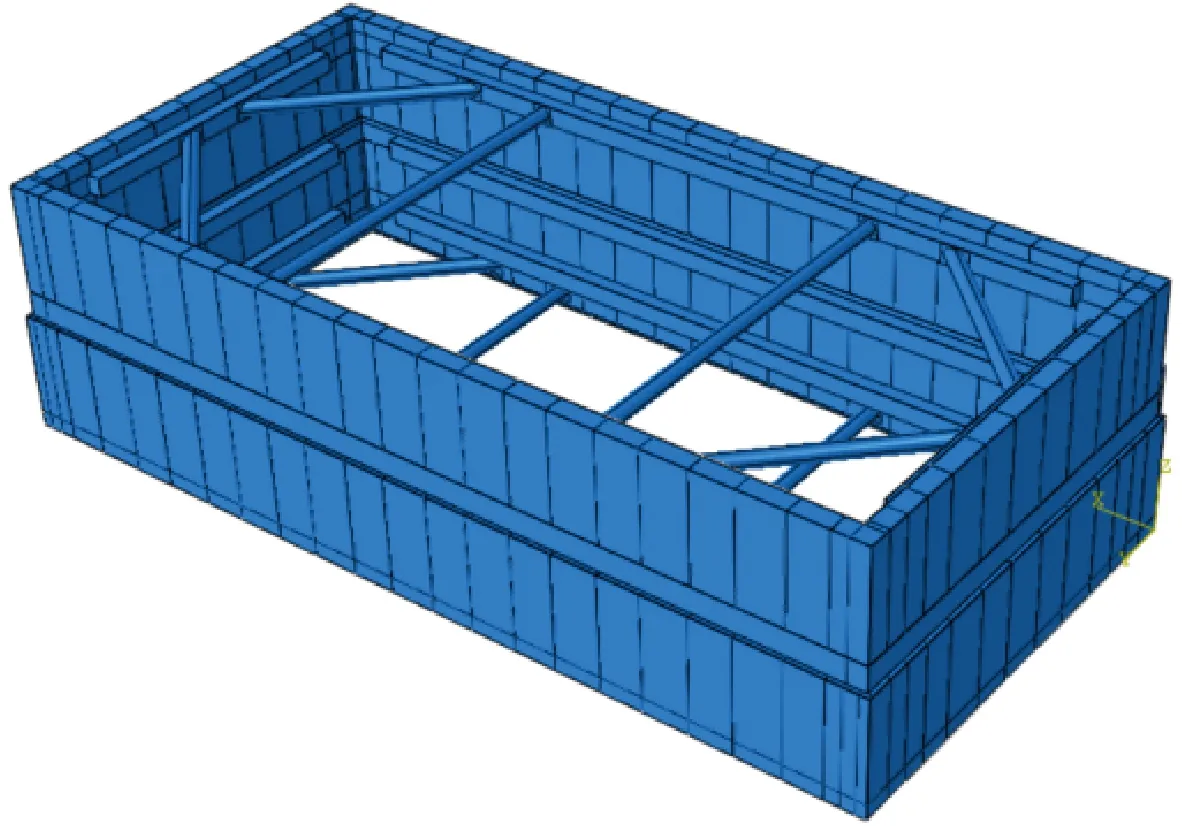

装配式钢箱混凝土组合沉井根据截面形式可分为圆形沉井和矩形沉井。对于矩形沉井,当其平面尺寸较大时,为提高沉井的整体刚度和承载力,同时便于内部空间的利用,在沉井内部加设支撑,井壁内侧布置围檩,图3为设置支撑和围檩的矩形钢箱混凝土组合沉井。考虑到经济因素,井壁厚度沿其高度可采用变截面,并将变截面的台阶设置在井壁外侧,在井壁与土体之间形成的缝隙中可以填充摩擦系数较小的材料以减少井壁下沉的侧阻力。

图3 矩形钢箱混凝土组合沉井Fig.3 Rectangular composite concrete-filled steel box caissons

2 试验概况

2.1 试件设计

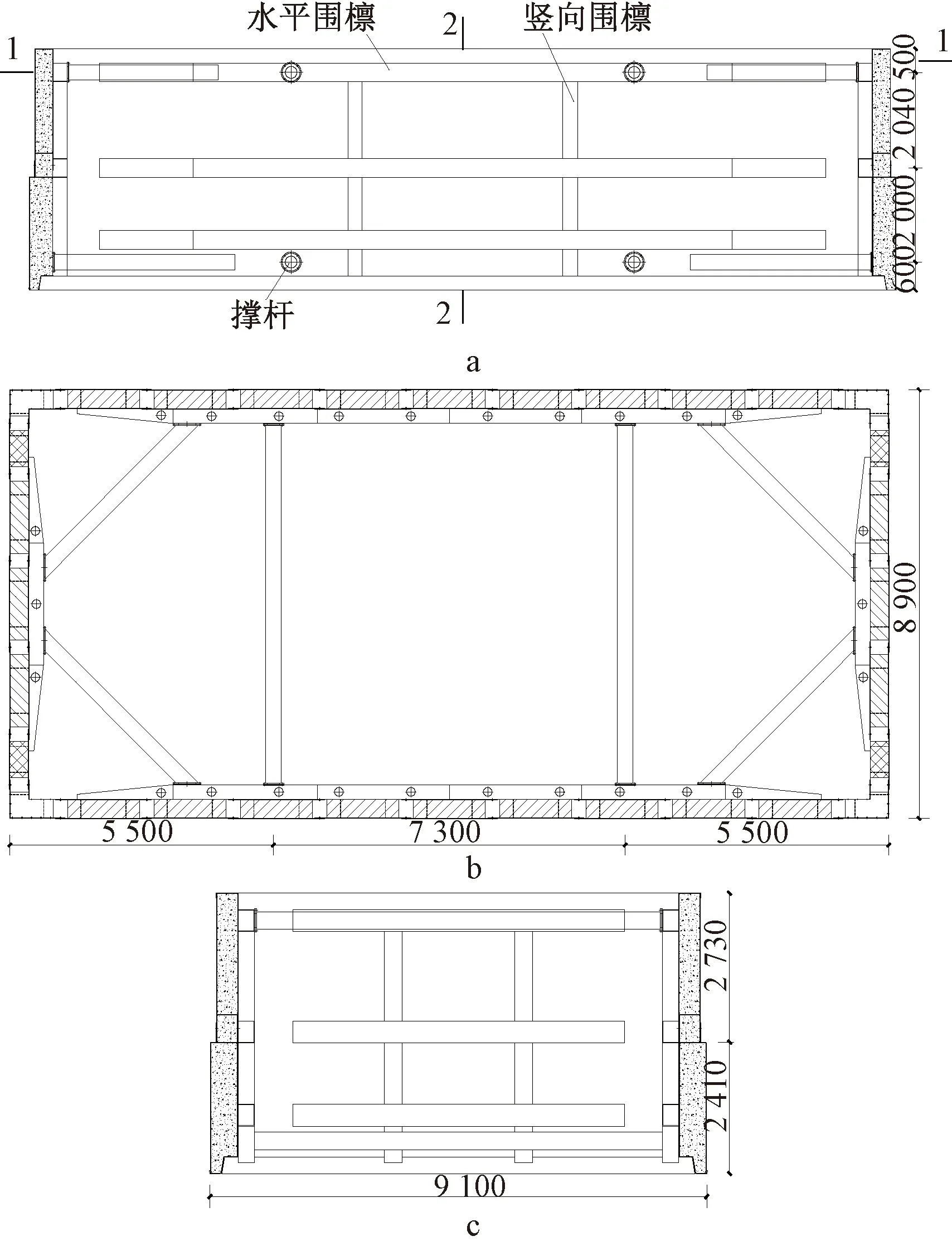

试验依托于大洋泊车地下车库工程进行试件设计。地下车库的外壳采用装配式钢箱混凝土组合沉井结构,沉井18.5 m长,9.1 m宽,10 m高,沿高度分为三节。考虑到当沉井下沉至设计标高并且未封底板时,沉井下部受到的水土压力较大,因此基于车库沉井结构第二节和第三节的尺寸和构造设计试验试件。试验沉井采用足尺模型,沿高度方向分为上、下两层,上层沉井18.3 m长,8.9 m宽,2.73 m高,井壁厚度为0.4 m;下层沉井长为18.5 m,宽为9.1 m,高为2.41 m,井壁厚为0.5 m,组成沉井的钢箱混凝土单元的宽度为2 m,高度和厚度与相应沉井段的高度、厚度一致,各钢箱的钢板厚度均为10 mm。为了提高沉井的整体刚度,在沉井距离刃脚踏面0. 6 m的位置设置底部支撑;距离顶面0.5 m的位置设置顶部支撑,支撑由沿短方向的直撑杆和四个转角处的斜撑杆组成,各撑杆均为圆钢管混凝土构件,撑杆的钢管尺寸为φ325×7。另外,在沉井四周井壁的内侧沿高度方向设置三排水平围檩,沿水平方向设置两列竖向围檩。试件的详细构造和尺寸如图4所示。试件中的钢材均采用Q235B,钢箱内混凝土的强度等级为C30。

a—沉井立面; b—1—1剖面; c—2—2剖面。图4 沉井构造和尺寸 mmFig.4 Structure and sizes of caissons

2.2 沉井制作和施工

沉井制作分为两个阶段,第一阶段为钢箱和装配单元的制作,第二阶段为沉井的组装和混凝土的浇筑。钢箱由加工成型的钢板焊接而成,为提高施工效率,可将多个钢箱单元(图5a)在工厂内进行组装,图5b为组装后的装配单元。装配单元制作完成后运至试验现场进行分层组装和混凝土浇筑。现场施工时,首先组装底层沉井,然后浇筑混凝土,待混凝土达到强度后,开挖土体使沉井均匀下沉。当底层沉井下沉到指定标高后,开始进行上层沉井的组装、混凝土浇筑及下沉,直至整个沉井结构的刃脚踏面位于地面以下5.14 m时,沉井施工完毕。图6为沉井的施工。

a—钢箱单元; b—组装后的装配单元。图5 加工单元Fig.5 Prefabrication of components

图6 沉井施工Fig.6 Construction of caissons

2.3 试验加载方案

由于试验沉井顶面与地面齐平,刃脚踏面距离地面5.14 m,而与试验试件相对应的车库工程中的沉井顶面距离地面4.86 m,底部距离地面10 m,因此为了模拟实际车库沉井结构受到的水土压力,考察当沉井下沉至设计标高并且未封底板时,在水平荷载作用下的受力性能,试验通过千斤顶-分配梁系统进行加载。考虑到在水土压力下,沉井长向井壁受力最为不利,同时沉井深度范围内场区主要由粉土组成,土质较好,因此在沉井一侧的长向井壁上布置千斤顶加载系统,其他三侧井壁与天然土层直接接触。为了模拟由上至下线性变化的水土压力,沿沉井高度距离刃脚踏面4.2,2.2,1.1 m处布置加载装置,每层加载系统由5个千斤顶组成,每个千斤顶通过分配梁实现两点加载,整个加载面上共有30个加载点。试验采用PLC多点同步液压控制系统加载,该系统不仅可以独立控制每层施加荷载的大小,而且可确保所有加载点的同步变化。在距离加载井壁外侧1 m处设置钢筋混凝土反力墙,反力墙厚度为0.6 m,高度与沉井一致。由于沉井上层厚度小,在上层各千斤顶与分配梁之间设置刚性垫块,以避免在加载过程中,千斤顶量程超出行程范围。试验加载装置如图7所示。

a—加载装置示意,mm; b—加载现场。图7 试验加载装置Fig.7 Test loading devices

试验采用荷载控制加载,加载前基于重液压力算式,按照沉井刃脚踏面标高为10 m估算沉井受到的水土压力,然后根据每层加载点的位置和受荷范围,计算每个千斤顶所须要提供的荷载设计值,由此得到的上、中、下三层每个千斤顶的荷载设计值分别为600,800,1 000 kN。为了检查装置和测试仪器是否正常工作,试验首先进行预加载,预加载分三阶段进行,每阶段取荷载设计值的10%。预加载结束后,开始正式加载,弹性范围内每级荷载为荷载设计值的10%,若钢材屈服,每级荷载为荷载设计值的1/15,考虑到试验主要是评估沉井在设计荷载下的安全性,当加载至荷载设计值的1.1倍时停止加载。

2.4 量测内容

各层施加的水平荷载由PLC多点同步液压控制系统自动采集。为了得到荷载-位移曲线及沉井长向井壁的位移分布情况,在加载井壁内侧布置8个电子位移计,如图8a中黑色圆圈所示,各位移计通过磁性支座固定在基准钢支架上。另外,在沉井的四个转角及反力墙的跨中处设置观测点,通过钢尺量测沉井及反力墙在加载过程中的整体水平位移。为了研究井壁的受力特性,在加载井壁的内、外侧上、下撑杆处布置应变片,主要测点布置如图8所示,图8a中括号内的数字表示井壁内侧应变片编号,图8b括号内的数字表示上层撑杆应变片编号。

a—加载井壁应变片及位移计布置; b—撑杆应变片布置。图8 应变片和位移计布置Fig.8 Arrangements of strain gauges and displacement gauges

3 试验结果和分析

3.1 试验现象

在整个加载过程中,沉井没有出现倾斜、扭转等异常现象,试验进展顺利。加载初期,沉井井壁变形很小,当荷载加载至设计荷载的1.1倍时,停止加载,此时井壁的最大变形为16.6 mm,沉井整体水平位移为21 mm,反力墙整体水平位移为38 mm。在试验过程中,组成沉井的各钢箱单元未发生鼓曲,单元之间的连接焊缝没有开裂,与井壁接触的土体性状未发生改变。

3.2 变形分析

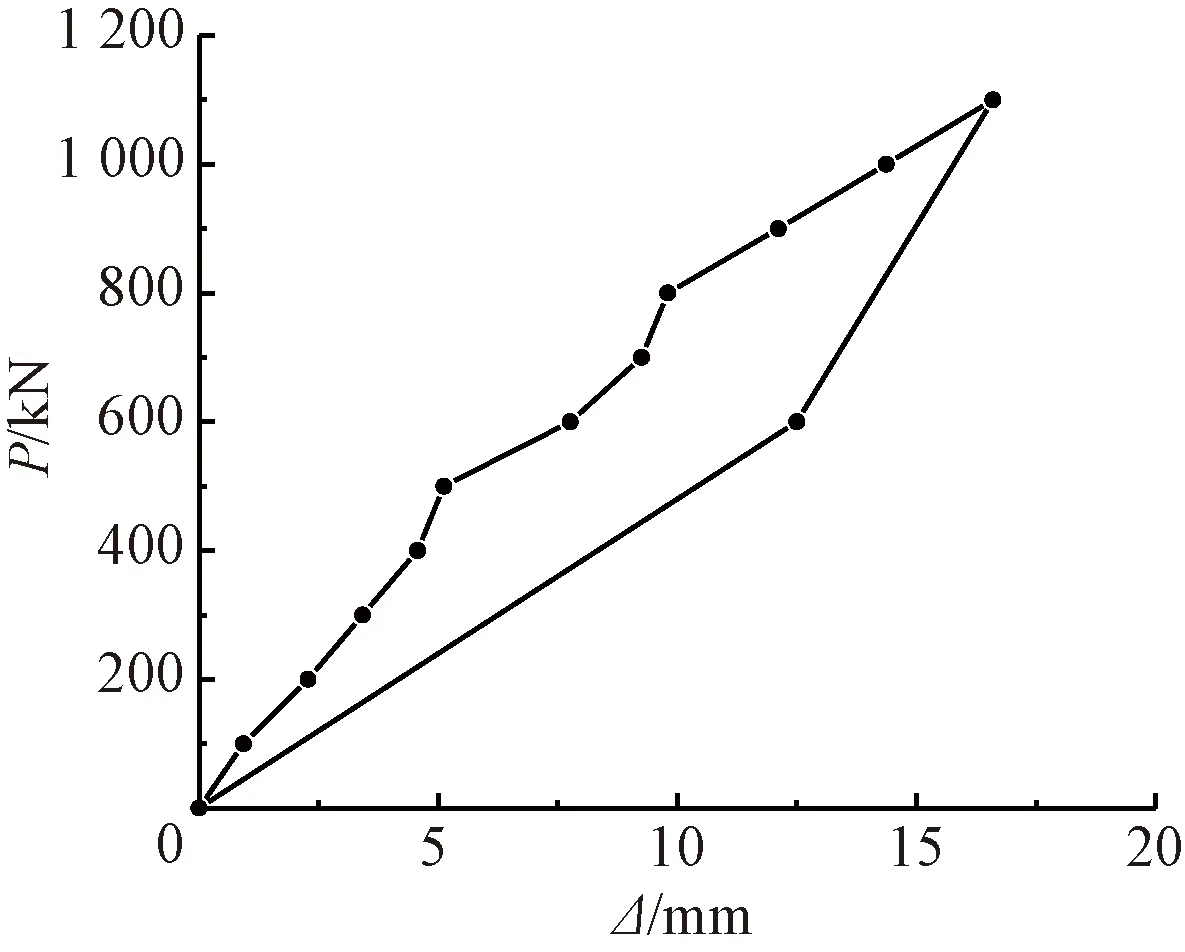

图9为加载井壁的荷载-位移(P-Δ)曲线,其中P表示底层单个千斤顶提供的荷载值,Δ表示底层井壁跨中的水平位移。可以看出:在加载过程中,井壁水平位移随着荷载的增大近似呈线性递增,当完全卸载时,井壁位移恢复为零,说明井壁在整个加载过程中处于弹性阶段。

图9 井壁跨中P-Δ曲线Fig.9 Load-displacement curves at the mid-span of shaft walls

图10为当荷载加载至最大值时,井壁变形沿长度方向的分布情况,lx=0 m表示跨中位置。可见:井壁最大水平位移位于跨中,大小为16.6 mm。井壁位移分布由跨中向两侧逐渐减小,直撑杆附近位移约为11 mm,角部位置位移接近零。

图10 井壁变形沿长度方向的分布Fig.10 Deformation of shaft walls along length

3.3 应变分析

3.3.1井壁长度方向应变分布

图11为最大加载级别下井壁内侧和外侧沿长度方向的应变分布。图11a中应变数据取自于井壁外侧的最下排测点,图11b中应变数据取自于井壁内侧的最下排围檩测点,其中10、31、69、49号应变片位于底层直撑杆附近,7、34、71、47号应变片位于斜撑杆附近。

a—加载井壁外侧; b—加载井壁内侧。图11 加载井壁沿长度方向的应变分布Fig.11 Strain along length of loaded shaft walls

由图11a可见:井壁外侧跨中区域为压应变,由于直撑杆及短向井壁的约束作用,直撑杆及沉井端部附近为拉应变。井壁外侧最大压应变发生在跨中,大小为2.30×10-4;最大拉应变3.20×10-4,位于直撑杆附近,由此可以看出:当荷载加载至1.1倍设计荷载时,井壁外侧各测点的应变远远小于材料屈服应变。由图11b可见:井壁内侧跨中区域为拉应变,大小由跨中最大应变1.015×10-3,向两侧逐渐减少,在直撑杆附件应力状态由受拉转为受压。

由图11可知:井壁内侧跨中拉应变明显大于外侧压应变,一方面是由于内侧测点位于围檩上,当井壁外侧受压,内侧受拉时,距离中和轴较远的内侧测点产生的应变大;另一方面是因为混凝土的抗拉强度低,随着荷载的增大,混凝土开裂退出工作,内侧拉力主要由钢板承担,而井壁外侧受压,压力由钢板和混凝土共同承担,因此,井壁内侧跨中拉应变明显大于外侧压应变。由于撑杆的存在,井壁内外侧应变拉压交替出现,应力峰值降低,井壁的应力分布得到有效改善。

3.3.2井壁高度方向应变分布

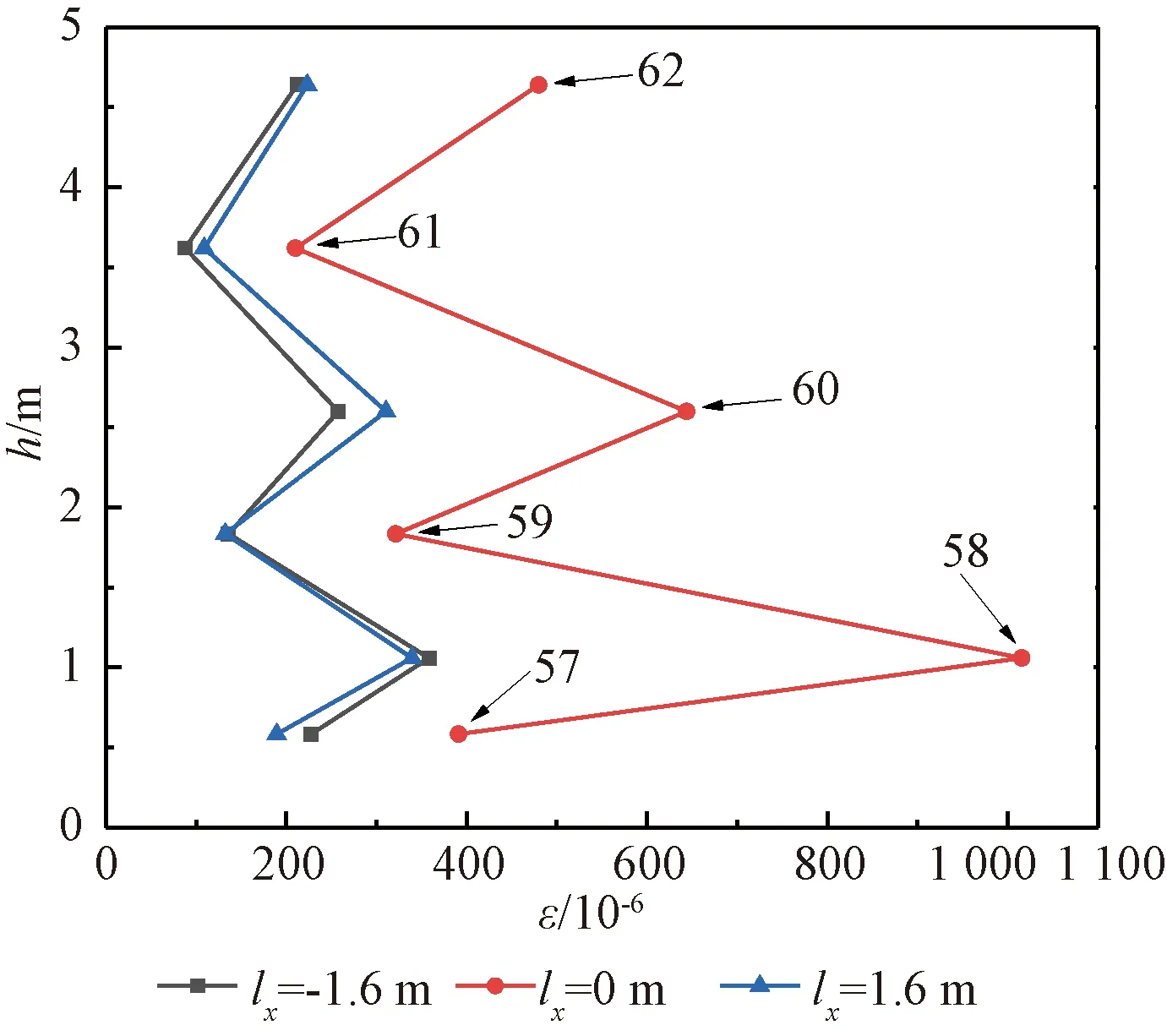

图12为最大加载级别下井壁内侧沿高度方向的应变分布,图中应变数据取自于井壁内侧跨中区域的三列测点,h表示测点距离沉井刃脚踏面的距离。

图12 沿沉井高度方向的应变分布Fig.12 Strain along height of caissons

由图12可以看出:井壁内侧应变沿高度呈锯齿状分布,对于三列数据,围檩上测点的应变均大于井壁测点,这主要是因为相对于井壁测点,围檩上的测点到截面中和轴的距离较远,进而产生较大的应变,这也表明围檩与井壁协同作用好,因此在设计中应考虑围檩对井壁承载力的贡献。在高度方向上,无论是围檩测点,还是井壁测点,应变由上至下均逐渐增大。在同一高度处,跨中应变明显大于两侧应变。

3.3.3撑杆应变分布

考虑到斜撑杆及上部直撑杆应变较小,图13给出底部直撑杆各测点的荷载-应变曲线。

图13 底部直撑杆荷载-应变曲线Fig.13 Load-strain curves of straight supports at the bottom of caissons

可以看出:各测点的应变均为压应变,随着荷载的增大,应变呈线性增长,当荷载加载至最大时,各测点应变均小于材料的屈服应变,这表明在整个加载过程中直撑杆处于弹性受压状态。相对于直撑杆的中间测点,撑杆端部测点应变较大,最大应变约为1.1×10-3,这主要是因为撑杆与井壁连接处的截面突变,引起该处应力水平的提高,因此在实际工程中,可以通过在撑杆端部设置连接板增加与井壁的接触面积,减缓应力集中,并且严格控制撑杆与井壁连接处的焊接质量,减少焊接残余应力。

4 结束语

通过对大洋泊车地下立体车库工程中的装配式钢箱混凝土组合沉井进行水平加载试验研究,得出以下主要结论:

1)沉井在1.1倍的设计水土压力作用下,沉井长向井壁底部跨中变形最大,约为井壁长度的1/1 000;井壁各点应力均小于材料屈服强度,处于弹性阶段,沉井结构具有较大的安全储备。

2)当围檩与井壁连接可靠时,其协同作用明显,设计中应考虑围檩的承载作用,可按T形截面验算井壁强度。

3)沉井内部撑杆不仅可提高沉井刚度,减少井壁变形,而且减缓应力峰值,使井壁应力分布更为均匀。为了降低撑杆端部的应力水平,可在端部设置连接板,同时确保连接焊缝的质量。