酶解鸡肉制备鸡精调味料

朱生林,王永福

上海太太乐食品有限公司(上海 201812)

鸡精调味料是以味精、食用盐、鸡肉/鸡骨的粉末或其浓缩抽提物、呈味核苷酸二钠及其他辅料为原料,添加或不添加香辛料和/或食用香料等增香剂经混合、干燥加工而成,具有鸡的鲜味和香味的复合调味料。作为增鲜提味的调味品已经深受消费者的喜爱,其中鸡味和鲜味是两个重要的衡量指标。

目前酶解技术已被广泛应用于鸡精调味料的制备中,它在鸡肉中应用可以提高产品的营养价值和产品的品质及风味,可以使鸡肉抽提物的得率更高、分子量更低、游离氨基酸含量更多,对提升鲜味有很好的效果。但很多酶解后的产物都伴有苦味,后期大多采取添加还原糖进行美拉德反应,并结合喷雾干燥技术来降低苦味,如:刘丽莉等[1]发表的一篇论文,内容为酶解鸡骨制备鸡味香精的研究;丁小燕[2]发表的论文,内容为鸡骨泥的酶法水解及其产物的应用研究。

研究测试不同蛋白酶的组合,通过对酶解产物的感官品尝测试,主要指标采用鲜度和苦味,来确定酶的优化组合。同时考虑到后期酶解鸡肉的直接应用,酶解产物的水分应适宜从而不影响后续鸡精造粒工序的正常进行,酶解时合适的加水量也是重要的考量因素。通过单因素试验,分别以酶解温度、酶解时间、酶的用量为因子,各个因子对应的水平:酶解温度为40,45,50,55和60 ℃;酶解时间为3,5,7和9 h;酶的用量为0.9%,1.1%,1.3%和1.5%。结合感官品尝结果,确定最佳酶解工艺参数,然后直接将酶解后的鸡肉产物结合新鲜蔬菜原料的添加,并通过和其他辅料的混合,最后综合运用胶磨、制粒、流化干燥技术得到鸡精颗粒产品。在确保产品质量和鲜度的情况下,可以帮助企业减少鸡肉的用量,降低生产成本。

1 材料与方法

1.1 材料

去头、去翅、去内脏的西装鸡(质量约1.5~2 kg)。

蛋白酶:Protease P“Amano”6SD(天野酶制品株式会社);Glutaminase SD-C100S(天野酶制品株式会社);Peptidase A2SD(天野酶制品株式会社);Flavourzyme 1 000 L[诺维信(中国)生物技术有限公司];Flavorpro umami 852MDP(英国BIOCATALYST公司)。

1.2 仪器与设备

ZFX(T/Y/R)-100非标蒸煮设备(上海富溢厨房设备有限公司);Julabo SE-6酶反应发生器[优莱博技术(北京)有限公司];MEW 723绞肉机(中德合资马多机械制造有限公司);TM5-1多功能食品料理机(小美);Fluko Eumix R30搅拌设备(上海弗鲁克液体机械制造有限公司)。

1.3 方法

1.3.1 水解度的计算方法

1.3.2 感官测试方法

称取5 g鸡肉酶解液样品,溶解于300 mL的热水中(水温为100 ℃),将产品随机编成序号,邀请8名(4男4女)人员进行感官评定,分别从样品的外观、气味、滋味、口感等4个维度进行评价。

1.3.3 样品处理

鸡肉预处理工艺:将去头、去翅、去内脏的整鸡,清洗后在100 ℃温度条件下蒸煮60 min,并用孔径为7.5 mm的绞肉机搅碎,再用多功能食品料理机打成浆泥状,待用。

酶解步骤:前期酶筛选时鸡肉与水质量比为1∶2,后期考虑到酶解鸡肉直接应用的方便性,鸡肉与水的质量比调整为4.7∶1进行混合均匀,并添加0.8%的盐,在设定的酶解温度下,将酶加入进行酶解反应,其中酶的添加量是按照鸡肉与水的总质量来计算。

2 试验设计

通过对单一酶和组合酶水解产物的对比试验,结合感官品尝结果,确定酶的最佳组合,再对选定的酶进行单因素试验,根据酶的性质和酶解条件的要求,设定酶解温度35~65 ℃,每间隔5 ℃为一个级差;酶解时间3~9 h,每间隔2 h为一个级差;加酶量0.7%~1.5%,每间隔0.2%为一个级差,进行全因子试验。最后将酶解产物根据固形物含量确定需要加入的鸡肉量,并按照鸡精生产的工艺步骤获得最终的颗粒产品。

3 结果与讨论

3.1 酶的筛选

鸡肉经过酶解后大多会有水解味,在很大程度上取决于酶的选择,研究共比较了5种酶的酶解效果,从单因素试验大致判断酶解后产物的口味,再通过酶的优化组合并结合感官品尝测试结果来最终确定。

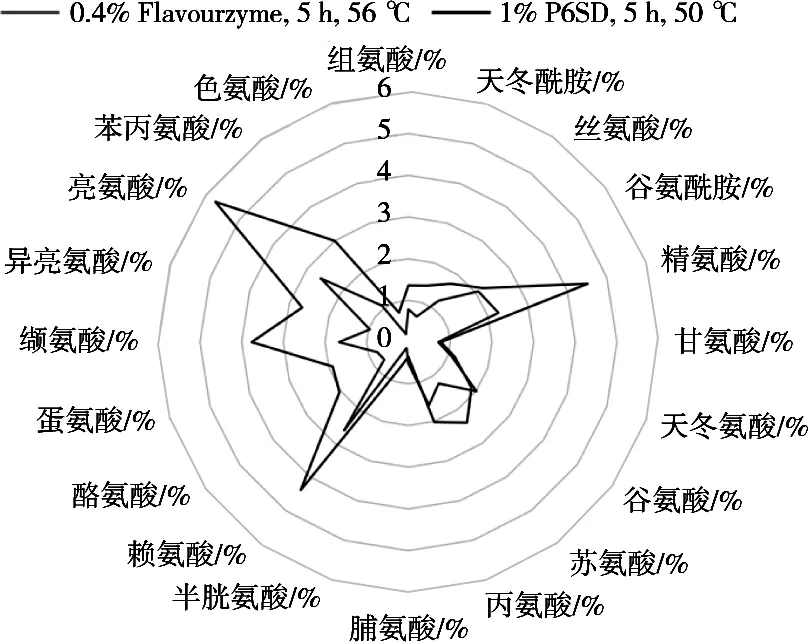

通过查阅文献资料,苦味大部分由缬氨酸、亮氨酸、异亮氨酸、苯丙氨酸、蛋氨酸、酪氨酸、赖氨酸、组氨酸、精氨酸、半胱氨酸和色氨酸组成,鲜味由谷氨酸和天门冬氨酸提供,甜味由苏氨酸、丝氨酸、脯氨酸、甘氨酸和丙氨酸组成。

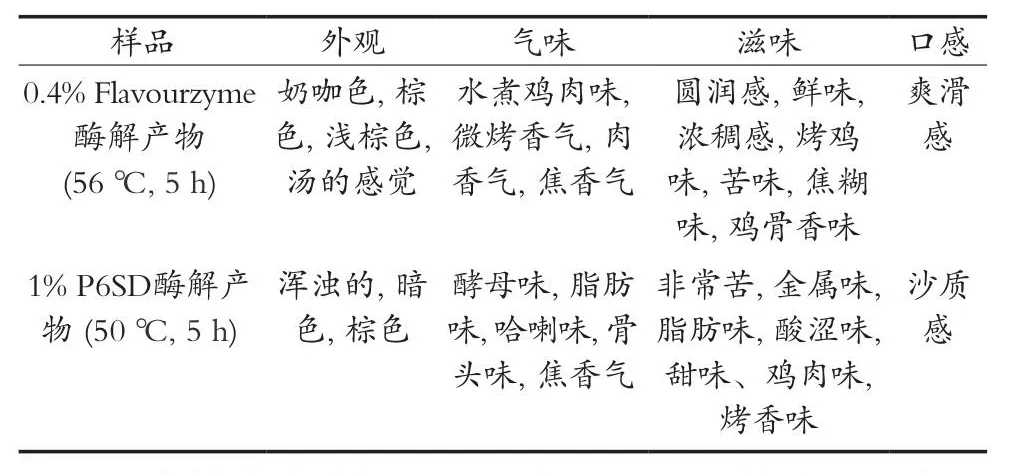

用蛋白酶flavourzyme酶解后的鸡肉产物烤鸡味较为显著,稍微带点苦味,从图1可看出,P6SD经过酶解后的产物中苦味氨基酸偏多,其中亮氨酸的含量比用flavourzyme酶解的高3倍,结合表1的感官品尝结果,P6SD酶解产物有苦味和酸涩味,结论相吻合。

表1 酶解鸡肉产物感官品尝结果对比——0.4%flavourzyme vs.1% P6SD

图1 鸡肉酶解物的氨基酸分布对比——0.4%flavourzyme vs.1% P6SD

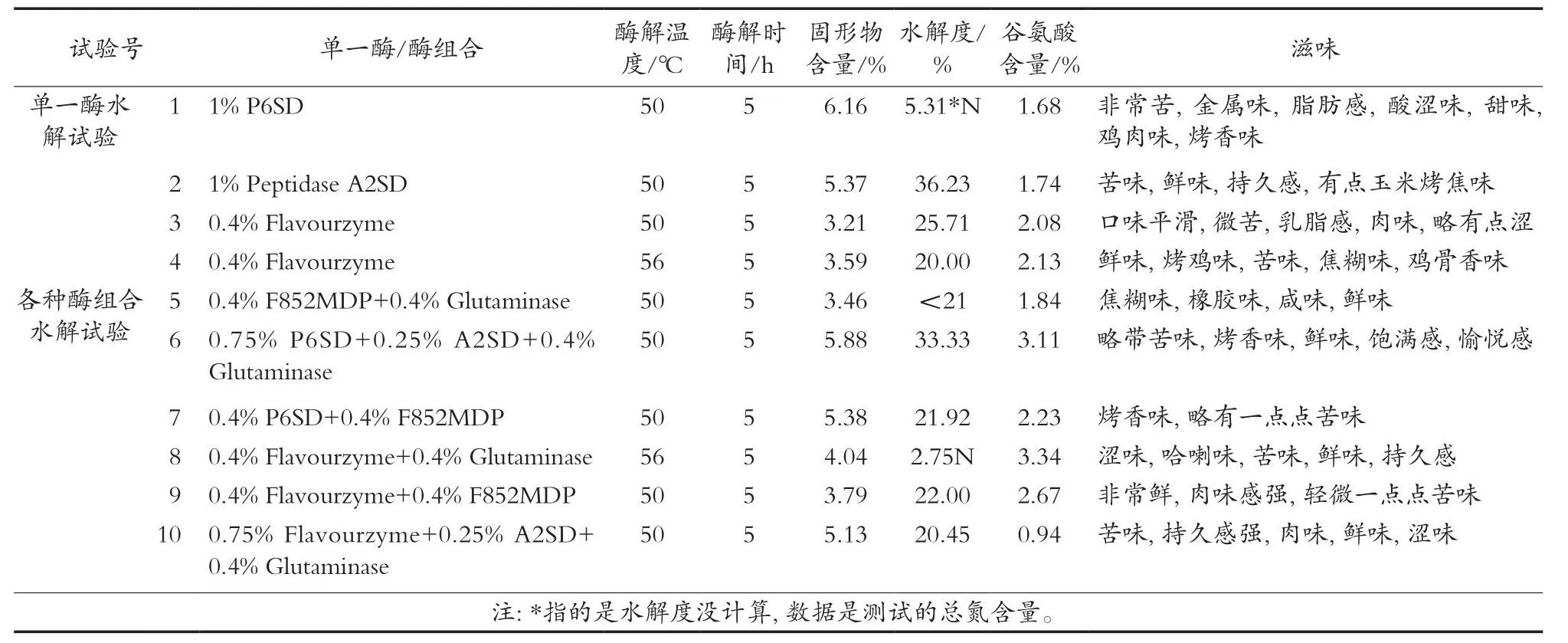

为降低鸡肉酶解后经品尝反映出的苦味和涩味,并继续探索可能的口味结果,通过测试更多酶的组合来研究口味表现。表2是一系列相关的试验和口味测试结果,酶解试验的料液比即鸡肉∶水为1∶2,所有的酶解产物在品尝前用0.2%的氯化钠经过杀菌处理。结果表明0.4% Flavourzyme+0.4% F852MDP的酶组合在口味上非常鲜,肉味感强,为最佳的酶组合,后续酶组合的添加比例会按照1∶1进行,但酶的总浓度和温度还有调整优化的空间。

表2 单一酶/组合酶水解产物的整体评估结果(包括总固形物含量、水解度及谷氨酸含量)

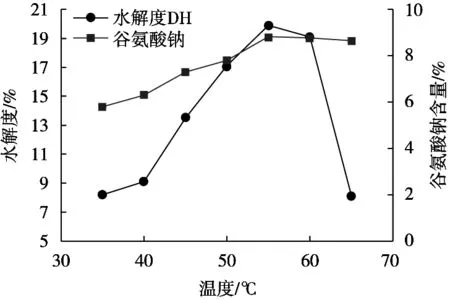

3.2 酶解温度对水解度及谷氨酸钠含量的影响

不同酶解温度对水解度、谷氨酸钠含量的影响如图2所示。由图2可以看出,在温度低于55 ℃时,水解度随着温度的上升而升高,在35~40 ℃上升趋势平缓,40~55 ℃急剧上升,55 ℃时水解度达到最大,当温度在55~60 ℃后就缓慢下降,大于60 ℃后就开始急剧下降。谷氨酸钠的含量也随着温度的上升得到提高,并在55 ℃时含量达到最大,当温度大于55 ℃时,谷氨酸钠的含量趋于稳定,这是因为在蛋白质酶解过程中,在一定范围内升高温度,底物转变成产物的速度加快,酶解效率也随之提高。温度过高,蛋白酶会发生变性,酶的稳定性下降,酶解效率也随之降低,上述两种组合蛋白酶的最适酶解温度在55 ℃左右,对应蛋白酶的活性最大,酶解效率也最高。

图2 酶解温度对水解度和谷氨酸钠含量的影响

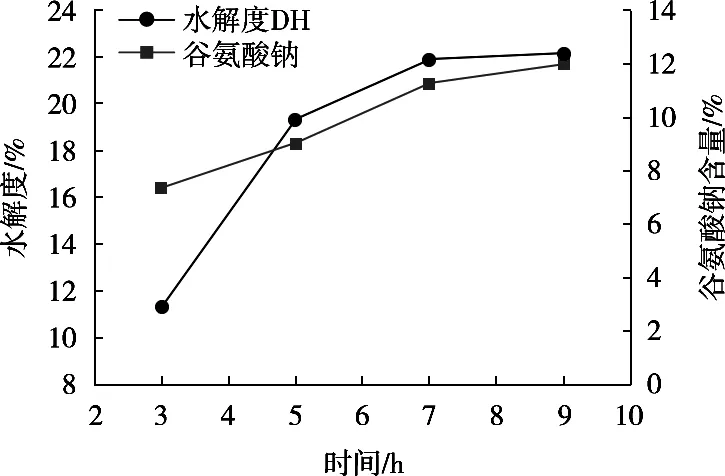

3.3 酶解时间对水解度及谷氨酸钠含量的影响

不同酶解时间对水解度、谷氨酸钠含量的影响如图3所示。

图3 酶解时间对水解度和谷氨酸钠含量的影响

由图3可知,水解度随着酶解时间的增加不断上升,在3~5 h内急剧增加,在5~7 h内上升幅度稍慢,到达7 h以后,水解度趋于稳定,感官评分随着时间的增加不断上升,综合考虑两项指标,将酶解时间定为7 h。

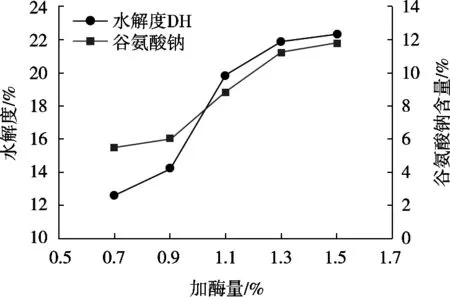

3.4 加酶量对水解度及谷氨酸钠含量的影响

不同加酶量对水解度、谷氨酸钠含量的影响如图4所示。

图4 加酶量对水解度和谷氨酸钠含量的影响

由图4可以看出:加酶量在0.7%~1.3%之间,水解度上升趋势明显;加酶量在1.3%~1.5%之间,水解度上升趋势平缓。谷氨酸钠含量在0.9%~1.3%范围内上升速度快,随着加酶量的继续增大,上升趋势变平缓。这可能是由于加酶量在0.7%~1.3%阶段,在底物浓度一定的情况下,增加的酶量未使底物浓度饱和,随着加酶量的增大,反应速度越快,蛋白质水解率也越高。但当加酶量超过1.3%后,过量的酶抑制了反应的进行,同时也有可能导致酶自身相互水解,使得酶活力降低。所以确定加酶量为1.3%。

3.5 最优鸡肉酶解参数条件下制备鸡精颗粒的工艺

制备鸡精颗粒产品所需物料的大致比例为味精35%~50%,食用盐25%~45%,大米0~15%,白砂糖0~20%,鸡肉酶解液30%~50%,呈味核苷酸二钠1%~4%,核黄素0~0.2%,蛋液0~5%,食用香精0~5%,咖哩粉0~2%,小葱0~3%,大蒜0~3%。

工艺步骤如下:

1) 将味精、食用盐、白砂糖、大米磨成粉;

2) 称取适量的鸡肉酶解液和小葱、大蒜、蛋液、食用香精、咖哩粉、核黄素及呈味核苷酸二钠一起经过胶体磨进行磨碎;

3) 将磨碎后的粉料进行搅拌均匀;

4) 将经胶体磨研磨的浆料和上述所有的粉料混合物再次进行混合,期间根据物料混合情况添加适量水;

5) 再将上述混合物用造粒机进行挤压制得颗粒;

6) 挤压出的颗粒进入流化床干燥得到鸡精颗粒产品。

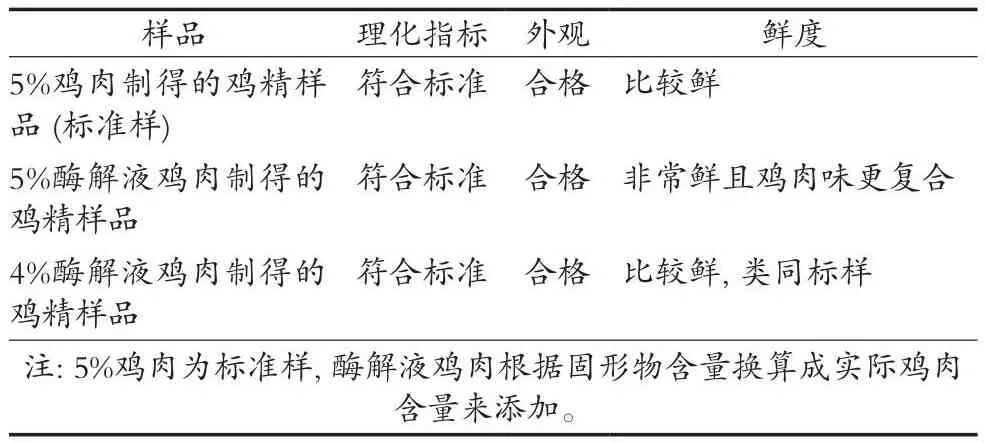

最终鸡精颗粒产品质量和感官品尝结果:

在优化的鸡肉酶解工艺参数条件下,即酶解时间7 h、酶解温度55 ℃、酶用量1.3%,对酶解产物进行初步感官品尝,结果显示鲜度和肉味感强,苦味微弱极不明显,料液比即鸡肉与水在质量比4.7∶1的条件下,酶解产物的固形物含量在46%左右,再按照上述鸡精制粒工艺,用酶解后的鸡肉按5%和4%各做了一个样品,分别和5%鸡肉标准样进行对比。由表3可看出,5%酶解液鸡肉制得的鸡精样品鲜度和肉味感强,4%酶解液样品(减少20%的鸡肉添加量)可以达到标准样的鲜度要求,具有潜在的应用价值。

表3 酶解鸡肉和标准鸡肉制得的鸡精颗粒理化感官品尝结果对比

4 结论

采用蛋白酶Flavourzyme 1 000 L和Flavorpro umami852MDP按1∶1组合为最佳鸡肉水解酶,通过感官品尝,鲜度和肉感提升明显,并且可以很大程度上减少酶解产物的苦味。

对该两种蛋白酶按1∶1进行单因素试验,在鸡肉与水的质量比4.7∶1的前提下,结果显示鸡肉最佳酶解条件为时间7 h、酶解温度55 ℃、酶用量1.3%。

按上述优化的酶解工艺条件,称取一定量的酶解产物可以直接进行鸡精的胶磨、混合和制粒工序,干燥后的终产品在鲜度上有提升,明显可以降低鸡肉的添加量,具有潜在的应用前景。