基于AMESim采棉机采摘头高度调节装置的仿真分析

董剑豪, 于爱婧, 李文春, 毕新胜, 李娟娟, 谭 菲

(1.石河子大学 机械电气工程学院, 新疆 石河子 832000; 2.石河子大学 医学院第一附属医院, 新疆 石河子 832000; 3.阿拉尔万达农机有限公司, 新疆 阿拉尔 843300; 4.重庆大学 机械与运载工程学院, 重庆 400044)

中国是世界上最大的棉花生产国之一,随着新疆棉花机械化采收作业水平的不断提高,采棉机的应用也越来越广泛,但市场主要以国外机型为主,国内机型尚处于研发试验及试生产阶段,关键技术尚需进一步研究.采摘头是采棉机的重要工作部件,工作时受田间地况影响较大,采摘头在采收作业过程中如果不能及时有效跟随地面高度起伏状况变化进行自动调节,一方面会使采摘头与地表障碍物碰撞,造成摘锭、座管等工作部件受损;另一方面会造成棉杆上应收棉花没被完全采收现象,两者都会导致采收效率降低,造成经济损失.

目前,相关学者对仿形装置进行了研究,彭强吉等[1]研制出一种基于FPAG的棉花顶部仿形设备.邓美云[2]研究了一种木薯茎秆切割铺放装置,收割台的升降使用单作用液压缸,该液压缸可以快速完成升降动作.伟利国等[3]开发了一种联合收割机的地面仿形控制系统,使用角度传感器获得与地面的浮动状态,使用位移传感器检测液压油缸的伸长量和收缩量,通过计算获得割台的高度信息.古乐乐[4]研究和分析了一种新型的自走式红花丝收割机的仿形装置,该装置可以使红花丝收割机的效率最大化,从而在收获时确保红花丝收割机和红花丝的相对位置固定.孙艳等[5]研究了一种花生收割机地面仿形机构的机理,并针对一垄两行收获方式设计试验检测机制和仿形测试平台,但这种仿形机构仅适用于小负载的农业机械并不适用大负载的采棉机.

目前对于农业机械的高度自动调节装置的研究主要集中在精量播种、花生收获、残膜回收、棉花打顶等方面,关于采棉机采摘头地面高度调节装置的研究相对较少,因此文中针对采棉机采摘头地面高度调节装置进行重点研究,通过液压系统控制采摘头距离地面的高度,以提高采摘头机械仿形装置对地面高度的仿形精度.

1 高度调节装置总体结构

1.1 结构设计

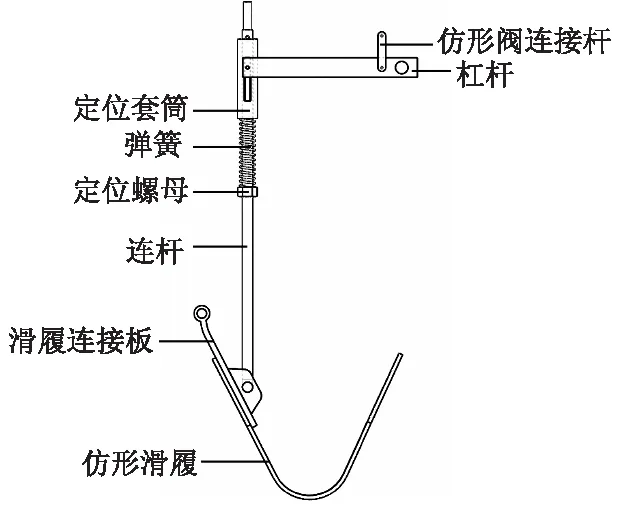

高度调节装置整体结构主要由仿形机构、升降机构和液压驱动系统等组成.采棉机正前方左右两侧升降机构的横梁处可分别悬挂1~2个采摘头,在采摘头的底部分别安装1个仿形机构.仿形机构主要由仿形滑履、定位套筒、定位螺母、弹簧、连杆、杠杆、三位三通仿形阀等组成.高度调节装置结构示意图如图1所示,高度仿形机构的结构示意图如图2所示.

图1 高度调节装置结构示意图

图2 高度仿形机构结构简图

1.2 工作原理

为保证棉花采收效率,传统的高度调节装置正逐渐被机液高度调节装置所替代.而这种高度调节装置之所以能够使棉花采摘率得到有效提高,其关键因素在于对采棉机左右两个升降机构横梁处所悬挂的采摘头底部分别安装一个仿形机构,它可以使高度调节装置通过液压油缸的伸缩运动带动升降机构随着地面起伏变化而进行升降动作,从而保证采摘头工作部件距离地面的作业高度不变.所以,仿形机构也是采棉机提高棉花采摘效率和质量的重要机构.

采棉机在采摘过程中容易出现采摘头与障碍物碰撞的现象,造成采摘头以及其他部件损伤.为解决上述问题,文中提出采用采摘头高度仿形机构,以适用于地垄中高度明显变化的地面.高度调节装置工作前,采棉机驾驶员通过手动操作的方式将采摘头底部与地面之间的位置调整到不低于棉花植株第一果枝15 cm的高度.仿形机构在地面上随着采棉机向前运动,高度调节装置开始工作,地面的高度升高或遇到障碍物时,仿形机构的滑履带动连杆机构使仿形阀阀芯在阀芯套内向上移动,此时液压控制系统开始工作,通过液压油缸带动升降机构向上运动.反之,采摘头在受到自身重力的作用下使液压油缸的活塞杆缩短从而使升降机构向下运动.以此往复循环完成高度调节装置对采摘头与地面之间距离的调节,从而使采摘头根据地面的起伏或避开障碍物实现高度调节.

采棉机在进入田间作业前,可通过调整定位螺母的位置来调整弹簧的压缩量和仿形阀阀芯的位置处于中位,这样既可以调节仿形机构的灵敏度又可以保证作业前采摘头与地面之间的距离.采棉机开始在棉田中工作时,如果地面的起伏高度升高,仿形滑履将绕着支架的支点处顺时针摆动,同时驱动连杆的高度升高,同时连杆带动杠杆绕与杠杆连接的支点顺时针旋转,仿形阀阀芯外部连接处杠杆将连杆向上的推力转换为推动仿形阀阀芯的推力,使三位三通仿形阀的阀芯处于下位阀口开启,液压油液进入仿形阀,推动高度调节装置升降机构运动的液压油缸活塞杆向外伸出驱动升降机构上升,进而提高采摘头距离地面的距离.地面起伏高度降低时,采摘头在自重的作用下使滑履与地面贴合并绕支点处逆时针摆动,使仿形阀的阀芯恢复至上位工作.通过驾驶员操作电磁阀,也可以实现这一过程.为避免高度调节装置过于灵敏,通过调节螺母的位置改变弹簧的压缩量,安装弹簧的目的在于起到缓冲作用力和调节高度调节装置灵敏度的作用[6],如图1所示.

1.3 液压系统

根据国内棉花种植的实际情况,高度调节装置的调节速度需满足采棉机在田间作业时的行驶速度.在新疆棉花种植模式下,文中所研究的高度调节装置应满足新疆棉田地垄的起伏变化和对障碍物的避障要求.采棉机进入田间作业时,如遇到较大的障碍物时为避免障碍物对采棉机采摘头造成损坏,采棉机驾驶员可以通过操作二位二通电磁阀直接控制高度调节装置的液压回路,将采摘头提高至安全作业的高度,如果未遇到较大障碍物但随着地垄的起伏复杂变化,作业驾驶人员可通过高度调节装置的仿形机构来完成采摘头距离地面的高度调节作业.

通过仿形机构对采摘头距离地面的高度进行调节时,滑履通过一系列的机械运动使杠杆推动仿形阀的阀芯进行换向,仿形阀的阀芯向上移动时,液压油缸的压力增大,液压油缸伸长,高度调节装置将采摘头的高度升高;仿形阀的阀芯向下移动时,采摘头可以通过自身的重力使液压油缸的无杆腔液压油液流入油箱,从而活塞杆缩短,采摘头高度下降.

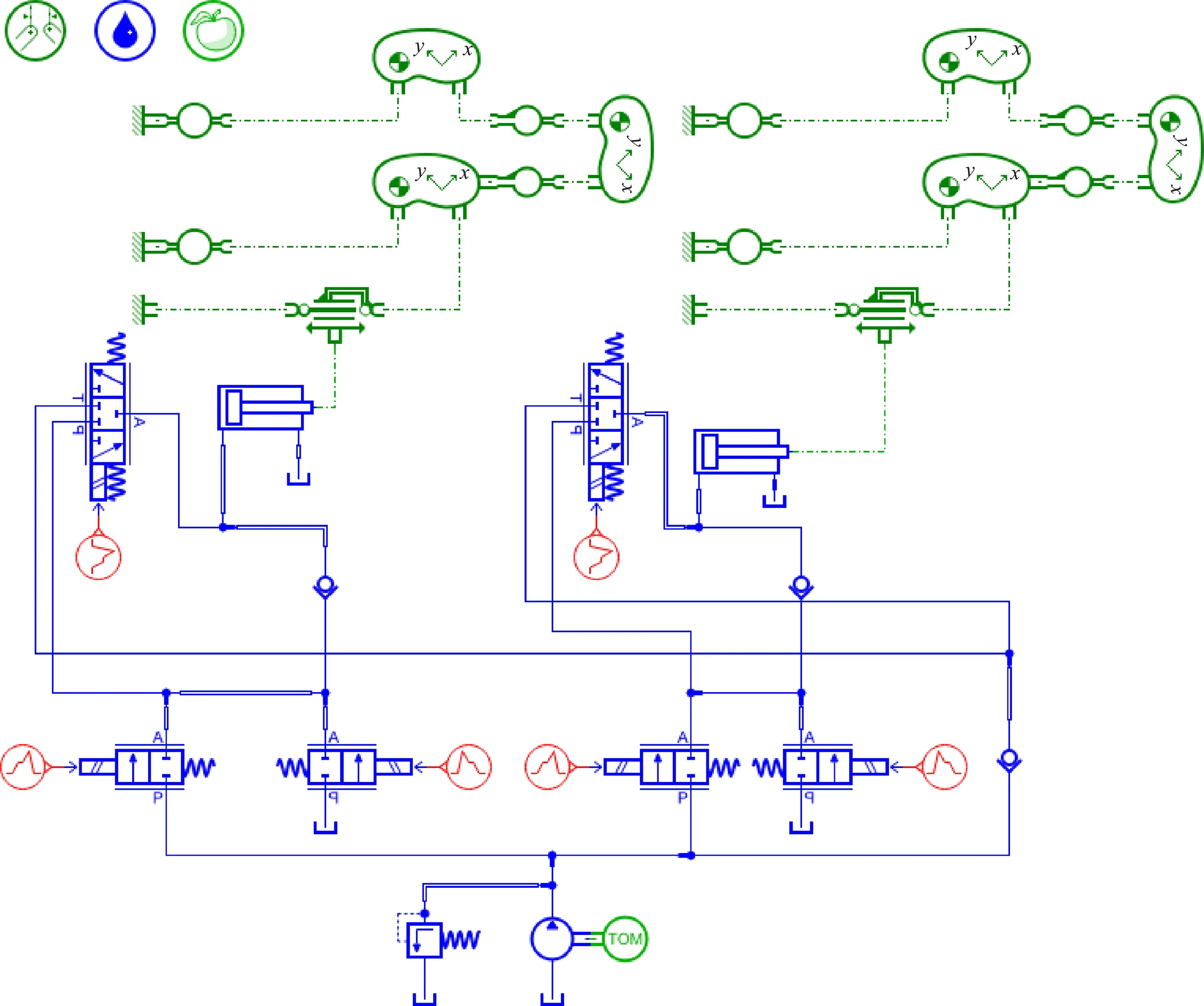

采棉机采摘头高度调节液压控制系统,主要由油箱1,滤油器2,液压泵3,溢流阀4,二位二通电磁阀5、6、7、8,单向阀9、11、13,三位三通机动换向阀(仿形阀)10、12,液压油缸14、15等元件组成.其中,换向阀和电磁阀为主控制阀,控制两条支路上的液压油路的方向,液压油缸为执行元件直接作用于高度调节装置的升降机构,如图3所示.

图3 液压系统原理图

在采棉机采摘头高度调节装置的液压系统中,主控阀选择二位二通机动仿形阀和三位三通机动换向阀(仿形阀),高度仿形机构通过相应的机械动作由杠杆带动仿形阀的阀芯位置来改变仿形阀阀口的通流面积,从而控制液压泵给液压油缸所输出的液压流量的大小,通过溢流阀对液压系统的压力进行调节以保证系统压力稳定和油路安全.

2 升降机构运动分析

考虑到作业过程中高度调节装置必须根据地面高度的起伏变化来调整采摘头距离地面的位置,同时还要保持采摘头与地面之间的距离不低于棉花植株第一果枝的高度15 cm,文中所选用的技术方案是通过液压系统来调节液压油缸推动升降机构进而改变采摘头距离地面的距离,如图4所示.

图4 仿形升降机构简图

根据采棉机采摘头高度调节装置的升降机构几何参数可得,点H沿y方向的位移为采摘头与地面之间的垂直位移.

点H的纵坐标表达式为

(1)

式中:LOG为杆OG的长度,mm;LGH为杆GH的长度,mm;LGK为杆GK的长度,mm;LOK为液压油缸OK的长度,mm.

点H′的纵坐标为

(2)

式中:v为油缸运动速度,mm/s;t为调节执行时间,s.

由式(1)、(2)可得H点的垂直位移为

(3)

H点的垂直运动速度为

(4)

根据式(4)进一步求得点H在垂直方向上的运动速度为

(5)

根据公式(4)分析,高度调节装置在由液压油缸推动升降机构时,采摘头与地面之间的垂直距离的调节量受LOK伸缩时的速度v和时间t的影响.

3 升降机构受力分析

升降机构的受力分析如图5所示.

图5 升降机构受力分析图

由图5得到G点的力矩平衡方程为

∑T=0,

(6)

即

(7)

采棉机采摘头高度调节装置的液压油缸伸长至最大量时,根据式(7)可求得高度调节装置单侧液压油缸在推动2个采摘头时推力FOK为

(8)

4 液压系统关键部件的计算与选型

根据公式(8)计算结果,液压油缸在周期内所受最大负载力为62 288.56 N,液压油缸的活塞杆在伸长或缩短的运动过程中所受到的外力始终为压力.根据液压油缸活塞杆直径d与缸筒直径D之间的关系进行理论分析计算,液压油缸杆径比取φ=0.7(φ=d/D).

液压油缸缸径的计算公式如下:

(9)

式中: 液压油缸的机械效率η=0.90~0.95,取0.95;p1、p2分别为进油、回油压力,Pa.

计算得D=72.54 mm,将液压油缸内径圆整为D=80 mm.取活塞杆直径d=56 mm.

无杆腔活塞有效面积:

活塞杆面积:

有杆腔活塞有效面积:

液压油缸速比λ计算公式:

(10)

式中:qex为缸筒腔进液速度,mm3/s;qin为活塞杆腔进液速度,mm3/s.根据式(10)可以求得液压油缸速比λ=1.96.

液压油缸的最大流量计算公式为

qmax=Avmax,

(11)

式中:vmax为液压油缸的最大工作速度,m/s.

液压油缸需要的最大流量为

qmax=Avmax=0.005 024×0.120=36.17 L/min.

液压泵是整个液压系统的动力来源.合理选择满足设备要求的液压泵源尤为重要,考虑到经济因素,且满足工况实际要求,选用齿轮泵作为本液压系统的动力源.

液压泵的最大工作压力计算公式为

Pmax≥P1+∑ΔP,

(12)

式中:P1为执行元件最大工作压力,MPa;∑ΔP为系统进油路上的总压力损失,MPa.

液压管道相对简单、流量低,通常∑ΔP取值为0.2~0.5 MPa,本液压系统取值为0.25 MPa.

选用的液压泵输出流量必须超出回路要求流量的最大值,但超出量不能过大,应与理论计算值相当,其输出流量应满足下式:

qb≥K(∑q)max,

(13)

式中:qb为液压泵的流量;K为系统流量系数,一般情况下取1.1~1.3,本式中取1.2;(∑q)max为液压系统中的最大流量,L/min.

根据式(13)可得,液压泵的最大流量为

qbmax≥K(∑q)=1.2×

(36.17×2)=86.81 L/min.

5 液压系统建模与仿真分析

根据液压系统原理图,本节对采棉机采摘头高度调节装置的液压系统和升降机构在AMESim软件中的液压元件库和平面机构进行搭建[7-10],仿真模型如图6所示.

图6 液压系统的总体仿真模型

5.1 液压油缸的流量曲线分析

液压油缸流量的仿真曲线如图7所示,由图分析可知,由驾驶员操作升降机构的0~10 s内,液压系统承受不同负载,升降机构开始上升的一瞬间,液压油缸的流量瞬间增加到44.67和36.40 L/min,液压油缸的活塞杆开始伸出,液压油缸驱动升降机构开始运动,悬挂采摘头的横梁上升.在下降阶段,采摘头由于自身的重量使液压油缸无杆腔内的液压油回至油箱,升降机构开始下降动作,流量在0.20 s内瞬间增大到22.38和30.31 L/min.在仿形机构控制升降机构运动的10~20 s内,上升阶段液压油缸的流量瞬间增大到35.93和29.26 L/min,下降阶段液压油缸的流量也分别在0.15 s内增大到21.59和30.63 L/min.升降机构在上升至最高点和下降至最低点时,由于惯性力的影响对液压油缸形成一定的冲击导致液压油缸出现轻微震荡.

图7 升降机构液压油缸流量曲线

5.2 液压油缸活塞杆的位移及速度曲线分析

悬挂1个采摘头时液压油缸活塞杆运动曲线如图8所示.由图可知,0~10 s内,通过使用二位二通电磁阀进行驾驶员操作,升降机构开始上升的瞬间,液压油缸以147.54 mm/s的速度驱动升降机构上升,经过1.45 s到达最高点;升降机构的下降阶段,液压油缸再次以72.57 mm/s的初始速度运动,经过3.10 s至初始位置.10~20 s时,在上升阶段由仿形机构驱动升降机构,液压油缸在1.80 s内以118.65 mm/s的初始速度将升降机构推动至最高位置;在下降阶段,液压油缸在3.00 s内以78.29 mm/s的初始速度使升降机构下降至最低点.

图8 悬挂1个采摘头时液压油缸活塞杆运动曲线

悬挂2个采摘头时液压油缸活塞杆运动曲线如图9所示.由图可见,0~10 s内,通过使用二位二通电磁阀进行驾驶员操作,升降机构开始上升的瞬间,液压油缸以116.03 mm/s的速度驱动升降机构上升,在经过2.10 s后到达至最高点;升降机构的下降阶段,液压油缸再次以93.11 mm/s的初始速度运动,经过2.15 s后升降机构分别下降至初始位置.10~20 s在上升阶段由仿形机构驱动升降机构,上升阶段液压油缸在2.25 s内以96.46 mm/s的初始速度分别将升降机构推动至最高位置;下降阶段液压油缸在2.45 s内以93.17 mm/s的初始速度使升降机构下降至最低点.

图9 悬挂2个采摘头时液压油缸活塞杆运动曲线

5.3 液压油缸活塞杆的受力曲线分析

升降机构在一个完整的周期运动内,液压油缸所承受的负载分别为1个采摘头或2个采摘头,液压油缸活塞杆的推力可分别达到32 862.17 和62 339.99 N,与理论计算值相符.换向阀在进行方向切换时,由于惯性力以及液压阀在换向时存在冲击的作用,使得液压油缸受力不稳,导致液压油缸发生短暂的抖动情况,根据仿真结果并与第二章的计算结果相对比,符合设计要求,如图10所示.

图10 液压油缸活塞杆的受力分析曲线

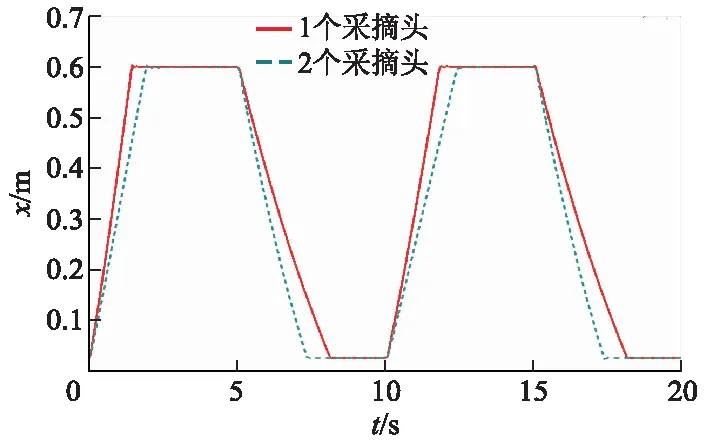

5.4 升降机构最低点与支架距离变化曲线分析

将采棉机高度调节装置升降机构的各参数输入到AMESim仿真软件的2D Mechanical库中,仿真后得到升降机构最低点能够在理论设计时间内达到598.02 mm的最高位置,根据仿真数据和实地调研结果验证,升降机构的运动轨迹满足实际生产需求,如图11所示.

图11 升降机构最低点与支架距离变化曲线

6 结 论

1)对采棉机采摘头高度调节装置的仿形机构、升降机构和液压控制系统进行设计,通过利用仿形机构和液压控制系统间接控制升降机构,实现了采棉机能够根据地面的起伏变化实时调节采摘头距离地面高度的目标,提高了采摘头升降的效率.

2)利用AMESim对液压系统和升降机构进行仿真分析,仿真结果表明:所设计的高度调节装置能够实现采摘头在作业过程中对地面的起伏变化实时调节,与理论计算结果相一致,进一步验证AMESim仿真模型参数设置和液压动力元件选型的合理性,满足棉花收获的作业要求和农艺要求.