裂隙位置和开度对岩体抗剪强度影响的试验研究

姜彤, 尹纯阳, 王江锋, 李洪军

(1.华北水利水电大学 地球科学与工程学院,河南 郑州 450046; 2.河南省岩土力学与结构工程重点实验室,河南 郑州 450046)

岩体是水利、交通、采矿、石油开采等工程广泛遇到的一类复杂工程介质。大量工程岩体的破坏和失稳通常是由于荷载作用或地质条件改变,岩体中的某些结构面的张开、闭合、起裂、扩展及贯通而产生新的剪切滑动面所引起的[1]。研究显示,大量工程岩体中含有非贯通节理,如图1所示。非贯通节理岩体的整体破坏特征表现为原生节理和自节理端部扩展的岩桥断面所组成的复合破坏面[2]。由于岩体中的节理主要处于压剪应力状态,多数情况下破坏面以剪切破坏为主,故采用直剪试验方法可以较好地研究其抗剪强度特性[3]。

国内外许多学者采用直剪试验方法研究非贯通节理岩体的力学性质。SAVILAHTI T等[4]对含节理的石膏试件进行直剪试验,结果表明,岩桥破坏是由张拉应力引起的。GEHLE C和KUTTER H K[5]改变节理长度、排列方式、倾角等因素,发现法向应力和节理倾角对试件抗剪强度影响最大。WONG R等[6-7]对3组平行节理试件进行直剪试验,发现裂隙发展机制取决于节理分布和节理面上的摩擦因数。LAJTAI E Z[8-9]按法向应力大小,将岩桥破坏分为张拉、剪切和挤压破坏,提出了Lajtai岩桥破坏理论。JENNINGS J E[10]将节理和岩桥抗剪强度参数按照连通率进行加权平均作为断续节理岩体的抗剪强度参数,得到了Jennings抗剪强度准则。白世伟等[11]、任伟中等[12]采用直剪试验,研究了不同连通率、节理排列、正应力条件下闭合节理和岩桥的剪切面的变形和强度特性及其变化规律,建立了共面闭合断续节理岩体的初裂强度和贯通破坏强度准则。刘远明等[13-22]改进了Lajtai岩桥破坏理论,利用直剪试验研究了共面闭合非贯通节理岩体的破坏模式,推导出了拉剪复合破坏模式下非贯通节理岩体的峰值强度公式。

随着电子计算机的不断发展,数值模拟被广泛用于直剪试验。GHAZVINIAN A等[23]、SARFARAZI V等[24]采用颗粒流离散元软件PFC2D研究了岩桥破坏形态,结果表明其破坏形态受平行节理的影响最大。刘顺桂等[25]、胡波等[26]采用PFC2D对模型试验进行了数值模拟,推导出了共面闭合断续节理岩体的直剪强度公式。陈庆芝等[27-28]利用PFC2D研究了异面非贯通节理岩体,发现节理起伏角、剪切速率、法向应力、连通率、节理倾角是影响其抗剪强度的主要因素。王桂林等[29-30]采用数值模拟方法研究了节理试件在单轴压缩试验中应力-应变曲线峰值前、峰值后的能量变化,发现节理砂岩峰值前能量突变幅度随倾角增大呈不对称倒“V”形变化趋势。韩智铭等[31-32]采用数值模拟方法研究了节理岩体的破坏特征,发现岩体强度随节理倾角的变化呈现出多波峰、多波谷的特点。

以上研究主要采用物理模型或者数值模拟的方法从节理的数量、排列方式、起伏角、连通率等角度研究非贯通节理岩体抗剪强度,对于岩体结构面上节理位置和开度的研究相对较少。实际上节理位置和开度对非贯通节理岩体抗剪强度同样有着不可忽视的影响。周辉等[33]通过直剪试验发现岩体抗剪强度受节理位置影响,得到了节理裂隙位于试件中间时抗剪强度最小、位于试件后端时抗剪强度最大、位于试件前端时抗剪强度介于两者之间的结论,但是涉及的节理位置较少并且没有考虑到节理开度的影响。郭朋瑜等[34]通过剪切试验发现,剪切强度参数随节理位置的变化产生规律性波动,且法向应力越大,变化幅度越大,但是同样也没有考虑到节理开度的影响。

基于上述分析,本文采用模型试验的方法,通过水泥浆模拟类岩石材料,结合文献[33]的研究结果,将岩体结构面上的裂隙位置从3个增加至5个,同时增设1、2 mm两种裂隙开度,浇筑不同结构面的非贯通节理岩体进行直剪试验,进一步研究对非贯通节理岩体结构面抗剪强度的影响规律。

1 试验方案

1.1 试验设备

本次试验采用TAW-2000型微机伺服岩石高低温三轴试验仪进行单轴压缩试验,采用RLJW-2000型微机伺服岩石剪切流变仪进行直剪试验。该剪切试验系统垂直液压缸最大轴向力为2 000 kN,活塞最大位移为200 mm,水平液压缸最大出力为1 000 kN,活塞行程为100 mm。试验设备如图2所示。

图2 试验设备

1.2 试样制备

选用河南省新乡市新星水泥厂生产的普通硅酸盐水泥P·O42.5作为原料,按水灰比1∶2的比例拌和。采用圆柱模具浇筑50 mm×100 mm标准试件。制样时,首先将称量好的水泥与水混合搅拌均匀,待不再有气泡冒出后,将水泥浆液倒入圆柱模具。静置12 h后整平,再放置12 h后脱模,然后放入水中养护28 d进行试验。图3为本次类岩石试件与粗绿砂岩试件的应力-应变曲线,类岩石试件基本力学参数见表1。

图3 圆柱标准试件应力-应变曲线

表1 类岩石试件基本力学参数

采用纯钢模具浇筑11组100 mm×100 mm×100 mm类岩石试件,其中完整试件1组,裂隙试件10组,每组试件4个。制样时,将搅拌均匀的水泥浆液倒入模具后,在相应位置插入预制钢片。静置3 h后拔出钢片,放置24 h脱模后放入水中养护28 d。本次试验试件裂隙长度为20 mm,设置5个裂隙位置,每个位置设置两种开度。图4为试件裂隙位置示意图,其中:裂隙位置一紧贴上挡板剪刃,裂隙中心距剪刃10 mm;位置二紧靠位置一,裂隙中心距剪刃30 mm;位置三紧靠位置二,裂隙中心距剪刃50 mm;位置四紧靠位置三,裂隙中心距剪刃70 mm;位置五紧贴下挡板剪刃,裂隙中心距剪刃90 mm。裂隙位置一试件受力示意图如图5所示。图6为不同裂隙开度和位置的浇筑试件,图中第一排为1 mm开度裂隙试件,第二排为2 mm开度裂隙试件。

图4 不同裂隙位置示意图

图5 直剪试验中试件的受力示意图

图6 不同裂隙开度和位置的浇筑试件

1.3 试验方法

将养护好的试件放置在RLJW-2000型微机伺服岩石剪切流变仪上进行直剪试验,依次施加0.5、2.0、3.5 MPa 3种正应力,控制试验剪切速率为0.5 mm/min,获取试件的剪应力-剪应变曲线。然后将试件的抗剪强度与正应力进行线性拟合得到库伦线,计算得到每组试件的抗剪强度参数。对应不同裂隙位置和开度,分析其对岩体抗剪强度的影响规律。

2 试验结果

2.1 抗剪强度特征

图7为完整试件剪应力-剪应变曲线。由图7可知,直剪试验中,试件的破坏过程可分为3个阶段:以0.5 MPa正应力下完整试件的剪应力-剪应变曲线为例,剪应力从零到τp1为弹性阶段,此阶段结束后试件内部开始出现张裂隙;剪应力从τp1到τf1为塑性阶段,此时试件中裂隙开始扩展;剪应力从τf1到τo1为破坏阶段,此时试件裂隙贯通,剪切面完全破坏。

图7 完整试件剪应力-剪应变曲线

图8为完整试件裂隙扩展过程图,图中红色线条代表试件表面出现的裂隙。由图8可知,在弹性阶段,试件表面未出现裂隙;试件进入塑形阶段后,试件中部开始出现细小裂隙,并且裂隙随剪应力的增大不断扩展;试件进入破坏阶段后,此时试件裂隙已经贯通,试件完全破坏。

图8 完整试件的裂隙扩展过程

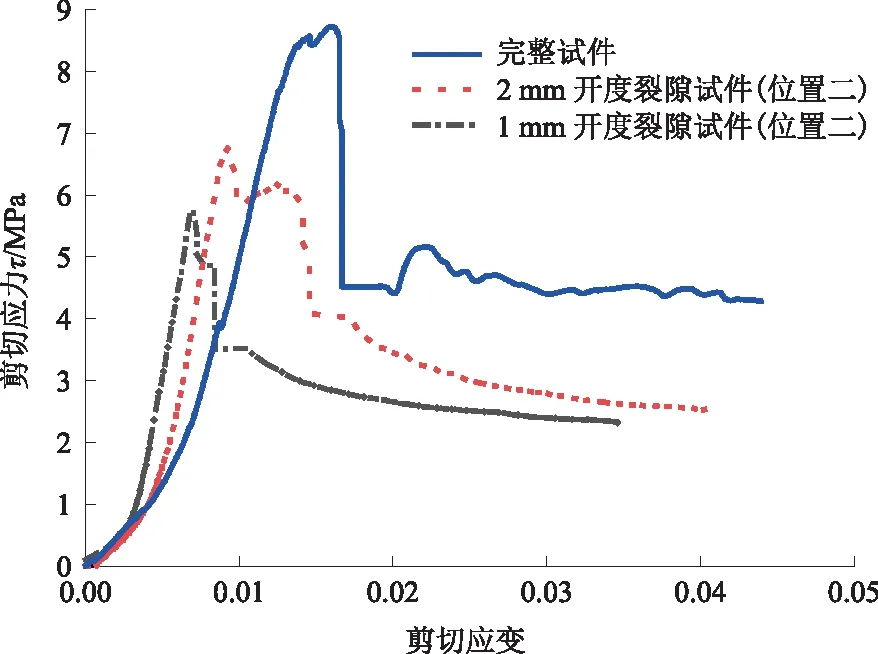

图9为正应力为2.0 MPa下完整试件与裂隙试件的剪应力-剪应变曲线。

图9 完整试件与裂隙试件的剪应力-剪应变曲线对比图

由图9可知:与完整试件相比,裂隙试件抗剪强度明显降低,两种开度裂隙试件的剪应力-剪应变曲线相似,具有相近的剪切模量和峰后形态,并且1 mm开度裂隙试件的抗剪强度小于2 mm开度裂隙试件的。

岩石的抗剪强度可用黏聚力c和内摩擦角φ来表示,并且在正应力小于10 MPa时,τf-σ关系曲线可近似看作直线,即库伦方程式为:

τf=c+σtanφ。

(1)

式中:τf为抗剪强度;c为岩石的黏聚力;φ为岩石的内摩擦角。

Jennings认为岩体抗剪强度由岩桥和节理共同承担,并在Mohr-Coulomb准则的基础上,将节理和岩桥抗剪强度参数按连通率进行加权平均,得到非贯通节理岩体的抗剪强度准则,计算公式如下:

τ=c+σntanφ;

(2)

c=kcj+(1-k)cb;

(3)

tanφ=ktanφj+(1-k)tanφb。

(4)

式中:τ为剪应力;σn为法向正应力;c为加权平均黏聚力;φ为加权平均内摩擦角;cj为节理面的黏聚力;cb为岩桥的黏聚力;φj为节理面的内摩擦角;φb为岩桥的内摩擦角;k为节理的连通率。

唐志成等[19]在此基础上考虑岩桥弱化和节理起伏角等因素,提出了修正的Jennings强度公式,计算结果与某些试验数值具有较好的一致性。

上述方法均未考虑裂隙位置与开度对岩体抗剪强度的影响,即在连通率和节理起伏角一定的情况下,按Jennings公式计算,本次试验裂隙试件的抗剪强度相同。然而试验数据显示,在连通率和节理起伏角相同时,不同裂隙位置和开度试件的抗剪强度并不相同。因此,需要进一步研究裂隙位置和开度对岩体抗剪强度的影响。图10为试件抗剪强度与正应力关系图。

图10 试件抗剪强度与正应力关系

由图10可知:当裂隙位于位置三时,裂隙对岩体的抗剪强度影响较大,1 mm开度裂隙试件的黏聚力约为完整试件的40%,2 mm开度裂隙试件黏聚力约为完整试件的56%;当裂隙位于位置二和位置四时,裂隙对岩体的抗剪强度影响减弱,1 mm开度裂隙试件黏聚力约为完整试件的64%,2 mm开度裂隙试件黏聚力约为完整试件的82%;当裂隙位于位置一和位置五时,裂隙对岩体的抗剪强度影响相对较小,1 mm开度裂隙试件黏聚力约为完整试件的85%,2 mm开度裂隙试件黏聚力约为完整试件的93%。

当裂隙位置一定时,1 mm开度裂隙试件抗剪强度明显小于同位置的2 mm开度裂隙试件的。本次试验中,裂隙位于位置二、三、四时,1 mm开度裂隙试件黏聚力比2 mm开度裂隙试件的降低约20%;裂隙位于位置一和位置五时,1 mm开度裂隙试件黏聚力比2 mm开度裂隙试件的降低约10%。裂隙试件抗剪强度参数具体数值见表2。

表2 裂隙试件抗剪强度参数

根据表2做黏聚力c和内摩擦角φ随裂隙位置变化的关系曲线,如图11所示,图中横坐标1、2、3、4、5分别表示裂隙位置一、位置二、位置三、位置四、位置五(裂隙位置如图4所示)。由图11(a)可知:裂隙试件黏聚力c与裂隙位置关系整体呈“V”形趋势;裂隙位于位置五时,试件c值的大小与位置一试件的相近;裂隙位于位置四时,试件值的大小与位置二试件的相近。结合表2数据发现,位置四、位置五试件的黏聚力c略大于位置二、位置一试件的,此规律与周辉等[23]试验所得规律类似。由图11(b)可知,内摩擦角随裂隙位置和开度变化的幅度很小,φ值大小基本保持一致。

图11 裂隙试件抗剪强度参数与裂隙位置关系曲线

2.2 裂隙扩展和剪断面破坏特征

详细观察并记录裂隙试件破坏形态,图12为正应力0.5 MPa下试件结构面裂隙图,图中绿框内为预制裂隙位置,蓝色线条代表试件表面出现的张拉裂隙,红色线条代表裂隙扩展形态。由图12可知:对于1 mm开度试件,当裂隙位于位置三时,裂隙面主要发生剪切破坏,破坏面表面光滑,基本沿水平剪力方向扩展,破坏面倾角约为0°,被裂隙扩展面分隔开的上、下岩块侧壁(后面简称上、下侧壁)完好,没有出现张拉裂隙和破碎情况;当裂隙位于位置二和位置四时,裂隙面发生以剪切破坏为主的拉剪破坏,破坏面为平坦的台阶形,裂隙沿着与水平剪力成5°~15°夹角的方向扩展,上、下侧壁出现小块碎片掉落,裂隙和试件端部出现张拉裂纹;当裂隙位于位置一和位置五时,裂隙面出现明显的张拉破坏特征,裂隙扩展面为粗糙的波浪形,破坏面倾角为15°~25°,上、下侧壁有条状碎块掉落,裂隙端部出现贯通至试件上、下端面的张拉裂纹。

对比图12(a)、图12(b)发现,裂隙位置相同时,2 mm开度试件的裂隙贯通扩展规律与1 mm开度试件的类似,但裂隙破坏面整体起伏度更大,破坏面倾角更大,这也是2 mm开度的裂隙试件抗剪强度大于1 mm开度试件的原因所在。

将试件沿裂隙贯通扩展面分开,观察其破坏特征。图13为正应力0.5 MPa下裂隙试件断面图,图中绿框内为预制裂隙位置。由图13可知:当裂隙位于位置三时,裂隙破坏面较为平整,与裂隙基本平齐,起伏差为1~4 mm,在剪断面两侧有明显的条状摩擦痕迹;当裂隙位于位置二和位置四时,剪切面凹凸不平,起伏差为3~7 mm,结构面上有片状碎块产生;当裂隙位于位置一和位置五时,剪切面相对粗糙,起伏差为6~10 mm,结构面上有长条状碎片产生。

图13 裂隙试件剪切断面图

对比图13(a)、图13(b)发现,裂隙位置相同时,2 mm开度试件剪断面破坏规律与1 mm开度试件的类似,但剪断面更加凹凸不平、起伏差更大。

3 结语

本文试验结果表明,利用Jennings准则求得的岩体抗剪强度是不精确的。对于现场岩体而言,即使裂隙连通率和起伏度相同,在裂隙位置和开度不同的情况下,岩桥内部应力分布和损伤就会存在差异,其抗剪强度也会发生变化。因此,本次试验采用水泥浆为类岩石材料,浇筑不同裂隙位置和开度的岩体试件,分析直剪试验后各组试件的抗剪强度和裂隙扩展情况,主要得出以下结论:

1)裂隙对岩体的抗剪强度影响显著。在正应力同为0.5 MPa情况下,裂隙位于位置三时,1 mm开度试件抗剪强度为完整试件的40%~42%,2 mm开度试件抗剪强度为完整试件的56%~58%;裂隙位于位置二和位置四时,1 mm开度试件抗剪强度为完整试件的62%~64%,2 mm开度试件抗剪强度为完整试件的79%~83%;裂隙位于位置一和位置五时,1 mm开度试件抗剪强度为完整试件的85%~87%,2 mm开度试件抗剪强度为完整试件的92%~96%。

2)裂隙位置对试件的抗剪强度参数有主要影响。在裂隙连通率和起伏度一定的情况下,裂隙位于位置三时,1 mm开度试件黏聚力约为完整试件的40%,2 mm开度试件黏聚力约为完整试件的56%;裂隙位于位置二和位置四时,1 mm开度试件黏聚力约为完整试件的64%,2 mm开度试件黏聚力约为完整试件的82%;裂隙位于位置一和位置五时,1 mm开度试件黏聚力约为完整试件的85%,2 mm开度试件黏聚力约为完整试件的93%。而裂隙位置和开度对试件内摩擦角的影响不太显著,在2种开度、5个裂隙位置的情况下,试件的内摩擦角基本保持一致。

3)裂隙位置和开度影响岩体的裂隙面扩展和剪断面破坏特征。当裂隙位于位置三时,裂隙面主要发生剪切破坏,破坏面表面光滑,基本沿水平剪力方向扩展;当裂隙位于位置二和位置四时,裂隙面发生以剪切破坏为主的拉剪破坏,破坏面为平坦的台阶形,裂隙和试件端部出现张拉裂纹;当裂隙位于位置一和位置五时,裂隙面出现明显的张拉破坏特征,裂隙扩展面为粗糙的波浪形,上、下侧壁有条状碎块掉落,裂隙端部出现贯通至试件上、下端面的张拉裂纹。总体上,2 mm开度试件的裂隙贯通扩展程度与1 mm开度试件的相比,裂隙破坏贯通面整体起伏度更大,破坏面倾角更大。因此,试验中出现2 mm开度的裂隙试件抗剪强度大于1 mm开度裂隙试件的情况。

本次研究中仅对平直裂隙试件进行了试验分析,得到了裂隙位置和开度对岩体抗剪强度的影响规律。研究结果对加深裂隙岩体剪切破坏规律和破坏机制的认识、现场裂隙岩体抗剪强度的合理取值,均具有一定指导意义。后续试验将改变裂隙角度,进一步探究裂隙岩体的抗剪强度规律。