重型燃机燃烧室外壳加工工艺设计及基于遗传算法的切削参数优化

廖世超 杨晓兵 林平 肖章玉 张金生 陈磊

(二重(德阳)重型装备有限公司,四川 德阳 618013)

燃烧室外壳属于燃机的受热部件,是构成重型燃机燃烧室的关键零件,在国家“十四五”规划中,对重型燃机关键部件制造技术及工艺的国产化研究大力支持,可以预见未来我国将迎来F级、甚至是H级等更高端重型燃机技术的快速发展,也必将带动重型燃机装备市场需求的快速上升。但目前包括F级重型燃机燃烧室外壳在内的多数重型燃机零部件,基本依赖国外进口,国内鲜有相关加工文献记载,由于其具有工件尺寸大、壳体薄壁易变形、材料为GX23CrMoV12-1[1]新型高Cr耐热钢等特点,使得其对工艺路线的合理性要求极高,同时其还存在结构复杂、加工面多、加工区域分散等严重制约加工效率的特点。

在重型燃机燃烧室加工工艺研究方面,仅刘春伟等[2]应用电火花、高压水切割方式,对燃烧室的过渡段进行了相关加工工艺研究。在切削参数优化方面,有许多学者做了深入研究。陈虹松等[3]利用RSM试验法设定试验变量,并通过仿真软件建立的叶片Johnson-Cook模型完成了仿真,同时运用遗传算法对加工参数优化,获得了航空叶片最小变形下的最佳切削参数取值。Vijayakumar K等[4]在车削过程中,应用蚁群算法,以最低成本消耗为目标函数,得到了在稳定切削时的最优切削参数。剌朝阳等[5]以最大生产率为目标函数,建立相关数学模型,利用遗传算法,在Matlab软件中计算出了数控铣床在最大生产率条件下的最优切削参数。

针对重型燃机燃烧室外壳高效、防变形加工,本文通过分析加工特点,制定工序集中的工艺路线,以最高加工效率为目标函数,建立数学模型,采用遗传算法对最优切削参数进行求解,最终将加工工艺及优化的切削参数运用在实际生产中,获得了较好的效果。

1 燃烧室外壳结构分析

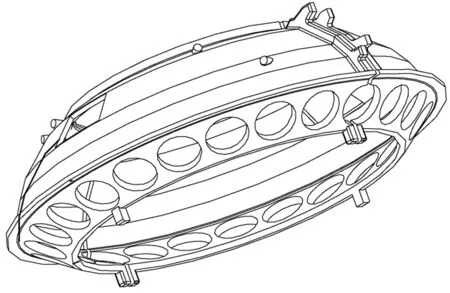

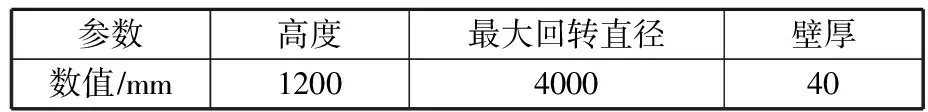

燃烧室外壳由外壳上半、外壳下半共同组成,其上下半主体结构均为回转体,且结构基本相同,仅法兰与外形上的凸起等存在细微差别,如图1所示。

燃烧室外壳均匀分布多个燃烧器孔,其回转直径大、壁厚薄,内部为全回转面,且无仍何加强筋等结构,主要尺寸如表1所示。

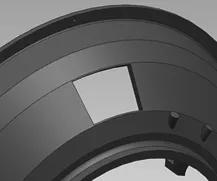

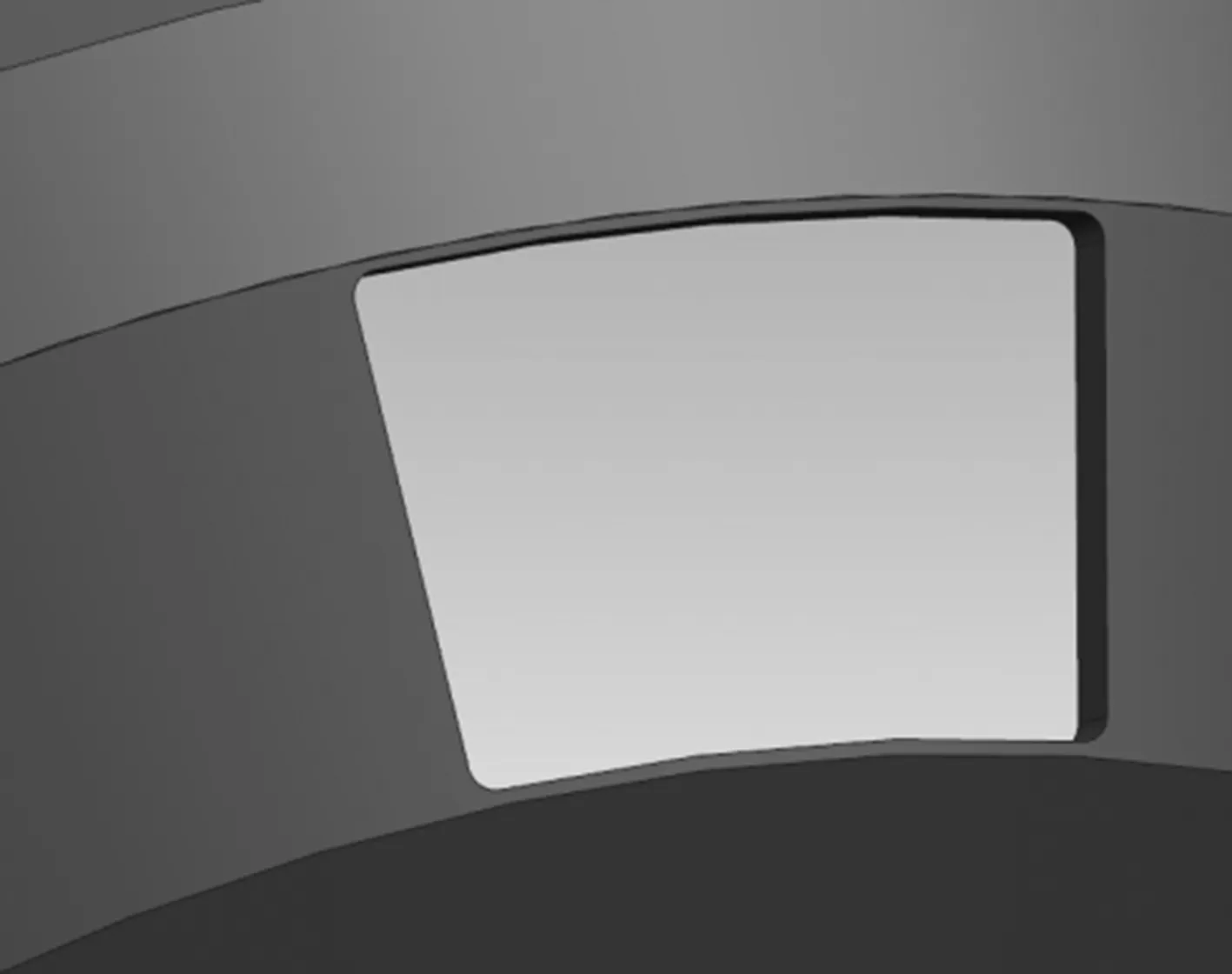

通过分析燃烧室外壳设计图纸,审查燃烧室外壳结构的工艺性,发现如图2所示,燃烧室外壳存在方形尖角孔结构,该形状的孔不便于机械加工,且该孔位置处在外壳的回转锥面上,不能采用简便和经济的方法实现加工。

图1 燃烧室外壳结构Figure 1 Combustion chamber outer casing structure

表1 燃烧室外壳主要尺寸Table 1 Main dimensions of combustionchamber shell

图2 燃烧室外壳方形孔Figure 2 Square hole of combustion chamber outer casing

如图2所示方形孔的四处转角,没有加工圆角,为尖角状态。孔在常规加工中,刀轴方向为沿孔分布面的法线,此为较容易且经济的加工方式。该方式刀具回转,利用刀具周向刀片切削,由于刀具必有一定大小的直径,故切削时,会在方形孔的四处转角位置残留一个固有圆角,该残留圆角的最小值就为刀具的自身半径。若要达到尖角加工状态,利用车间现有三轴龙门铣床或是三轴落地镗床,需调整刀轴垂直于孔分布面的法线,此时需购置小型铣头及小型铣刀盘,且需满足:

W≥D>d

(1)

式中,W为方形孔宽度,D为刀盘直径,d为包容铣头刀轴处的圆柱直径,即采用图3方式加工,显然该加工方式不经济且效率低。

由于该方形孔是燃烧室的检修孔,因此在不影响使用的前提下,将四处尖角修改为图4所示的R20圆角,一方面是便于加工,另一方面是避免尖角处的应力集中。

图3 方形孔尖角加工方式Figure 3 Processing method of square hole sharp corner

图4 方形孔尖角修改为R20圆角Figure 4 R20 fillet changed from square hole sharp corner

2 工艺过程设计

2.1 燃烧室外壳加工总体方案设计

燃烧室外壳由于采用铸造毛坯,余量较大,根据铸造提供数据,本次燃烧室外壳余量最多的部位达40 mm左右。若采用一次加工成型,则切削过程中的切削力及切削热都较大,因此所需的机床功率、夹紧力也大,这将引起工件产生受力变形、受热变形及较大的切削残余应力,这些问题对壁厚较薄的燃烧室外壳影响更为强烈,为此设计燃烧室外壳加工总体方案如图5所示。

图5 加工方案Figure 5 Processing scheme

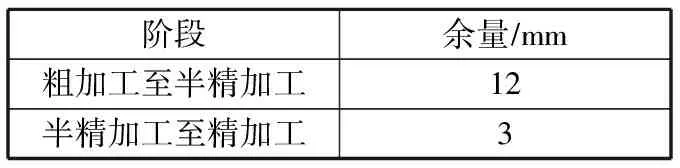

该方案特点为各加工阶段分开,粗加工阶段至半精加工阶段、半精加工至精加工阶段的热处理,一方面是提高工件性能,另一方面是借用两次热处理,充分消除加工中产生的残余应力,进一步控制加工变形;同时划分加工阶段也使切削余量细分为粗加工余量、半精加工余量、精加工余量,各加工阶段的余量选取结合热处理变形经验数据及手册[6]选取如表2所示。

表2 燃烧室外壳余量划分Table 2 Division of combustion chambershell allowance

在粗加工阶段由于去除的余量较多,因此对加工设备的要求主要以效率为主,选用精度一般但功率较大的设备,在半精及精加工阶段则选用精度较高的设备。

燃烧室外壳粗加工的目的在于为后续加工提供较准确的定位基准,同时一些燃烧室外壳的关键表面例如水平中分面、内腔回转锥面、轴向两端面等,在粗加工后,也利于进行超声检测而及早发现缺陷,便于在精加工前进行修补。在燃烧室外壳半精加工阶段,主要完成一些非关键表面例如法兰外轮廓、外表面凸台、检修孔等表面的最终加工,同时对重要表面进行留量加工,保证最后精加工余量均匀。在精加工阶段,对内腔回转锥面、水平中分面、轴向两端面等进行最终加工,有效保证这些重要表面的精度及粗糙度。

2.2 燃烧室外壳粗加工基准选择

图6为燃烧室外壳的铸造毛坯,为保证燃烧室外壳非加工面余量均匀,粗基准的选择原则,需保证非加工面余量均匀。

图6 燃烧室外壳铸造毛坯Figure 6 Casting blank of combustion chamber outer casing

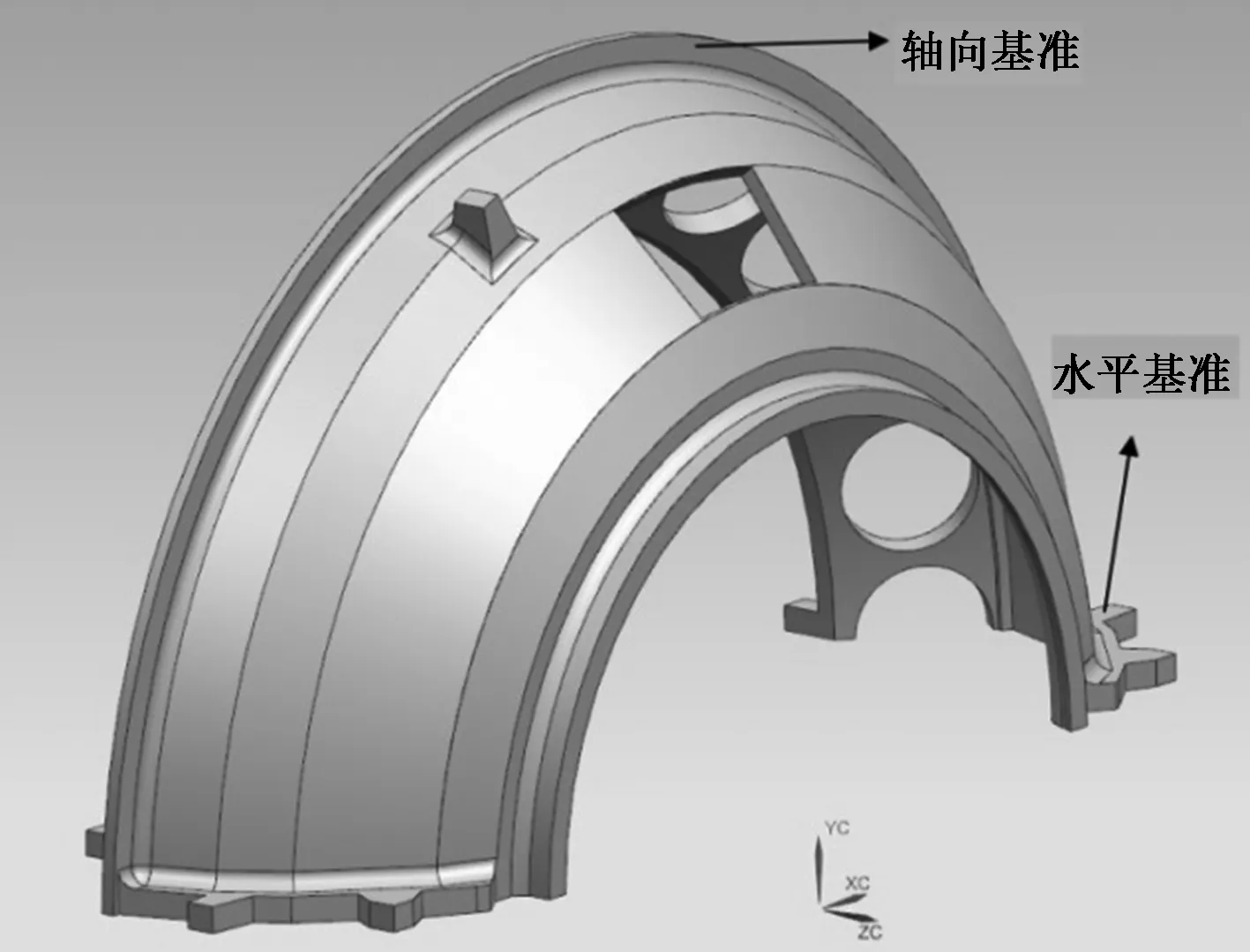

结合图纸加工要求及铸造工艺,选取平整、没有冒口的中分面法兰背面,外圆法兰侧面分别作为燃烧室外壳的水平及轴向基准,如图7所示。

由于燃烧室外壳大体呈对称结构,故选取如图8所示,为对分基准,加上前述水平及轴向基准,燃烧室外壳在X、Y、Z方向的粗基准均已确定。

图7 水平与轴向粗基准Figure 7 Horizontal and axial coarse datum

图8 对分粗基准Figure 8 Bisection coarse datum

为确保粗基准在粗加工阶段的合理性,需结合划线机验证其准确性,即以粗基准为检测基准,利用划线机复查所有加工面余量,复查结果如图9所示。

经过检测,知在该粗基准下,燃烧室铸件毛坯余量较均匀,没有缺少余量的加工面。

图9 划线机检测结果Figure 9 Test results of scriber

2.3 精加工基准的选择

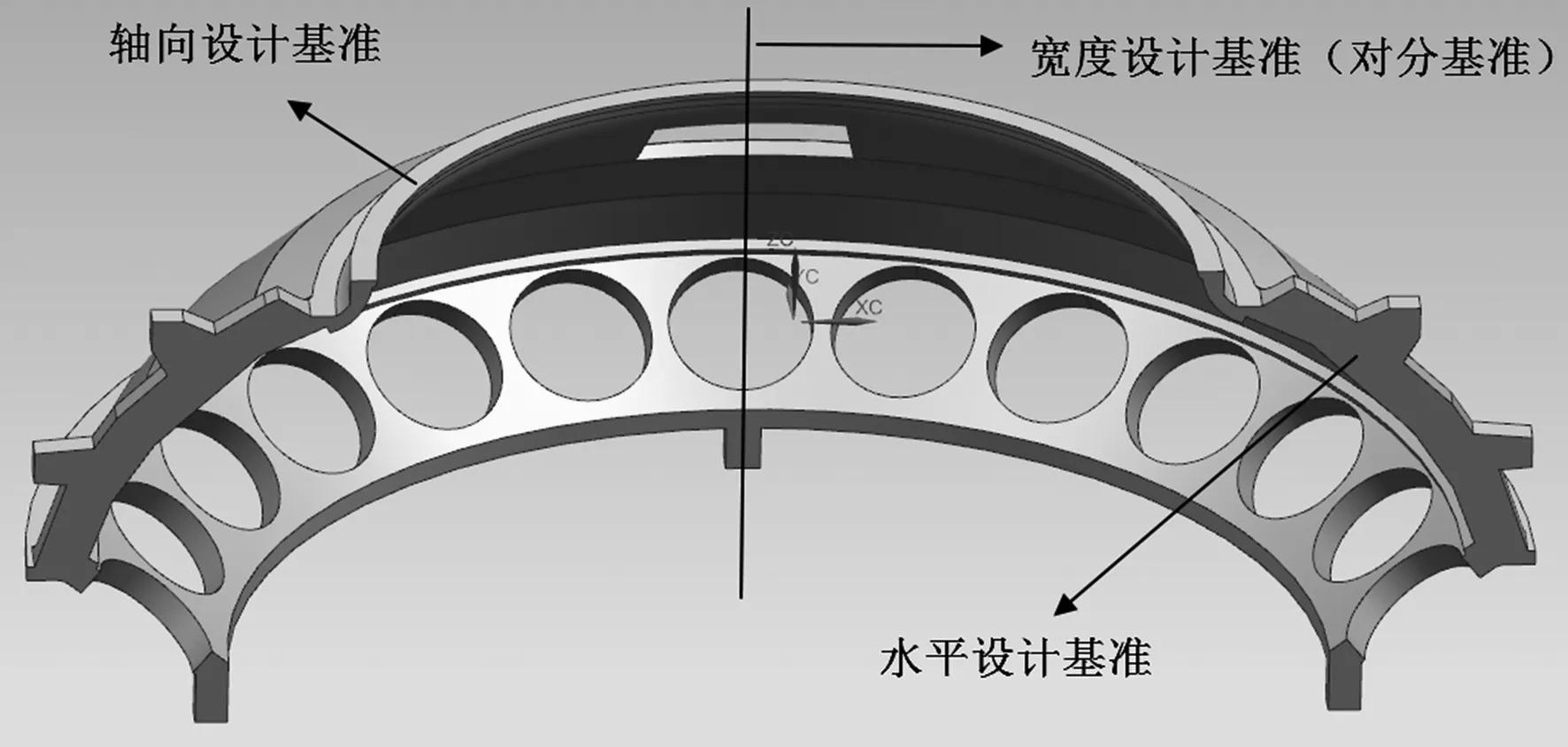

由基准重合原则,选择图纸设计基准作为加工基准,图纸设计基准如图10。

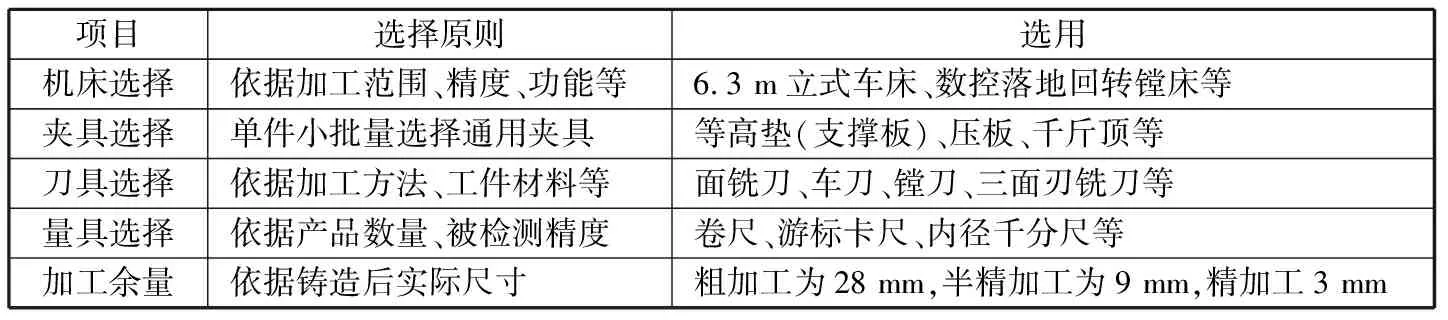

表3 燃烧室外壳工序设计主要内容Table 3 Main contents of combustion chamber outer casing process design

选择如图10设计基准作为燃烧室外壳精加工基准,有以下两点优势:

(1)选设计基准作为精加工基准,避免加工尺寸换算误差;

(2)选用该精加工基准,在装夹及定位时可靠,对刀方便。

图10 设计基准Figure 10 Design basis

2.4 燃烧室外壳加工工序设计

由前述知,燃烧室外壳为提高材料性能、降低切削应力、减小变形量等,在加工方案总体设计中安排了两次热处理,同时由于燃烧室外壳外形尺寸较大,结合车间实际情况只能采用工序分散制造方式,该方式对设备功能集成度要求较低,且不需要设计专用夹具,满足单件、离散型制造车间的现状。

对于燃烧室外壳,本次工序设计主要考虑如表3所示。

具体工序如下:

01划:定粗加工粗基准—02镗:加工基准带—03划:划线机检测,修订粗基准—04镗:加工精基准—05车:粗加工回转面—06镗:粗加工非回转面—07检测:检测零件内部缺陷—08热处理—09划:检测变形,定半精加工基准—10车:半精加工回转面—11镗:半精加工非回转面—12热处理—13划:检测变形,定精加工基准—14车:精加工回转面—15镗:精加工非回转面—16检测:检测零件表层缺陷—17检测:检测最终尺寸。

3 切削参数优化

考虑到重型燃机燃烧室外壳为单件式生产,且无相关加工文献,因此根据常规模式,其加工的切削参数多由操作者自行决定[7],而操作者在加工中都是依靠经验选取切削参数,这些所选的切削参数往往不是最优的一组组合,将使机床本身并没有发挥其足够的效能,同时造成加工过程缓慢、刀具消耗增大。同时由于重型燃机燃烧室外壳加工面大、多,故对其加工过程的切削参数优化,对提高其加工效率、降低加工成本具有重要的意义。

3.1 切削过程数学模型

本次切削参数优化,只针对镗床对重型燃机燃烧室外壳的外表面加工,因为该部位需要用到计算机辅助编程加工,可优化性强,且具有代表性。

(1)加工过程可变量确定

在整个燃烧室外壳外表面加工过程中,主要存在切削速度(转速)、走刀速度、轴向切削深度ap、径向切削深度ae,共计四个可变量。其中轴向切削深度直接影响加工后表面的残余高度,需结合图纸粗糙度、切削后可打磨性、刀具刚性、经济性等因素选取,此处ap参照经验取为1 mm。同时,由于该部位的加工在粗加工阶段,其径向切削宽度就为:毛坯实际尺寸(径向)与加工后的尺寸之差,由于刀盘宽度比余量大,采用一次走刀成形即可,根据毛坯余量知ae为10 mm。故此处主要对可变量、切削速度与每齿进给量进行优化,可将其指定为vx与fx。

(2)目标函数的确定

本次优化的目的为,通过优化切削参数,提高燃烧室外壳的加工效率,而切削过程时间构成为[8]:

(2)

式中,tj为总加工时长,tq为切削时长,th为单次换刀时长,ts为刀片寿命,tf为其余辅助时长。

其中刀片寿命与切削参数关系为[9]:

ts=CTvxtfytaeztapwt

(3)

式中,CT为影响刀片寿命主参数,v为切削速度,f为每齿进给,ae为径向切削宽度,ap为轴向切削深度,xt、yt、zt、wt为各对应参数的影响系数。

按最大生产率确定目标函数,同时排除常数辅助时长影响,建立函数为[3]:

(4)

式中,L为铣削长度,根据CAM编程知,此次燃烧室外壳外表面加工总长度约为3 748 750 mm;D为刀具直径,本次使用∅400 mm切刀盘;th为15 min。同时根据文献[10],查阅公式(4)中各系数值,进一步化简公式(4)为公式(5)。

(5)

(3)约束

在实际中,vx与fx取值受转速、最大进给力、粗糙度等多个条件约束,查阅文献[10]及加工机床参数,化简整合各约束条件,得vx与fx取值范围满足:

0≤vx≤1004.8

(6)

0≤fx≤0.3

(7)

vx0.1fx0.8≤30

(8)

vx1.1fx0.8≤25500

(9)

由于该数学模型存在区域约束,处理方式为[11]:将搜索空间的大小加以限制,使得在搜索空间中一个个体的点与解空间内一个可行解的点有一一对应的关系。

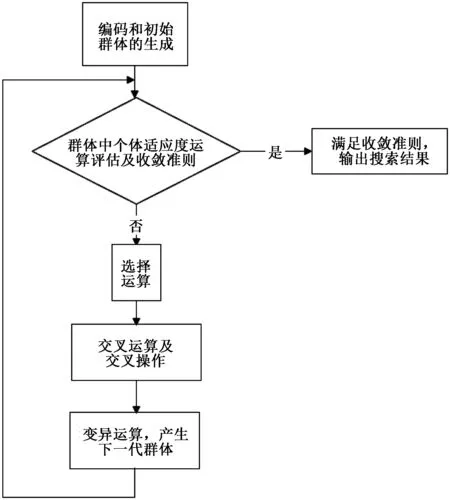

3.2 遗传算法简介

所谓遗传算法,其术语源自自然遗传学。于1975年,由美国的Holland J教授提出,是基于自然选择原理、自然遗传机制和自适应搜索的算法。遗传算法也可简称为GA。GA启迪于生物学的新达尔文主义(达尔文的进化论、威茨曼的物种选择学说和孟德尔的基因学说),其算法模仿物竞天择、优胜劣汰、适者生存的生物遗传和进化的规律性[11]。

其运算的基本流程如图11所示。

3.3 优化计算

利用上述算法及原理,借助相关软件计算,计算时可取population size为50,采用轮盘赌注法,选取crossover fraction为0.8,变异率0.02,下一代群体取为400代(总计算次数为400次)。

建立适应度函数为:

(10)

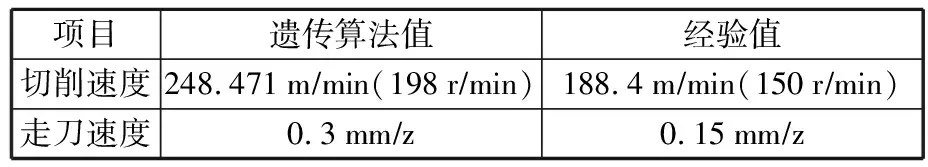

通过计算,在84次迭代计算后,本次结果趋于收敛,将结果与经验取值对比如表4所示。

图11 GA算法流程图Figure 11 GA algorithm flowchart

表4 燃烧室外壳外表面加工切削参数优化表Table 4 Optimization table of machining andcutting parameters for outer surface of combustionchamber outer casing

将上述结果带入公式(5)计算得,优化后的加工时间较取经验值所需加工时间缩短52.56%。

图12 燃烧室外壳外表面加工Figure 12 Outer surface processing of combustion chamber shell

4 现场应用

图12所示为燃烧室在车间,应用TK6920×154数控落地铣镗床加工外表面,加工中,由于在切削参数优化时,未考虑振动、刀片材质与工件材质与手册经验公式中有些许偏差等情况,故在实际加工时,根据现场工况,切削参数在优化值的基础上有所降低,但均比经验值高,实际切削速度为175 r/min、走刀速度为0.25 mm/z,故优化值与实际切削速度误差为13%、与实际走刀速度误差为20%。

5 结论

以重型燃机燃烧室外壳加工为研究对象,为提高加工效率、控制加工变形,对该燃烧室从分析结构、划分余量、确定加工阶段等方面,开展了加工工艺研究。同时运用遗传算法,以最大生产率为目标函数,对燃烧室外壳外表面加工切削参数的切削速度与走刀速度进行了优化,其优化后的切削参数较经验参数有显著提升。通过结合现场工况,对所优化的切削参数调整应用于实际加工,证明了采用遗传算法优化的切削参数具有可行性。结论如下:

(1)为提高重型燃机燃烧室外壳加工效率、控制加工中变形,划分3个加工阶段,对加工余量也进行3次划分,采用工序集中方式利用在一道工序尽可能多的加工更多的加工面,且充分利用车间通用设备资源,降低对专用设备的依赖。

(2)采用遗传算法优化燃烧室外壳外表面加工过程中的切削参数,在切削参数f=0.3 mm/r、vc=198 r/min条件下,使加工时间较采用经验参数的方式缩短52.56%。

(3)在现场实际加工中,调整实际切削速度为175 r/min、走刀速度为0.25 mm/z,优化值与实际切削速度误差为13%、与实际走刀速度误差为20%,该部分误差受刀片材质、工件材质与手册经验公式中偏差与振动等情况的影响。