基于数值模拟的300M钢摇臂模锻件锻造工艺研究

徒延萍 张富淇 张海成,3 谢小川 乔燕燕

(1.中航西安飞机工业集团股份有限公司,陕西 西安 710089;2.中国第二重型机械集团德阳万航模锻有限责任公司,四川 德阳 618000;3.重庆大学材料科学与工程学院,重庆 400000)

随着科技的发展,对锻件生产提出了新的精益制造要求,特别是对大型锻件,若能实现精益制造,可大幅度降低生产成本、提升材料利用率并能提升锻件质量。

300M钢是一种低碳低合金超高强度钢,材料室温屈服强度≥1800 MPa,抗拉强度可达到1860~2070 MPa[1-3]。因其强度高、横向塑性好、断裂韧性高、疲劳性能好、抗腐蚀性能好等特点,300M钢成为最常用的飞机起落架用材料。精益锻压技术具有一定的先进性,主要体现在对锻件生产过程中所涉及的锻压工艺、锻压设备以及对锻件材料质量的控制等诸多方面,为各行业承力结构提供优质、精密、高效、环保、低成本的锻件。模锻成形工艺可实现大吨位、复杂锻件的生产,并且能达到减少火次、缩短工艺流程、降低成本的目的。利用棒料进行多工步变形,获得与终锻件形状相近的荒坯,通过模锻压制最终成形终锻件,可代替自由锻工艺生产锻件,获得组织均匀的模锻件同时也为金属流线等的级差控制奠定了基础[4-7]。

300M钢摇臂锻件,原生产工艺为自由锻,锻件重量高、加工量大,生产成本高且效率较低。基于上述问题,为降低生产成本、提升工作效率、保证锻件生产过程稳定性,本研究拟采用模锻成形工艺代替原自由锻工艺。通过对模锻件的随形精益设计,实现锻件重量减轻605 kg;结合实际生产经验采用数值模拟技术,制定了锻件的模锻成形工艺方案,很好地保证了锻件生产过程的稳定性;此外,实现原材料消耗减少68%,大幅降低了产品制造成本。最终通过实际生产验证,实现了通过模锻成形工艺降本增效的目的,并且锻件质量得到了提升。

1 工艺方案制定

1.1 锻件设计

摇臂零件结构如图1(a)所示:零件整体呈“T”形,外廓尺寸较大,最大尺寸达800 mm;横轴细而长、长度和直径比达9.5;纵轴截面变化剧烈,杆部中间有200 mm高包,且附近有横向延伸50 mm凸台。横轴和突出高包成形难度极大。

传统的摇臂产品生产采用自由锻件,如图1(b)所示,采用沿最大轮廓“包裹式”设计,高包位置下台阶成形,性能测试位置在纵轴的末端。该自由锻件的主要成形难度为:(1)杆部分料难度大,极易形成端面“窝心”,需通过增加敷料保证分料尺寸、消除缺陷;(2)横轴的尺寸对高包的位置有很大影响,导致高包向尾部窜动而不能满足锻件外形要求。传统的自由锻成形有材料消耗高、报废率高等劣势。

随着锻件进入批量生产阶段,传统的生产方式已经不能满足低成本、高稳定性、高质量的要求。本文以摇臂锻件为研究对象,将自由锻件改制为模锻件,随形设计的模锻件如图1(d)所示,形状复杂程度达到S4复杂等级。为满足机械加工要求,纵轴头尾增加了工艺夹头,性能测试与自由锻件相同,位于纵轴末端。模锻件的成形难度为:(1)“十”字形的荒坯制备;(2)细长支臂和杆部高包的成形。

1.2 锻件成形方案

合理的模锻件成形方案需考虑材料的成形特性、荒坯形状与终锻件的匹配性等因素。良好的荒坯形状是保证锻件成形的关键因素,荒坯形状与终锻模具型腔的设计直接影响锻造过程中金属的流动情况,最终影响着锻件的成形[8-9]。合理的荒坯设计能有效控制金属在十字支臂位置以及杆部高包位置的流动方向,可获得充填良好、流线完整、变形均匀的锻件,此外,还能实现锻件一次模锻成形,减少锻造成形火次,有效保证锻件的性能[10-11]。基于此,本文采用数值模拟软件开展方案制定、工作优化,进行工艺细节规划和应用环境验证,反复分析产品制造的可行性、可操作性。

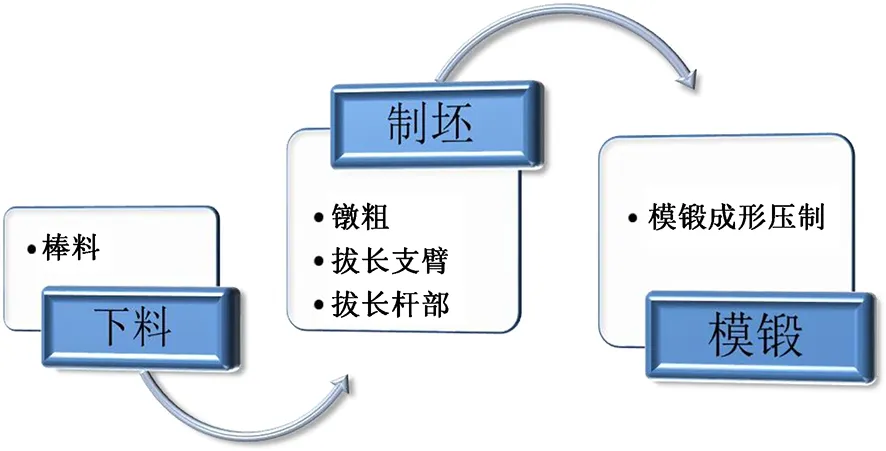

最终确定模锻成形方案如图2(a)所示,具体成形过程为:(1)采用专用的镦粗工装,对棒料进行镦粗头部,保证镦粗后头部长度及直径满足荒坯十字支臂位置尺寸要求,镦粗后荒坯形状如图2(b)所示;(2)采用平砧对荒坯杆部进行分段拔长,拔长后保证荒坯杆部长度及截面尺寸分配满足锻件成形的需求,在锻件高包位置相应的荒坯截面尺寸应能保证锻件高包的充填,荒坯支臂拔长后形状如图2(c)所示;(3)继续对荒坯十字支臂进行拔长,先拔长杆部、再对支臂位置进行拔长,此种方式更方便支臂拔长的操作、提升拔长效率,并能保证荒坯交叉位置无折叠、裂纹等缺陷的产生,荒坯杆部拔长并修整后的形状如图2(e)所示;(4)将“十”字形荒坯放入模具型腔,实现一火次锻造成形,可有效避免多火次成形的不确定因素,达到提升效率、保证锻件性能的目的,压制完成后模锻件形状如图2(f)所示。

(a)模锻成形方案

锻件数值模拟成形温度场如图3所示,由图3(a)、(b)锻件表面及截面温度场分布情况可知,锻件整体温度范围为900~1130℃,从锻件表面到芯部,温度逐渐降低。与模具接触的锻件表面,由于热交换造成了一定的热量损失,表面温度较低,约为865~950℃,锻件内部温度最高1130℃,无过热现象。

锻件数值模拟成形应变场如图4所示,由图4(a)、(b)锻件表面及截面应变场分布情况可知,锻件飞边区域应变最大,锻件等效应变在高包位置附近明显大于锻件其他位置,主要是因为在该区域附近,锻件的形状差异导致其成型过程中变形剧烈,产生的应力应变增加。根据应变图可知,最终成形时锻件本体的真应变均小于1.5,在可控范围之内,满足要求。由锻件整体应变分布情况可知,锻件除高包区域外,其余位置等效应变分布均匀性相对较好。

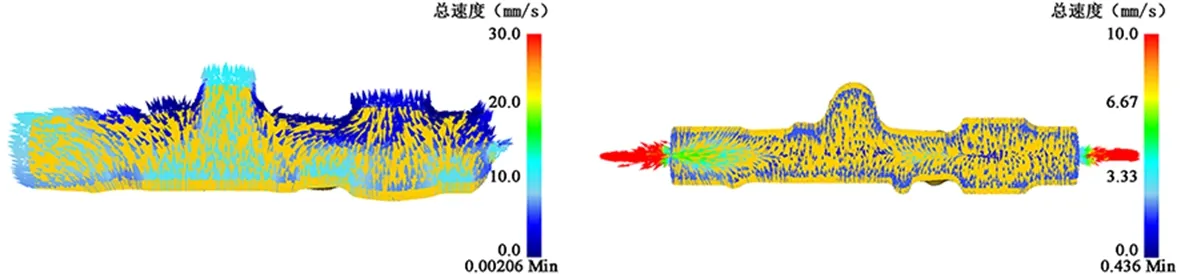

锻件典型特征位置金属流动情况如图5所示。图5(a)、(b)为锻件高包位置金属流向,图5(c)、(d)为锻件十字支臂位置金属流向,两处特征均为锻件较难成形位置,充填较晚。由图5(a)、(b)可知,锻件高包在初期为反挤成形,金属向上流动,后期为镦粗成形,金属向下流动,当金属向下流动时,说明高包位置完全充满;由图5(c)、(d)可知,锻件支臂位置金属从芯部向两侧流动,随着上、下模距离的逐渐减小,金属向两侧流动速度逐步降低,在锻件支臂充填完成时,两侧金属均向锻件分模面位置流动。

图6所示为锻件高包位置流线情况,由图可知,高包位置金属流线流畅、平滑、随形,杆部与高包位置有序过渡,未出现明显的间断区域,未出现紊流、涡流、穿流等情况。相对于该高包位置流线为切断状态的自由锻件,具有明显的优势,该区域力学性能将明显优于自由锻件。

(a)锻件成形结束时高包特征

2 生产验证

通过数值模拟,确定锻件生产在压机上进行模锻,在快锻机上进行制坯。锻造生产工艺流程具体为:棒料镦粗→支臂拔长→杆部拔长→支臂拔长→修整→模锻成形→热处理→取试→理化检测。锻造完成后锻件实物如图7所示。摇臂模锻件锻造完成后,表面无裂纹、折叠等表面缺陷,锻件满足相关技术条件要求,已实现模锻件的批量生产,有效地提高了生产效率,降低了生产成本。

3 理化结果

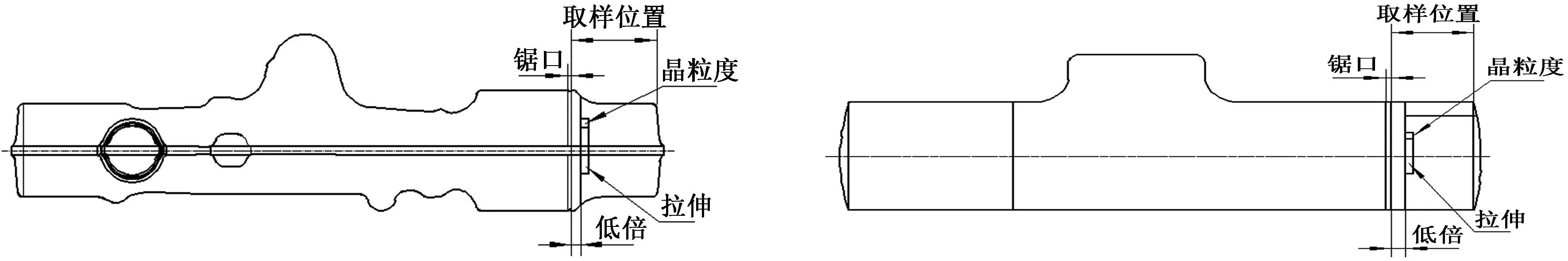

按照标准要求,对所生产批次锻件进行晶粒度测试、宏观组织检测以及室温拉伸性能测试。模锻件的取试位置与自由锻工艺所生产锻件取试位置保持一致,均在锻件端头位置,取试位置如图8所示。

表1所示为自由锻件以及本研究所生产模锻件晶粒度以及宏观组织检测结果。由表中微观照片结果可知,模锻件晶粒度为7.5级,自由锻件晶粒度为8级,均满足ASTM E112-13标准要求,检验合格。由表中宏观照片可知,锻件截面均无缩孔、裂纹、疏松、偏析、夹杂物以及其他缺陷,均不差于ASTM A604宏观照片,满足AMS 6417标准要求。

图9 锻件强度性能对比Figure 9 Comparison of forging strength performance

表2所示为原自由锻工艺以及本研究采用模锻工艺生产锻件的4组试样室温拉伸性能结果平均值。AMS 6417标准要求锻件屈服强度≥1517 MPa,抗拉强度≥1862 MPa,断后伸长率≥8%,断面收缩率≥30%,由表2可知,两种工艺生产的锻件室温拉伸性能均能满足标准要求,且均有一定的富裕量。图9所示为自由锻件与本研究所生产模锻件的抗拉强度及屈服强度结果,对比两种工艺锻件强度性能结果,模锻件抗拉强度均值为2032 MPa,且结果均≥2000 MPa,屈服强度均值为1721 MPa,且结果均≥1700 MPa;原自由锻工艺生产锻件的抗拉强度均值为2002 MPa,屈服强度均值为1682 MPa;结果可知,模锻件力学性能优于自由锻件,这与两种成形工艺变形过程的差异有关,且模锻流线连续、随形等特点,都能保证锻件良好的性能。

表2 锻件室温拉伸性能对比Table 2 Comparison of tensile propertiesof forgings at room temperature

4 结论

(1)本研究借助数值模拟技术获得了锻件的模锻成形工艺。通过荒坯形状以及工装的合理设计,保证了制坯工艺的稳定性以及荒坯的一致性。合理的荒坯形状进一步保证了模锻一火次成形,大幅缩短了模锻生产流程,锻件生产效率明显提升、成本得到有效控制。

(2)采用本文所述模锻工艺生产的锻件,充填效果良好、无表面缺陷,温度场、应变场分布合理且均匀性较好,金属流线流畅、平滑、随形,杆部与高包位置有序过渡,未出现紊流、涡流、穿流等情况。

(3)采用该工艺生产的300M钢模锻件组织、性能均满足标准要求且有一定富裕量,与自由锻工艺生产的锻件性能相比,强度相对较高,模锻工艺优于自由锻成形工艺。