2 种不同形态的Mg-0.12Ca-0.08Ba镁合金的腐蚀行为研究

刘 杰,董 理

(1.深圳职业技术学院机电工程学院,广东 深圳 518055;2.重庆大学材料科学与工程学院,重庆 400044)

0 前 言

镁合金是密度较小的金属工程结构材料,在交通、航空、航天、军事、医疗等领域有大量的应用[1-3]。在目前常用的各种变形加工技术中,挤压适用于生产不同截面形状的型材,满足个性化需求,且适用于工业化、商业化连续大批量生产。在轻质合金中,挤压成形铝合金已经广泛应用[4-7]。然而,尽管镁合金挤压型材技术发展已有60 多年,但目前挤压成形镁合金产品应用很少,如2004 年镁合金挤压型材占镁合金年总产量的1.5%,2013 年仅占约3.0%__[8]。镁合金挤压型材的低占有率主要归咎于镁合金的变形能力较差、耐腐蚀性差及较高的生产成本[9-13]。

镁及其合金因其具有优秀的生物和力学性能,在医用可降解金属植入领域具有非常广阔的应用前景。但是因其在富含Cl-的复杂生理环境中(pH =7.4 ~7.6)耐蚀性差,易降解,对其临床应用产生了很大的限制。所以对经不同加工工艺处理的试样进行腐蚀性能的研究是十分必要的。合金化、变形及热处理是改善镁合金力学及耐蚀性能的常用手段,但过高的合金含量可能会增大合金的变形加工难度,引入的第二相也会对腐蚀性能产生影响。低合金化设计不仅有利于镁合金后续加工变形,同时有利于降低成本并保持镁合金低密度的优势。Ca 的密度为1.55 g/cm3,Mg-Ca 合金保持了较低密度的优点,Ca 的加入还可以降低镁熔体的可燃性,此外,释放的Ca 组分有利于骨植入再生。凭借这些优点,Mg-Ca 二元合金有望成为高性能生物材料最有前景的候选材料之一[14]。此外,在镁合金中,除稀土元素外,在其他所有可能的合金化元素中,Ca 元素是唯一具有相当于RE 原子半径的大原子半径元素[15]。因此,Ca有望在晶界或位错处产生明显的偏析,从而在合金强化过程中起着关键作用。Yasi[16]采用第一性原理计算了63 种元素对Mg 固溶体临界分切应力值的影响,发现Ba元素能够增大基面滑移的临界分切应力,提升合金性能。当前,一些低合金含量镁合金展现出优异的性能[17],但尚未见低合金含量Ba 元素镁合金的研究。因此,本研究设计了一款新型低合金含量的Mg-0.12Ca-0.08Ba 镁合金,研究了其挤压态及挤压退火态的腐蚀行为。

1 实 验

1.1 材料的制备及处理

以99.95%(质量分数)纯镁、Mg-20%Ca(质量分数)中间合金、Mg-20% Ba(质量分数)中间合金为原料,使用半连续铸造法制备了Mg-0.12Ca-0.08Ba (质量分数)合金铸锭。随后将合金铸锭切成φ80 mm、长50 mm 的圆柱。挤压前合金铸锭在400 ℃电阻炉内保温1 h,直接在XJ-500 型卧式挤压机上一次常规快速挤压成形,挤压温度400 ℃,挤压速度为5 m/min,挤成直径φ16 mm 的棒材(以下简称挤压态试样)。将挤压态棒材400 ℃退火90 min,获得挤压退火态样品(以下简称退火态试样)。

1.2 试件的测试表征

采用线切割将不同状态合金加工成小样进行腐蚀试验。各取挤压态、退火态3 个试样,分别在25 ℃的3.5%NaCl 溶液中浸泡1,2,4 h,并在腐蚀实验后直接采用JOEL JSM-7800F 型场发射扫描电子显微镜拍摄腐蚀表面形貌,并用扫描电镜附带的EDS 能谱进行成分分析,采用OLS4000 型激光共聚焦扫描显微镜对样品表面粗糙度进行表征。

电化学阻抗谱(EIS)测试是在室温条件下使用Parstat 4000 A 电化学工作站完成的,采用铂电极、饱和甘汞电极和测试工作样品构成的三电极体系,电极浸泡在3.5%标准NaCl 溶液中。实验前,先进行约1 000 s的开路电位测试,待系统稳定后,再进行电化学阻抗谱测试。扫描区间为1.0×(10-1~105) Hz,正弦波交流电位的振幅设置为5 mV。利用Zview 软件拟合实验数据,并建立合适的等效电路图。析氢实验同样在3.5%NaCl 溶液中进行,收集80 h 内的析氢量。

2 结果与讨论

2.1 腐蚀形貌

图1 为低合金含量Mg-0.12Ca-0.08Ba 合金挤压态试样以及退火态试样在NaCl 溶液中浸泡不同时间的腐蚀形貌,如图1a,1d 所示,当合金试样浸泡1 h 后,可以清楚地看到2 种不同试样表面开始出现局部的点蚀,在合金表面也堆积了亮白色不少腐蚀产物,说明试样经历了不均匀腐蚀,挤压态合金较退火态合金的点蚀面积更大,腐蚀更剧烈。随着浸泡时间延长至2 h,表面堆积了更多腐蚀产物的同时也可以看到大大小小的黑色腐蚀凹坑,有报道称这是因为在浸泡试样在浸泡过程中发生了微电偶腐蚀所导致的[12,13],在浸泡时间为2 h时在挤压态合金(图1b)和退火态合金(图1e)中仍存在少量未被腐蚀的区域。当浸泡时间延长至4 h 后,观察到的合金表面已经基本被全部腐蚀,同时腐蚀堆积产物也更多更厚,说明腐蚀程度更加严重但比较均匀。

图1 Mg-0.12Ca-0.08Ba 镁合金不同腐蚀时间的SEM 形貌Fig.1 Corrosion surface SEM morphology of dilute Mg-0.12Ca-0.08Ba magnesium alloy at different time

2.2 腐蚀产物

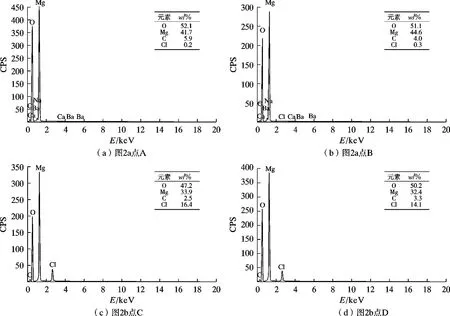

图2 为2 种Mg-0.12Ca-0.08Ba 合金浸泡4 h 后的SEM 形貌。从图2 可以看出试样表面几乎被大量的块状和小颗粒状的沉积物所覆盖,腐蚀产物为许多层片状的白色块堆积而成。对图2 中A ~D 区域进行EDS测试,结果如图3 所示。通过EDS 检测发现这些白色沉积物主要由O 和Mg 元素组成,表明在Mg-0.12Ca-0.08Ba 合金浸泡腐蚀后腐蚀产物的成分主要是MgO。这些腐蚀物生成后,会沉积在合金的表面进而降低合金试样的腐蚀速率,在合金表面形成一层均匀的腐蚀产物。Mg 与NaCl 溶液之间的反应产物必定会有Mg(OH)2,但氢元素原子质量较轻,所以EDS 分析中无法采集到氢元素。

图2 Mg-0.12Ca-0.08Ba 合金浸泡4 h 后的SEM 形貌Fig.2 The SEM results of the dilute Mg-0.12Ca-0.08Ba alloy immersed in NaCl solution for 4 h

图3 Mg-0.12Ca-0.08Ba 合金浸泡后的EDS 结果Fig.3 EDS results of the immersed Mg-0.12Ca-0.08Ba alloy

2.3 腐蚀表面粗糙度

图4 是Mg-0.12Ca-0.08Ba 合金挤压态和退火态试样在浸泡不同时间后得出的表面形貌,可以看出,在浸泡1 h 的挤压态合金(图4a)中可以明显的看到有腐蚀孔洞出现,随着在腐蚀液中浸泡时间的延长,合金的表面腐蚀加剧,在浸泡2 h 的时候仍有少部分区域未被腐蚀,但在浸泡4 h 后,合金表面已经完全被腐蚀。与挤压态合金相似,退火态的合金同样经过腐蚀液浸泡4 h后表面被完全腐蚀。

图4 Mg-0.12Ca-0.08Ba 镁合金不同时间腐蚀形貌分析Fig.4 Analysis of corrosion morphology of low alloy content Mg-0.12Ca-0.08Ba magnesium alloy at different time

为了更准确地表征合金在腐蚀后的表面形貌,对合金进行了表面粗糙度的分析。如图5 所示,挤压态和退火态合金的表面在浸泡1 h 时为局部点蚀,随着浸泡时间的延长,腐蚀面积逐渐扩大,在浸泡2 h 时,产生了大量局部腐蚀,而在浸泡4 h 时,合金表面已经被完全腐蚀。对浸泡后的合金选取不同的区域测试了其线粗糙度(如表1 所示),表1 中数据为3 条不同线位置处粗糙度的平均值。由实验结果可知,随着腐蚀时间的延长,合金表面的线粗糙度也随之增加。

图5 低合金含量Mg-0.12Ca-0.08Ba 镁合金不同腐蚀时间表面粗糙度的分析Fig.5 Analysis of corrosion surface roughness of dilute Mg-0.12Ca-0.08Ba magnesium alloy at different time

表1 不同腐蚀时间合金的表面线粗糙度Table 1 Surface line roughness of alloys with different corrosion time

使用共聚焦显微镜对不同试样的三维形貌进行了观察,如图6 所示,对试样进行表面检测的扫描区面积为640 μm×640 μm,该测试方法的扫描面积比大多数使用原子力显微镜的面积要大,因此其测试结果更加准确。选取每个试样3 个不同区域做面粗糙度测试,计算其平均值,其计算结果如图7 所示。如图6 所示,灰色代表试样表面凸起的部分,灰色越深,代表试样表面起伏越大,也就代表着合金试样表面粗糙度越大。对比不同工艺获得的合金3D 表面粗糙度分析可知,挤压态合金在1 ,2 ,4 h 的表面面粗糙度分别为2.416,3.009 ,4.174 μm,而退火态的为1.082,1.692,2.500 μm,腐蚀时间越长合金表面的面粗糙度越大,整体而言,退火态合金在各个不同时间腐蚀后其表面比挤压态的更平整,这可能与退火后其结构更为均匀,点蚀的形成与扩张较慢有关。

图6 Mg-0.12Ca-0.08Ba 镁合金不同腐蚀时间的三维形貌Fig.6 The 3D morphologies of dilute Mg-0.12Ca-0.08Ba magnesium alloy at different time

图7 低合金含量Mg-0.12Ca-0.08Ba 镁合金不同腐蚀时间的面粗糙度Fig.7 Analysis of corrosion surface roughness of dilute Mg-0.12Ca-0.08Ba magnesium alloy at different time

2.4 腐蚀析氢分析

析氢量是镁及镁合金模拟海水(3.5%NaCl 溶液)腐蚀时的一个重要参考指标。Mg+2H2O =Mg2++2OH-+H2↑是镁合金在中性模拟海水腐蚀溶液中发生腐蚀反应时的主要化学反应。因此,镁合金的腐蚀速率可以通过收集镁腐蚀反应的主要阴极产物氢气来进行评价。

图8 为2 种低合金含量Mg-0.12Ca-0.08Ba 镁合金试样在3.5%NaCl 溶液中浸泡80 h 的时间内,累计氢气的体积与浸泡时间的变化曲线。

图8 2 种Mg-0.12Ca-0.08Ba 合金在NaCl溶液中的累计析氢曲线Fig.8 Hydrogenevolution curves of dilute Mg-0.12Ca-0.08Ba alloy in NaCl solution

由图可见,随着浸泡时间的延长,试样的累计析氢量有明显增加的趋势,但是析氢曲线的斜率逐渐降低,说明析氢速率逐渐变缓。这可能是由于腐蚀产物覆盖了试样的表面从而有效地阻止了溶液中离子渗透到基体造成腐蚀,进而导致析氢速率变缓。由图8 可以看到,与退火后的合金相比,挤压态的样品在所有时间点释放的累计氢气明显更高。挤压态镁合金在腐蚀介质中浸泡80 h 后释放的氢气是退火态的1.3 倍,说明退火工艺能一定程度地延缓基体的腐蚀速率,对低合金含量的Mg-0.12Ca-0.08Ba 合金基体能提供良好的保护效果。对于挤压态镁合金试样,0 ~12 h 的曲线斜率较大,说明挤压态镁合金在浸泡初期的析氢速率(0.887 mL·cm-2·h-1)较快。2 种合金的析氢速率随着时间的延长都是逐渐减小,这是由于基体表面钝化反应形成的氢氧化镁在一定程度上抑制了镁的腐蚀过程。

2.5 腐蚀性能

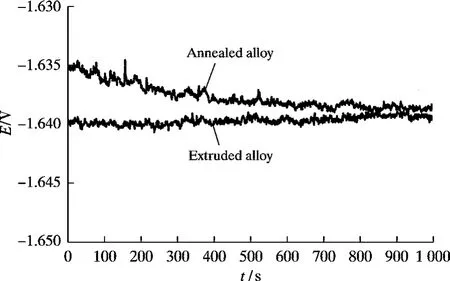

图9 为2 种低合金含量Mg-0.12Ca-0.08Ba 合金的开路电位曲线。如图9 所示,退火态的合金初始电位较高,说明退火后的合金稳定性较高;随着腐蚀时间的延长,退火态和挤压态的合金电位均下降,这是因为合金开始逐渐被腐蚀,表面变得不均匀,生成的氧化膜被破坏。

图9 低合金含量Mg-0.12Ca-0.08Ba 合金的开路电位曲线Fig.9 Ocp curves of dilute Mg-0.12Ca-0.08Ba alloy

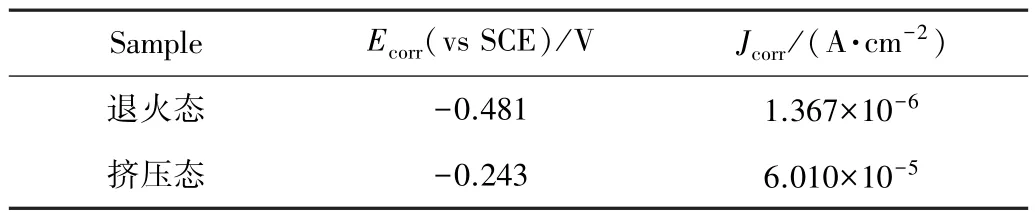

图10 为2 种低合金含量Mg-0.12Ca-0.08Ba 试样的极化曲线。据Song 等[18]报道,自腐蚀电位越高,试样的化学稳定性越好。使用Tafel 外推法线性拟合的方法对不同试样的极化曲线进行拟合,即对阳极极化曲线部分和阴极极化曲线部分作切线并使2 条切线相交得到相应的电化学参数信息列于表2 中。

图10 Mg-0.12Ca-0.08Ba 合金的极化曲线Fig.10 The polarization curves of the dilute Mg-0.12Ca-0.08Ba alloy

表2 低合金含量Mg-0.12Ca-0.08Ba 的极化曲线结果Table 2 Electrochemical data of the dilute Mg-0.12Ca-0.08Ba alloy

其中,Ecorr为合金的自腐蚀电位,Jcorr为腐蚀电流密度。

由表2 的数据结果可知退火态和挤压态合金的自腐蚀电位差距不大,其大小分别为-0.481 和-0.243 V。一般来说,材料的耐蚀性大小是由Jcorr数值高低评价的。Jcorr数值越低,材料的耐蚀性越好,腐蚀速率越低。材料的腐蚀电位大小同样反映着材料发生腐蚀的倾向程度,腐蚀电位越低,说明材料发生腐蚀反应的倾向性越小。自腐蚀电位与腐蚀性能无直接关系。

腐蚀电流密度的变化比较明显,挤压态、退火态合金2 组样品的腐蚀电流密度分别为6.010×10-5、1.367×10-6A/cm2。很明显,退火态试样的Jcorr比挤压态试样的Jcorr低1 个数量级,说明退火工艺能使试样呈现出较低的腐蚀电流密度,可以提高低合金含量Mg-0.12Ca-0.08Ba 的耐腐蚀性能。

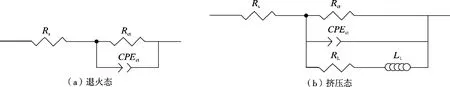

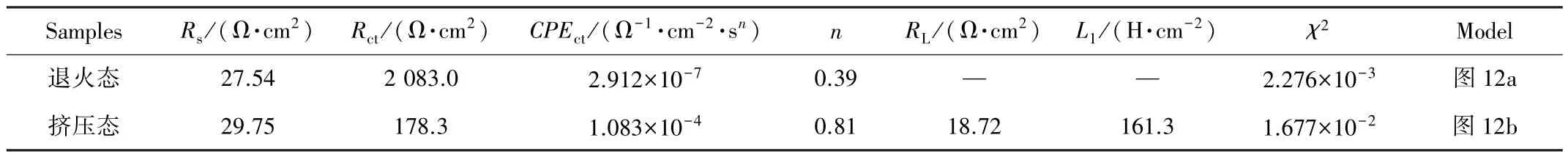

图11 为Mg-0.12Ca-0.08Ba 合金在3.5%NaCl 溶液中测得的电化学阻抗谱的拟合Bode 谱,分别如图11a 和图11b 所示。相关等效电路各元件的拟合参数见表3。经过拟合退火态合金的等效电路图满足图12a的模型,挤压态的等效电路图满足图12b 的模型;RS代表溶液电阻,因为浸泡在相同的电解液中,所有合金的RS值都比较接近。Rct为研究电极与溶液双界面之间的电荷传递电阻。CPE传统表示电极与溶液之间的双电层电容。n是CPE传统的无量纲参数,数值在0 到1之间。如果n的值为1,则表示等效电路的电容是理想电容。可以看出,低合金含量Mg-0.12Ca-0.08Ba 合金经过退火后,Rct的值从178.3 Ω·cm2急剧增加到2 083.0 Ω·cm2,反映出合金的电化学活性降低。RL和L1则代表与电感行为相关的组件,通常与试样表面的腐蚀行为有关。电化学测试的结果表明,退火后能在一定程度上提高镁合金的耐腐蚀性能,与前述分析结果一致。

图11 低合金含量Mg-0.12Ca-0.08Ba 的EIS 谱Fig.11 The EIS of dilute Mg-0.12Ca-0.08Ba alloy

图12 Mg-0.12Ca-0.08Ba 腐蚀的等效电路图Fig.12 The equivalent electrical circuit of dilute Mg-0.12Ca-0.08Ba

表3 低合金含量Mg-0.12Ca-0.08Ba 合金的等效电路的拟合参数Table 3 Equivalent circuit parameters of dilute Mg-0.12Ca-0.08Ba alloy

在本实验中,不同工艺制备的合金织构特点对合金腐蚀性能也有一定影响。Song 等[18]比较了镁合金基面与非基面的腐蚀速率,发现{101-0}和{112-0}柱面的溶解速率是{0001}基面的8.4 倍。Liu 等[19]的研究指出在HCP 结构密排面的溶解活化能要远高于非密排面,镁合金中密排面为基面。因此,表面晶粒较多的基面暴露会提高合金的耐蚀性。挤压态合金织构类型较退火态合金呈现出更强的强基面织构,使得更多的非基面暴露于样品表面,相比之下,退火态合金有更多的基面暴露在表面,从而耐蚀性能会得到改善[20]。

在本次极化曲线测试中,退火工艺制备的试样测试的耐蚀性优于挤压工艺制备的试样。这2 种不同工艺制备的试样的防腐性能有明显差异,可能是由于退火后的合金其微孔数量和孔径、微裂纹、表面完整性存在一定差异。具体地说,如图1a,、图1d 和图4a、图4d所示,腐蚀介质更易渗透挤压态合金表面,从而对合金产生腐蚀,因此与退火态合金相比,其腐蚀防护性能相对较差。而退火态合金可延缓基体的腐蚀,从而表现出对基体较好的保护效果。

3 结 论

(1)随着腐蚀浸泡时间的延长,Mg-0.12Ca-0.08Ba合金表面由局部点蚀变为大范围腐蚀,腐蚀产物逐渐增多,合金表面的线粗糙度、面粗糙度明显增大;退火态合金表面较挤压态合金表面的抗腐蚀能力更好。

(2)不同工艺制备的合金腐蚀浸泡后表面均堆积有腐蚀产物,由EDS 结果分析得知其基本成分都包含Mg、O 等元素,因此腐蚀产物主要为MgO 与Mg(OH)2。

(3)退火态的合金析氢速率较挤压态合金的析氢速率稍慢,2 种合金的析氢速率都是逐渐减小,这可能是腐蚀溶液中存在着大量的氯离子,氯离子会导致基体快速腐蚀。随后,基体表面钝化反应形成的氧化镁和氢氧化镁在一定程度上抑制了镁的腐蚀过程。

(4)退火后能在一定程度上提高镁合金的耐腐蚀性能。与挤压态合金相比,退火态的腐蚀电流更小,比挤压态低一个数量级,合金耐腐蚀性能更好。