基于PLC 的智能立体车库车辆搬运机器人模型及控制系统设计*

程 黎

(宜兴高等职业技术学校,江苏 无锡 214200)

1 车辆搬运机器人模型构建

智能立体车库的车辆搬运机器人依靠三相异步电机获得动力,在磁场的作用下,电能转化为机械能,使机器人实现行走、举升等操作[1]。为了达到精确控制的目的,需对机器人的操作过程建立严格的数学模型,本文以某型夹持式车辆搬运机器人为研究对象,具体包括以下几个方面。

1.1 三相异步电机的数学控制模型

在三相异步电机中,三相电流相互之间保持120°的相位差,电流表达如式(1)所示:

式中,iA、iB、iC分别为三相电流。

将三相电机中线圈的感应电动势记为e,则e为磁链对时间求导的负值,将磁链记为Ψ,t为时间,则有式(2):

将三相异步电机的定子电阻值记为R,由于三个相位上的绕组基本相同,因而可认为RA=RB=RC,三相绕组对应的磁链分别记为ΨA、ΨB、ΨC[2]。则对应定子绕组上的电压计算方法相同,以UA为例,其计算表达式如式(3),UB和UC的计算方法可参考下式:

以上为电机的电流、电压计算方法。对于车辆搬运机器人,更为重要的参数为电机的电磁转矩,将其记为Te,则该参数的计算方法为式(4):

式中,J、TL、np分别为电机的转动惯量、负载转矩以及电机的极对数,将电机转子的角速度记为ω。

1.2 机器人行走机构的数学控制模型

车辆搬运机器人的行走机构由主轴、啮合齿轮和减速器等组成,其结构如图1 所示,T1、TL和TA分别表示轴2 两端的转矩、负载转矩以及齿轮2 对应的转矩,转矩关系满足式(5):

图1 某型车辆搬运机器人的行走机构示意图

式中,将轴2 的转动惯量记为J2,其转速为ω2[3]。同时,TA和TL满足关系式TA/i=TL,i表示两个齿轮之间的传动比。根据式(4)、式(5)以及TA和TL之间的关系可得到该行走机构的数学描述方法,如式(6)所示:

式中,J1、J2为轴1 和轴2 的转动惯量,其余参数的含义参考式(4)、式(5)。

1.3 机器人举升机构的数学控制模型

根据机器人举升机构的特点,绘制如图2 所示的示意图,其中T1、T2为两侧举升机输入轴的扭矩。于是可列出轴1、轴2 及轴3 各自的扭矩关系。以轴1 为例,其扭矩平衡关系如式(7)[4]:

图2 车辆搬运机器人举升机构示意图

式中,J1为轴1 的转动惯量,TL为负载转矩,TA为齿轮转矩。联立三个轴对应的扭矩平衡式,并考虑齿轮之间的传动比,可解出行走机构主动轮的转矩T1和T2。其计算方法如式(8):

式中,j1、j2、j3分别为轴1、轴2、轴3 对应的转动惯量,电机的输出转速为ω,TL为负载转矩。

2 基于PLC的车辆搬运机器人控制系统设计

智能立体车库对车辆搬运机器人的自动化水平提出了较高的要求,PLC 控制器可进行预编程,以特定逻辑控制机器人的驱动电机[5]。以PLC 控制器为基础,可对机器人的举升电机、行走电机以及夹臂电机实现变频调速控制,进而实现机械机构的灵活运动,该机器人采用西门子的PLC控制器。

2.1 车辆搬运机器人驱动电机的控制方法

2.1.1 电机启停

在启停控制中,汽车搬运机器人需根据智能立体车库的内部空间变化,自动调节方位和速度,达到全向矢量控制效果,系统对行走时的精度要求为不超过5.0 mm。集成了PLC 的电机变频控制器可根据传感器反馈信息调节动力输出[6]。该机器人利用西门子V20 变频器实现行走电机的停车控制,其停车方式包括三种,对应不同的停车命令,三种命令的停车控制模式存在差异,根据停车命令的实现逻辑,选用OFF3 制动模式,通过PLC 控制器设置电机停机抱闸的自动控制程序。制动过程分为两个阶段,第一阶段是按照稳定的斜率降低变频器的输出频率,使其动力稳定下降。当下降到一定程度后,启动抱闸功能,使其快速消能,两个阶段的累积误差不得超过5.0 mm。

2.1.2 电机协同

车辆搬运机器人需满足不同车型的搬运需求,但汽车的设计轴距并不统一,存在大小之分。该机器人为适应不同车型的轴距,采用分离式结构,由两部分组成,可调节夹持距离,将其视作A、B 两个部分[7]。显然,在行走过程中需保持A、B 两部分的协同性,只有实现电机协同控制,才能完成以上功能。

1)电机协同控制结构。同时控制多个电机时,其内在逻辑具有两种路径,其一是电机之间形成耦合关系,相互关联和制约;其二是电机之间解耦,各自并行控制,相互之间影响程度较低,甚至不影响。电机解耦控制对协同控制的精度可产生较大的影响,因为解耦之后电机间缺乏信息联通,一旦出现误差,难以实现调节,因而不适用车辆搬运机器人。在耦合控制中,目前形成了多种技术路径,包括偏差耦合、交叉耦合,其差异为适用电机的数量,前者可同时控制多台电机,后者大多用于控制两台电机。从性能看,交叉耦合的稳定性更强,偏差耦合模式更为复杂,因而稳定性较差。该机器人A、B 两部分的协同控制采用交叉耦合模式,由PLC控制器实现控制逻辑[8]。

2)行走系统协同控制逻辑。协同控制的目的是确保A、B 两辆车在速度上的同步性,因而将A 车作为参考,B 车根据自身与A 车的相对距离反馈信息,为PLC 调节提供依据。以拉线式编码器提供速度变化的脉冲信号。由PLC 控制器向A 部分发出行走信号,B 部分的驱动频率始终保持不变,当发现A 部分快于B 部分时,降低A 部分的驱动频率。当A 部分受载荷或其他因素影响慢于B 部分时,由PLC 控制器发出信号,提升A 部分的驱动频率。

2.2 PLC控制程序设计

2.2.1 程序基本流程

1)停车姿态准备。智能立体车库为车辆用户提供便捷的服务,车辆入库时的姿态调整是非常重要的环节。其目的包括两个方面,即控制车辆朝向和重心,避免取车时调头。基本流程为车辆对中、方向调整、水平度校正[9]。

2)停车流程。停车环节是调整车头方向的最佳时机,如果为倒车入库,则车头便于出库。难点在于车头直接入库,出库时需进行调头。为了便于出库,重点优化第二种入库方式。智能车库设计了停车缓存区,搬运机器人控制汽车入库调头的流程为行走电机驱动A 车到位→夹臂打开、A 车举升→B 车到位→B车夹臂打开、B车举升→机器人送车入库→到达停车。

2.2.2 PLC程序

1)主程序设计。在PLC 程序设计中采用梯形图方法,将输入继电器、输出继电器、辅助继电器分别表示为I、Q、M。主程序的初始化程序设计为开始初始化(%M0.1)、急停(%I1.2)、初始化完成(%M1.0)、初始化执行(%M0.0)、手动初始化(%I1.1)。

2)子程序设计。子程序主要针对车辆入库和取车两个环节,同时涵盖了机器人传感器信号处理、电机协同控制、行走协同控制等功能。以取车环节为例,其PLC 程序为取车(%M4.1)、急停(%I1.2)、完成取车(%M5.0)、执行取车(%M4.0)。

3 智能立体车库车辆搬运机器人系统测试

3.1 系统测试过程及结果

3.1.1 测试内容

1)负载能力检测。夹臂式汽车搬运机器人通过夹臂机构固定夹持汽车,机械负载能力的强弱决定了车辆的安全性,系统测试环节需严格检测夹臂机构在负载情况下的变形程度,要求变形量不得超过5.0mm。搬运机器人的载荷能力具有设计上限,在测试中将载荷提升至设计上限的130%以上,观察搬运机器人在过载时能否正常执行各项功能。

2)精度检测。在系统设计中要求行走机构的位置偏差不得超过5.0 mm。因此,重点检测行走机构的位置精度。

3)PLC 控制程序检测。PLC 控制器的主程序和子程序由技术人员根据实际场景编写而成,其中有可能存在逻辑错误,测试环节需检验PLC 控制程序的可靠性、平稳性和功能性,以便发现设计缺陷,并及时加以修正。

3.1.2 测试步骤

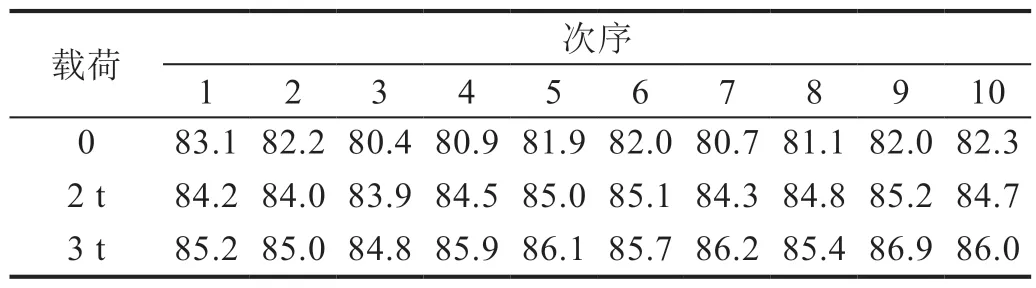

1)设计安装试验台,对其各个部分进行调试,将机器人的夹臂打开,适当举升框架,检测并记录框架和夹臂上表面之间的距离,设置8 个检测点,在不同载荷下观察夹臂的变形情况,调试阶段的测试值如表1所示。

表1 车辆搬运机器人夹臂变形试验结果 单位:mm

2)利用机器人搬运0、2 t、3 t 重的载荷,对其进行举升。在行进时制动机器人,以测距传感器为参考点,标记机器人制动时的终点位置,测量终点与传感器之间的距离。同一载荷检测10 次。在三种不同的载荷下分别开展试验,记录相关结果如表2所示。

表2 车辆搬运机器人制动位置 单位:mm

3.2 测试结果分析

3.2.1 汽车搬运机器人夹臂变形数据分析

当搬运机器人的夹臂载荷为0 时,夹臂处于自然状态,几乎不存在变形,因而可将其作为参考量,求得载荷为2 t 和3 t 时的夹臂变形量,根据表1 计算出差值,结果如表3 所示。从表3 中可知,当载荷为2 t时,夹臂的变形量均不超过4.0 mm,8 个测点的平均变形量为3.21 mm。当载荷为3 t时,最大变形量为5.3mm,最小变形量为4.4 mm,8 个测点的平均变形量为4.8 mm。检测目标中要求夹臂变形量不得超过5.0 mm。该机器人主要用于家用中小型汽车的搬运,车型包括轿车、SUV等,虽然不同车辆的重量存在区别,但通常不超过2 t。实验中2 t 载荷对应的夹臂变形量均不超过5.0 mm。仅在3 t 载荷下出现了一次变形量超5.0 mm,说明该机器人通过了夹臂变形测试[10]。

表3 搬运机器人夹臂变形量 单位:mm

3.2.2 汽车搬运机器人制动位置数据分析

当载荷为0 时,机器人的制动距离可作为初始值。计算载荷为2 t 和3 t 时,机器人制动距离相对初始值的变化量,结果如表4 所示。以2 t 为设计载荷,3 t 为设计载荷的133%,符合测试目标。结果显示,该搬运机器人在超载时的精度基本在5.0 mm以内,10次测量中仅有一次超过5.0 mm。

表4 搬运机器人制动距离测试结果 单位:mm

4 结语

车辆搬运机器人是智能立体车库的重要组成部分,是实现车辆智慧存取的关键,其核心功能包括车辆举升、全向行走等。此类机器人由三相异步电机提供动力,在行走控制和举升控制中需建立精确的数学模型,为后续的程序编码创造条件。为了实现自动运行,可引入PLC 控制器,借助程序算法调节电机功率,改变机器人的运动状态。