高拉速对φ 300 mm单晶硅点缺陷分布及生产能耗的影响

徐尊豪,李 进,何 显,安百俊,周春玲

(1.宁夏大学物理与电子电气工程学院,银川 750021;2.宁夏大学宁夏光伏材料重点实验室,银川 750021)

0 引 言

在全球绿色低碳转型的大方向和我国“双碳”目标的趋势下,通过直拉(Czochralski)法生长的单晶硅以转换效率和电池组件发电量高等优点,在新能源产业中占据着主导地位[1-2]。随着单晶炉投料量增加,单晶硅片直径突破到如今的210 mm[3],大尺寸单晶硅“增效降本”的瓶颈问题成为研究重点,提升拉晶速率变得尤为重要。而直拉过程是一个热量、质量输运和界面移动的非平衡热力学耦合过程,热处理过程中的点缺陷集群化很大程度上决定了晶体的质量,直接影响太阳能电池转换效率。Abe等[4]通过降低直拉晶体的生长速率改变热梯度,比较φ150 mm和φ250 mm的直拉晶体中固液界面的形状变化,结果表明热梯度是生长速率的递减函数,来自固液界面的空位与由热梯度产生的间隙的比率最终决定了单晶硅的性质。年夫雪等[5]通过改变12英寸(1英寸=2.54 cm)直拉单晶硅恒定及连续变化的拉速(0.2~0.45 mm/min)研究点缺陷分布规律,结果表明:拉速较大时,晶体中以空位点缺陷为主;逐步降低拉速时,自间隙点缺陷区域逐渐增大。Mukaiyama等[6]通过改变0.2~0.8 mm/min的拉晶速率探究φ400 mm晶体中的热应力和CV-CI的关系,研究表明,固液界面形状决定热应力和点缺陷的分布。Sabanskis等[7]研究了φ50、φ100和φ200 mm晶体在拉速恒定以及逐步减小时,晶体中热应力、点缺陷和加热器功率的变化,研究得出长晶初期没必要保持恒定的拉速,热应力使CI减小,而CV增大。综上所述,有关拉晶速率对点缺陷的研究已经有了一定基础,但所研究的拉晶速率限制在0.85 mm/min以内,无法满足光伏市场对硅棒尺寸和生产效率的需求,对大尺寸单晶硅全局生长过程进行非稳态研究以及关于拉晶速率对生产能耗影响的研究较少。

本文将温度场、流场和应力场耦合,对φ300 mm单晶硅等径阶段(300、500、800和1 200 mm)进行稳态模拟,探究不同高拉晶速率对固液界面变化的影响;又对单晶硅生长过程进行全局非稳态模拟,研究了拉晶速率对缺陷分布规律以及生产能耗的影响,为单晶硅大规模应用与工业生产中提高质量和降低能耗提供理论支持。

1 计算方法与理论模型

1.1 计算方法

直拉过程中的传热、质量输运、磁场的控制微分方程为[8]:

(1)

(2)

(3)

(4)

(5)

(6)

长晶时固液界面结晶速率垂直分量可表示为[9]:

(7)

空位缺陷和自间隙缺陷进入晶体及其在结晶前缘附近的热区复合的控制方程可表示为[10-11]:

(8)

1.2 理论模型

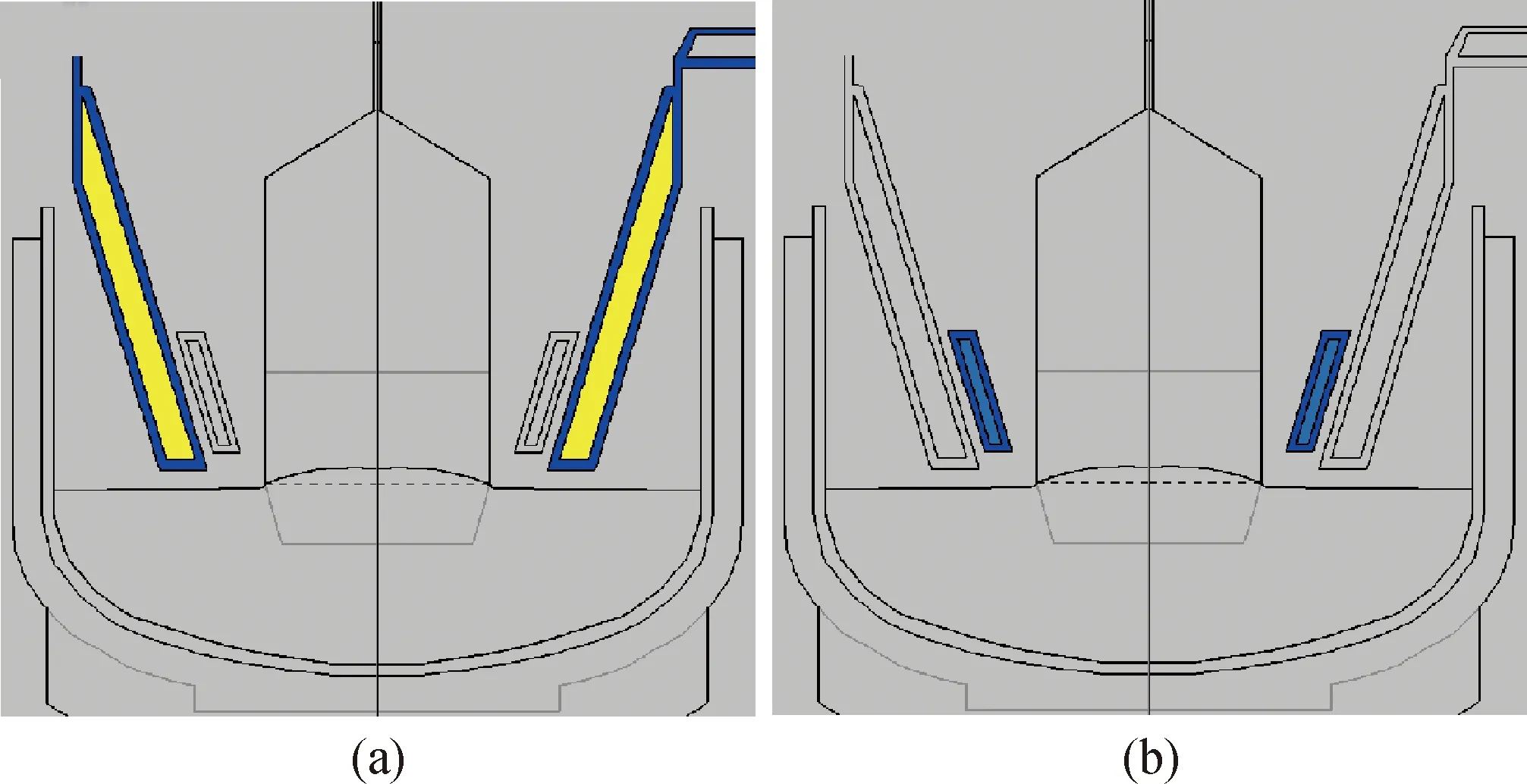

本文运用专业晶体生长模拟软件CGSim进行数值模拟分析,通过对单晶硅生长炉结构进行合理的简化和改进,对基本热场构造进行保留,建立φ300 mm直拉单晶硅炉体模型,单晶炉由石墨加热器、石英坩埚、保温件、热屏、水冷装置等构件组成,炉体结构如图1所示。对于大尺寸单晶硅热场,提升拉晶速率容易引起固液界面附近热量攀升,导致后续晶体生长的不稳定,所以需增强晶体及熔体表面的散热效果,即降低固液界面与自由液面附近的温度。本文在创建炉体结构时设计了合理结构的热屏,通过对热量的导流增强散热,如图2(a)所示,并且在晶体与热屏处设计水冷装置,通过冷却水的不断循环释放热量,如图2(b)所示。

图1 直拉炉体结构示意图

炉内构建呈对称分布,考虑到硅熔体处网格划分对后续影响较大,在硅熔体处细化网格且均为矩形网格,将其划分为三块区域,如图3所示。靠近晶棒处的区域①化为25×40块,靠近坩埚侧壁的区域②及靠近坩埚底部区域③分别为70×40块和25×70块,即将硅熔体划分为11 100个单元格。对单晶硅生长过程进行全局数值模拟,具体生长工艺条件如下:石英坩埚内径为1 520 mm,侧壁厚度25 mm。多晶硅填料量320 kg,单晶硅棒直径300 mm,总长度1 460 mm,炉体外壁温度恒定室温为300 K,炉中充氩气气氛,流速为12.5 L/min。固液界面温度为多晶硅熔点,设为1 685 K。主加热器功率为90 000 W,底部加热器功率为3 000 W。单晶硅弹性模量设为1.653×1011Pa,泊松比设为0.217,晶体转速为10 r/min,坩埚与晶体反方向旋转,转速为7 r/min。

图2 热屏(a)与水冷系统(b)结构图Fig.2 Structure diagram of heat screen (a) and cooling system (b)

图3 硅熔体网格划分图Fig.3 Mesh division at silicon melt

稳态模拟研究1.4~1.9 mm/min六种高拉速对等径阶段四种不同晶体高度的固液界面的影响,为非稳态模拟的工艺设置提供理论依据;非稳态模拟贯穿放肩与等径阶段,为研究高拉速对点缺陷浓度、分布以及生长能耗的影响,等径阶段的模拟研究拉速分别设定为目前研究的最高拉速(0.8 mm/min)与提高拉速(1.6 mm/min)两种工艺,且均为恒定拉速。研究两种工艺下晶体缺陷分布、浓度以及长晶所需能耗的变化。其他物性参数如表1所示。

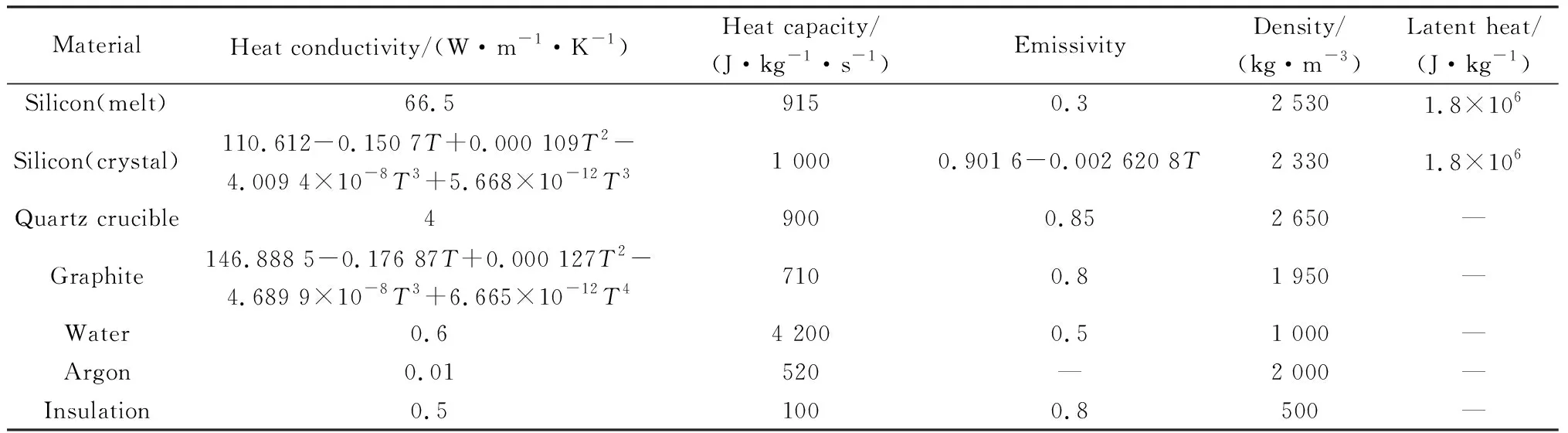

表1 物性材料参数Table 1 Physical parameters of material properties

2 结果与讨论

2.1 高拉晶速率对固液界面的影响

固液界面是晶体与熔体热量传输与物质输运的媒介,关乎着单晶硅质量。等径阶段不同高度在不同拉速下的固液界面如图4所示(xr为单晶硅径向长度,δ为固液界面偏移量)。

图4 四种晶体高度下不同拉速的固液界面形貌图Fig.4 Interface shape of crystal-melt under different pulling rates at four crystal heights

由图4可看出固液界面形状在四种高度下存在相同规律,固液界面中心部位都随着拉晶速率的增大呈上移趋势,固液界面形状逐渐上凸。拉晶高度为300 mm时,界面中心点由1.4 mm/min时的23.79 mm逐步增大到1.9 mm/min时的50.50 mm,上升高度Δδ约为26.7 mm;拉晶高度500 mm时Δδ约为25.2 mm;拉晶高度800 mm时Δδ约为26.5 mm;拉晶高度1 200 mm时Δδ约为27.0 mm。同一拉速在不同拉晶高度时的界面中心点最大偏移量基本相同,四种拉晶高度下六种拉速分别使固液界面中心点最大偏移量稳定在23、28、33、38、44和49 mm左右。固液界面前端和三向点位置的结晶速率并不相同,且同一拉速对固液界面偏移量的改变随着拉晶高度增大呈现先减小后增大的趋势,出现这一现象的原因是晶体高度较低时,硅熔体体积较大,固液界面轴向温度梯度较大,界面附近热量聚集较多,随着拉晶高度的增长,固液界面轴向温度梯度随着硅熔体体积减小而降低。而且,拉晶速率较小时,固液界面中心处界面偏移量较小,界面较为平坦。但随着拉晶速率的提高,固液界面逐渐上凸。出现此现象的原因是拉晶速率偏高,由公式(7),Vcrys增大使固液界面温度梯度增大,且沿着晶棒径向逐渐减小,热量聚集不易散去。

图5为晶体等径阶段不同高度在不同拉速下的自由液面温度变化图(xt为自由液面边长,T为自由液面温度)。由图5可以看出,四种高度下三相点区域及硅熔体自由界面的温度随拉晶速率上升而下降,以拉晶高度800 mm为例,三相点区域温度由1 686.6 K降为1 684.5 K。说明在晶体周围的硅熔体向晶体的传热效率增加,这导致了三相点附近晶体生长速率大于晶体中心区域,而为了保证长晶的稳定,三相点在炉体中的位置不会随着坩埚的上升而变化。由固液界面形状和自由液面温度的变化规律可以看出,固液界面上凸的趋势会随着拉晶速率的提高而增强,所以拉晶速率提升的前提是晶体生长的稳定。发现拉晶速率为1.6 mm/min时,等径阶段各高度的固液界面较稳定,且自由液面轴向温度和三相点附近熔体平均温度稳定。

图5 四种晶体高度下不同拉速的自由液面温度Fig.5 Temperature of free melt surface under different pulling rates at four crystal heights

2.2 高拉晶速率对晶体中点缺陷分布机理的影响

图6为放肩阶段到等径阶段生长时(0.8、1.6 mm/min)两种拉晶速率下晶体的生长特性图,为达到除拉晶速率外两种晶体生长工艺的一致性,模拟时采用同一热场,其他工艺参数相同。

由图6可看出两种拉晶速率下晶体高度最终都为1 400 mm,晶体直径在放肩结束后都保持为300 mm,晶棒和硅熔体的质量随着长晶的进行稳定增、减。截止到等径阶段结束,拉晶速率为0.8 mm/min时的长晶耗时约28.83 h,拉晶速率为1.6 mm/min的长晶耗时约14.46 h,提升拉晶速率使晶体生长时间减少了46.4%。

图6 不同拉晶速率下晶体特性Fig.6 Crystal characteristics under different pulling rates

图7为晶体高度为 800 mm时,两种拉晶速率下晶体内点缺陷分布图,CV-CI表示晶体中空位与自间隙浓度差,点缺陷的分布以零等值线为分界线,正值(图中黑色字体数值)代表此处点缺陷以空位型为主,负值(图中白色字体数值)代表此处点缺陷以自间隙型为主。

由图7可以看出,拉速为0.8 mm/min(左)的晶体固液界面形状比拉速为1.6 mm/min(右)的晶体固液界面平坦,证实了高拉晶速率是引起固液界面上凸的因素。但两种拉晶速率下,晶体中CV-CI的最大值相同,为1.536 6×1014cm3,且都位于固液界面中心处,表明靠近固液界面处以空位型缺陷为主。沿着晶体径向方向,两种拉速条件下点缺陷分布不同:拉速为0.8 mm/min时,出现零等值线,即晶体中点缺陷沿径向由空位型缺陷逐渐向自间隙型缺陷转变,呈现出晶体内侧以空位型缺陷为主,外侧以点缺陷自间隙型缺陷为主的特点。拉速为1.6 mm/min时,CV-CI沿径向有相同规律,但在靠近固液界面附近区域未出现零等值线,而出现在远离晶体底部的晶体中,即晶体下半部点缺陷全部以空位型为主,沿法向向自间隙型缺陷过渡。这与文献[7]的研究结果一致。为进一步分析拉晶速率对固液界面处点缺陷的影响,对两种拉晶速率下固液界面处V/G(V是晶体结晶处生长速率,G是固液界面出轴向温度梯度)进行研究,该理论[12-14]提出V/G低于临界值(1.3×10-3cm2·min-1·K-1)时,自间隙原子会从固液界面向晶体扩散补偿复合引起的自间隙原子减少,晶体中缺陷为自间隙原子聚集形成的A/B型缺陷,即自间隙缺陷;若V/G高于临界值,晶体中缺陷为空位聚集而成的D型缺陷,即空位型缺陷。

图8为两种拉晶速率下晶体高度800 mm时的V/G图。由图8可看出,两种拉晶速率下,V/G曲线都从固液界面中心沿径向逐渐降低,且曲线斜率基本维持不变。V/G最大值均超过了临界值,拉速为0.8 mm/min时逐步减小到临界值以下,而在1.6 mm/min拉速下始终保持在临界值以上,G也保持着随拉晶速率增大而变大的趋势。出现此现象的原因是晶、熔体间热量交换没有产生足够大的温度梯度,致使V/G变化主要由长晶速率决定。上述结果表明,若降低拉晶速率,晶体中点缺陷以自间隙型缺陷为主,而提高拉晶速率后,不仅可以得到较高的V/G,同时自间隙型浓度减少,空位型缺陷浓度较高有效地降低了氧化环的生成,提高单晶硅的质量。

图7 晶体高度为800 mm,两种拉速条件下晶体中自间隙与空位缺陷分布图(左:拉晶速率为 0.8 mm/min;右:拉晶速率为 1.6 mm/min)Fig.7 Distribution of self-interstitials and vacancies in crystal at crystal length of 800 mm under different pulling rate (left: pulling rate is 0.8 mm/min; right: pulling rate is 1.6 mm/min)

图8 不同拉晶速率下V/G的变化曲线Fig.8 Change curves of V/G under different pulling rates

2.3 高拉晶速率对晶体生长能耗的影响

直拉工艺中,提高拉晶速率不仅改变晶体质量,而且对晶体生长的功率消耗有着重要影响。图9为两种拉晶速率下晶体生长整个过程实际拉晶速率与功率的变化图。

由图9可以看到,晶体生长的实际拉晶速率和目标拉晶速率是有一定偏差的,因为硅熔体热量不能快速达到目标拉速所需值,实际拉速呈现滞后性。等径阶段前两种拉晶条件下的实际拉晶速率与功率的变化趋势大致相同:放肩阶段拉速较小,功率变化范围小,当需要提升拉晶速率进行转肩时,功率迅速提升。晶体等径阶段的实际拉速与目标拉速保持一致,并延续至晶体生长完成,但功率呈现逐步上升的趋势,是因为随着长晶的持续,硅熔体逐渐减少,坩埚为保持三相点位置不发生改变持续上移,导致加热器与坩埚的相对受热面积减少,所以需要不断加大功率以达到结晶条件。两种拉晶速率条件下的功率消耗差别较大,拉速为1.6 mm/min的晶体共消耗功率126.99 kW且等径阶段功率曲线斜率较小,而拉晶速率为0.8 mm/min时晶体生长缓慢,需要持续加大功率维持晶体生长所需热量,所以完成长晶共消耗功率133.63 kW且等径阶段功率曲线斜率较大。

3 结 论

本文利用有限元法对直拉单晶硅的生长过程分别进行局部稳态和全局非稳态模拟,分析了提升拉晶速率对单晶硅生长过程中固液界面形状、晶体中点缺陷浓度与分布以及生长能耗的影响。得出以下结论:1)高拉晶速率时固液界面偏移量的改变随着拉晶高度增大呈现先减小后增大的趋势,且拉晶速率为1.6 mm/min时,固液界面中心点最大偏移量稳定在33 mm,等径阶段各高度的固液界面较稳定,不影响晶体的稳定生长;2)拉晶速率对晶体生长时的缺陷分布有决定性因素,拉晶速率提升后,固液界面上V/G始终大于临界值且晶棒内不存在CV-CI零等值线,晶体内部点缺陷全部以空位型为主,即通过提高拉晶速率可以有效降低自间隙型浓度,有效提高单晶硅的质量;3)长晶时间和功率消耗随拉晶速率的提高明显减少,拉晶速率由0.8 mm/min提升到1.6 mm/min后,拉晶时间减少了46.4%,功率消耗降低了约4.97%,不仅增大了企业时间效益,更降低了生产能耗。通过提升拉晶速率,为解决生产大尺寸直拉单晶硅提高品质和降低成本的问题提供一定的理论支持。