基于变压边力的汽车翼子板冷冲压成形模拟分析

柯桂颜

( 黎明职业大学 智能制造工程学院, 福建 泉州 362000 )

0 引言

由于汽车的翼子板、引擎盖板、车门等金属类零件大部分是由冲压制成的,所以汽车零件的冲压成形质量是影响汽车生产周期和成本的重要因素之一.研究表明,汽车零件的冲压成形质量与板料牌号、模具几何参数、冲压工艺参数等因素密切相关,因此可通过优化冲压工艺参数来提高冲压成形质量[1-3].冲压工艺参数主要包括压边力、冲压速度、摩擦系数、模具间隙等因素.研究显示,当其他条件不变时,通过调整压边力可大幅度提升成形质量[4-5].目前,压边力的加载形式主要有恒压边力和变压边力两种形式,其中恒压边力加载形式具有计算方便和易加载的优点,但在控制复杂零件的厚度、成形极限和回弹量等方面其效果并不理想;而变压边力加载形式不但能够有效控制该类零件的厚度和改善零件的成形极限,而且还能够降低回弹量,因此近年来一些学者对变压边力加载形式进行了较多研究.例如:张效林等[6]通过利用RBF神经网络优化压边力加载曲线提高了方形盒件的成形质量;王亚[7]通过灰色关联理论获得了变压边力加载的规律,并利用该规律提高了零件的成形质量;Feng Y等[8]以圆筒形件为例对拉延过程中的压边力加载曲线进行研究发现,下降形式的压边力加载形式能够获得更大的拉深比;Su C等[9]通过调整变压边力和变拉延筋的参数获得了控制TA2M钛合金回弹量的最佳方案.在目前的相关研究中,国内外学者对简单零件的整体变压边力研究较多,而对于复杂零件的整体变压边力和分区变压边力的研究相对较少,如文献[10-11]仅研究了方形和圆形零件.基于上述研究,本文以某品牌汽车的翼子板为例,研究整体恒压边力、整体变压边力、分区变压边3种方法对其成形质量的影响,以期获得更好的翼子板成形质量工艺.

1 成形工艺分析及有限元模型设计

1.1 成形工艺分析

图1为某品牌汽车的翼子板设计图.该零件的设计尺寸为800 mm×560 mm,最大深度为102 mm,厚度为1.0 mm.该零件成形后的要求是:零件厚度要在0.9~1.05 mm之间(即最大减薄率要小于10%,最大增厚率要小于5%);零件回弹量要小于1 mm.零件的材料牌号为HSLA350,材料力学性能如表1所示.由于翼子板形状复杂,且易在成形过程中发生开裂、折皱、回弹等缺陷(因拉深深度较大),因此零件需要经过拉延—修边—冲孔—整形—翻边等多个工序才能保证其质量.因拉延工序是零件成形的重要工序,所以本文主要对拉延工序进行分析.

图1 产品设计图

表1 零件材料的参数

1.2 有限元模型设计

本文采用基于零件模型的正向构建方法设计有限元模型.首先,将汽车翼子板数字模型导入Dynaform软件中,对其进行网格划分后利用DFE模块调整冲压方向,以此确保零件能够一次性完成拉延成形,同时完成零件与压料面之间的工艺补充面设计;其次,通过TOOL模块完成DIE、PUNCH和BINDER等工具设置和定位,以此创建正确的有限元模型设计(包括凸模、凹模、压边圈和板料),如图2所示.模型设计过程中,有限元模型采用BT壳单元,材料模型采用36#模型和Swift流动应力模型,厚向积分点数为6,模具网格尺寸为10 mm×10 mm,板料网格为8 mm×8 mm,虚拟冲压速度为2500 mm/s,模具间隙为1.1 mm,摩擦系数为0.17.

图2 有限元模型

2 整体恒压边力成形分析

在冲压成形实际生产中,通常采用压边力计算公式(式(1))计算压边力的初始取值范围[12],然后通过试验在取值范围内进一步优化压边力以确定压边力的具体取值.

FQ=A·P,

(1)

式中FQ为压边力(kN),A为压边圈在毛坯的投影面积(mm2),P为单位压边力(取值范围为2.0~3.5 MPa).

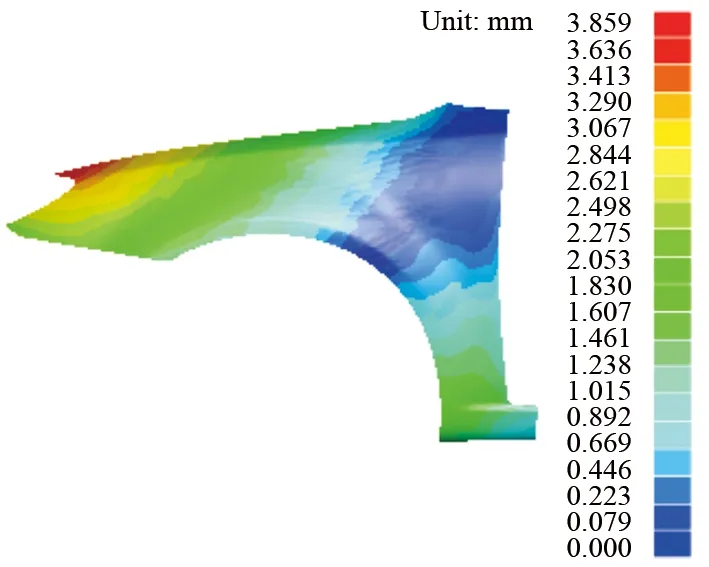

为了获得初始压边力的取值范围,本文首先利用有限元软件计算压边圈在毛坯上的投影面积(经计算,压边圈在毛坯上的投影面积为61023 mm2),然后再根据式(1)计算初始压边力的取值范围.计算显示,初始压边力的取值范围为120~210 kN.将所得的初始压边力取值范围平均分成10组后对各组分别进行拉延仿真成形,并通过仿真分析获得了该零件的临界压边力(为120~200 kN).该结果表明:当压边力大于200 kN时,零件会出现开裂现象;当压边力小于120 kN时,零件会出现折皱和拉延不足的现象.另外,通过仿真分析还发现,当压边力为150 kN时,零件的成形质量相对最佳.压边力为150 kN时,零件的成形极限图、厚度分布图和回弹分布图分别见图3、图4和图5.从图3可以看出,零件仍存在较大面积的起皱和拉延不足的现象;从图4可以看出,零件厚度为0.831~1.258 mm,其中最大减薄率为16.9%、最大增厚率为25.8%,二者均超出了产品设计要求(最大减薄率要小于10%,最大增厚率要小于5%).这表明,在该条件下零件可能会发生更为严重的开裂和起皱现象;从图5可以看出,零件左上侧棱角处的回弹量最大(回弹量为3.859 mm),超出了产品设计要求(回弹量要小于1.0 mm).这表明此时零件的左上侧棱角处未完全进入塑性变形阶段,易发生大面积的回弹现象.

图3 压边力为150 kN时零件的成形极限

图4 压边力为150 kN时零件的厚度分布

图5 压边力为150 kN时零件的回弹分布

3 整体变压边力成形分析

3.1 变压边力成形原理

板料在拉延成形时,由于不同时刻所需的应力不同,因此采用变压边力成形技术可有效控制不同时间的压边力.目前,大部分的汽车零件拉延成形机采用的是液压机.由于液压机中的液压具有一定的可压缩性(会导致时间控制精度降低),因此本文在选择变压边力时将压边圈的行程作为选取加载形式的依据.当使用单动拉延时,压边力与压边圈位移的函数可用下式表示[13]:

FQ=f(s),

(2)

式中FQ为压边力(kN),s为压边圈位移(mm).

3.2 变压边力加载形式

变压边力加载形式有多种,其中常用的为9种加载形式,如图6所示.为了获得这9种加载形式对汽车翼子板成形质量的影响,分别对汽车翼子板的最大减薄率、最大增厚率、最大回弹量以及成形极限进行分析,以此确定该零件所需的最佳压边力加载形式.

图6 常用的9种变压边力的加载形式

3.3 整体变压边力成形分析

在9种变压边力加载形式下,利用Dynaform软件对翼子板拉延成形质量进行仿真的结果见表2.从表2可知:零件的最大减薄率为8.20%~12.50%,其中加载形式7的最大减薄率最佳,为8.20%;零件的最大增厚率为0.00%~7.43%,其中加载形式7的最大增厚率最佳,为0.00%;零件的最大回弹量为1.353~2.383 mm,其中形式2的最大回弹量最佳,为1.353 mm.由上述可知,要保证翼子板不出现开裂和起皱的现象,最大减薄率和最大增厚率应取最小,所以加载形式7为最佳成形方案.

表2 不同变压力加载形式下的零件成形结果

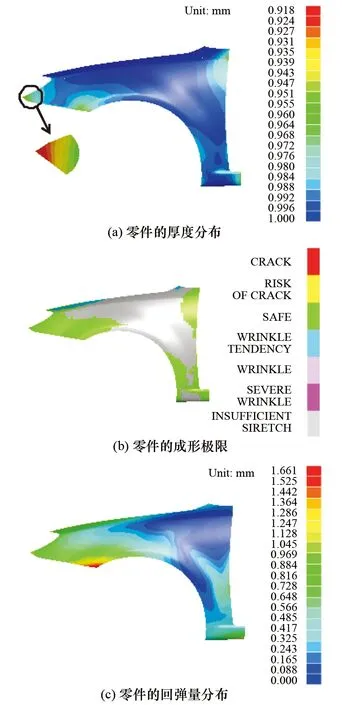

图7为采用形式7时零件的厚度分布图、成形极限图和回弹量分布图.从图7(a)可以看出,零件的厚度范围为0.918~1.000 mm,其中大部分区域的厚度为0.968~1.000 mm,最小厚度(0.918 mm)位于左侧棱角处(最大减薄率为8.20%);从图7(b)可以看出,零件的中间区域存在较大面积的拉延不足;从图7(c)可以看出,零件的回弹量为0.000~1.661 mm,最大回弹量(发生在左下角处)超过了产品设计要求.由上述结果可知,采用整体变压边力成形时,零件的最大减薄率、最大增厚率、最大回弹量和成形极限效果均优于采用整体恒压边力成形,但最大回弹量和成形极限与产品设计要求仍还有一定差距.

图7 采用形式7时零件的成形结果

4 分区变压边力成形分析

4.1 分区压边圈设计

为了使零件的最大回弹量和成形极限能够达到零件产品的设计要求,本文采用分区变压边力成形方法来降低最大回弹量和改善成形极限.图8为整体变压边力拉延结束时板料的应变分布情况.从图8可以看出,零件复杂特征区域的应变较大,平滑特征区域的应变较小.其原因是板料在拉延过程中复杂特征区域所受的应力比平滑特征区域大,所以复杂特征区域相对更容易发生开裂现象,平滑区域则相对更容易发生拉延不足和起皱现象.基于上述,本文对压边圈进行了分区设计,即将压边圈分成了7个分区(A1—A7),如图9所示.

图8 拉延结束时板料的应变分布

图9 分区压边圈的模型设计

4.2 分区变压边力成形的模拟

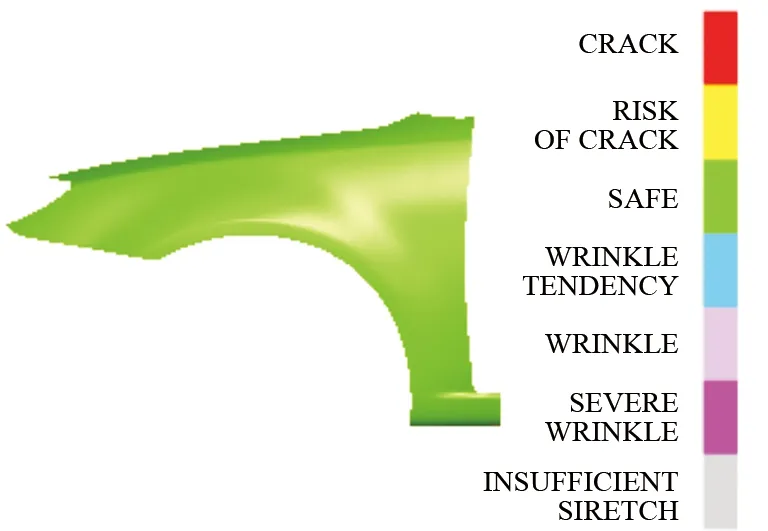

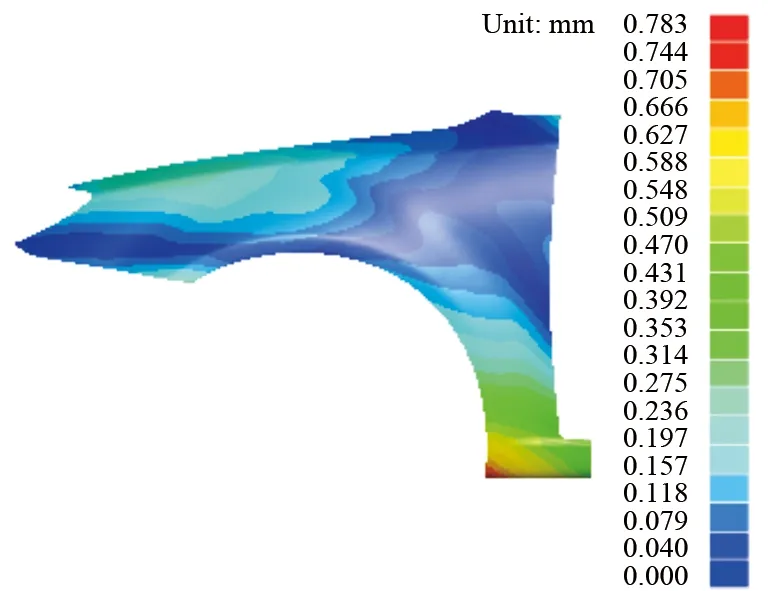

根据整体变压边力的仿真成形结果对各分区压边力进行调整所得的各分区压边力如表3所示.利用有限元软件Dynaform对各分区变压边力成形进行模拟获得的零件成形极限图、厚度分布图和回弹分布图分别见图10—图12.由图10可以看出,零件的拉延不足现象完全消失,零件成形极限全部处于安全状态;由图11可以看出,零件厚度在0.922~0.994 mm之间,即最大减薄率为7.8%(比整体变压边力成形减少了0.4%);由图12可以看出,零件回弹量在0.000~0.783 mm之间,符合零件最大回弹量的设计要求.另外,与整体变压边力成形相比,采用分区变压边力成形时零件的最大回弹量减少了52.86%.

表3 形式7下的各分区压边力的取值范围

图10 各分区变压边力成形的零件成形极限

图11 各分区变压边力成形的零件厚度分布

图12 各分区变压边力成形的零件回弹量分布

5 结论

利用有限元技术对汽车翼子板的变压边力成形进行优化分析显示,使用分区变压边力成形方法能够有效降低汽车翼子板的最大减薄率和最大回弹量,以及改善零件的成形极限,进而可有效提高汽车翼子板的成形质量.本研究可为该类汽车外覆盖件的成形工艺优化提供参考.本研究中仅使用了有限元软件对零件的成形质量进行了分析,因此在后续的研究中我们拟将本方案应用于实际应用中,以进一步验证方案的有效性.

- 延边大学学报(自然科学版)的其它文章

- 耗散耦合腔磁系统中极化子的量子特性

- 高效液相色谱法测定复方氨基酸胶囊(8-11)中氨基酸的含量