运输全线设备选型与优化的随机动态规划方法

李 霆

(北京城市轨道交通咨询有限公司,北京 100000)

0 引言

运输全线设备是指在运输活动进行过程中能保持原有形态以供用户使用的运输工具,运输全线设备可以是通信设备、运输工具,也可以是存储设备,是指一切可以为用户提供运输服务的设备器械,在整个运输系统中具有重大作用,因此运输全线设备选型与优化具有重大意义。随着用户要求的不断提高以及运输技术的不断更新与进步,运输全线设备也需要不断更新与优化,更换更加贴合生产需求的型号设备,并优化设备操作参数,以实现运输全线设备的生产效益最大化和成本最小化。最初采取的规划方法是经验规划法,专家和领导凭借自身经验,选择设备型号与优化设备参数,但是这种方法的规划决策主观性较强,决策结果往往不是最佳决策。随着现代化技术的不断发展,这种方式逐渐被随机动态规划所取代,即利用信息技术、人工智能技术等对设备选型与优化做出自动化决策。但是目前随机动态规划技术水平比较低,在实际应用中不仅经济效益比较低,成本回收时间也比较长,规划效果并不理想,为此该文提出运输全线设备选型与优化的随机动态规划方法。

1 随机动态规划假设

随机动态规划的分析方法能够解决在实际应用中的多阶段决策过程中出现的随机因素问题。该文运用此方法,旨在优化不确定情形下的目标函数的期望,即经济效益的期望值。在对设备进行选型与优化随机动态规划之前,该文根据运输全线设备规划需求以及实际情况做出如下假设。

假设1:假设设备随机动态规划内容仅为设备选型与操作参数优化。

假设2:假设运输全线设备数量至少在2 台或者2 台以上。

假设3:假设可供选择的设备型号至少是在2 种或者2 种以上。

假设4:可优化的操作参数种类至少是在一种或者一种以上。

在以上4 个假设条件下建立随机动态规划模型,设定约束条件。

2 建立随机动态规划模型

动态规划模型是由数学家Bellman 等人提出的用于求解控制变量的最优化问题。但是在实际问题的求解过程中,控制变量往往会受随机因素的影响,其求解会超出动态规划本身的使用范围。为了解决此种随机动态过程的最优控制问题,从当前状态下选用某一决策后,在下一状态中由确定状态转变为符合某种概率分布的状态。在该文的运输全线设备选型与优化过程中,为了确保运输系统有效运行,在每年的年初会对全线设备选型或优化做出决定,因此将一年作为设备随机动态规划的一个阶段,根据该阶段设备运行状态确定是否需要重新选择设备型号或者优化[1]。初始规划决策为设备是“保留”或者“重新选型”,针对这2 种情况分别计算对应的最佳总成本,其计算如公式(1)所示。

式中:K1为如果继续保留设备关联的最佳总成本;i为运输设备在起始阶段的年龄;g(Aj+1|Aj)为在今年的决定年内设备被利用的概率;Kj为设备的年度经营和维护成本;Gk+1为从年k向前的最低的总成本;K2为如果重新选型与优化设备关联的最佳总成本;P为设备的采购成本;Wj+1为设备残值,即设备从购买到使用寿命终止的累计利用率[2]。

利用公式(1)确定2 种动作关联的最佳成本,并做出比较。如果K1小于K2,则表示设备继续保留使用成本更小一些,设备无须重新选型与优化,最初的初始规划决策为“F”,表示设备保留;如果K1大于K2,则表示设备继续保留使用成本更大一些,会超出重新选型与优化成本,则该设备需要重新选型与优化,最初的初始决策为“X”,表示设备选型与优化[3]。对初始决策为“X”的设备建立规划模型,利用随机动态规划模型对其进行重新选型与操作参数优化[4]。假设运输全线需要选型与优化的设备数量为n,设备型号数量为m,设备型号与优化参数为规划决策变量,分别用v、ρ表示。根据实际需求,以收益最大化、年费用最小化为子目标,建立2 个子目标函数,如公式(2)所示。

式中:Omax为运输全线设备产生的最大收益;O2为设备总支出;O1设备总收入;f为可变费用增长系数;V为年可变费用;t为设备使用年限;D为设备可利用率;E为设备最大年输出量;h为设备原始价值;Bmin为运输全线设备产生的最小年费用;V*为设备累计使用费用;d为设备折旧费;T为使用年份[5]。

将以上2 个子目标函数整合,构建运输全线设备选型与优化的随机动态规划模型,其方程式如公式(3)所示。

式中:f(v,ρ)为规划决策中设备型号与操作参数优化值;为权重系数。

以此完成随机动态规划模型建立。

3 基于粒子群算法的最优规划决策求解

数学模型是将运输全线设备选型与优化的随机动态规划问题转变为线性回归问题,规划目标函数具有多个解,需要从解集中寻找出最优解[6]。此次利用粒子群算法对函数进行求解。在该算法中,优化问题中的每个解都代表了搜索空间中的一个粒子,每个粒子都有一个由优化函数构成的适应度,用以评价该粒子当前位置的优劣。空间中的每个粒子都有其速度,决定了其移动的方向和距离。粒子群算法需要首先初始化一群随机粒子,再通过不断地迭代寻求最优解,即个体极值。而整体粒子群寻求得到的最优解为全局极值,根据2 个极值更新粒子的速度和位置,并随着迭代得到最终的最优解。

在该文的研究过程中,假设目标函数每个解为一个粒子,解集为粒子群体,粒子在多维空间中位置不断更新,从粒子种群中确定粒子经历过的最好位置,其对应的解为设备选型与优化最优解,具体求解步骤如下。

步骤1:建立粒子种群及参数初始化[7]。假设粒子种群由m个粒子组成,粒子飞行空间维度为x,粒子初始位置为o,飞行速度为e。

步骤2:粒子位置与速度更新。利用公式(4)对更新粒子飞行位置与速度。

式中:t为粒子迭代次数;σ为惯性权重系数,通常情况下该系数取值1.5;η为加速常数;ψ为粒子飞行速度矢量的第x维分量。

利用公式(4)对粒子位置与速度迭代更新。

步骤3:准则检验。构建自适应度函数,如公式(5)所示。

式中:fitness为路径规划过程中的适应度函数;(xi,yi)为空间中的任意一个粒子的位置坐标。

利用自适应度函数对每次更新后的粒子自适应度进行评估,自适应度可以反映粒子飞行位置与目标位置的距离,自适应度越高,表示距离越短[8]。按照自适应度值的大小对粒子进行排序,输出自适应度值最大的粒子,并检验当前是否满足优化准则。如果满足,则输出的粒子对应的规划策略为最优规划决策,可以执行;如果不满足,则返回步骤2,直到符合规则为止。由此得到的最优解即为运输全线设备选型与优化的最佳决策解,至此即完成运输全线设备选型与优化的随机动态规划。

4 试验论证

4.1 试验准备与设计

为了检验本次提出的运输全线设备选型与优化的随机动态规划方法的可行性与可靠性,该文以某运输设备为试验对象。此运输全线设备数量共8 台,其中有3 台设备截止到目前已经使用3 年,剩余5 台设备已经使用5 年,可选择的设备型号共有7 种,分别为YAD101、YAD102、YAD103、YAD104、YAD105、YAD106 和YAD107。利用此次设计方法对该运输全线设备选型与优化进行随机动态规划,并选择2 种传统方法作为对比,2 种传统方法分别为基于自适应度算法和基于蚂蚁算法,以下用传统方法1 与传统方法2 表示。按照上述流程确定设备状态,做出初始决策,并利用公式(5)求出最优规划决策,其规划结果见表1。

表1 运输全线设备选型与优化的随机动态规划结果

从表1 可以看出,根据该文方法得到的随机动态规划结果,型号为YAD101 的设备转子角速度最低,对应数值为469.68r/min;型号为YAD106 的设备转子角速度最低,对应数值为691.48r/min;型号为YAD104 的设备叶轮转速最低,对应数值为264.14r/min;型号为YAD106 的设备转子角速度最高,对应数值为299.74r/min。以上结果说明,该文设计方法基本可以完成运输全线设备选型与优化的随机动态规划任务,以下将对具体规划效果进行检验。

4.2 试验结果与讨论

为了验证该文设计方法的具体规划效果,本次试验以全线运输设备产生的经济效益、回收成本时间和运算时间开销、运算的准确度作为3 种方法下规划性能的评价指标。使用UFAU 软件对运输全线设备选型与优化动态规划1~8 年内产生的经济收益进行估算,使用电子表格记录试验数据,具体数据见表2。

从表2 可以看出,该文设计方法应用下的运输全线设备产生的经济效益最大,虽然随着时间的增加,经济收益逐渐下降,但是下降比例比较小。第8 年时设备产生的经济收益为200.32 万元,仍然处于比较高的水平。而2 种传统方法应用下的运输全线设备产生的经济效益相对较低并且会随时间的增加而大幅度降低。第8 年时,2 种方法经济收益分别为100.45 万元和104.14 万元,远远少于该文设计方法,说明在经济效益方面该文设计方法优势更大一些。

表2 运输全线设备产生的经济效益(万元)

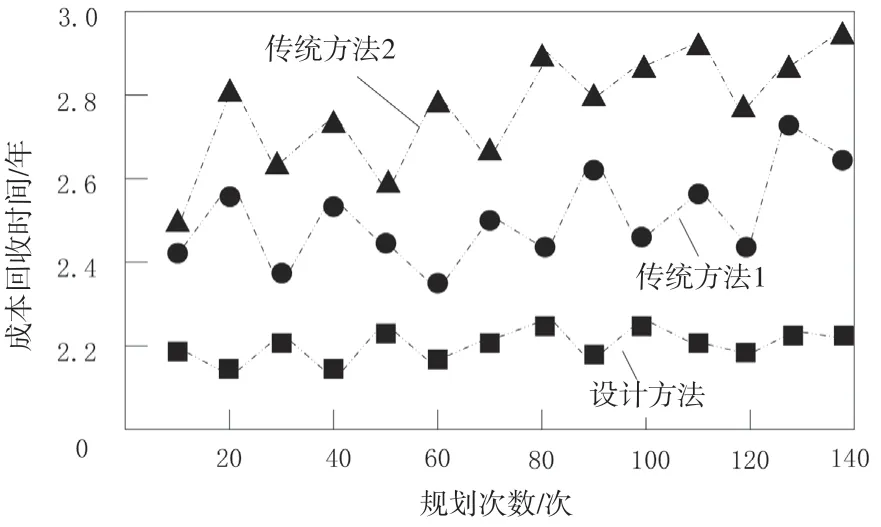

为了进一步验证该文设计方法的适用性,以规划次数作为变量,将设备选型与优化情况下进行100 次规划,记录设备成本回收时间,并根据试验数据绘制3 种方法应用下的设备成本回收时间对比图,如图1 所示。

图1 3 种方法应用下的设备成本回收时间对比图

从图2 可以看出,该文设计方法应用下的设备选型与优化成本回收时间最短为1.9 年,最长成本回收时间为2.3 年,成本回收平均时间为2.1 年。而在2 种传统方法应用下,设备选型与优化成本回收时间最短分别为2.3 年和2.5 年,最长成本回收时间分别为2.7 年和2.9 年,远远长于该文设计方法,说明采用该文设计方法可以在最短的时间内实现成本回收。本次试验可证明无论是在经济效益方面还是在成本回收时间方面,该文设计方法均表现出明显的优势,比传统方法更适用于运输全线设备选型与优化的随机动态规划。

为了验证该文设计方法在运输全线设备选型与优化的随机动态规划过程中的运算效率问题,对3 种方法的运算时间开销进行统计,得到的数据见表3。

表3 不同方法下的运输全线设备选型与优化的时间开销(s)

由表3 可知,运用该文方法运算得到规划结果所需平均时间为0.017s,而传统方法1 和传统方法2 的时间开销分别为0.046s 和0.058s,说明该文设计方法的运算效率更高。

为了验证该文设计方法在运输全线设备选型与优化的随机动态规划过程中的运算精度问题,对3 种方法的运算准确度进行统计,得到的数据见表4。

表4 不同方法下的运输全线设备选型与优化的准确度(%)

分析表4 可知,运用该文方法运算得到规划结果的平均精准度为99.2%,而传统方法1 和传统方法2 的平均准确度分别为78.9%和79.7%,说明该文设计方法的运算准确率更高。因此本次试验证明了无论是在运算效率方面还是在运算准确度方面,该文设计方法均表现出明显的优势,比传统方法更适用于运输全线设备选型与优化的随机动态规划。

5 结语

该文结合相关文献资料,并针对传统方法存在的不足与缺陷,提出了一套新的运输全线设备选型与优化的随机动态规划思路,提高运输全线设备的经济效益,缩短了成本回收时间,实现了对传统方法的优化与创新。这次研究为运输全线设备选型与优化的随机动态规划提供参考。同时还有助于提升随机动态规划水平,具有一定的现实意义。由于这次研究时间有限,提出的方法尚未在实际中进行大量操作与实践,在某些方面可能存在不足,今后会在随机动态规划方法优化方面进行深层次探究,为运输全线设备选型与优化的随机动态规划提供有力的理论支撑。