构造煤组合体单轴加载下裂隙演化及分形规律

赵鹏翔 刘云川 韩霜莹 刘妍群 刘莹莹 曹聪颖 王玉龙

摘 要:為研究不同占比的构造煤-原生质煤组合体压裂后的裂隙演化规律及分形特征,运用单轴加载试验手段,得到了5种不同占比构造煤组合体的裂隙长度、角度及分形维数演化规律。结果表明,随构造煤占比的增大,组合体抗压强度、弹性模量均呈减小的趋势,而峰值应力应变呈增大的趋势,组合体整体特性向构造煤的脆性特性靠近,破坏形式从剪切破坏逐渐过渡到拉伸破坏。随构造煤占比的增大,主裂隙扩展时间占比由14%增大至59%,主裂隙平均扩展速率由0.76 mm/s增长至2.34 mm/s,主裂隙角度平均变化速率由3.07°/s减小至0.70°/s,煤体交界处的主裂隙角度和主裂隙角度平均变化速率均逐渐减小。随着不断的加载,组合体分形维数逐渐增大,各峰值应力处分形维数普遍分布在0.99~1.31。随着主裂隙角度的变化,全原生质煤试件主裂隙不同角度的分形维数逐渐减小,全构造煤试件主裂隙不同角度的分形维数逐渐增大,其他占比的构造煤组合体不同角度的主裂隙分形维数均先增加后减少,且其变化均发生在各自的煤体交界处。揭示了不同占比的构造煤组合体在加载过程中的裂隙扩展与角度的有关变化规律,为煤矿安全开采提供理论依据。

关键词:构造煤组合体;单轴加载试验;裂隙演化;主裂隙发育角度;分形特征

中图分类号:TD 712

文献标志码:

A

文章编号:1672-9315(2023)06-1035

-10

DOI:10.13800/j.cnki.xakjdxxb.2023.0601开放科学(资源服务)标识码(OSID):

Fracture evolution and fractal law of tectonic coal

combinations under uniaxial loading

ZHAO Pengxiang1,2,3,LIU Yunchuan1,HAN Shuangying1,LIU Yanqun1,

LIU Yingying1,CAO Congying1,WANG Yulong1

(1.College of Safety Science and Engineering,Xian University of Science and Technology,Xian 710054,China;

2.Key Laboratory of Western Mine Exploitation and Hazard Prevention,Ministry of Education,

Xian University of Science and Technology,Xian 710054,China;

3.Western Engineering Research Center of Mine Gas Intelligent Drainage for Coal Industry,Xian 710054,China)

Abstract:In order to study the crack evolution law and fractal characteristics of the combinations of

different tectonic coal-protoplasmic coal proportions after fracturing,the evolution law of crack length,angle and fractal dimension of five different proportions of tectonic coal combinations were obtained by uniaxial loading experiment.The results show that with the increase of the proportion of tectonic coal,the compressive strength and elastic modulus of the combination show a decreasing trend,while the peak stress-strain show an increasing trend.The overall characteristics of the combined body are close to the brittle characteristics of the structural coal,and the failure mode gradually changes from shear failure to tensile failure.The proportion of the main crack growth time gradually increases from 14% to 59%,the average expansion rate of main fracture increases from 0.76 mm/s to 2.34 mm/s,and the average change rate of the main crack angle gradually decreases from 3.07°/s to 0.70°/s,the change rate of main crack angle and average main crack angle at the junction of coal body both decrease gradually.With constant loading,the fractal dimension values of tectonic coal combination increase gradually,and the peak stress disposition dimension is generally distributed in the range of 0.99~1.31.With the change of the main crack angle,the fractal dimension of the main crack angle of the whole protoplasmic coal specimen at different angles decreases gradually,and the fractal dimension of the main crack angle of the whole tectonic coal specimen at different angles increases gradually.The fractal dimension values of the main fractures at different angles of the tectonic coal combination with other proportions increases first and then decreases,and the changes occur at the junction of their respective coal bodies.In this paper,the law of crack expansion and angle change of tectonic coal combinations with different proportions during loading are revealed,which provides a theoretical basis for the safe mining of coal mine.

Key words:tectonic coal combination;uniaxial loading experiment;crack evolution;main crack angle;fractal feature

0 引 言煤炭是保障中国能源安全的“压舱石”和“稳定器”,2022年我国煤炭占能源消费总量的56.2%,煤炭需求量大[1-2]。由于煤炭开采时的地应力会使得煤岩中的天然裂隙成为应力集中-释放区域,导致煤岩稳定性降低,影响渗透特性,不利于煤层气开采,甚至会引发突水、瓦斯突出、顶板垮塌等安全问题[3-6]。因此,研究煤岩体裂隙演化及失稳破坏特征十分有必要。众多专家学者对煤岩组合体力学特性及裂纹演化等课题进行了研究。ZHAO等通过物理模拟试验并结合数值模拟方法研究了不同强度煤岩组合体在单轴压缩下破坏特征,发现弱胶结软岩体和煤体呈现拉剪破坏[7-9];赵鹏翔等通过不同煤厚试件单轴压缩试验,发现了随煤厚占比增加,煤岩体的破坏模式由剪切破坏逐渐转变为拉伸破坏[10];LIU等通过不同类型的煤岩组合体压缩试验,研究了岩石强度、界面倾角等因素对煤岩组合体破坏形式及特征的影响,发现不同岩石强度的组合体破坏形式主要为剪切破坏,不同倾角组合体的破坏形式为剪切破坏、滑移破坏[11];ZHAO等通过类岩试件的5种加载速率单轴压缩试验,结合二值化成像处理,发现了随着加载速率的增大,类岩试件的峰值抗拉强度和峰值抗压强度均增大,并随着加载速率的增加,裂纹扩展的平均速率呈指数增长[12];左建平等研究发现煤岩组合体随着应力的不断增大首先发生破裂的位置出现在煤体处[13];赵洪宝等开展了不同应变率下的复合岩体动态冲击试验,发现其发生破坏的密集区域主要位于煤体处,且煤体处裂隙在界面效应的影响下逐步扩展至岩体侧[14];UNTEREGGER等开展了三轴加载不同类型条件下的岩石压缩试验,并构建了与岩石类型有关的三轴非线性力学模型[15];李地元等通过单轴压缩试验及数值模拟结果发现,预制裂隙试件破坏方式以拉伸破坏为主,试件裂隙首先出现在预制裂隙尖端处[16];朱谭谭等研究发现组合型缺陷砂岩预制裂隙倾角对岩体起裂形式有显著影响[17];LI等通过对具有不同角度裂纹的煤样进行单轴压缩试验,发现裂纹的存在降低了煤的力学性能[18]。构造煤体的物理力学特性和破坏行为相比较普通煤岩体有所不同,因此,张军伟等研究了构造煤体在不同卸荷速率下的煤体变形特征和力学特性[19];高魁、盧守青等对比研究了原生煤体和构造煤体在力学特性方面的差别,发现原生煤体的抗压强度远大于构造煤体,且相同应力下,瓦斯压力越大,煤体抗压强度越小[20-21];冯康武研究了单轴加载不同构造煤分层条件下的煤体力学特性,发现随着构造煤分层厚度的增加,煤体的单轴抗压强度逐步减小[22]。当前煤岩组合体裂隙发育规律研究与试件分层厚度占比、预制裂隙及试验加载速率形式等具有一定关联,但加载过程煤岩裂隙及其角度演化规律的相关研究以及构造煤与原生煤的组合体裂隙演化研究还不够深入。因此,制作不同分层占比的构造煤与原煤的组合体并开展单轴加载过程的角度变化及其对裂隙发育影响程度的研究,对开采含构造煤煤层具有一定的指导意义。

1 试件制取

1.1 原料选取及制备工艺型煤与原煤的力学规律具有一定相似性,可通过研究型煤来反映原煤的力学规律[23]。试验煤样来自山西晋中某高瓦斯矿井的主采工作面。原生质煤、构造煤制作的骨料以各自现场采集煤样为主,胶结剂选用腐殖酸钠、石膏,材料选取如图1所示。

将现场采集煤样通过岩石粉碎机研磨制作成不同粒径的煤粉,通过不同孔径的标准筛(3,1 mm)对煤粉进行筛分[24]。原生质煤试件和构造煤试件的煤粉粒径分布为0~1 mm∶1~3 mm=0.76∶0.24,成型水分均选用固定比例10%。试件制备系统由高频冲击仪、脱模装置和恒温恒湿养护箱组成,流程如图2所示。各设备参数设置如下:高频冲击仪设置成型压力20MPa,稳压时间15 min,试件恒温恒湿养护箱设置恒定温度25 ℃、湿度65%。制备工艺过程如下。

1)准备原料。按照表1、2中的配比号进行的煤粉、腐殖酸钠、石膏及水等原材料准备。

2)搅拌材料。将已准备好的材料放入容器并充分搅拌。

3)试件制备。将搅拌充分的原料定量称取并进行装填-压制。

4)脱模。将高频冲击仪压制结束的模具放至脱模装置上进行自动脱模。

5)编号。试件编号为对应的试件配比号。

6)养护。为防止试件表面干裂,将制备好的试件统一放入恒温恒湿养护箱,设定好参数进行养护,试件养护结束后,将试件从养护箱取出进行自然风干,待其质量不再减少方可进行试验。

1.2 原生质煤、构造煤试件物理力学特性测试原生质煤(Primary coal)和构造煤(Tectonic coal)试件配比号分别为P-腐殖酸钠含量、T石膏含量-腐殖酸钠含量,对不同配比的试件依次进行重量、尺寸、纵波波速测试以及单轴力学试验,其物理力学特性测试结果见表1、表2。

构造煤、原生质煤各配比对应的试件抗压强度变化范围分别在0.5~1.1 MPa、1.6~2.5 MPa。试件的抗压强度随着石膏、腐殖酸钠含量

增加均呈现增大趋势。构造煤、原生质煤各配比对应试件的纵波波速变化范围在0.396~0.713 km/s、1.112~1.298 km/s。基于上述试验结果,不同配比所制作的试件之间有明显的差异性,并且同一配比所制作的试件具有较好的同一性[25],为后续构造煤组合体制备提供了基础。

1.3 构造煤组合体试件制备基于现场煤样力学特征,并结合1.2中不同配

比构造煤、原生质煤试件的力学测试结果,挑选P20、T5-25进行组合体配比,试验设置5组构造煤占比水平(0%、25%、50%、75%、100%),见表3。每组3个试件,试件尺寸为50 mm×100 mm,

共15个,其中制备完成的煤体采用热塑管进行粘合[26]。

2

组合体单轴加载破裂下裂隙扩展规律

2.1

组合体加载破裂条件下裂隙演化特征

单轴压缩试验采用位移控制加载,加载速率为0.05 mm/s。根据摄像记录的不同构造煤占比组合体加载破裂过程中裂隙产生、发育及扩展规律。其裂隙演化特征可分为2种不同类型:全构造煤、全原生质煤试件分为内部裂隙压密、非裂隙产生、裂隙产生发展及破坏阶段;构造煤组合体试件分为内部孔隙压密、非裂隙产生、裂隙扩展贯通及破坏阶段[27]。构造煤分层占比为0%、25%、50%、75%及100%的组合体试件加载破裂过程应力-应变-裂隙演化特征,如图3(a)~(e)所示。

如图3(a)所示,当轴向应力加载至0.97σc,煤体底部首先出现裂隙,同时在煤体表面快速扩展;当加载至0.99σc,宏观裂隙迅速贯通;直到最

大承载应力σc时煤体失去承载能力,形成剪切破

坏形式;随后煤体表面大量煤块脱落,进入破坏阶段。

如图3(b)所示,当轴向应力加载至0.94σc时,裂隙同时出现在原生质煤体与构造煤体交界面位置;当加载至0.97σc时,试件构造煤体表面部分煤层脱落,原生质煤体裂隙宽度增加;当加载至σc时,原生质煤体表面煤层开始脱落,构造煤体部分内部粉化严重,有粉末产生;随后进入破坏阶段,煤体最终形态主要为拉伸破坏。如图3(c)所示,当轴向应力加载至0.89σc时,裂隙首先出现在构造煤体底部,当加载至0.93σc时,裂隙快速自下而上发育扩展;当加载至0.97σc时,试件构造煤体表面裂隙宽度增加,且有部分裂隙发育至原生质煤体部分;当达到σc时,试件内外裂隙贯通,构造煤体部分大量碎煤块脱落,内部粉化现象严重,原生质煤体只有少量煤块沿裂隙方向脱落;随后进入破坏阶段,煤体最终形态形成典型的拉伸剪切复合型破坏形式。如图3(d)所示,当轴向应力加载至0.94σc时,裂隙首先出现在构造煤体底部;当加载至0.96σc时,底部裂隙自下而上快速扩展。当加载至0.99σc时,构造煤体底部裂隙扩展高度达到最大,但并没有发育到原生质煤体,分析其原因为构造煤强度小于原生质煤且占比较大,试件力学特性主要受构造煤所影响;之后加载至σc,煤体失去承载力,进入破坏阶段,构造煤分层占比75%试件表面煤體有大量脱落,粉化现象减弱。如图3(e)所示,当轴向应力加载至0.58σc时,煤体表面上部开始出现裂隙;当加载至0.99σc时,煤体裂隙大范围贯通,直至达到σc时煤体失去承载能力,形成典型的拉伸破坏形式,且裂隙贯彻整个试件;随后进入破坏阶段,煤体表面大量煤块脱落,内部粉化严重。

2.2

构造煤组合体抗压强度、弹性模量及峰值应变变化特征分析

构造煤组合体抗压强度、弹性模量及峰值应力应变随构造煤厚占比的变化规律如图4所示。随着构造煤厚占比增加,构造煤组合体抗压强度、弹性模量均呈现减小的变化趋势,其中抗压强度平均降幅为0.375 MPa,分析其原因为试件力学参数主要受构造煤影响;并且两者之间存在良好的对应关系;峰值应变随构造煤厚占比增加呈增大的变化趋势,变化范围在3.25%~4.14%,但两者之间并没有良好的对应关系。构造煤组合体抗压强度、弹性模量在构造煤厚占比25%时变化幅度最为显著,分析其主要原因为不同于全原生质煤试件,构造煤组合体在加载破裂后并没有瞬间失去承载能力,而是存在一个峰后软化阶段,并在构造煤厚占比25%时十分明显。

2.3 主裂隙扩展特征

2.3.1 主裂隙扩展长度单轴压缩下5种占比构造煤组合体峰值应力时的主裂隙形态如图5所示。

由图5可知,在组合体中,构造煤体的主裂隙倾角更大,且起裂位置首先出现在构造煤体中,然后向上发育扩展并贯穿整体试件(图5(e))或只造成部分煤体破坏(图5(d))。测量、统计图5中5种构造煤占比组合体的主裂隙长度,如图6所示。当占比为100%时,试件裂隙最长,原因为构造煤的抗压强度远小

于原生质煤抗压强度;在组合煤体试件中,构造煤占比为25%的试件主裂隙最长,占比为75%的试件主裂隙最短。随着组合体构造煤占比的增大,主裂隙长度出现先增大再减小最后增大的明显变化。分析25%占比组合体主裂隙长度增大的原因为试件整体力学性质倾向于原生质煤的力学性质,构造煤部分破坏后试件未达到失稳状态裂隙继续向上扩散;50%和75%占比的构造煤组合体主裂隙长度减小的原因为50%占比试件的整体性质受构造煤影响增大,但还要受到原生质煤部分的影响,裂隙在原生质煤部分扩散时试件才达到失稳状态。75%占比的试件主裂隙最短的原因为构造煤占比较大,裂隙扩散至原生质煤体前试件的构造煤部分已完全贯穿造成试件整体失稳,裂隙难以扩散至原生质煤体。

2.3.2 主裂隙扩展时间及平均速率特征定义单轴压缩过程中主裂隙未出现时间为t0,裂隙扩展直至组合体破坏时间为t1,单轴压缩总时间为ta。定义T0为未出现裂隙时间与单轴压缩总时间之比;T1为裂隙扩展时间与单轴压缩总时间之比。两者可以在一定程度上反映出示裂隙扩展时间的快慢,计算公式如下

T0=t0ta

(1)

T1=t1ta

(2)计算得到不同占比构造煤组合体裂隙扩展时间占比关系图,如图7所示。由图7可知,随着构造煤占比的增大,构造煤组合体整体的破坏向构造煤的脆性破坏特性靠近,主裂隙扩展时间占比由14%逐渐增大至59%。

1)

主裂隙平均扩展速率特征。分别计算出5

种构造煤组合体的主裂隙平均扩展速率,如图8所示。

由图8可知,0%、25%、50%、75%和100%占比构造煤组合体主裂隙平均扩展速率分别为0.76,0.73,1.09,1.65和2.34 mm/s,呈逐渐减小趋势。而25%构造煤组合体裂隙发育速率最慢,分析其原因为相较于其他组合体,组合体构造煤占比较小,裂隙先在构造煤部分快速扩展,裂隙角度发生较大偏转,未能垂直进入原生质煤部分(图5),裂隙扩展至原煤部分所需时间更长。2)主裂隙扩展角度特征。通过捕捉图6的不同构造煤占比组合体主裂隙扩展角度,以垂直于煤体轴向为水平面,得到其主裂隙扩展角度变化次数曲线,如图9所示。

由图9可知,全构造煤试件的主裂隙扩展角度变化最频繁,变化数值最稳定。25%占比构造煤组合体次之。全原生质煤试件初始变化角度值最大,而全原生质煤试件初始变化角度最大。50%占比构造煤组合体主裂隙扩展角度变化幅度最大。构造煤组合体中,随着构造煤占比的增加,角度值逐渐稳定,且原生质煤体和构造煤体交界处主裂隙角逐渐减小。对角度变化数值进行平均化处理,如图10所示。由图10可知,随着构造煤占比的增加,主裂隙角度平均变化速率由3.07°/s逐渐减小至0.70°/s。

3 构造煤组合体加载破裂分形特征

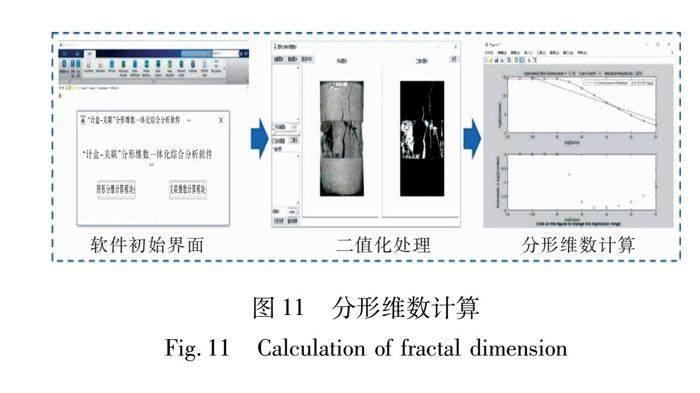

3.1 构造煤组合体裂隙演化分形维数计算采用计盒维数法对构造煤组合体不同加载阶段裂隙网络对应的分形维数进行计算[28]。其中采用实验室研发的“计盒-关联”分形维数一体化综合分析软件对已拍摄图片进行二值化处理,计算步骤如图11所示。通过上述步骤得出不同构造煤占比组合体试件各加载阶段的二值化处理结果,如图12所示。

3.2

构造煤组合体加载过程表面裂隙分形特征分析

3.2.1

构造煤组合体各加载阶段表面裂隙分形特征

根据不同构造煤占比组合体加载破裂表面裂隙网络演化特征,分析构造煤组合体表面裂隙网络发育程度。不同占比构造煤组合体各峰值应力附近对应的表面裂隙网络分形维数见表4。

构造煤组合体随着加载应力的不断增大,分形维数逐渐增大,分析其原因为构造煤组合体表面裂隙随加载应力的不断增大发育度不断提高;并且构造煤组合体各加载终段分形维数普遍分布在1.17~1.31,基于构造煤组合体分形维数变化特征得到构造煤占比越大,分形维数均值越大,分析其原因为构造煤占比越大的试件破裂现象越明显,裂隙发育自由度越高。

随着构造煤占比的增加,组合体峰值应力时的分形维数呈增加趋势。

3.2.2

构造煤组合体破裂过程主裂隙不同角度分形特征

随着载荷加载,主裂隙自下而上进行扩展,裂隙角度发生变化。对不同占比构造煤组合体的主裂隙随角度变化的主裂隙进行切片并分维处理,得到如图13所示。

由图13可知,随着载荷加载,全原生质煤试件不同角度变化下的主裂隙分形维数逐渐减小,全构造煤试件不同角度变化下的主裂隙分形维数逐渐增大。随着主裂隙角度发生变化,25%、50%、75%占比的构造煤组合体不同角度下的主裂隙分形维数均先增加后减小,且均在构造煤体和原生质煤体交界处发生变化。分析其原因为与原生质煤相比全构造煤的硬度较小,裂隙在其中发育更为容易,裂隙角度不易变化。

4 结 论1)随构造煤占比增大,构造煤组合体试件主要呈现3种破坏模式:全原生质煤试件破坏以剪切破坏为主;全构造煤试件以拉伸破坏为主并产生粉化现象;组合体试件中的原生质煤部分以拉伸破坏为主,构造煤部分以拉伸剪切复合型破坏为主。随构造煤占比增加,组合体抗压强度、弹性模量均呈减小的变化趋势,峰值应变呈增大趋势。

2)随着构造煤占比的增大,构造煤组合体整体的破坏向构造煤的脆性破坏特性靠近,主裂隙扩展时间占比由14%逐渐增大至59%,主裂隙平均扩展速率由0.76 mm/s增加至2.34 mm/s,主裂隙角度平均变化速率由3.07°/s逐渐减小至0.70°/s。随着构造煤占比的增加,组合体复合煤体交接部位的主裂隙角度和主裂隙角度平均变化速率逐渐减小。

3)构造煤组合体试件随着载荷应力的不断增大,分维值逐渐增大,且近峰值应力试件分形维数值普遍分布在0.99~1.31。并随着主裂隙扩展角度发生变化,全原生质煤试件角度变化下的主裂隙分形维数逐渐减小,全构造煤试件角度变化下的主裂隙分形维数逐渐增大,而25%、50%、75%占比的构造煤组合体不同角度下的主裂隙分维值均先增加后减小,均在组合体的煤体交界处发生变化。

参考文献(References):

[1] 张超林,王培仲,王恩元,等.我国煤与瓦斯突出机理70年发展历程与展望[J].煤田地质与勘探,2023,51(2):59-94.

ZHANG Chaolin,WANG Peizhong,WANG Enyuan,et al.Coal and gas outburst mechanism:Research progress and prospect in China over the past 70 years[J].Coal Geology & Expioration,2023,51(2):59-94.

[2]武强,涂坤,曾一凡.“双碳”目标愿景下我国能源战略形势若干问题思考[J].科学通报,2023,68(15):1884-1898.

WU Qiang,TU Kun,ZENG Yifan.Research on Chinas energy strategic situation under the carbon peaking and carbon neutrality goals[J].Chinese Science Bulletin,2023,68(15):1884-1898.

[3]趙云平,邱梅,刘绪峰,等.煤层底板破坏深度预测的GRA-FOA-SVR模型[J].中国科技论文,2018,13(3):247-252.

ZHAO Yunping,QIU Mei,LIU Xufeng,et al.GRA-FOA-SVR model for prediction of failure depth of coal seam floor[J].China Sciencepaper,2018,13(3):247-252.

[4]赵英杰,宋大钊,邱黎明,等.震动波CT技术在突出煤层区域应力场探测中的应用研究[J].中国科技论文,2021,16(1):82-90.

ZHAO Yingjie,SONG Dazhao,QIU Liming,et al.Research on seismic wave CT technology Application in stress field detection of outburst coal seam[J].China Sciencepaper,2021,16(1):82-90.

[5]李响,魏久传,张伟杰,等.基于微震监测和现场实测的煤层顶板导水裂缝带发育高度研究[J].中国科技论文,2020,15(9):1031-1037.

LI Xiang,WEI Jiuchuan,ZHANG Weijie,et al.Determination of the height of water-conducting fracture zone in roof based on microseismic monitoring and feild measurement[J].China Sciencepaper,2020,15(9):1031-1037.

[6]于小鸽,裴富华,刘燚菲,等.贝叶斯判别和Fisher判别在矿井突水水源判别中的应用比较[J].中国科技论文,2022,17(1):9-14.

YU Xiaoge,PEI Fuhua,LIU Yifei,et al.Application comparison of Bayes and Fisher discrimination in mine inrush water source[J].China Sciencepaper,2022,17(1):9-14.

[7]ZHAO T B,

GUO W Y,LU C P,et al.Failure characteristics of combined coal-rock with different interfacial angles[J].Geomechanics and Engineering,2016,11(3):345-359.

[8]ZHAO Z H,WANG

W M,WANG L H,et al.Compression-shear strength criterion of coal-rock combination model considering interface effect[J].Tunnelling and Underground Space Technology,2015.47(2):193-199.

[9]ZHAO Z H,LV

X Z,WANG W M,et al.Damage evolution of bi-body model composed of weakly cemented soft rock and coal considering different interface effect[J].Springer Plus,2016,05(1):292-311.

[10]赵鹏翔,何永琛,李树刚,等.类煤岩材料煤岩组合体力学及能量特征的煤厚效应分析[J].采矿与安全工程学报,2020,37(5):1067-1076.

ZHAO Pengxiang,HE Yongchen,LI Shugang,et al.Coal thickness effect on mechanics and energy characteristics of coal-rock combination model[J].Journal of Mining & Safety Engineering,2020,37(5):1067-1076.

[11]LIU J,WANG E Y,SONG D Z,et al.Effect of rock strength on failure mode and mechanical behavior of composite samples[J].Arabian Journal of Geosciences,2015,8(7):4527-4539.

[12]ZHAO P X,

LI S G,HO C,et al.Crack propagation and material characteristics of rocklike specimens subject to different loading rates[J].Journal of Materials in Civil Engineering,2019,31(7):1-8.

[13]左建平,宋洪强.煤岩组合体的能量演化规律及差能失稳模型[J].煤炭学报,2022,47(8):3037-3051.

ZUO Jianping,SONG Hongqiang.Energy evolution law and differential energy instability model of coal-rock combined body[J].Journal of China Coal Society,2022,47(8):3037-3051.

[14]赵洪宝,吉东亮,刘绍强,等.冲击荷载下复合岩体动力响应力学特性及本构模型研究[J].岩石力學与工程学报,2023,42(1):88-99.

ZHAO Hongbao,JI Dongliang,LIU Shaoqiang,et al.Study on dynamic response and constitutive model of composite rock under impact loading[J].Journal of Rock Mechanics and Engineering,2023,42(1):88-99.

[15]UNTEREGGER D,

FUCHS B,HOFSTETTER G.A damage plasticity model for different types of intact rock[J].International Journal of Rock Mechanics and Mining Sciences,2015,80(12):402-411.

[16]李地元,李夕兵,李春林,等.单轴压缩下含预制孔洞板状花岗岩试样力学响应的试验和数值研究[J].岩石力学与工程学报,2011,30(6):1198-1206.

LI Diyuan,LI Xibing,LI Chunlin,et al.Experimental and numerical studies of Mechanical response of plate-shape samples containing prefabricated holes under uniaxial compression[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(6):1198-1206.

[17]朱谭谭,靖洪文,苏海健,等.孔洞-裂隙组合型缺陷砂岩力学特性试验研究[J].煤炭学报,2015,40(7):1518-1525.

ZHU Tantan,JING Hongwen,SU Haijian,et al.Experimental investigation on mechanical behavior properties of sandstone with coupling effects under uniaxial compression[J].Journal of China Coal Society,2015,40(7):1518-1525.

[18]LI D X,

WANG E Y,KONG X G,et al.Mechanical behaviors and acoustic emission fractal characteristics of coal specimens with a preexisting flaw of various inclinations under uniaxial compression[J].International Journal of Rock Mechanics and Mining Sciences,2019,116(1):38-51.

[19]张军伟,姜德义,赵云峰,等.分阶段卸荷过程中构造煤的力学特征及能量演化分析[J].煤炭学报,2015,40(12):2820-2828.

ZHANG Junwei,JIANG Deyi,ZHAO Yunfeng,et al.Analysis of the mechanical characteristics and energy evolution of tectonic coal during the process of step unloading[J].Journal of China Coal Society,2015,40(12):2820-2828.

[20]高魁,劉泽功,刘健,等.构造软煤的物理力学特性及其对煤与瓦斯突出的影响[J].中国安全科学学报,2013,23(2):129-133.

GAO Kui,LIU Zegong,LIU Jian et al.Physical and mechanical characteristics of tectonic soft coal and their effects on coal and gas Outburst[J].China Safety Science Journal,2013,23(2):129-133.

[21]卢守青,张永亮,撒占友,等.软硬组合煤体塑性破坏与突出能量失稳判据[J].采矿与安全工程学报,2019,36(3):583-592.

LU Shouqing,ZHANG Yongliang,SA Zhanyou,et al.Criterion of plastic failure and outburst energy instability of soft and hard composite coal[J].Journal of Mining & Safety Engineering,2019,36(3):583-592.

[22]冯康武.构造煤分层对煤单轴压缩力学特性影响的颗粒流模拟[J].中国安全生产科学技术,2020,16(6):68-72.

FENG Kangwu.Particle flow simulation on influence of tectonic coal stratification on uniaxial compression mechanical properties of coal[J].Journal of Safety Science and Technology,2020,16(6):68-72.

[22]许江,鲜学福,杜云贵,等.含瓦斯煤的力学特性的实验分析[J].重庆大学学报(自然科学版),1993(5):42-47.

XU Jiang,XIAN Xuefu,DU Yungui,et al.An Experimental study on the mechanical property of gas-filled coal[J].Journal of Chongqing University,1993(5):42-47.

[24]王汉鹏,张庆贺,袁亮,等.含瓦斯煤相似材料研制及其突出试验应用[J].岩土力学,2015,36(6):1676-1682.

WANG Hanpeng,ZHANG Qinghe,YUAN Liang,et al.Development of a similar material for methane-bearing coal and its application to outburst experiment[J].Rock and Soil Mechanics,2015,36(6):1676-1682.

[25]朱传奇,谢广祥,王磊.松软煤体波速演化规律与破坏程度量化指标[J].煤炭学报,2022,47(7):2609-2622.

ZHU Chuanqi,XIE Guangxiang,WANG Lei.Wave velocity evolution law and quantitative index of damage degree of soft coal[J].Journal of China Coal Society,2022,47(7):2609-2622.

[26]左建平,陈岩,张俊文,等.不同围压作用下煤-岩组合体破坏行为及强度特征[J].煤炭学报,2016,41(11):2706-2713.

ZUO Jianping,CHEN Yan,ZHANG Junwen,et al.Failure behavior and strength characteristics of coal-rock combined body under different confining pressures[J].Journal of China Coal Society,2016,41(11):2706-2713.

[27]孟召平,章朋,田永东,等.围压下煤储层应力-应变、渗透性与声发射试验分析[J].煤炭学报,2020,45(7):2544-2551.

MENG Zhaoping,ZHANG Peng,TIAN Yongdong,et al.Experimental analysis of stress-strain,permeability and acoustic emission of coal reservoir under different confining pressures[J].Journal of China Coal Society,2020,45(7):2544-2551.

[28]叶桢妮,侯恩科,段中会,等.不同煤体结构煤的孔隙-裂隙分形特征及其对渗透性的影响[J].煤田地质与勘探,2019,47(5):70-78.

YE Zhenni,HOU Enke,DUAN Zhonghui et al.Fractal characteristics of pores and microfractures of coals with different structure and their effect on permeability[J].Coal Geology and Exploration,2019,47(5):70-78.

(責任编辑:杨泉林)