老油田加热炉烟气脱硫达标排放治理

陈丽丽

(中国石油华北油田分公司)

0 引 言

油田站场供热系统由水套式加热炉提供,主要用于循环水伴热、原油集输、储存、外输等全部生产用热[1]。随着全球能源结构向低碳化、多元化转型,各油田积极推进清洁能源替代工程,加热炉燃料由原油转变为自产气,但原料气中含有的硫化氢等酸性气体不但加剧了站内管网腐蚀,同时影响加热炉燃烧后烟气中SO2排放量。2020年3月13日,河北省颁布DB13/5161—2020《锅炉大气污染物排放标准》[2],明确规定2021年6月1日起,在用燃气锅炉SO2排放量小于10 mg/m3。华北油田作为京津生态环境的一道屏障,严格落实烟气排放指标,委托相关资质单位对各个加热炉站点进行烟气监测,检测结果出现不同程度的二氧化硫含量超标。考虑伴生气脱硫技术相对于烟气脱硫技术,具有脱除率高,工艺流程简单,且不影响加热炉燃烧状态等优点,因此在华北油田老油田加热炉烟气治理中创新治理思路,由末端治理调整为前端治理,选用伴生气脱硫技术实现加热炉燃烧后二氧化硫达标排放。

刘可等[3]归纳总结出天然气中酸性气体脱除方法主要可以分为干法和湿法两大类。分子筛法、固体氧化铁法和膜分离法等是常用的干法工艺技术;湿法工艺技术主要包括化学溶剂吸收法、物理溶剂吸收法和物理-化学溶剂吸收法三大类。其中湿法脱硫工艺技术成熟,催化剂大多可再生,且无附加产物,脱硫精度高,适合处理气量大、硫化氢含量较高的站场应用。王崇高[4]论述了干式氧化铁脱硫剂在油田的现场应用情况,由于不完全再生所产生的硫单质会与氧化铁脱硫剂聚集在一起逐渐造成脱硫剂空隙堵塞最终造成脱硫剂失效,故在工艺运行一段时间后采用更换脱硫剂的方式保持工艺正常运行。屈志伟[5]认为,羟基氧化铁脱硫技术无法控制脱硫深度,为精脱工艺,随着脱硫剂的饱和,脱硫塔穿透,脱硫效果会明显下降,净化天然气中的H2S含量也会急剧上升,需及时更换脱硫剂,后期运行成本增加,与油田低成本绿色可持续发展理念相悖。

通过对比几种天然气脱硫技术[6],从老油田调改角度出发,设计时需要从工艺改造的占地面积、运行费用、建设投资、副产品等几方面综合考虑,得出湿式氧化法脱硫技术和固体氧化铁脱硫技术在老油田伴生资源处理中具有显著优势。但湿式铁基脱硫技术占地面积较大,投资成本高,适合站间安全间距充足、气量较大、硫化物含量较高的站场,针对自产气量较少,硫化物含量低的小型站场,干法脱硫技术具有显著优势。同时也提出一种更适合老油田加热炉烟气达标排放治理的工艺技术,即组合式自产气脱硫技术,实现冀中区域加热炉燃后二氧化硫近零排放。

1 天然气脱硫工艺研究

1.1 湿式铁基脱硫

1.1.1 技术原理

湿式铁基脱硫的反应全过程均为可循环再生过程的铁离子的氧化还原反应,该工艺为一种可实现自动化控制和硫化氢在线检测的集成撬装式脱硫流程,净化流程将各个净化单元有效结合,装置设计紧凑,占地面积40 m2,有效提高了环境空间的利用率,且便于安装与迁移。脱硫反应机理如下所示:

吸收氧化总反应方程式:

H2S(g)+2Fe3+(L)→2H+(L)+S↓+2Fe2+(L)

(1)

再生还原总反应方程式:

1/2O2(g)+H2O(L)+2Fe2+(L)→2OH-(L)+2Fe3+(L)

(2)

1.1.2 主要工艺流程

湿式铁基脱硫技术属于一项集成工艺,主要分为脱硫单元、再生单元两个部分。主要工艺流程为:站场伴生气减压后进入脱硫装置与含铁基催化剂的水溶液进行气液相接触,将原料气中的硫化物吸收进入水溶液,利用三价铁离子的氧化性将硫化氢氧化成单质硫,络合铁离子被还原为络合亚铁离子,处理合格后的自产气进入站场加热炉燃料供给系统燃烧。含硫溶液通过溶液提升泵进入到再生单元。再生单元中易被氧化的络合亚铁离子溶液通过鼓风机直接与空气进行气液相接触反应,利用空气中的氧气将水溶液中的络合亚铁离子迅速氧化为络合铁离子,完成铁基的再生过程,再生槽底部的单质硫溶液通过压滤机进料泵泵入压滤机中,经过压滤机过滤,固体硫以硫饼形式分离出来,硫磺精度达99%,可资源化利用。过滤后的药剂在滤液缓冲槽中收集,经过压滤机回流泵泵入再生槽中,重新参与反应,满足更加高效的脱硫净化技术与工艺的需要及环保的要求。主要反应流程如图1所示。

图1 湿式铁基脱硫技术流程

1.1.3 现场应用情况及效果

冀中南部油田某站场A、站场B、站场C合计管理加热炉7具,其中站场A自产气量较大,三相分离器分离出的自产气主要供站场A、B、C的热力系统使用,富裕的自产气用于发电,输气管线规格为DN100柔性复合管,管线长度4.7 km,气压为0.25~0.5 MPa,站场B三相分离器分离的少量自产气与站场A来气混合后供站场B、C燃烧使用,冀中南部油田自产气输送示意如图2所示。

图2 冀中南部油田自产气输送示意

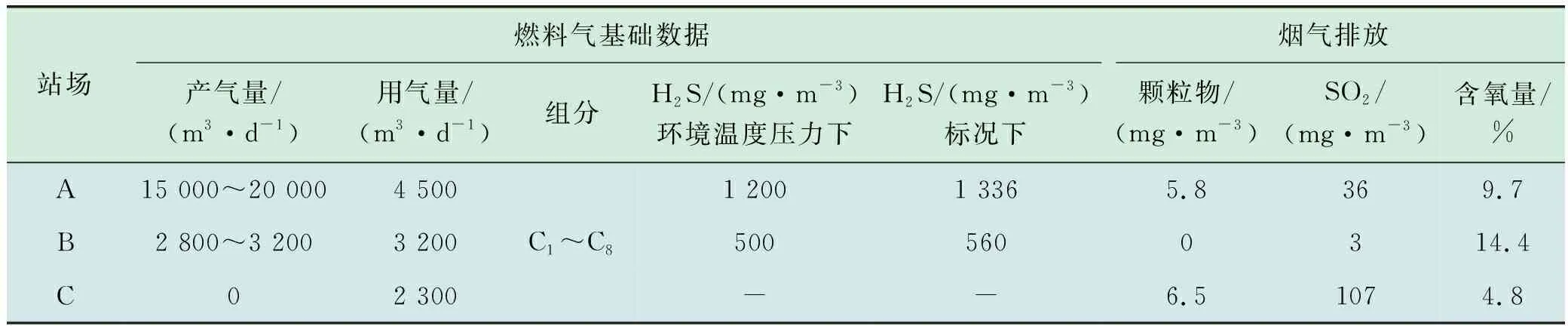

2020年委托相关资质单位对以上站点自产气组分及烟气中二氧化硫排放情况进行检测,如表1所示。

表1 站场A、B、C燃料气基础数据及加热炉烟气排放数据

站场A为冀中南部油田集中处理站,占地面积为21 000 m2,站内空间富裕,该站场主要采用密闭输送工艺流程,站外单井采用环状掺水集油工艺,来液通过一组并联运行的三相分离器分离后,合格原油进入缓冲罐直接外输,分离出来的自产气进入除油器进一步脱水后进入干燥器。一部分自产气供站场A燃烧使用,另一部分通过输气管线输送至站场B、站场C,富裕天然气用于发电。湿式铁基脱硫撬为一常压设备,且对原料气要求较高,该设备需放置在站场原天然气处理流程后端,减压至50 kPa后进行脱硫反应。由于站场A承担着原料气外输任务,需根据实际现场情况新增压缩单元,满足输送条件。站场A脱硫设备流程示意见图3。

图3 站场A脱硫设备流程示意

1.2 一种新型的干法、湿法组合式自产气脱硫技术

1.2.1 技术原理

根据屈志伟[5]表述目前工业上小规模天然气脱硫处理应用最广泛的是干法脱硫工艺,干法脱硫工艺具有流程及辅助系统简单,撬装化程度高、占地面积小、便于搬迁、操作弹性大、脱除程度高、能耗小、投资低等优点,特别适用于气体精细脱硫。鉴于其较为显著的优缺点,结合现有的脱硫技术进行改造升级,结合撬装装置设计原理,研究出了一套新型的干法、湿法组合式撬装脱硫装置。该设备首次创新式地采用了“三位一体”即分离单元、粗脱单元、精脱单元和撬装设计原理,占地面积仅22 m2,通过湿法脱硫和干法脱硫共同作用脱除硫化氢。

1.2.2 主要工艺流程

主要设计工艺流程为:原料气首先进入一级分离器A脱除部分夹带的液体,分离出来的液态原油和水通过排污流程进入站场液下罐,脱水后自产气则进入粗脱单元。液体脱硫塔A和B作为前端湿法脱硫工艺采用偏弱碱性JT-106液体脱硫剂与H2S进行化学反应。该脱硫剂是在环己烷的基础上,用氮原子进行取代,形成1、3、5位为氮原子的六元杂环化合物,属于一种环状胺,脱硫后的脱硫剂为含硫化合物,是一种稳定的含硫胺类有机物,偏弱有机碱,和金属不反应。

在原料气粗脱过程中,一部分的H2S被JT-106液体脱硫剂吸收,产生的有机溶液随着站内污油池内污油一并进入储油罐随原油外输。但脱硫精度较低,无法满足燃烧后烟气排放<10 mg/m3,因此需进一步进行精脱。由于干法脱硫工艺对原料气要求极高,因此粗脱单元分离出来自产气在进入精脱单元前需进入二级分离器B进行进一步有效分离。干法脱硫塔采用JT-109一种复合银金属材料的新型脱硫剂,即可脱无机硫,又可脱有机硫,可以与天然气中的硫化氢、硫醇、硫醚等硫化物反应,达到精脱硫的目的,脱硫精度可将天然气中总硫控制至0.1 mg/L内。

反应方程式如下所示:

Ag2O+H2S=Ag2S+H2O

(3)

这种技术结合了湿法脱硫工艺和干法脱硫工艺的优缺点,且不产生废液。不但消除了湿法脱硫过程中需要添加大量化学药剂以保证脱硫精度而造成人员操作频繁的问题,同时可以减少循环再生设备,缩小占地面积,保证站场安全间距,同时该工艺将干法脱硫技术作为后端精脱环节,延长干式脱硫剂的使用寿命,能够确保脱硫效果,该工艺更适合自产气量较小、站内安全间距不足、运行成本较低的老油田烟气达标排放治理,其工艺流程见图4。

图4 一种组合式自产气脱硫技术

1.2.3 现场应用情况及效果

华北油田某站场D、站场E为独立站场,各管理加热炉2具,分离出来的自产气仅供内部热力系统燃烧使用,且自产气量较小、硫化氢含量较低,站内天然气管网压力为0.15~0.35 MPa。具体监测数据如表2所示。

表2 站场D、E燃料气基础数据及加热炉烟气排放数据

站场D、站场E为转油站,站外主要采用季节性常温输送集油工艺,来液通过一组并联运行的三相分离器进行油气水分离后,原油进入储油罐进行沉降脱水,自产气进入分离器进一步处理后输送至站内加热炉燃烧。该组合式脱硫设备为压力容器,承压1.0 MPa,满足站场燃气管网设计压力,由于脱硫设备对原料气要求高,该设备需放置在站场原天然气处理流程后端,脱硫后的天然气供站内加热炉燃烧使用。站场D、E脱硫设备工艺流程示意见图5。

图5 站场D、E脱硫设备工艺流程

2 现场应用

2.1 现场治理效果

通过技术论证、方案设计、现场论证,华北油田伴

生气脱硫治理工程实施后可以确保天然气中硫化氢含量降低到20 mg/m3以内,达到GB 17820—2012《天然气》中二类天然气标准,设备投产后对5座站场加热炉站点二氧化硫排放进行检测,燃烧后二氧化硫排放量近零。该设备的顺利投产大大提高了站场运行的安全性,消除了天然气集输管线因硫化氢腐蚀的安全隐患,提高了设备使用寿命,有利于环境的保护。实施效果如表3所示。

表3 硫化物治理项目治理效果

续表3

2.2 运行管理与节能降耗

组合式脱硫装置由2具气液分离罐A、B,液体脱硫塔A、B,干法脱硫塔组成。液体脱硫塔可串可并流程,能够有效利用脱硫剂,从而降低装置运行费用。在油田实际生产运行中,对于新装填脱硫剂的脱硫塔,可采用单塔模式,目的是保证脱硫精度的前提下,少用设备、降低压损。当单塔操作后期,可切换至多塔串联流程,原料气先经过前塔充分利用脱硫剂,由后塔保证脱硫精度指标。当原料气处理量大于单塔设计处理量时,可采取双塔并联操作。通过对组合式脱硫装置的精细化管理,延长后端干式脱硫塔内脱硫剂的使用寿命,符合油田降本增效的目标。

2.3 技术比选

针对华北油田冀中南部区域5座站场伴生气气量及硫化物含量不同,分别应用不同处理规模的湿法脱硫装置和组合式脱硫装置,进行技术、经济比选,具体内容见表4、表5。

表4 伴生气干法和湿法脱硫技术对比

表5 伴生气干法和湿法脱硫经济对比

3 结 论

综上所述,湿法脱硫技术和组合式脱硫技术均能满足拉油田伴生气脱硫要求,对于干法脱硫剂而言,要求原料气中不含液态水、尽量少的重组分烃类,以免重烃较多引起后端干式脱硫剂污染导致严重失效;

对于湿法脱硫剂而言,要求原料气中不含液态水、温度为20~60℃,重组分烃类的存在对脱硫效果影响较小,因此在工艺的选择中应考虑站场伴生资源的组分。

对于类似A站场存在天然气外的站场,采用规模较大的湿式铁基脱硫技术进行集中伴生资源处理具有显著优势,可以大大减少建设投资、运行维护及设备折旧等费用;而对于伴生资源自产自销的站场,由于湿式铁基脱硫技术设备投资较高,同时考虑到组合式脱硫装置无动设备、运行维护简便,无副产品,该技术具有显著优势。华北油田冀中南部区域严格按照当地政府属地要求全面落实环保管控措施,开展示范工程,前期投产3套脱硫设备,实现对加热炉烟气中SO2达标排放的高效低成本治理,确保大气环境质量,为持续推进老油田绿色矿山建设增添新动力,该装置的顺利投运与精细管理也为其他油田后续开发处理含硫天然气提供了解决思路。