硅橡胶低温环境性能研究

胡涛,吴洋,孙茂钧,李茜,赵方超,王玲

(1.西南技术工程研究所,重庆 400039;2.弹药贮存环境效应重点实验室,重庆 400039;3.黑龙江漠河大气环境材料腐蚀国家野外科学观测研究站,黑龙江 漠河 165300)

我国幅员辽阔,地理气候环境十分复杂,一些武器装备在运输、训练和任务实施等过程中,往往需要经历低温环境。随着温度的降低,橡胶分子热运动会随之减弱,从而缓慢失去弹性,变硬发脆,呈现玻璃的特性[1-6]。相对于一般的环境温度,低温环境极大增加了橡胶类密封材料失效的概率,对装备的安全性构成威胁[7-12]。1986 年1 月26 日,美国挑战者号航天飞机升空74 s 后便发生爆炸,原因就是“挑战者”号右侧固体火箭发动机尾部装配接头的橡胶环型压力密封圈不能适应低温环境,出现了裂纹,过早失效。硅橡胶作为一种杂链高聚物,其分子主链由硅原子和氧原子交替组成,相对C—C 键而言,Si—O 键具有更大的键角,分子链具有更高的柔顺性,使得硅橡胶具有较好的耐高温和耐寒性能,能够在较宽的温度范围内保持良好的韧性,是目前在低温环境下使用量较大的一种密封橡胶[13-15]。在目前的研究中,硅橡胶低温耐寒性的研究大多集中于分子链结构和配方对材料耐寒性的影响,而关于低温环境对材料性能影响的研究较少[16-20]。本文以航空装备常用的6141 和6144两种牌号硅橡胶为研究对象,探究硅橡胶在长期低温环境下的压缩永久变形性能变化规律,以及不同低温环境对拉伸性能和邵氏硬度的影响,并通过差示扫描量热分析(DSC)和热机械分析仪(TMA)对硅橡胶低温环境的热效应和弹性恢复行为进行分析,以探究硅橡胶在低温环境下的耐候性。

1 试验

1.1 样品及主要测试仪器

原材料:硅橡胶,牌号为6141 和6144,陕西某橡塑研究院有限公司产品,由硅橡胶生胶添加二氧化硅补强剂、结构控制剂和硫化剂等经混炼而成,采用模压成形,硫化条件为160 ℃硫化10 min。

主要测试仪器:拉力试验机,美国英斯特朗5582型电子万能材料试验机;硬度计,上海六菱仪器厂LX-A 型仪器;差示扫描量热仪(DSC),德国NET ZSCH DSC 200F3 型仪器;热机械分析仪(TMA),美国TA 公司Q400EM 型仪器。

1.2 测试分析方法

1)低温压缩永久变形试验。低温压缩永久变形试验温度设置为–55 ℃,设置1、3、6、9、15、21、28、35 d 共8 个试验周期,压缩率为30%。试验样品为直径(10±0.2) mm、高(10±0.2) mm 的圆柱体。参照GB/T 7759.2—2014《硫化橡胶或热塑性橡胶 压缩永久变形的测定 第2 部分:在低温条件下》进行测试。以试样在低温环境下恢复30 min 后的回弹高度进行压缩永久变形计算,测试–55 ℃低温环境下硅橡胶压缩永久变形变化规律,并将在–55 ℃低温环境测试后的样品置于常温环境中进行30 min 的自然恢复,测试其恢复后的压缩永久变形,同时设置常温对照组试验。

2)低温硬度试验。根据GB/T 531.1—2008 进行样品硬度测试测量,分别测试试样在–25、–55 ℃下的硬度变化。试验过程中,采用3 片厚度为2 mm 的片状试样叠加的方式进行测量。首先,在常温条件下测试样品的原始硬度值,然后将其放入相应的低温试验箱中,每隔1 h 测试1 次硬度,5 h 后,根据样品硬度变化情况进行硬度测试,直至硬度值稳定为止。

3)低温拉伸性能试验。将样品置于–25、–55 ℃条件下保温30 min,测试硅橡胶在低温环境下的拉伸性能,并与常温环境下测试性能进行对比。测试过程根据GB/T 528—2009 进行拉伸强度和拉断伸长率的测量,其中试样类型为标准中推荐的I 型试样。

4)DSC 测试,参照GB/T 29611—2013 进行,测试温度范围为–140~80 ℃,先以 20 ℃/min降温到–140 ℃,再以10 ℃/min升温到80 ℃,氮气气氛。

5)TMA 测试橡胶低温恢复行为。利用热机械分析仪测试硅橡胶低温环境下的力学恢复行为[21],试验样品尺寸为3 mm×3 mm×2 mm,在样品上盖一片石英玻璃片,测试温度设置为25、–25、–55 ℃。测试过程中,力值和温度设置如图1 所示,主要分为以下测试程序进行。

图1 TMA 测试程序温度和力值Fig.1 Temperature and force Values for TMA test procedures

①平衡段:将样品在室温下保温5 min,测试样品原始高度,计为h0;

②常温压缩段:在室温下快速施加1 N 的力,将样品压缩,保温10 min;

③降温压缩段:以4 ℃/min将温度降低到所需的测试温度;

④低温压缩段:将样品在1 N 力作用下恒定低温保持60 min,稳定后样品高度为hc;

⑤低温恢复段:去除压缩力,将样品在低温状态下保温30 min,记录样品在低温恢复过程中的高度变化,计为h(t)。

在程序①和⑤测试过程中,为了保证探头与样品的接触,对样品施加0.05 N 的力。TMA 测试过程中,样品的压缩永久变形可通过式(1)进行计算:

2 结果与分析

2.1 压缩永久变形性能分析

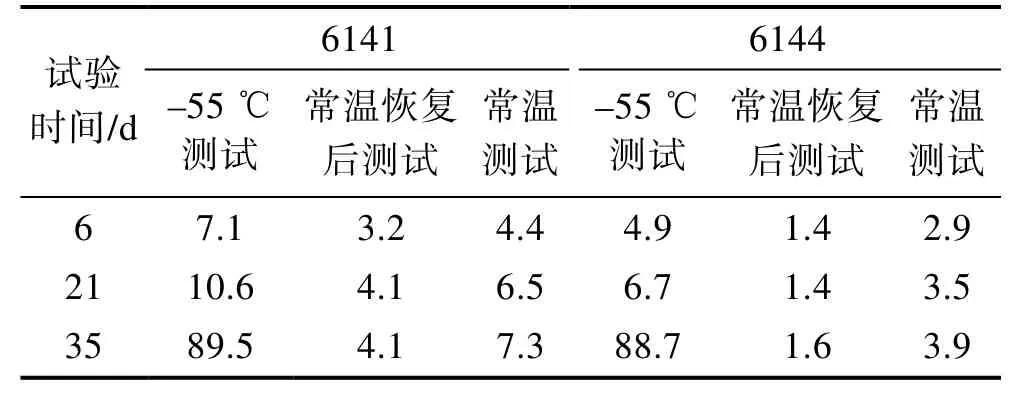

硅橡胶6141 和6144 在–55 ℃恒定低温和常温下的压缩永久变形变化规律如图2 所示,部分–55 ℃低温试验测试、常温恢复测试和常温试验的压缩永久变形结果见表1。从图2 中可以看出,在经受21 d 范围内的–55 ℃短时低温环境后,与常温环境下硅橡胶压缩永久变形相比,低温环境下硅橡胶的压缩永久变形仅出现小幅度增加。经过常温环境恢复后,压缩永久变形明显降低,且低于常温环境下的对比测试样。以硅橡胶6144 为例,在–55 ℃低温环境试验21 d 后,橡胶低温压缩永久变形为7%,经过常温恢复后的压缩永久变形为2%,常温对比样的压缩永久变形为3%。表明在21 d 的低温周期内,硅橡胶未发生大规模的分子链结晶,低温对材料压缩永久变形的影响较小。同时,与常温环境相比,低温环境下橡胶分子链的运动能力降低,在相同的恢复时间内,低温环境下样品所能达到的回弹高度相对较低,因而压缩永久变形较大,但并未出现因低温失效的情况。当在常温环境下进行恢复后,分子链热运动增强,进一步回弹,压缩永久变形降低。

图2 2 种不同硅橡胶压缩永久变形性能Fig.2 Compression set properties of two types of silicone rubber

表1 2 种硅橡胶的压缩永久变形性能Tab.1 Compression set property values of two types of sili cone rubber %

在–55 ℃下试验27 d 后可以看到,2 种硅橡胶的低温压变性能出现了突变,硅橡胶6141 和6144 的压缩永久变形分别达到81%和92%。试验35 d 后,2种橡胶压缩永久变形分别为90%和89%,在低温状态下观察到橡胶样品基本不发生回弹,出现了失效。将样品在常温环境下恢复30 min 后,其压变性能均恢复为4%,相比常温试验后的压缩永久变形较低。分析认为,长时间的低温环境使得硅橡胶材料发生结晶,晶区限制了分子链段的运动,形成系列物理交联点,使分子链在低温环境下失去弹性[22-24],压缩永久变形性能发生突变,出现失效。这种失效行为是一种“可逆”的,当在常温环境下进行恢复后,结晶熔融,分子链恢复运动能力,橡胶弹性恢复,压缩永久变形降低。

2.2 拉伸性能分析

2 种硅橡胶在不同温度下的应力应变曲线如图3所示,部分性能数值见表2。从图3 和表2 中可以看出,随着温度的降低,2 种硅橡胶的拉伸强度和100%定伸应力均逐渐增大,拉断伸长率先增大、后降低。与常温下的拉伸性能相比,当温度降低到–55 ℃时,硅橡胶6141 和6144 的拉伸强度分别增大58%和72%,拉断伸长率分别下降至98%和90%,相比之下,硅橡胶6144 在–55 ℃低温环境下的性能变化更大。从应力应变曲线来看,–25 ℃低温环境下,硅橡胶6141 应力应变曲线斜率增大,模量增加,而硅橡胶6144 在–25 ℃条件下材料模量与常温环境相比基本不变。当温度降低到–55 ℃后,2 种硅橡胶的模量均明显增加。分析认为,随着温度的降低,材料聚集态结构发生变化,一方面,由于分子链在低温下的体积收缩效应,温度降低,分子运动单元活性降低,链段运动能力下降,橡胶体积收缩,分子链缠绕更加紧密,增加了分子间作用力,使得材料的拉伸强度和拉断伸长率增加。另一方面,由于低温环境下的材料结晶效应,结晶态微区形成物理交联点,使得材料在拉伸过程中的强度和模量增大,拉断伸长率出现先增大、后降低的现象。

图3 2 种硅橡胶不同温度下的拉伸力学性能Fig.3 Stress-strain curves of two types of silicone rubber at different temperature

表2 拉伸力学性能数值Tab.2 Tensile mechanical properties of two types of silicone rubber

2.3 硬度变化分析

2 种硅橡胶在不同低温环境下邵氏硬度的变化规律如图4 所示。可以看出,在–25 ℃低温环境下,随着低温时间的延长,硅橡胶6141 在3 h 后硬度基本达到稳定,相对原始样,邵氏硬度值增加了3,而硅橡胶6144 在–25 ℃的低温环境下,材料硬度基本不发生变化。当温度降低到–55 ℃后,随着低温时间的延长,在3 h 低温时间内,2 种硅橡胶硬度逐渐增加。当低温时间达到5 h 后,材料硬度出现突增,直到持续低温24 h 后,硬度值基本达到稳定,相比原始值,2 种硅橡胶的硬度分别增加25 和36。邵氏硬度值随温度降低而增大这一趋势与材料拉伸性能表现一致,主要是由于低温环境降低了分子链的运动能力,聚合物熔体黏度迅速增加,构象重排困难,延长了材料的松弛时间,宏观上表现为硬度增大。

图4 2 种硅橡胶在不同低温条件下的硬度变化规律Fig.4 Hardness curves of two types of silicone rubber at different low temperature

2.4 DSC 分析

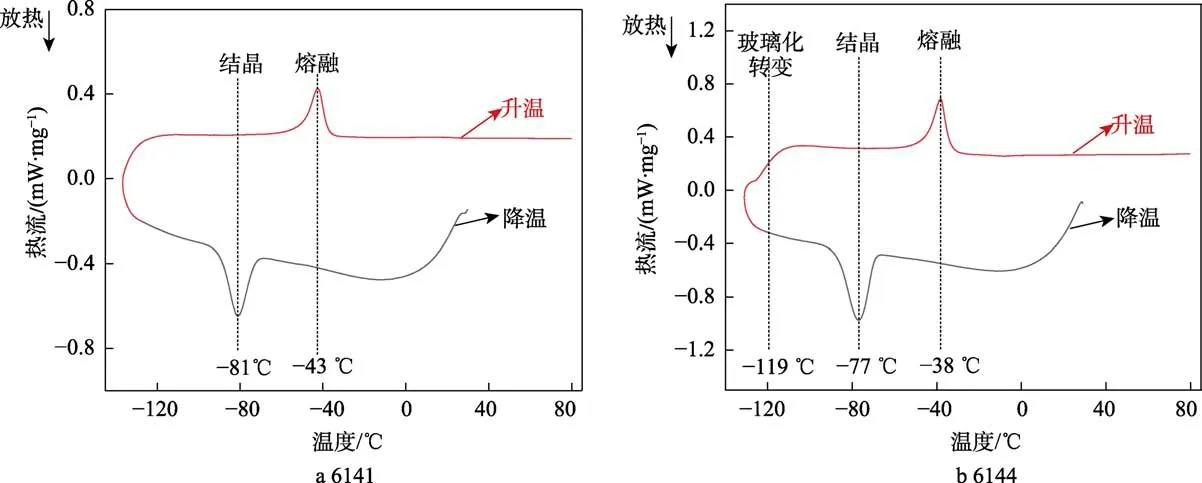

为了分析2 种硅橡胶在低温环境下的玻璃化转变过程和结晶过程,测试得到2 种硅橡胶的DSC 曲线,如图5 所示,并将DSC 曲线的特征温度列于表3中。从DSC 曲线可以看出,在降温段,随着温度的降低,可明显观察到结晶峰的出现,2 种硅橡胶出现了结晶行为,硅橡胶6141 和6144 结晶峰温度分别为–80.9、–76.9 ℃,结晶峰面积分别为10.74、20.48 J/g。在升温段,随着温度的升高,橡胶分子链逐渐从玻璃态向高弹态转变,从DSC 曲线中可观察到玻璃化转变台阶。文献测试的硅橡胶玻璃化转变温度通常在–120 ℃左右[25],在本试验中,由于降温过程中结晶的影响,只在6144 的DSC 曲线中观察到玻璃化转变过程,其玻璃化转变温度为–119 ℃。进一步升高温度后,6141 和6144 分别在–49、–45℃后发生晶体熔融,熔融峰温度分别为–43、–38 ℃,即当硅橡胶产生结晶后,以硅橡胶6141 为例,需要将温度升高到–49 ℃后,晶区才会开始熔融,到–37 ℃后,结晶区才能熔融完全。2 种硅橡胶的熔融峰面积分别为11.59、20.29 J/g,表明低温结晶后,6144 的结晶度更高,对性能的影响更大。结合–55 ℃低温试验过程中材料的性能分析可知,虽然DSC 测试表明材料在温度降低到–72 ℃时才开始产生结晶,但从测试性能可观察到,在–55 ℃长期低温环境下,材料的压缩永久变形性能会发生突变。该性能突变表明,在–55 ℃长期低温环境下,材料仍会发生结晶,两者间的差异主要是由于测试过程引起的。DSC 曲线测试过程中,降温速率为–20 ℃/min,而实际试验过程是长期处于–55 ℃的低温环境下,因此DSC 测试得到的结晶温度与材料发生性能突变的温度不一致。随着温度的升高,结晶熔融,性能发生可逆回复,这与DSC 曲线测试得到的当温度超过–37 ℃后晶区熔融一致。

表3 2 种硅橡胶DSC 曲线分析Tab.3 DSC curves of two types of silicone rubber

图5 2 种硅橡胶DSC 曲线Fig.5 DSC curves of two types of silicone rubber

2.5 TMA 分析

为了更精确测量橡胶低温试验过程中材料的弹性恢复行为,采用TMA 模拟不同低温环境下的压缩试验,对2 种硅橡胶的弹性恢复行为进行测试,结果如图6 所示。图6a、b 为2 种硅橡胶在3 个试验温度环境下的压缩回弹高度随时间变化的过程,可以看出,当施加了1 N 的力后,温度越低,材料被压缩的程度越大。一方面,由于温度越低,材料收缩程度越大;另一方面,由于结晶等作用的影响,分子链的运动能力降低,材料弹性降低。随着时间的延长,低温环境下压缩60 min 后,将力去除,并根据TMA 测试结果计算压缩永久变形,结果如图6c 所示。刚除去力时,可观察到材料压缩高度曲线出现阶跃突变,这部分主要是橡胶的弹性部分引起;随后材料高度随着时间缓慢增大,这部分表现为材料的黏弹性松弛;经过一段时间恢复后,材料高度未能恢复到原始高度,产生了永久变形,这部分主要是材料的黏流部分。去除压缩力30 min 后,回弹高度值基本稳定,通过TMA测试的不同温度下2 种硅橡胶的压缩永久变形如图6d 所示。可以发现,随着温度的降低,材料的压缩永久变形逐渐增大。2 种硅橡胶相比,当测试温度为–25 ℃时,6141 的压缩永久变形较大,但当温度下降到–55 ℃时,硅橡胶6141 的压缩永久变形反而低于硅橡胶6144。主要是由于材料处于–55 ℃低温环境达到足够时间后,发生结晶,由DSC 测试可知,硅橡胶6144 的结晶度更大,所以弹性相对较低。

图6 TMA 测试材料恢复行为Fig.6 Material recovery behavior test for TMA test: a) compressed height change of silicone rubber 6141;b) compressed height change of silicone rubber 6144;c) compression set change of TMA test;d) compression set by TMA test of two types of rubber

与2.1 节中传统测试方法得到的压缩永久变形结果相比,TMA 测试得到的压缩永久变形结果与传统方法测试存在差异,这主要是由于测试过程中的原理、试验样品、压缩率和测试时间的差异引起的。传统测试方法测试过程中,压缩率保持恒定,松弛过程力值减小,样品为φ10 mm×10 mm 的标准样品,压缩率为恒定30%。TMA 测试方法中,测试过程中保持力不变,蠕变过程中压缩率会发生变化,样品为3 mm×3 mm×2 mm 的长方体,测试时压缩率会发生变化,由于力值较小,压缩率一般小于10%。上述这些差异导致2 种测试方法的结果不具有可比性,其间的关联有待进一步研究。

3 结论

1)在–55 ℃的低温环境下试验27 d 后,硅橡胶6141 和6144 的低温压缩永久变形分别达到81%和92%,性能出现突变。对比–25 ℃和–55 ℃低温环境下的硬度和拉伸性能发现,随着温度的降低,材料拉断伸长率先增加、后降低,拉伸强度和硬度逐渐增大。当温度降低到–55 ℃时,硅橡胶6141 和6144 的拉伸强度分别增大58%和72%,硬度值分别增加25 和36,而低温环境对材料造成的影响是可逆的,在常温环境下材料性能会恢复。

2)通过DSC 和TMA 研究发现,硅橡胶在低温下产生结晶,回弹性降低,DSC 测试得到2 种硅橡胶的结晶温度分别为–81、–77 ℃。在–55 ℃低温环境下,通过TMA 测试得到的6141 和6144 的压缩永久变形分别为60%和62%。结合材料性能可知,硅橡胶会在高于其玻璃化转变温度和结晶温度范围内出现性能突变,发生失效。