天津LNG 接收站码头钢桩长效腐蚀防护技术对比研究

罗祥平,艾绍平,詹一鸣,李易航,王静

(1.北京市燃气集团有限责任公司,北京 100032;2.中国科学院海洋研究所 海洋环境腐蚀与生物污损重点实验室,山东 青岛 266071)

“碳达峰、碳中和”是中国向全世界作出的庄严承诺。要实现“双碳”目标,调整能源结构是一条重要的途径。天然气作为清洁能源,对国家经济发展和民生保障的作用日益加强。LNG 接收站都是沿海建设的,海洋环境的腐蚀速率为内陆地区的几倍甚至几十倍。腐蚀不仅仅是使金属生锈,研究表明,腐蚀减薄1 mm,钢结构的承载力会下降10%~15%[1]。严重的腐蚀问题会使整座钢结构设施的承载力大大降低,缩短使用寿命,影响安全生产。LNG 接收站码头是重要的工作区域,同时处于海洋大气和工业大气环境中,其腐蚀环境最为恶劣,必须得到有效控制[2-3]。

美国学者曾提出著名的“五倍定律”[4],对于钢筋混凝土结构,在新建时,节约1 美元的防腐投入,在后期腐蚀发展、钢筋锈蚀、混凝土结构劣化的每一个过程进行维修维护,都需要投入5 倍于前一阶段的防腐投入。对于钢结构,这个定律仍然适用。如果在码头设计、建造初期,就针对不同的腐蚀问题,采取针对性的防腐措施,会大大降低后期腐蚀管理的成本,延长码头的服役寿命。

采用腐蚀防护技术[5-7]对钢结构进行防护是新建工程在设计期间就必须采取的措施。针对码头钢管桩,国内新建码头钢桩防几乎全部按照涂层[8-10]+牺牲阳极[11-13]的防腐方案进行设计。复层矿脂包覆腐蚀防护技术(PTC)[1,14-16]在国内已有15 年以上的应用案例,但是主要应用于在役码头的维修、维护。对于新建码头,在建设期就采用PTC 技术进行防腐保护,尚属首例。

本文针对天津南港LNG 接收站码头钢桩的防腐,阐述了从同类场站调研,到长效腐蚀防护技术评价筛选,再到PTC 技术国内应用案例分析的全过程,并且相关技术的现场对比试验,仍然在进行中。本文的相关试验数据和工程案例,可以为今后新建码头钢桩防腐设计提供参考依据,可为业主单位大大降低后期运行维护成本,减少腐蚀事故,保障安全生产。

1 同类LNG 场站腐蚀调研

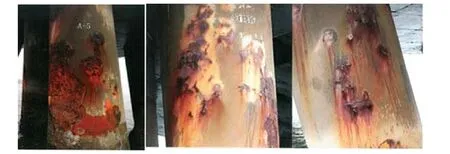

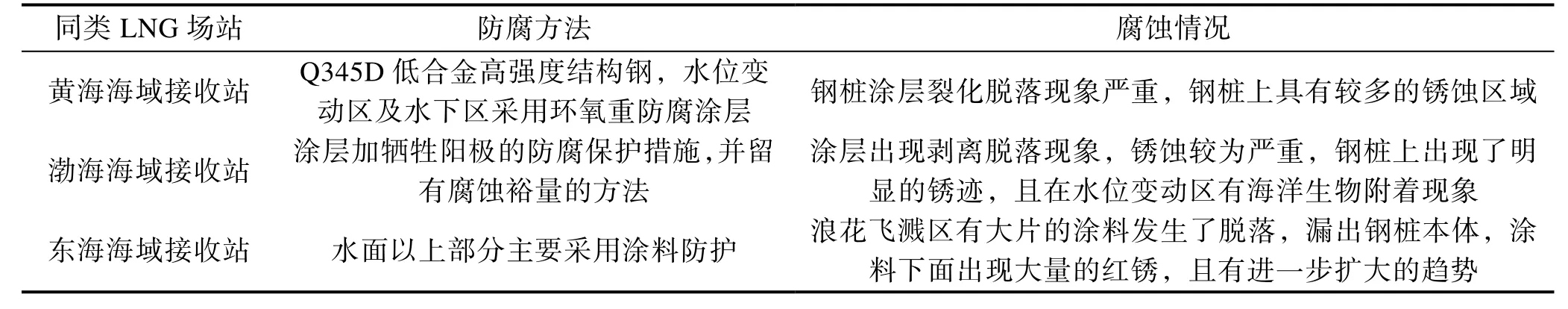

为了更好地了解码头钢桩的腐蚀问题,开展了同类LNG 场站腐蚀调研,见表1。调研情况表明,国内不同海域的LNG 码头钢桩,普遍存在浪花飞溅区/潮差区腐蚀严重的问题。这些码头的钢桩,普遍采用“涂层覆盖+阴极保护技术”进行防护,在服役3~5 a后,均出现局部锈蚀现象,如图1 所示。根据海域的差异,锈蚀情况严重程度不同。6~10 a 后,锈蚀严重,进入大修期,如图2 所示。LNG 接收站的码头是最重要的工作区域,钢桩一旦发生严重的腐蚀破坏,会使整座码头的承载力大大降低,缩短使用寿命,影响安全生产。

图1 渤海海域某LNG 码头钢桩锈蚀情况(运行7 a)Fig.1 Corrosion of steel piles of an LNG terminal in Bohai Sea area (7 year operation)

图2 东海海域某LNG 码头钢桩腐蚀情况(运行5 a)Fig.2 Corrosion of steel piles of an LNG terminal in the East China Sea (5-year operation)

表1 同类LNG 场站腐蚀调研情况Tab.1 Corrosion investigation of similar LNG terminals

2 码头钢桩长效腐蚀防护技术对比评价试验

本文根据前期调研,初步筛选出复层矿脂包覆防腐蚀技术(PTC)、2 种防腐涂层、自融合防腐胶带(有机包覆材料)在内的3 类腐蚀防护技术,采用加速老化试验、电化学阻抗测试、中性盐雾试验及周浸试验的方法,对其耐老化性能及腐蚀防护效果进行实验室对比评价。以天津南港内港池实际海水为腐蚀介质,优选出适用于北京燃气天津南港LNG 接收站码头钢管桩的防蚀效果显著的长效腐蚀防护技术。每种材料的每项测试均制备5 个样品。其中,防腐涂层配套体系为环氧富锌底漆–环氧云铁中间漆–聚氨酯面漆(以下采用“聚氨酯涂料体系”代称)和环氧富锌底漆–环氧云铁中间漆–氟碳面漆(以下采用“氟碳涂料体系”代称),干膜厚度为500 μm。复层矿脂包覆腐蚀防护技术生产厂家为青岛迪恩特新材料科技有限公司。自融合式防腐胶带生产厂家为HBBM 华北保温密封材料基地永兴密封材料厂。

参照GB/T 1766 及GB/T 31881,进行快速紫外老化测试[17-19],加快防蚀层的老化进程。对于防蚀层防腐性能[20-24]的评价,拟开展中性盐雾试验、周浸试验及电化学测试。

1)中性盐雾试验。为了评价材料耐腐蚀性能,通过盐雾腐蚀试验[25]进行研究和分析,试验按照GB/T 10125 要求,采用中性盐雾腐蚀,设备为盐雾腐蚀试验箱。按照标准配制溶液,进行2 000 h 的盐雾腐蚀试验。连续作业8 h 后停8 h 记为1 个腐蚀周期。

2)周浸试验。周期浸润腐蚀试验(以下简称为周浸腐蚀试验)是模拟干湿交替环境的一种试验方法,试验环境比较适合于耐海水腐蚀钢的锈层形成,是快速检验材料耐海水腐蚀性能的主要手段[26]。试验按照GB/T 19746 进行。腐蚀介质采用天津南港内港池实际海水。试验在模拟服役温度中进行,每周期包括10 min 的浸渍和取出后10 min 干燥,此循环过程需保证在整个试验过程中连续进行,试验周期暂定为1 000 h。

3)电化学测试。电化学测试采用 10 mm×10 mm×3 mm 的电化学试样进行,将其浸泡入模拟海水溶液中进行电化学阻抗谱测试。试验结束后,以宏观形貌变化(是否起泡、起皱、脱落等)、服役前后的基础力学性能的变化(附着力、拉伸性能等)为判据,明确各类腐蚀防护技术在浪花飞溅区及潮差区的适用性。同时,以腐蚀质量损失或增量、是否存在局部腐蚀为判据,对比不同试验周期下各类涂层及包覆技术的腐蚀防治效果或性能退化程度,明确各类涂层及包覆技术的防治效果及长期适用性。

3 结果及讨论

3.1 紫外老化

将试验样品放置在样品架上,让其测试表面对着灯管。当试验样品没有完全填满样品架时,空出的位置应用空白板来填满,以保持试验箱里的测试条件:灯管为UVA-340,在黑板温度(50±3) ℃下冷凝4 h,在黑板温度(70±3) ℃下紫外光照8 h。

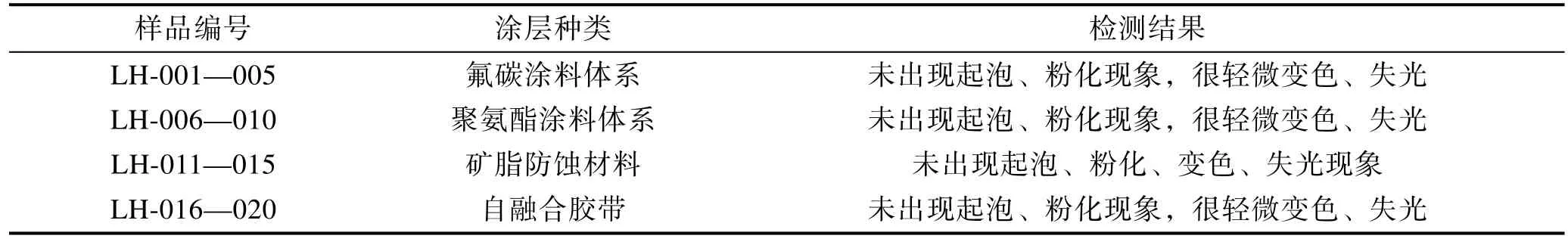

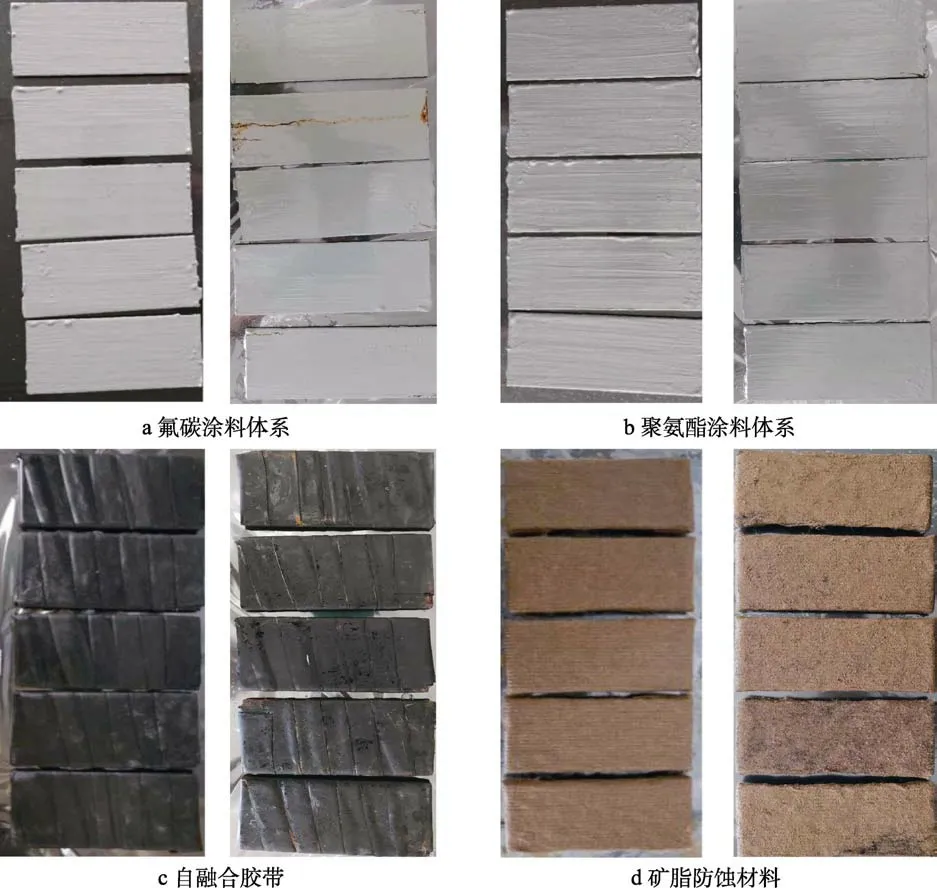

氟碳涂料体系、聚氨酯涂料体系、自融合胶带以及矿脂防蚀材料的抗老化性能测试的结果见表2 和图3。从表2 中可以看出,氟碳涂料体系、聚氨酯涂料体系以及自融合胶带在氙灯老化试验箱照射1 000 h 后,均未出现起泡、粉化现象,表面都有轻微变色、失光现象。矿脂防蚀材料照射1 000 h 后,未出现起泡、粉化、变色、失光现象。

图3 试样耐老化测试Fig.3 Images of samples after aging resistance test: a) fluorocarbon coating;b) polyurethane coating;c) self-fusion tape;d) mineral grease anticorrosion material

表2 氟碳涂料体系、聚氨酯涂料体系、自融合胶带以及矿脂防蚀材料的抗老化性能测试结果Tab.2 Anti-aging performance test of fluorocarbon coating system,polyurethane coating system,self-fusion tape and mineral grease anticorrosion material

3.2 中性盐雾试验

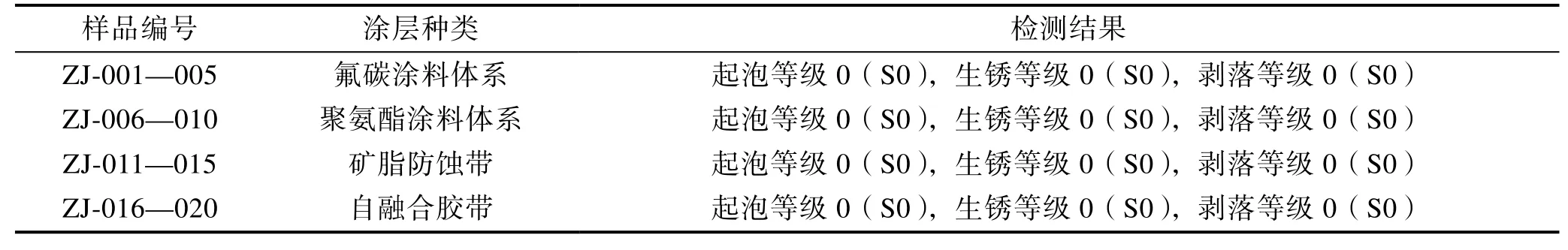

中性盐雾试验参照GB/T 10125 进行,取全新试片,按照施工要求对试样进行防护处理。待处理完毕,与空白组一同置于盐雾腐蚀试验箱中进行试验。中性盐雾试验温度为(35±2) ℃;80 m2的平均沉降率(1.5±0.5) mL/h;氯化钠溶液的质量浓度(收集溶液)为(50±5) g/L;pH 值为6.5~7.2;试验时间为2 000 h。

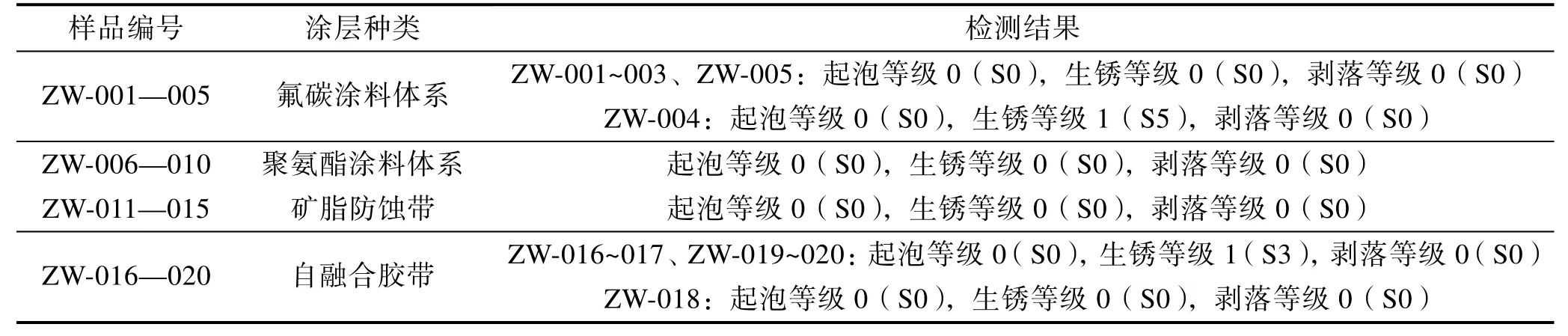

氟碳涂料体系、聚氨酯涂料体系、自融合胶带以及矿脂防蚀材料的中性盐雾试验的结果见表3 和图4。从表3 中可以看出,中性盐雾试验2 000 h 后,氟碳涂料体系5 个试样中有1 个试样起泡等级为0(S0),生锈等级为1(S5),剥落等级为0(S0);自融合胶带5 个试样中有3 个试样起泡等级为0(S0),生锈等级为1(S3),剥落等级为0(S0);聚氨酯涂料体系及矿脂防蚀材料起泡等级为0(S0),生锈等级为0(S0),剥落等级为0(S0)。

图4 中性盐雾试验前、后试样的形貌Fig.4 Images before and after salt spray resistance test: a) fluorocarbon coating system;b) polyurethane coating system;c) self-fusion tape;d) mineral grease anticorrosion material

表3 氟碳涂料体系、聚氨酯涂料体系、自融合胶带以及矿脂防蚀材料的中性盐雾试验结果Tab.3 Salt spray resistance test of fluorocarbon coating system,polyurethane coating system,self-fusion tape and mineral grease anticorrosion material

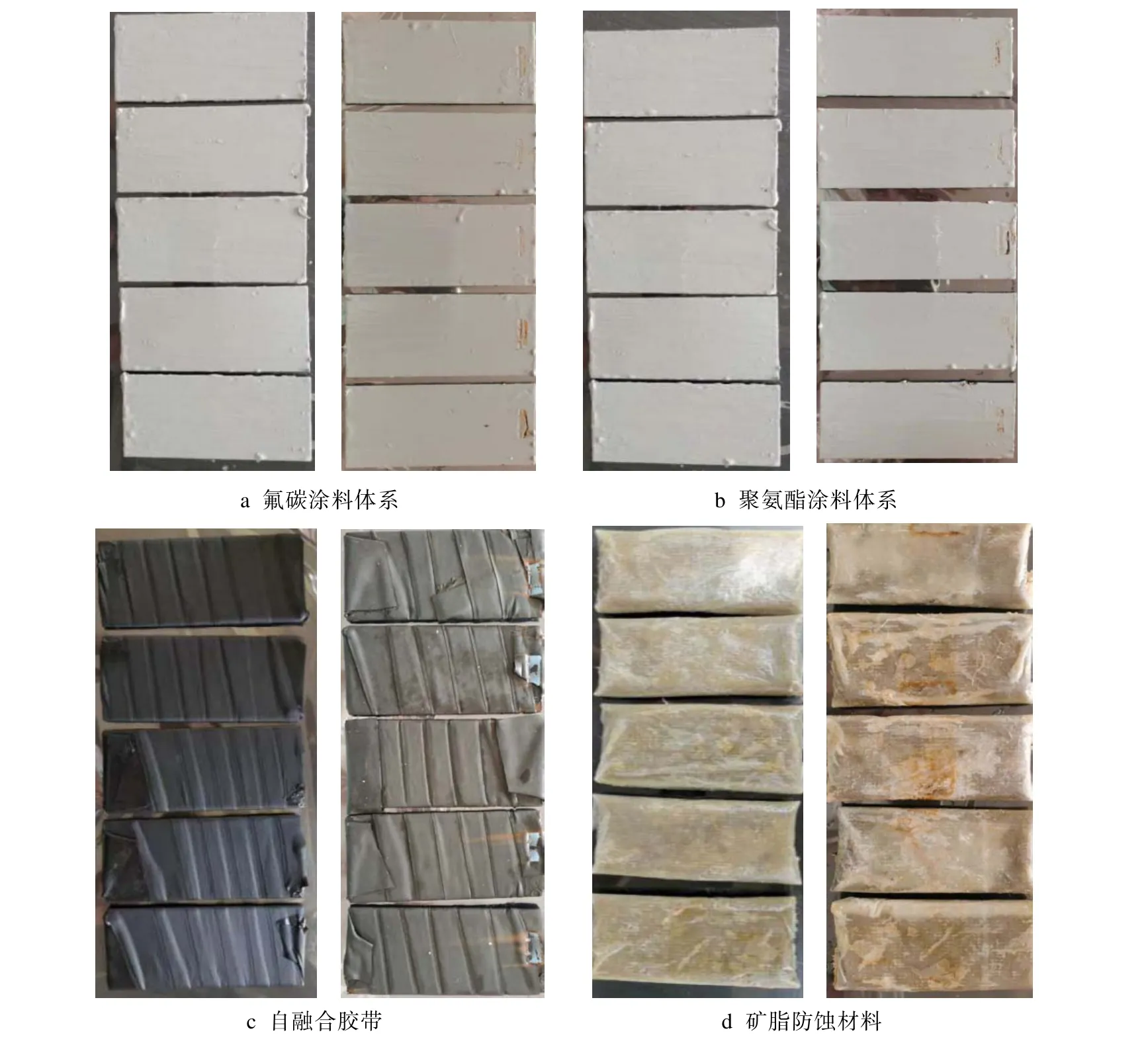

3.3 周浸试验

试样处理参照中性盐雾试验试样处理方法进行,腐蚀介质采用天津南港内港池实际海水。试验在模拟服役温度中进行,每周期包括10 min 的浸渍和取出后10 min 干燥,此循环过程需保证在整个试验过程中连续进行,试验时间为1 000 h。试验结果见4 和图5、6。

图5 周浸试验前、后试样形貌Fig.5 Images before (left) and after (right) alternate immersion test: a) fluorocarbon coating system;b) polyurethane coating system;c) self-fusion tape;d) mineral grease anticorrosion material

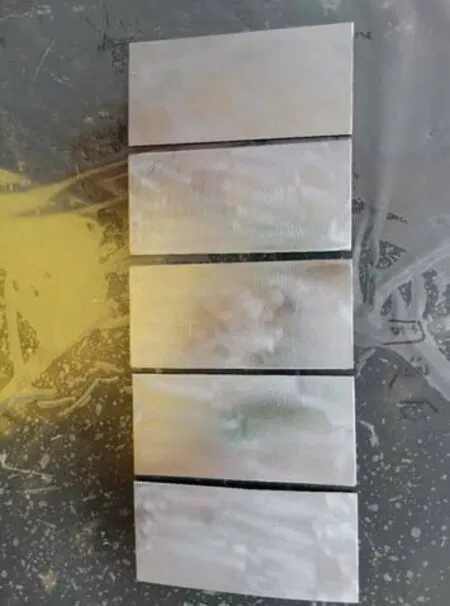

图6 矿脂防蚀带周浸试验后剥离包覆层后的试板Fig.6 Test board image after stripping of the coating layer of the mineral grease corrosion prevention zone after the alternate immersion test

3.4 电化学测试

表4 氟碳涂料体系、聚氨酯涂料体系、自融合胶带以及矿脂防蚀材料的周浸试验结果Tab.4 Alternate immersion test of fluorocarbon coating system,polyurethane coating system,self-fusion tape and mineral grease anticorrosion material

利用电化学工作站分别测试空白电极、氟碳涂层电极、聚氨酯涂层电极、自融合防腐胶带电极以及包覆PTC 材料电极的开路电位(OCP)、电化学阻抗(EIS)以及极化曲线(Tafel)。图7a 表明,负载4种材料之后,低频区阻抗模值明显高于纯碳钢,说明4 种材料都具有防腐性能。PTC 材料阻抗模值为自融合防腐胶带的2 倍,是涂料阻抗模值的5 倍,充分说明PTC 的防腐性能明显高于自融合防腐胶带、聚氨酯涂料及氟碳涂料。图7b 中阴阳交界区为材料的自腐蚀电位,负载4 种材料之后,复合材料的自腐蚀电位明显降低,说明其腐蚀倾向降低,耐腐蚀性能提高。其中,PTC 材料耐腐蚀性能高于自融合防腐胶带、聚氨酯涂料及氟碳涂料,PTC 材料阻抗模值为自融合防腐胶带的2 倍,是涂料阻抗模值的5 倍。包覆PTC试样的腐蚀速率是包覆自融合防腐胶带的10%,是涂覆涂料的1%,充分体现PTC 具有优越的防腐性能。

图7 电化学阻抗试验及极化曲线Fig.7 Electrochemical impedance test and polarization curve: a) impedance test;b) polarization curve

4 复层矿脂防蚀材料国内应用案例分析

复层包覆腐蚀防护技术(PTC)是一类长效的腐蚀防护技术,防腐寿命预计在30 a 以上。PTC 技术在国外应用较早,已有40 a 以上的应用案例,但在国内最长仅有17 a 的应用案例,因此对于此项技术能否达到30 a 的使用寿命,仍然存在疑义。本文着重对国内应用比较早,比较有代表性的几个工程案例进行分析,为业主和设计单位提供参考。

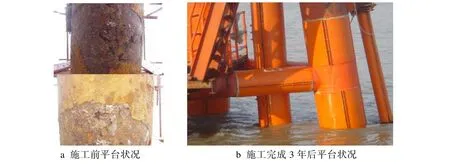

4.1 渤海海域某单井平台立管及导管架腐蚀修复工程(2005 年)

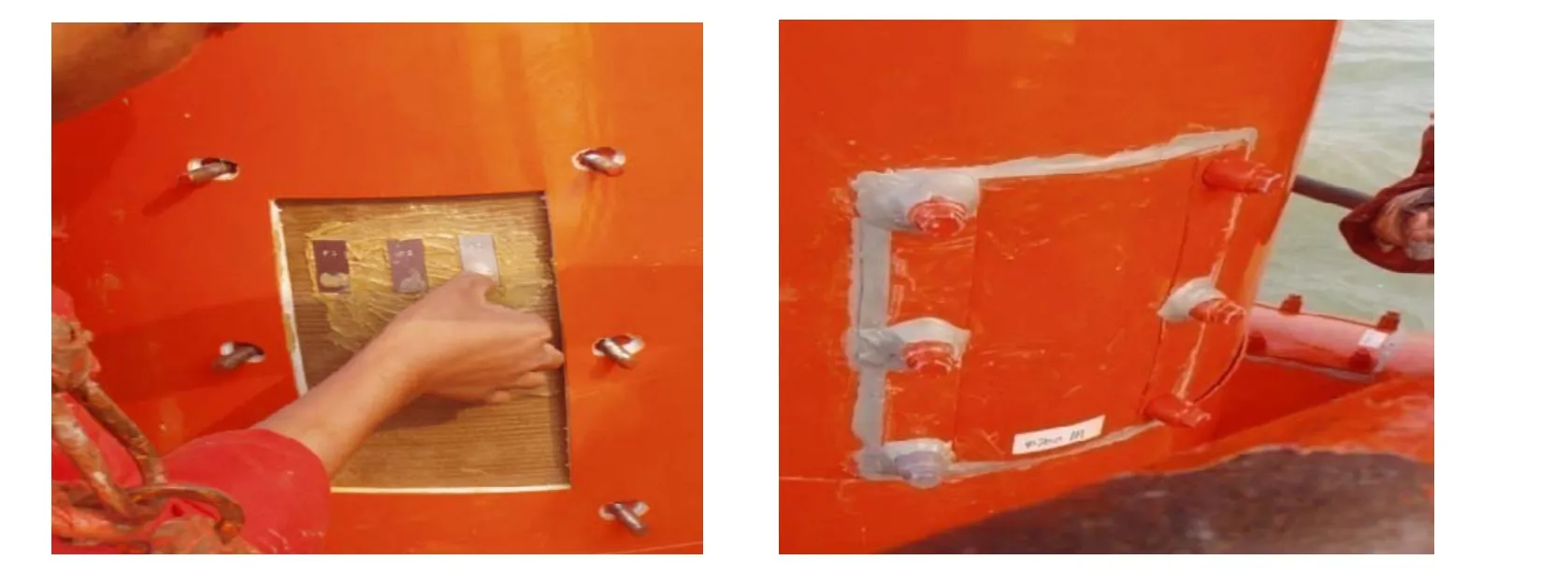

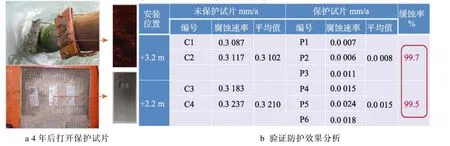

渤海海域某石油平台基础部分由导管架和桩2部分组成。2005 年7 月腐蚀调查发现,该平台桩腿的潮溅区出现明显锈蚀和海生物附着,局部保护层下腐蚀严重。在节点处和其他结构连接处出现明显的大面积腐蚀和局部腐蚀,井口套管由于没有进行任何保护,锈蚀十分严重,锈层厚度在10 mm 左右,浪溅区钢铁厚度最薄处只有4 mm。考虑到平台的长期安全运营,针对浪溅区的严重腐蚀问题,采用PTC 包覆技术进行修复处理,如图8 所示。为验证防腐效果,在施工过程中安装了保护试片(如图9 所示),通过观察保护试片的腐蚀情况,便于了解包覆后内部钢桩的腐蚀状况。包覆施工4 a 后,对平台安装的保护试片打开验证,发现包覆矿脂技术包覆的保护试片依然保持金属光泽,而暴露在海洋环境中的试片已经锈迹斑斑(如图10a 所示)。试验分析数据表明,证明了PTC 技术保护的试片防腐效率高达99.5%以上,如图10b 所示。

图8 平台立管及导管架包覆前后对比Fig.8 Comparison of platform riser and jacket before and after cladding: a) platform condition before construction;b) platform condition three years later after completion of construction

图9 安装保护试片Fig.9 Installation of protective specimens

图10 保护试片现场验证和室内分析数据Fig.10 Data from site verification and laboratory analysis of protective specimens: a) protective specimens opened four years later;b) verification analysis of protective effect

4.2 黄海海域某码头工程钢桩腐蚀修复工程(2007 年)

2007 和2009 年分别针对黄海海域某码头钢管桩进行2 期腐蚀修复工程,钢桩修复前后对比如图11所示。2017 年,对该码头包覆10 a 的钢桩进行防腐效果验证。结果表明,经过10 a 的实海应用,防蚀保护罩光亮无老化变色,PTC 包覆层油脂丰富,钢桩光滑无锈蚀,起到了良好的防护效果,如图12 所示。同时观察未采用复层矿脂包覆防腐的钢桩,可以发现涂层破损严重,局部锈层达到1 cm,如图13 所示。

图11 黄海海域某化工码头钢桩包覆实例Fig.11 Steel pile cladding of a chemical wharf in the Yellow Sea area: a) before steel pile repair;b) after steel pile repair

图12 青岛港液体码头示范钢桩现场验证Fig.12 Site verification of demonstration steel piles in Qingdao Port Liquid Wharf

图13 采用涂层保护钢桩腐蚀情况Fig.13 Corrosion of steel pile protected by coating

4.3 渤海海域某LNG 接收站码头钢桩包覆包覆案例(2013 年)

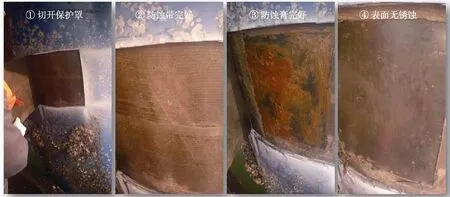

渤海海域某LNG 接收站码头部分钢桩在新建时采用复层矿脂包覆腐蚀防护技术进行防护,并于2018年对应用5 a 的复层矿脂包覆防腐蚀技术的防护效果进行验证,如图14 所示。打开保护罩之后,可以看到防蚀带表面油脂丰富,没有干结、流淌的现象。割开防蚀带,擦掉防蚀膏,可以看到钢管桩表面没有任何锈迹,防护效果良好。对比采用涂层防护的钢桩可以发现,涂层破损严重,亟需维修维护,如图15所示。

图14 防护效果验证Fig.14 Protective effect verification

图15 采用涂层防护的钢桩腐蚀现状Fig.15 Corrosion status of steel pile protected by coating

5 结语

天津LNG 接收站码头在设计建造初期,就采用复层矿脂包覆腐蚀防护技术(PTC)进行防腐保护,在国内尚属首例。本文在有限的试验时间内,通过对氟碳涂料、聚氨酯涂料、自融合防腐胶带以及矿脂防蚀材料的抗老化性能和腐蚀防护性能进行评价,表明复层矿脂包覆防腐材料PTC 各项性能均优于其他3种材料。结合PTC 的国内外实际应用案例及应用效果分析,可以得出,矿脂包覆材料PTC 是钢结构浪花飞溅区最佳防腐方案。PTC 技术的实海防护效果也在天津南港LNG 接收站持续进行中,相关试验结果对今后码头钢桩防腐设计具有一定的参考价值。