高温气冷堆陶瓷堆内构件热老化试验平台开发

林泽泉,王庆武,詹英杰,遆文新,彭群家,龚兵

(1.苏州热工研究院有限公司,江苏 苏州 215004;2.华能山东石岛湾核电有限公司,山东 荣成 264312)

球床式高温气冷堆具有良好的固有安全性和经济性,在电力生产和工艺热利用等方面具有广阔的应用前景[1],其压力容器、蒸汽发生器等主要设备的结构及运行环境等方面,与目前运行的压水堆核电站存在显著差异,亟需开展关键部件的热老化规律研究。陶瓷堆内构件是高温堆本体的重要部件之一,运行中同时受温度、辐照、应力和腐蚀等因素的影响[2-5]。高温堆冷却剂氦气虽是惰性气体,但由于堆内构件吸附空气、燃料元件气相裂变产物迁移、水蒸气漏入、新氦杂质携带等因素会引入一定量杂质[6],其中H2O、O2等在一定条件下会与石墨、碳砖发生化学反应,导致其物理和力学性能发生变化[7-10],影响服役寿命。研究表明,当石墨材料氧化8%时,杨氏模量和抗压强度会降低40%,抗弯强度会减小55%[11],在氧化质量损失率达到7%时,石墨材料的抗拉强度减小达50%[12]。石墨与氧化性气体反应的研究主要集中在石墨与氧气、水、二氧化碳的反应[13-17]和石墨的氧化动力学行为[18-22]。对于高温气冷堆,另一项主要风险来源于蒸汽发生器的换热管破裂引起的进水事故,当换热管破裂后,管内的水与水蒸气将迅速进入主回路系统,并与氦气一起被风机送入反应堆,从而导致反应堆功率及燃料元件的温度升高。为了探索进水事故后堆内构件材料的氧化行为,当前研究主要采用计算机进行模拟[23-24],尚无成熟的模拟事故工况环境的试验平台。魏明辉等[25]利用气相色谱法实验测量了IG-110石墨在不同温度和不同气体组分配比情况下的腐蚀速率及腐蚀产物,并利用软件对石墨腐蚀过程进行了模拟。该实验由质量流量计控制入口He 和O2混合气体的浓度,利用石英管式高温反应炉进行腐蚀反应,通过气相色谱测量出口气体浓度,总压力为101 kPa,每次实验持续8 h。考虑到反应堆的特殊性和复杂性,而国内外相关试验平台的功能较为单一,且试验周期较短,不能很好地模拟高温气冷堆正常工况、事故工况下的气体、温度、压力等环境条件,因此有必要开发功能更为全面的试验平台,模拟高温气冷堆长周期正常运行工况和蒸发器传热管破裂事故工况等试验条件,从而更深入地对高温堆陶瓷堆内构件的热老化行为进行研究。

本文根据高温气冷堆陶瓷堆内构件服役环境特征,搭建了一套试验平台,可精确控制冷却剂He 中杂质O2或H2O 的含量、试验温度、气体流速等试验参数,并采用大口径耐高温的GH747 镍基合金管式炉,可进行大尺寸样品的高温热老化试验。采用该试验平台,通过开展冷却剂掺杂气体分压、温度和时间等对石墨、碳砖氧化腐蚀速率影响的研究,从而获得陶瓷堆内构件氧化腐蚀行为的变化规律。同时,模拟正常运行工况下冷却剂气氛、温度条件和高温堆蒸汽发生器传热管破裂时的事故工况条件,开展陶瓷堆内构件在役监督模拟试样的热老化试验研究,并定期取出试样进行物理化学性能和力学性能测试,获得正常工况和事故工况下陶瓷堆内构件物理和力学性能的变化规律,从而掌握陶瓷堆内构件的氧化腐蚀机理和热老化机理,为高温堆运行和推广提供技术保障。

1 试验平台技术要求

本文通过分析高温气冷堆示范工程运行特点和老化防腐要求,以搭建试验台架的方式,模拟高温堆陶瓷堆内构件不同运行工况环境,研究冷却剂掺杂气体分压、温度和时间对陶瓷堆内构件的氧化腐蚀行为和规律的影响,掌握高温堆陶瓷堆内构件的老化机理,以及正常和特殊工况下陶瓷堆内构件物理、力学性能的变化规律,制定适用于高温堆陶瓷堆内构件热老化行为管理的老化管理大纲,为高温堆运行和推广提供技术保障。因此,所搭建试验平台需具备以下功能:

1)精确控制温度及冷却剂掺杂气体分压,并精准测量反应炉前后混合气体成分的变化,从而考查温度、气氛、分压、时间因素对陶瓷堆内构件氧化腐蚀性能的影响规律。

2)模拟正常工况条件,严格控制杂质气体含量不超标,开展长周期热老化试验,从而考查时间因素对陶瓷堆内构件热老化行为的影响规律。碳砖和石墨试样的试验温度分别为370、750 ℃。

3)模拟传热管双端断裂事故工况条件下H2O 分压变化,向反应炉中注水,并按拟定的温度变化曲线控制反应炉温度(最高温度达1 027 ℃),试验过程中采集反应气体成分变化。

综上所述,陶瓷堆内构件热老化试验平台主要技术要求如下:

1)可在线原位监测反应和生成物气体含量,测量精度高,检测限满足模拟正常工况条件下气氛检测要求。

2)精确控制气体温度和流量,模拟不同工况下堆内构件氧化腐蚀与热老化试验的反应条件。

3)设置气体循环、氦气在线净化功能,可持续供应高纯氦气,模拟高温堆正常工况运行环境,连续运行时间不小于3 000 h。

4)反应炉采用耐高温合金管,反应温度不低于1 100 ℃,且模拟事故工况环境下,反应炉承压不小于0.5 MPa。

5)高温反应炉的恒温区应足够大,可同时容纳一整批次试验样品。

2 试验平台设计

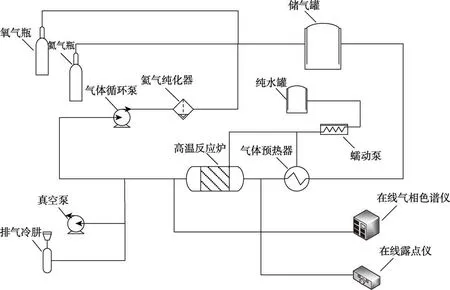

根据陶瓷堆内构件氧化腐蚀及热老化试验要求及试验平台技术要求,设计了热老化研究试验平台,主要部件包括:储气罐、气体预热器、高温反应炉、气体循环泵、氦气纯化器、纯水罐、蠕动泵、真空泵、排气冷肼、在线气相色谱仪、在线露点仪等。其流程如图1 所示,可根据功能划分为反应模块、循环模块、控制模块和检测模块。

图1 试验平台流程Fig.1 Flow chart of test platform

2.1 反应模块

反应模块包括反应气体预热器及高温反应炉。气体预热器采用模糊PID 控制的管式加热器,管体及加热管均选用310S 材质,气体预热温度在100~750 ℃连续可调。通过分级加热方式,反应气体先经过气体预热器升温至试验温度,再通入高温反应炉与陶瓷堆内构件试样反应,从而确保没有极性的氦气的温度达到试验要求,同时有利于高温反应炉中温度场分布均匀。

高温反应炉采用模糊PID 控制,具有自整定调节功能。炉管及样品支架选用GH747 镍基合金管,具有良好的耐高温氧化性能,加热温度可达1 200 ℃,承压可达1 MPa 以上,恒温区大小为φ250 mm×700 mm,配备2 个石英炉堵,保证恒温区温度稳定及防止密封圈高温老化。炉体结构采用双层壳体机构,带有风冷系统,使表面温度低于70 ℃。炉膛材料选用高纯氧化铝纤维,加热效率高,使用寿命长。高温反应炉具有设备安防、连锁保护、干扰信号屏蔽和漏电保护装置等。

2.2 循环模块

循环模块的核心部件为氦气纯化器,其采用纳米复合催化纯化剂与贵金属合金纯化剂联合纯化工艺,处理后氦气的纯度可达99.999%。结合复式结构设计,即一塔工作吸附杂质气体,另一塔反应抽真空脱附,并选用BA 级316L 不锈钢管道和316L 不锈钢电解抛光高纯阀门,确保氦气纯化器长期可靠运行。

2.3 控制模块

控制模块用于反应气体的配置,选用高精度5、0.1 L/min 范围流量控制器分别控制氦气和氧气按比例在储气罐中充分混合,使得氧气分压在1~25 kPa连续可调,从而考察掺杂气体分压对陶瓷堆内构件氧化腐蚀速率的影响。选用0.001~10 mL/min 范围蠕动泵控制注水量,进入预热器中瞬时汽化,并与氦气混合,使得水分压在1~365 kPa 范围内连续可调,从而模拟高温堆蒸汽发生器传热管破裂进水,开展事故工况条件下陶瓷堆内构件热老化研究。

2.4 检测模块

检测模块选用高精度在线气相色谱仪和冷镜式露点仪,通过两者联用,可实时监测高温反应炉出口处H2、CO、CO2、CH4、N2、O2、H2O 的含量。

在线气相色谱仪,型号为Trace 1300,采用双通道设计,配置1 个PDD 检测器用于检测H2、CO、CO2、CH4、N2的含量,1 个TCD 检测器用于检测O2的含量。H2、CO、CO2、CH4、N2的检测限为4×10-6(体积分数),N2、O2的检测限为1.5×10-6。

在线露点仪,型号为Optidew 501,采用冷反射镜混合传感器,提供快速动态响应,露点精度为±0.15 ℃,温度精度为±0.1 ℃,响应时间为1 min,检测范围为-40~120 ℃。

3 试验平台运行试验

3.1 试验内容及材料

高温反应炉长周期温度控制稳定性、氦气纯化系统运行可靠性、气相色谱仪在线测量准确性是陶瓷堆内构件氧化腐蚀和热老化试验的关键重要因素,因此试验平台运行试验围绕该3 方面进行各项功能验证。试验材料选用高温气冷堆堆内构件用碳砖材料、石墨材料,即标准含硼碳砖材料(B4C 质量分数为5.0%)和 IG110 牌号石墨材料;试验气体为高纯氦气(99.99%)和高纯氮气(99.99%)。

3.2 试验条件及要求

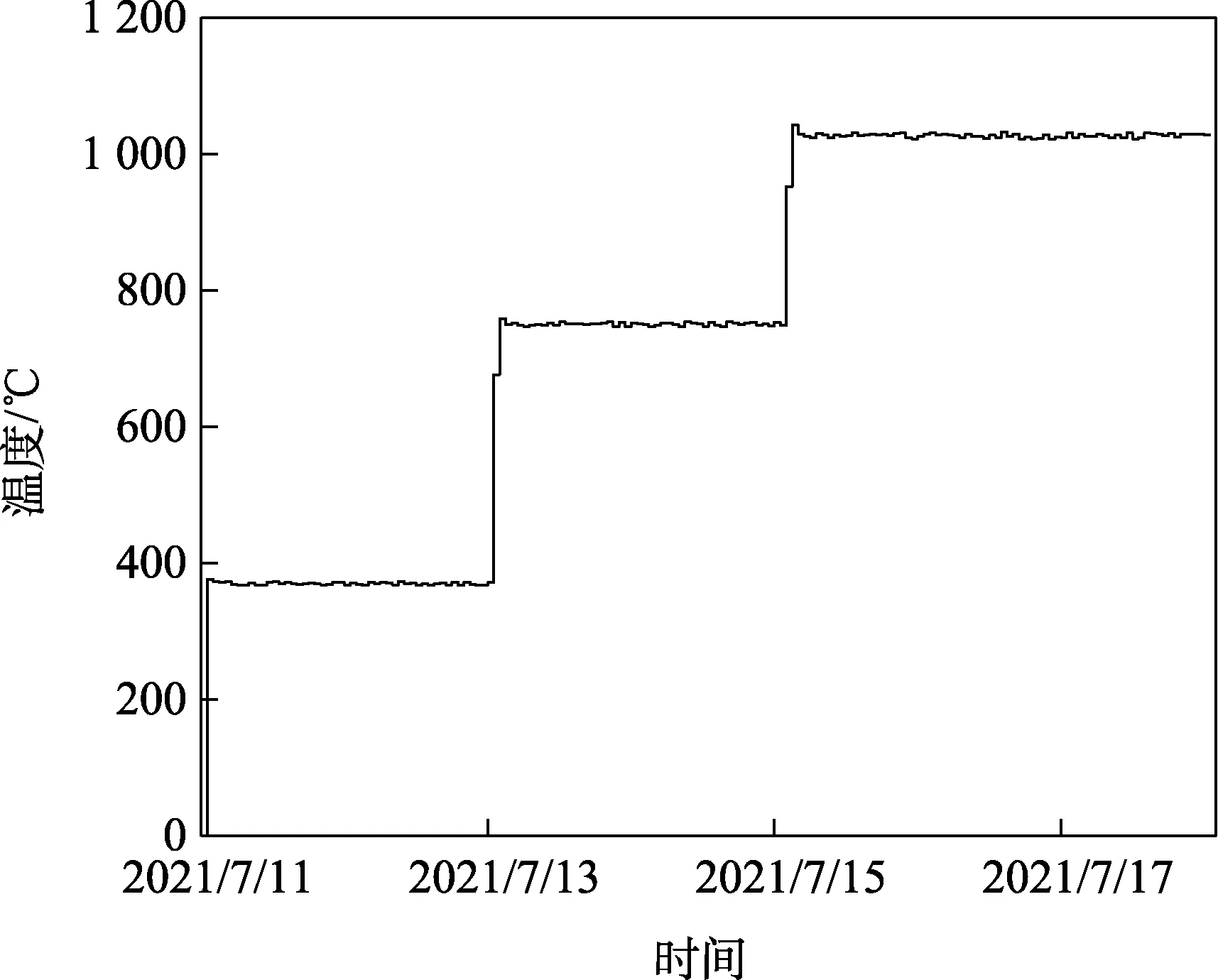

1)根据高温堆正常工况条件下碳砖和石墨运行环境温度、事故工况条件下高温堆内环境温度,选取370、750、1 027 ℃作为试验温度。试验过程为:先从室温升温至370 ℃,恒温48 h;然后升温至750 ℃,恒温48 h;再升温至1 027 ℃,恒温72 h。每小时记录一次反应炉温度,要求温度控制偏差小于5 ℃。

2)为模拟正常工况条件,试验平台需严格控制杂质气体含量不超标,通过开展长周期热老化试验,从而验证试验平台的运行可靠性和测量准确性。试验过程为:首先采用高纯氮气置换空气,当氧气的体积分数低于2×10-6时,再通入高纯氦气,并启动氦气纯化系统进行气体循环;然后运行高温反应炉,开展3 000 h 长周期热老化试验,控制反应温度为750 ℃。试验过程中,要求杂质含量满足:H2<30×10-6,H2O<2×10-6,CO <30×10-6,CO2<6×10-6,CH4<5×10-6,N2<2 ×10-6,O2<2 ×10-6。

3.3 试验操作及控制

1)将碳砖和石墨试样放置于高温反应炉内,关闭反应炉法兰盖。

2)启动真空泵对反应炉和管路进行抽真空,使真空压力达到-0.08 MPa 以下;然后充入高纯氮气,使压力达到0.1 MPa 以上;再次进行抽真空和充气,如此循环3 次。

3)采用气相色谱仪测量反应炉气体成分,若氧气的体积分数高于2×10-6时,重复进行抽真空和充气置换。当氧气的体积分数低于2×10-6时,通入高纯氦气,并启动氦气纯化系统进行气体循环。

4)每隔4 h 测量反应炉气体成分,当杂质含量满足试验要求时,启动气体预热器和高温反应炉,从室温升温至370 ℃,恒温48 h;然后升温至750 ℃,恒温48 h;再升温至1 027 ℃,恒温72 h。每小时记录一次反应炉温度,要求温度控制偏差小于5 ℃,若不满足要求,则调整反应炉温度控制程序。

5)将温度降低至750 ℃,开展3 000 h 长周期热老化试验,并在反应过程中监测反应前后气体成分的变化,要求纯化处理后气体的杂质含量始终满足试验要求,否则调整氦气纯化装置运行参数。

3.4 结果与讨论

3.4.1 反应炉温度控制

以370、750、1 027 ℃作为反应炉温度控制试验温度,每小时记录一次反应炉温度,结果如图 2所示。可以看出,反应炉温度控制较为稳定,偏差均控制在±5 ℃以内,能较好地模拟实际工况的环境温度。

图2 反应炉温度控制曲线Fig.2 Temperature control curve of reaction furnace

3.4.2 正常工况热老化试验

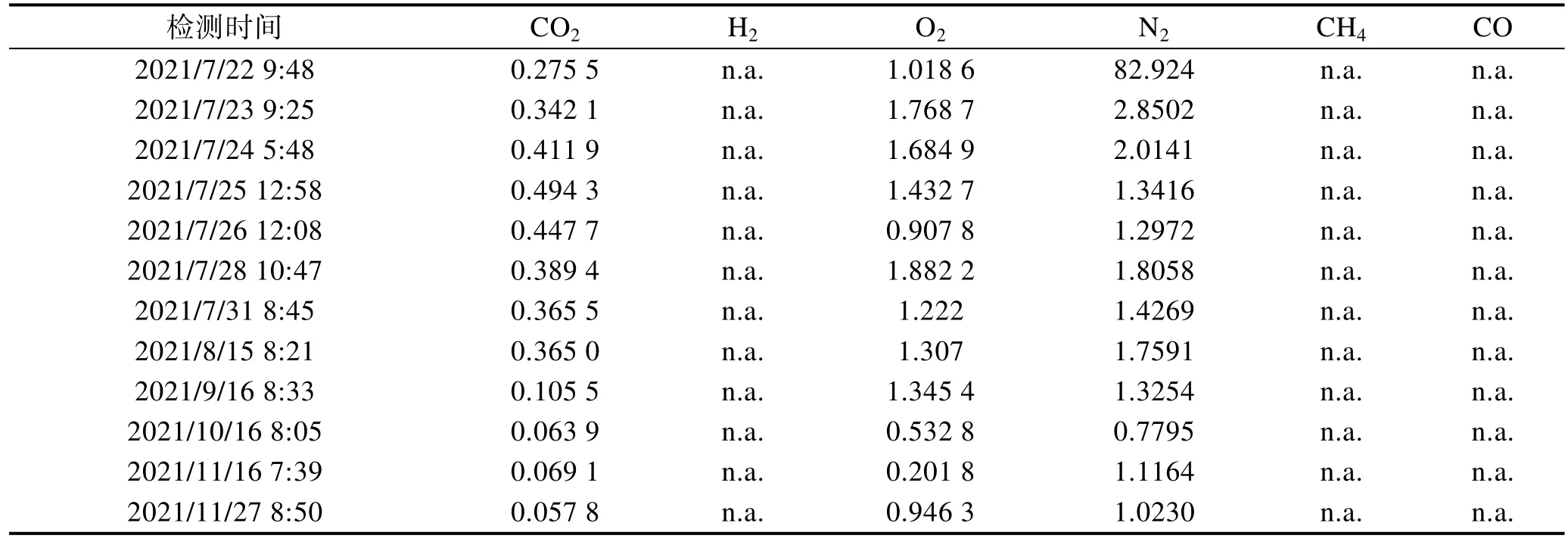

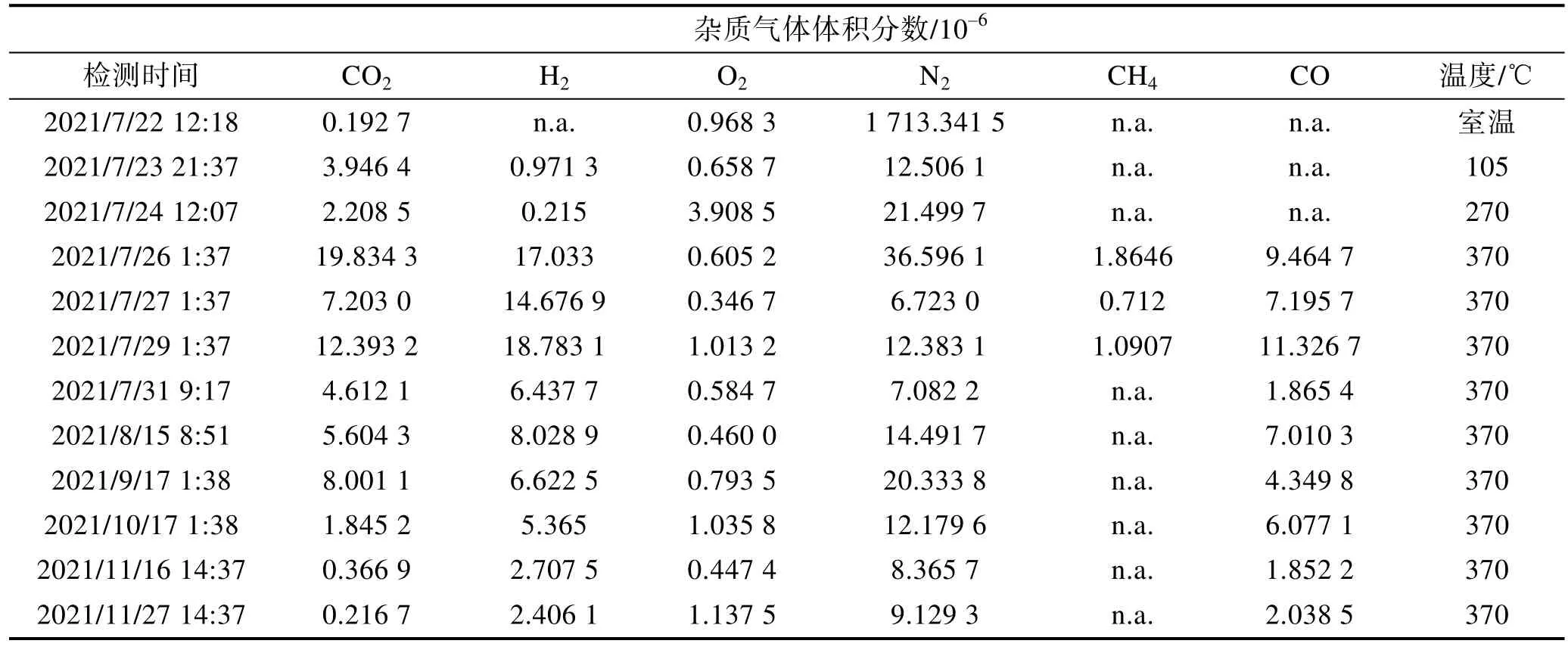

碳砖试样3 000 h 热老化试验过程中,反应炉前缓冲罐内气体杂质成分的检测结果见表1,反应炉后气体杂质成分检测结果见表2。从表1 可以看出,启动氦气纯化系统后,氮气含量迅速降低,第3 天时反应炉前缓冲罐气体杂质含量即符合试验要求,并在3 000 h 试验过程中始终维持气体杂质含量满足要求。从表2 可以看出,碳砖试样多孔结构吸附了少量的空气,在整个试验过程中缓慢脱附,并与碳砖发生反应,产生了少量H2、CO、CO2、CH4等杂质气体。试验开始第1 周,杂质气体含量较多,之后逐渐减少,并趋于稳定。

表1 反应炉前缓冲罐气体杂质成分检测结果(体积分数)Tab.1 Test results of gas impurities in buffer tank before treatment in reaction furnace (volume fraction)×10-6

表2 反应炉后气体杂质成分检测结果Tab.2 Test results of gas impurities after treatment in reaction furnace

碳砖和石墨试样在模拟正常工况条件下进行3 000 h 热老化试验后的外观形貌如图3 所示。取出的碳砖和石墨试样均棱角分明,表观观察与试验前无明显变化,即试样未发生明显的化学反应,说明试验平台在长周期试验过程中能良好地控制反应气体杂质含量,保持高纯氦气的试验条件。

图3 3 000 h 热老化试验后试样照片Fig.3 Picture of samples after 3 000 h thermal aging test: a) carbon brick;b) graphite

4 结论

本文设计搭建的热老化试验平台,通过运行试验表明,其功能满足高温气冷堆陶瓷堆内构件热老化研究试验的要求,具体结论如下:

1)试验平台采用大口径耐高温的GH747 镍基合金管式炉,通过PID 模糊控制,具有良好的温度控制稳定性。

2)氦气纯化装置采用一备一用复式结构设计,可长周期稳定运行,处理后氦气纯度可达99.999%。

3)试验平台检测系统可在线精确测量气体成分变化,检测限满足试验要求,且测量结果长期稳定可靠。