海水管系中异种金属管道耦接腐蚀模拟研究

王炳钦,夏登辉,李卓玄,纪灏天,曹艳辉,雍兴跃,周欢,许志雄

(1.北京化工大学 有机无机复合材料国家重点实验室,北京 100029;2.中国舰船研究设计中心,武汉 430064)

电偶腐蚀作为金属耦合处常见的腐蚀损伤形式之一,常见于海水等腐蚀性介质中[1-4]。在舰船海水管路系统中,复杂管道功能的实现往往依赖于异种金属的耦接而实现。然而,在实际应用中人们发现,舰船管路在海洋环境中长期服役的过程中,其异种金属耦接部位往往会发生严重的电偶腐蚀,从而造成管道复杂功能的丧失,进而对舰船的安全性、可靠性及其战斗能力等造成严重的影响。因此,异种金属之间的电偶腐蚀问题已成为舰船研究设计研究工作中亟需解决的重大问题之一[5]。

然而,针对金属材料在海水体系中电偶腐蚀问题的研究,目前大多数学者是通过在模拟介质中进行长期的腐蚀性实验来进行的[6]。随着现代计算机技术的进步,模拟仿真技术逐渐受到了腐蚀领域的关注[7-9],其主要是通过数值计算模拟的方式对腐蚀的发生和发展进行精准的预测。相对于传统的长周期实验研究,模拟仿真技术具有过程简单,成本低廉等优势。早在20 世纪90 年代,雍兴跃等[10]采用数值计算的方法,针对圆盘流动体系,构建了流动腐蚀的数学模型,并与实验结果具有较好的吻合度。此外,郑斐等[11]通过模拟仿真的方式研究了管路弯头角度对其腐蚀行为的影响,结果表明,管路内侧局部腐蚀随着弯头角度的增大而增加。除了能显著缩短实验周期以外,模拟仿真技术还可以较好地解决复杂体系中的腐蚀问题。飞机构件在大气环境中的腐蚀需要考虑偶对表面的盐负载量、大气湿度、阴阳极的面积比等多种环境条件,通过传统的实验方式进行研究不但需要漫长的试验周期,还容易因为环境变量的波动影响实验结果的准确性。对此,丁清苗等[12]通过模拟仿真技术构建了7050 铝合金与AerMet100 钢偶对模型,并对其腐蚀情况进行了精准预测,其结果与实际情况具有较高的重合度。此外,王安东等[13]基于Nernst-Plank 方程和边界元的方法,构建了裸露电偶电极的仿真模型,并进一步探索了模型有效性和可靠性。

迄今为止,虽然国内外许多学者都使用数值模拟的方法,研究了异种金属接触所引起的电偶腐蚀,并且对其可靠性进行也进行了验证[14-16]。然而,大部分学者对电偶腐蚀的仿真模拟研究都集中在电偶腐蚀行为方面[17-21],对异种金属管道耦接所引起电偶腐蚀过程的仿真模拟研究,尤其是异种金属耦接发生电偶腐蚀,异种金属互相极化后,管道内表面电位、电流密度分布态势以及腐蚀情况随时间的瞬态变化等方面鲜有报道。本文针对船舶海水管系中紫铜(TP2Y)/20号钢、B10 铜合金/921A 钢、921A 钢/锡青铜(XQT)耦接管道的电偶腐蚀,利用多物理场仿真模拟软件COMSOL Multiphysics 的腐蚀模块,研究了直接耦接的不同金属在3.5% NaCl 溶液中形成的电偶对发生电偶腐蚀过程中,管道内表面的电位、电流密度分布。在此基础上,进一步研究了随着时间变化,作为电偶对阳极的金属管道的腐蚀状况,为管道腐蚀的防护与维修维护,提供技术支持。

1 试验

1.1 材料与方法

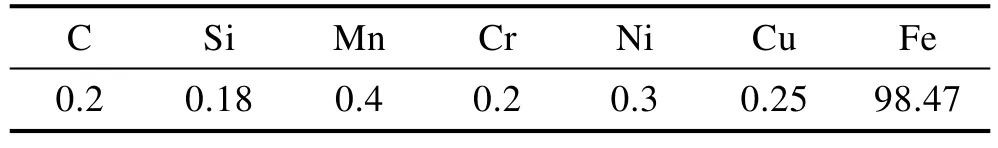

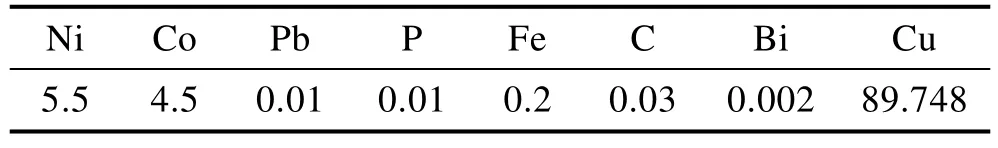

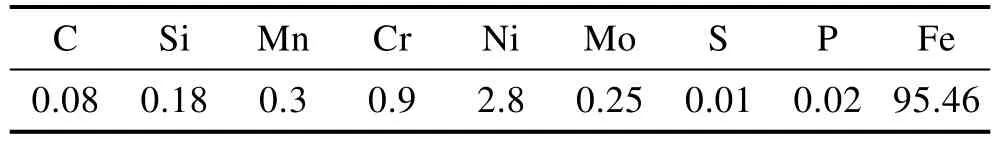

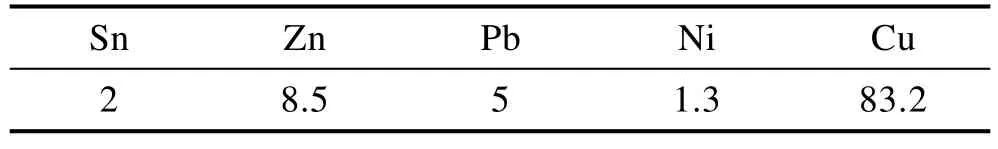

在数值计算之前,为了给数值计算模拟提供电化学过程参数,进行了不同金属材料在3.5% NaCl 溶液中电化学极化行为测试试验。试验材料为紫铜(TP2Y)、20 号钢、B10 铜合金、921A 钢和锡青铜(XQT)。各材料的化学成分见表1—5。

试验采用传统的三电极体系,参比电极为217 型饱和甘汞电极,铂电极为辅助电极,工作电极材料分别为紫铜(TP2Y)、20 号钢、B10 铜合金、921A 钢和锡青铜(XQT)。试验开始之前,通过线切割得到面积为6.6 cm2的金属试样,将铜导线和金属样品通过焊锡焊接在一起,并用环氧树脂密封,确保样品的暴露面积为6.6 cm2。待环氧树脂完全凝固之后,依次使用240#—2 000#碳化硅水磨砂纸进行打磨,并用粒度为0.5 μm 的金刚石研磨膏进行抛光处理,随后用无水乙醇对样品测试表面进行清洁,并用吹风机吹干,备用。

表2 20 号钢样品化学成分表(质量分数,%)Tab.2 Chemical components of 20# steel sample (mass fraction,%)

表3 B10 铜合金样品化学成分表(质量分数,%)Tab.3 Chemical components of B10 copper alloy sample(mass fraction,%)

表4 921A 钢样品化学成分表(质量分数,%)Tab.3 Chemical components of 921A steel sample (mass fraction,%)

表5 锡青铜(XQT)的化学成分表(质量分数,%)Tab.3 Chemical components of tin bronze (XQT) sample(mass fraction,%)

在3.5% NaCl(pH=7.5)溶液中,使用Gamry Referencer600+电化学工作站测量不同金属的腐蚀行为。为了确保试验体系的稳定,在极化之前进行了开路电位的测量,当 120 s 开路电位的变化不超过0.2 mV 时,从相对于开路电位以下0.5 V 开始,以1 mV/s 的扫描速率至相对于开路电位以上0.2 V 为止,得到不同偶对在盐水中的极化曲线。

1.2 数值计算模拟

1.2.1 电化学动力学模型

在电化学反应过程中,整个反应体系主要包括金属电极的电极反应,带电粒子在腐蚀介质中的传递过程,以及腐蚀介质的物理状态等因素。因此,对于某个已知的电化学反应体系而言,当不考虑离子在腐蚀介质中的传递引起的浓差极化及腐蚀介质的运动状态时,可以通过简单的一次电流分布方程进行模拟求解[22];当该反应体系中腐蚀介质内部离子传输引起的浓差极化不可忽略时,此时需要借助二次电流分布方程模拟求解[23-24]。此外,当腐蚀介质处于运动状态时,为了确保模拟结果的准确性,往往需要借助三次电流分布方程来模拟求解[25]。由于状态方程需要借助一定的边界条件来求解,因此研究者们借助质量守恒定律、扩散定律以及电中性原则来为反映体系不同物理状态的描述提供边界条件。

在本试验中,由于海水为近中性溶液,其运动状态为湍流态,因此可以认为其内部导电离子的分布是均匀的,且离子由电极向溶液内部的扩散不会引起浓差极化。因此,本试验选用二次电流分布方程对反应过程进行模拟求解。由于钢在海水中的腐蚀过程受阴极氧去极化的扩散过程控制,因此在利用实测极化曲线确定数值计算用的电化学参数时,极化曲线的动力学表达式如公式(1)、(2)所示。

式中:J为极化电流密度,A/m2;Jcorr为腐蚀电流密度,A/m2;IL为极限电流密度,A/m2;βa为阳极塔菲尔斜率;βc为阴极塔菲尔斜率;ΔE为过电位,V;φs为极化电位,V;φc为腐蚀电位,V。

1.2.2 仿真模型及网格划分

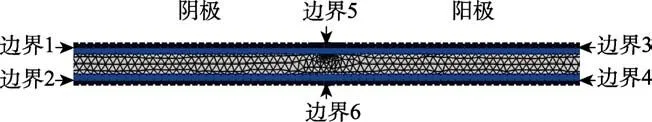

首先,选择模拟需要的物理场接口:腐蚀–二次电流分布、稀物质传递,分别设置稳态和带初始化的瞬态研究。其次,对模拟耦接管道进行建模,金属管道的管径设置为50 mm,耦接管长分别为1 500 mm。然后,进行网格划分,在本文中,网格类型选用自由三角形网格,如图1 所示。其中边界1、2 和边界3、4 分别为作为阴极和阳极金属管道的内表面与电解质溶液相接触,边界5、6 为两金属管道耦接部位。有关电化学参数,比如阴阳极平衡电位、阴阳极交换电流密度,阴阳极传递系数等参照极化曲线测试拟合结果。最后,设置稳态的计算步骤以及瞬态研究的时间步进,总模拟时间设置为60 d。

图1 耦接金属管道数值计算时的网格构建Fig.1 Diagram for grid construction in numerical calculation of coupled metal pipes

2 结果与讨论

2.1 电偶对的电化学极化行为

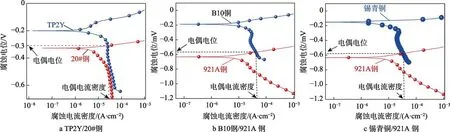

为了研究电偶对材料在3.5% NaCl 溶液中电化学极化行为,分别测量了紫铜(TP2Y)、20 号钢、B10铜合金、921A 钢管道和锡青铜(XQT)在3.5% NaCl溶液中的极化曲线,并且按照电偶对,分别作图,结果如图2 所示。

由图2 可以看出,紫铜(TP2Y)、20 号钢、B10铜合金、921A 钢管道和锡青铜(XQT)在3.5% NaCl溶液中的腐蚀过程均为阴极氧去极化过程控制。从图2a 中可以看出,20#钢在3.5% NaCl 溶液的自腐蚀电位为-320 mV 左右,明显低于紫铜的自腐蚀电位(-200 mV)。当20#钢和紫铜耦合时,由于紫铜的自腐蚀电位较高,其作为阴极受到保护,而20#钢作为阳极发生溶解。根据极化曲线,其耦合之后的电流密度约为0.28 A/m2,电偶自腐蚀电位约为-300 mV。同时,从图2b 中可以看出,B10 铜合金的自腐蚀电位为-195 mV,921A 钢合金的腐蚀电位为-620 mV 左右,显著高于B10 的自腐蚀电位。当B10 铜合金与921A 钢耦接时,B10 铜合金为阴极,921A 钢为阳极。通过极化曲线拟合可知,其电偶的自腐蚀电位为-560 mV,电偶腐蚀电流密度为0.46 A/m2。此外,由图2c 可知,当锡青铜与921A 钢耦接时,锡青铜为阳极,921A 钢为阴极,其形成电偶自腐蚀电位为-576 mV,电偶腐蚀电流密度拟合结果为0.39 A/m2。由于阴极阳极自腐蚀电位差距越大,则发生电偶腐蚀越严重,因此从极化曲线拟合结果来看,在这3 对电偶对中,锡青铜与 921A 钢腐蚀电位差最大,为470 mV,说明锡青铜与921A 钢管道耦接时,其电偶腐蚀最为严重。为了对不同金属管道耦接之后管路电位的分布进行分析,并对其寿命进行预测,在极化曲线拟合结果的基础上通过COMSOL Multiphysics 软件进行进一步模拟。

图2 电偶对在3.5% NaCl 溶液中的极化曲线Fig.2 Polarization curves of galvanic coupling in 3.5% NaCl solution:a) TP2Y/20# steel;b) B10 steel/921A steel;c) XQT/921A steel

2.2 不同金属管道直接耦接时的电偶腐蚀

2.2.1 电位分布

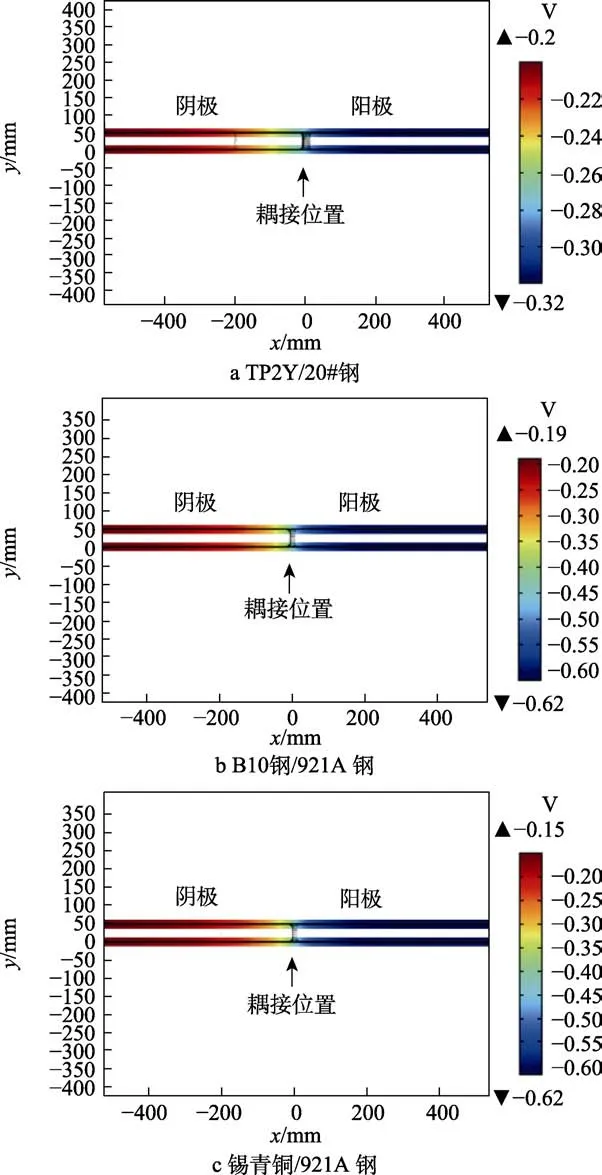

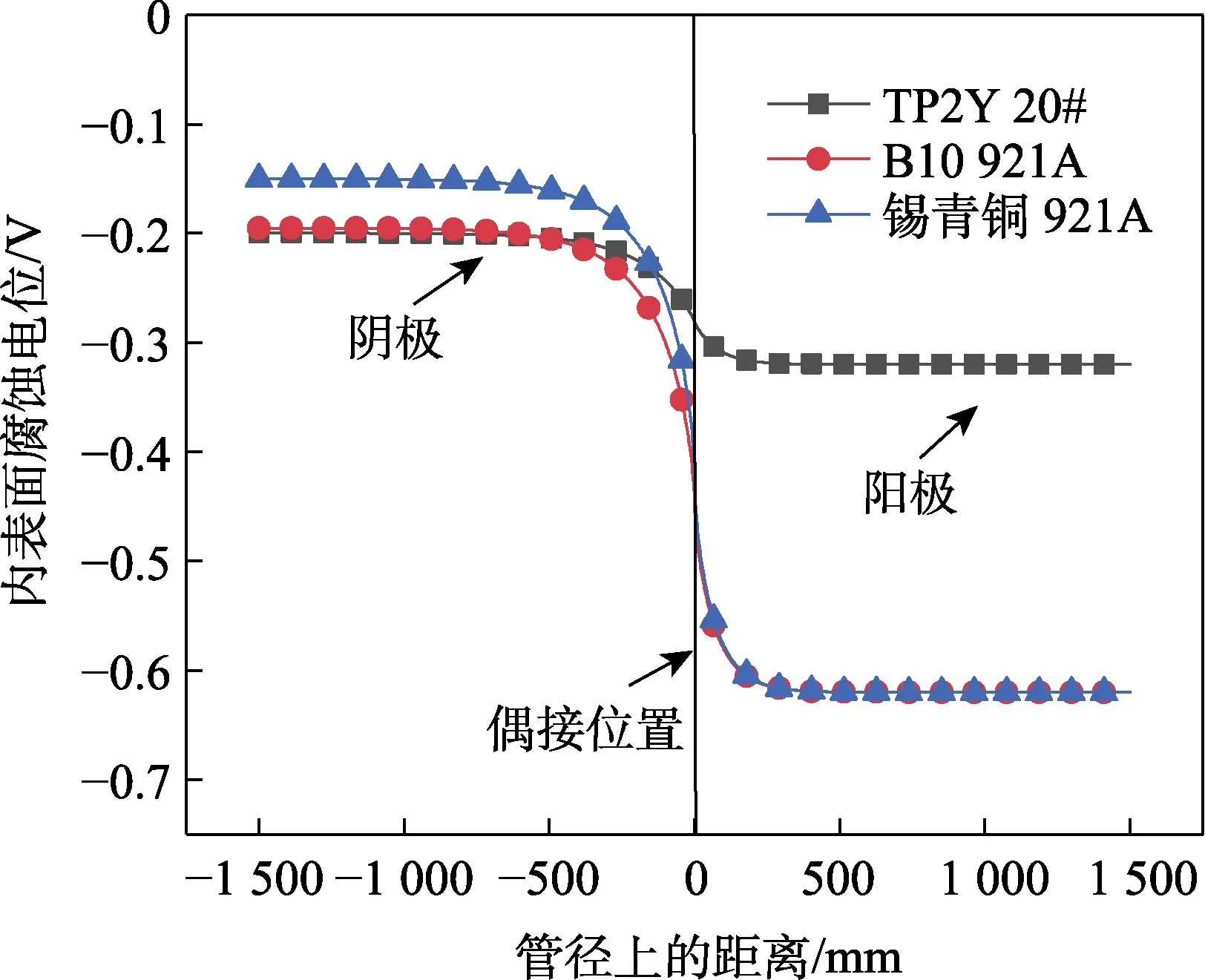

在上述不同金属材料极化行为和耦接构成电偶对研究的基础上,进一步地利用软件COMSOL Multiphysics 中的腐蚀模块,计算模拟了上述不同金属管道耦接时,其管道内表面的电位分布状况,结果如图3 所示。

从图3 可见,3 对不同金属管道耦接时,其管道内表面电位分布随着距法兰距离的变化表现出基本类似的规律。随着与法兰位置距离的增加,阴极金属管道的内表面电位逐渐变正,直到接近阴极金属的腐蚀电位后,保持不变。阳极金属管道的内表面电位变化趋势与阴极相类似,不同的是其电位逐渐变负直到接近阳极金属腐蚀电位后保持基本不变。为了进一步分析耦接管道内表面电位分布状况,做表面电位对距法兰距离的变化图,如图4 所示。

图3 不同金属耦合管内表面在3.5% NaCl溶液中的电位分布Fig.3 Distributions of inner surface potential of different coupled mental pipes in 3.5wt.% NaCl solution: a) TP2Y/20#steel;b) B10 steel/921A steel;c) XQT/921A steel

从图4 可知,当不同金属管道直接耦接时,其电偶腐蚀影响区的长度与阴阳极自腐蚀电位差的大小有关。对于紫铜与20 号钢管道的耦接,其阴、阳极内表面电位变化长度约为425、188 mm,总影响长度约为613 mm。B10 铜和921A 钢耦接时,其阴、阳极内表面电位变化长度约为500、724 mm,总影响长度为1 224 mm。锡青铜和921A 钢耦接时,阴极和阳极影响距离分别620、278 mm,总影响距离为898 mm。由此可见,随着阴阳极电位差的增加,电偶对阴阳极内表面的影响距离不断增加。

图4 耦接管道内表面电位沿管道轴向的分布情况Fig.4 Distribution of inner surface potential of coupled pipes along the axial direction

2.2.2 电流分布

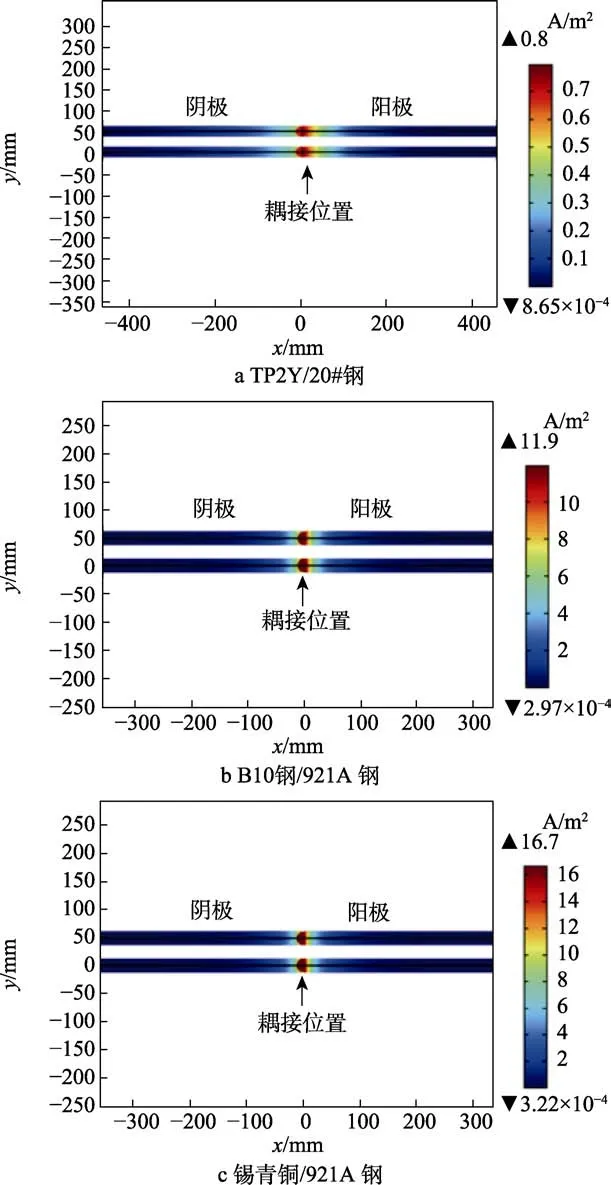

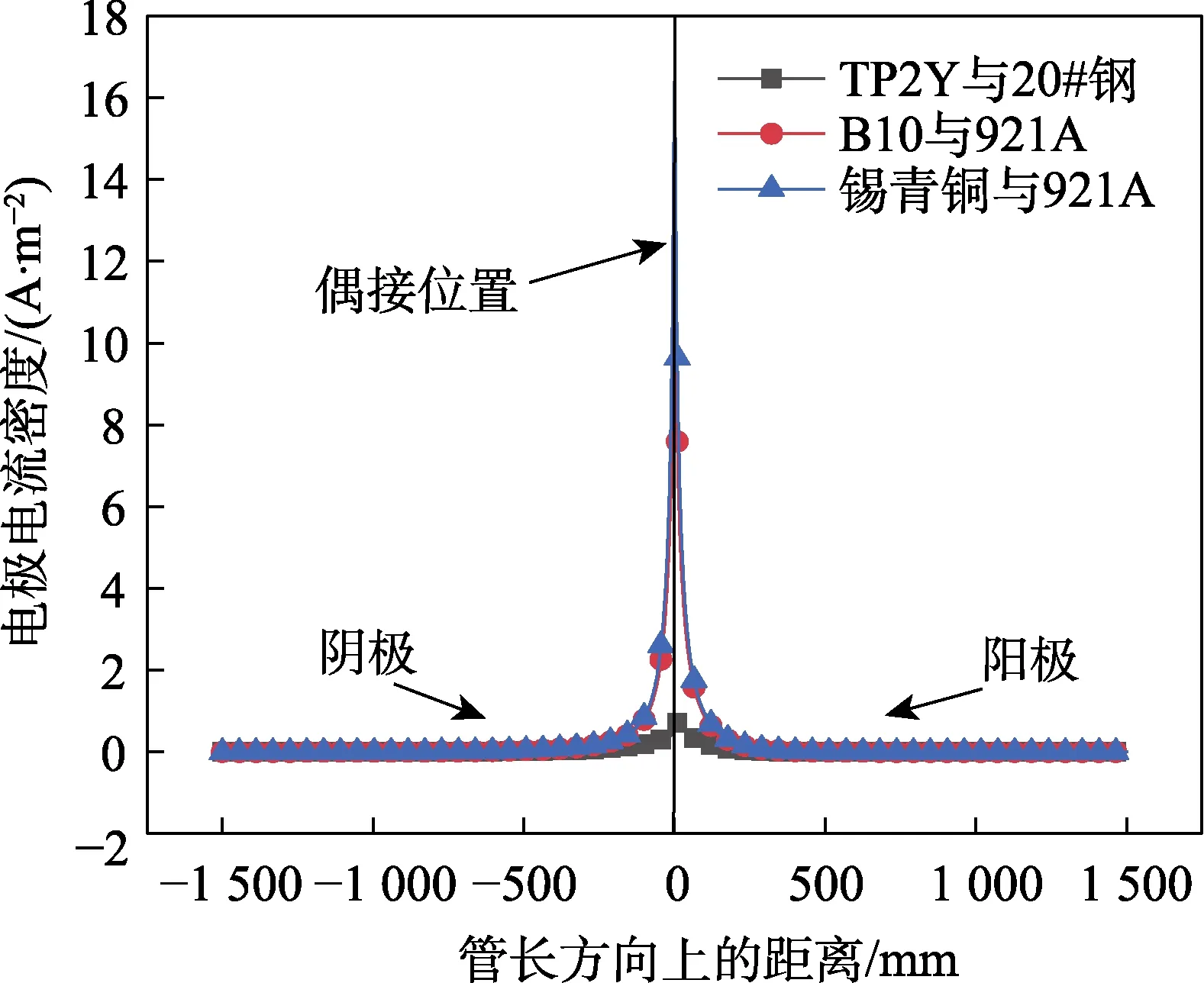

在上述耦接管道内表面电位分布的基础上,进一步对比研究了不同金属管道直接耦接时的电流分布,其结果如图5、6 所示。

图5 不同金属管道耦接后在3.5%NaCl 溶液中内表面电流分布状况Fig.5 Distribution of inner surface current of different coupled metal pipes in 3.5% NaCl solution: a) TP2Y/20# steel;b) B10 steel/921A steel;c) XQT/921A steel

从图5 可知,不同金属管道耦接发生电偶腐蚀时,其电偶腐蚀电流密度在法兰耦接处达到最大,且随着离法兰位置距离的增加,电流密度首先出现急剧的降低,随后缓慢下降,并保持相对稳定。仔细观察图6 中的结果可以发现,对于3 种不同金属耦合体系而言,紫铜(TP2Y)与20 号钢管道构成的耦接体系在法兰耦接处的电流密度最小,仅为0.8 A/m2;B10 铜与921A 钢管道构成的耦接电偶对次之,为11.9 A/m2;锡青铜与921A 钢管道构成的耦接电偶对腐蚀电流密度最大,达到了16.7 A/m2。这进一步表明,不同金属管道耦接时电偶腐蚀在耦接处最为严重,其电偶腐蚀密度随着偶对金属电位差的增大而增大,这与电位的分布规律是一致的。在此规律上,对不同金属管路耦接之后的寿命进行了预测。

图6 耦接管道内表面电流密度沿管道轴向的分布情况Fig.6 Distribution of inner surface current density of coupled pipes along the axial direction

2.3 电偶腐蚀预测

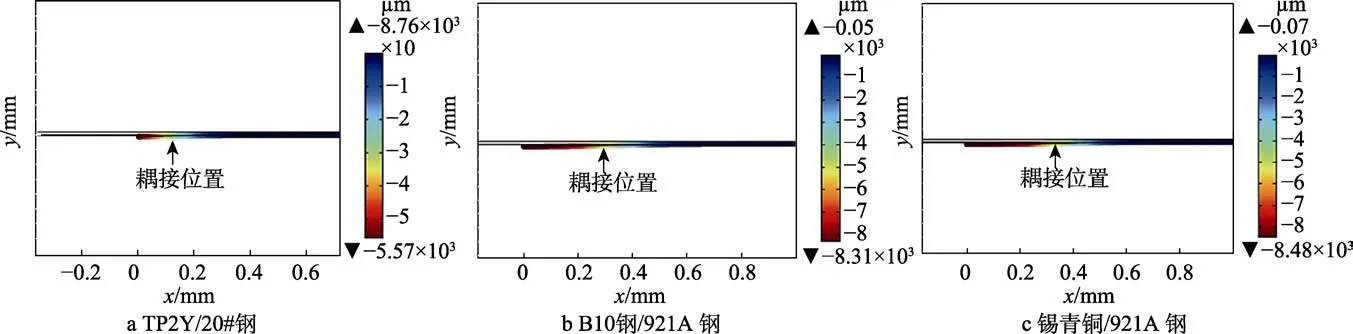

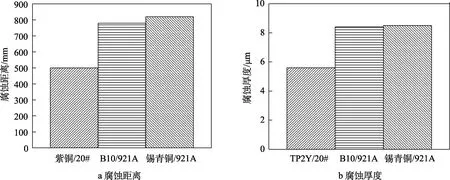

在研究过程中,采用变网格技术,分别研究了紫铜(TP2Y)与20 号钢管道、B10 铜合金与921A 钢管道、921A 与锡青铜(XQT)管道直接耦接后,在3.5% NaCl 溶液中浸泡60 d 后阳极管道的腐蚀状况,结果如图7、8 所示。

图7 耦接60 d 后阳极金属管道的腐蚀情况模拟结果Fig.7 Corrosion of anodic metal pipes 60 days coupling

图8 不同金属管道耦接后在3.5% NaCl 溶液中浸泡60 d 后的腐蚀距离和腐蚀厚度损失模拟结果对比Fig.8 Comparison on simulated result of corrosion distance (a) and corrosion thickness(b) loss of different coupled metal pipes in 3.5% NaCl solution after 60 days

由图7、8 可以看出,异种金属耦接管道在3.5%NaCl 溶液中浸泡60 d 后,对于紫铜(TP2Y)/20 号钢管道耦接后,作为阳极的20 号钢管道腐蚀长度约为500 mm,明显腐蚀区域发生在距离法兰耦接处的115 mm 长度范围内,管道内壁腐蚀的深度最大约为5.57 μm;对于B10 铜合金/921A 钢金属管道耦接时,60 d 后作为阳极的 921A 钢管道的腐蚀长度约780 mm,明显腐蚀区长度为距离法兰耦接处310 mm,管道内壁发生腐蚀的深度最大可达到8.31 μm;对于锡青铜/921A 钢管道的耦接,作为阳极的921A 钢管道,60 d 后的腐蚀长度约为810 mm,明显腐蚀区距离法兰耦接处约350 mm,管道内壁发生腐蚀的深度最大约为8.48 μm。结合2.1 节中电化学线性极化扫描测试结果来看,具有较小电偶电流密度的紫铜(TP2Y)/20 号钢耦接对,其阳极厚度损失较小,而具有较大电偶电流密度的其他2 个电偶对的阳极厚度损失较大,这与电偶腐蚀的普遍规律相符,模拟结果可信。但是,拥有最大电偶电流密度的B10 铜合金/921A 钢耦接对的厚度损失与锡青铜/921A 钢耦接对相近,说明阴阳极金属材料的电位差可能是导致电偶腐蚀加速的主要影响因素。当电偶电流密度与电极电位差出现相反规律时,应考虑电位差大的电偶对腐蚀更为严重。

3 结论

本文通过试验与数值模拟相结合的方法,模拟预测了舰船上不同金属管路直接耦接时其电偶腐蚀规律,并得出以下结论:

1)不同金属管道耦接后,将导致金属管道内表面电位分布、电流密度分布规律发生变化。作为偶对阴极的金属管道,其管道内表面电位随着距法兰耦接处越近,电位越负;作为偶对阳极的金属管道,其管道内表面电位随着距法兰耦接处越近,电位越正。同时,耦接处的电偶腐蚀电流密度值也最大。不同金属管道耦接时,在耦接处的电偶腐蚀电流密度、内表面电位变化程度都与耦接金属间的腐蚀电位差密切相关。

2)对异种金属管道耦接后,其电偶腐蚀的预测模拟计算进一步表明,在耦接处的电偶腐蚀深度最大,并且随着时间而逐渐加深,随着距法兰耦接处的距离越大,电偶腐蚀深度逐渐降低。

3)对异种金属管道耦接引起的电偶腐蚀来说,金属间电势差的大小是决定电偶阳极管道腐蚀严重程度最重要的指标。当电偶电流密度与电势差呈现相反作用规律时,应当先考虑用异种金属间的电势差去判断电偶腐蚀严重性,并且这里的腐蚀严重性既指电偶阳极管道的腐蚀长度,也包括了腐蚀的厚度损失。