自吸式离心泵自吸过程的非稳态数值模拟

赵万勇, 曹李健, 王东伟,2, 胡嘉俊

(1. 兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050; 2. 兰州理工大学 甘肃省流体机械及系统重点实验室, 甘肃 兰州 730050)

自人类出现之时,广义的泵就在社会中得到了应用.随着工业发展,泵也被深入应用于现代工业的各个领域.同时,随着科技进步,相对于传统的离心泵,出现了更多样式新颖的泵,如自吸泵、无轴泵等.其中,由于自吸泵只需在首次启动时灌水,后续启动时无需灌水,启动较为简单,所以很适合需要频繁启动的场合,被广泛应用于矿山、农业、城市排污等领域.但是由于自吸式离心泵至今不仅存在结构复杂、效率较低等问题,还存在自吸吸程低、自吸时间较长等问题,所以仍需要对其进行深入研究.

Shepard[1]对自吸泵发展作了详细的回顾和展望,Kanute[2]也对自吸式离心泵进行了全面的分析.但是总体来说,关于这方面的国外研究资料较少.

国内学者虽然对自吸泵的研究起步较晚,但是已经取得了许多成果.李红等[3]、刘洪生等[4]和Yao等[5]对外混式自吸泵自吸过程的内部流场情况进行了非定常数值模拟,并对自吸阶段的特点进行了分析.Zhang等[6]利用数值模拟对比分析了不同启动速度下自吸泵的自吸过程.李红等[7]研究了隔舌间隙对自吸性能的影响,认为减小隔舌间隙能够缩短自吸泵的自吸时间.董亮等[8]研究了长短叶片对射流式自吸泵性能的影响,通过长短叶片的组合提高了扬程和效率.杨迎港等[9]、Qian等[10]和陆天桥等[11]除对自吸泵的内部流场进行非定常模拟外,还利用高速摄影机拍摄了该型自吸泵的自吸过程,对比拍摄图像和模拟结果,验证了模拟结果的有效性.黄思等[12]和Huang等[13]研究了叶轮入口处和自吸泵出口处气相、液相随时间变化的规律,进而由此估算自吸时间.牟介刚等[14]研究了回流孔对自吸泵自吸特性的影响,并分析了改变回流孔面积对自吸泵自吸性能的影响.马希金等[15]和赵鹏举等[16]分析了气液分离室和储液室的结构对自吸泵自吸性能的影响,并对比优化前、后气液分离室结构对自吸泵效率的提升.文海罡等[17]分析了射流式自吸泵叶轮与隔流板间隙的影响.

虽然有很多国内学者针对自吸泵自吸阶段进行了数值模拟研究,相比以往更加深入地了解了自吸泵自吸过程;但是由于这些研究仍处于基础阶段,所以对自吸泵自吸阶段的非定常数值模拟仍有较大研究空间,自吸泵自吸机理的深入探索仍能对自吸泵的进一步发展有所帮助.

1 模型和数值计算方法

1.1 模型和参数

本文所采用的自吸泵模型为靖江市江浪泵厂2019年12月生产的ZX16-25型卧式自吸泵.其自吸高度为6.5 m,功率为3 kW,流量为25 m3/h,扬程为16 m,转速为2 900 r/min.

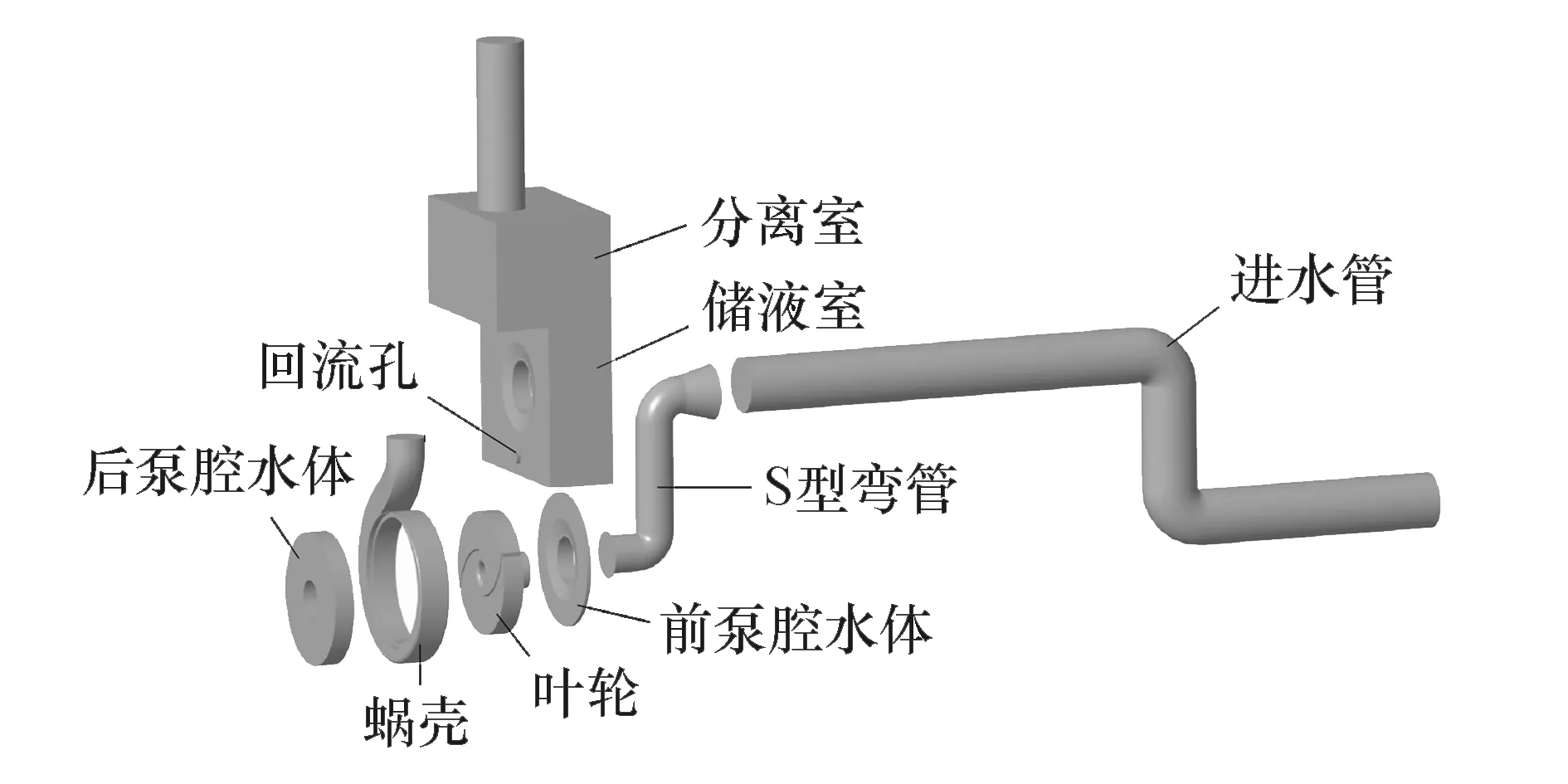

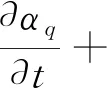

利用PRO/E软件对该型自吸泵进行三维建模.整个自吸泵可分为进水管、S型弯管、叶轮、蜗壳、前泵腔水体、后泵腔水体、分离室、储液室8个部分,如图1所示.

图1 自吸泵模型

1.2 网格划分和网格无关性验证

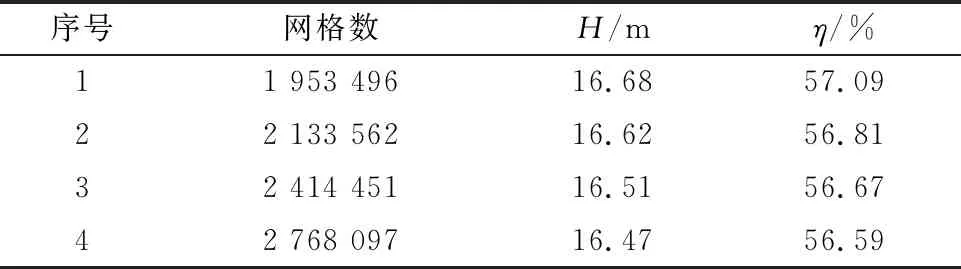

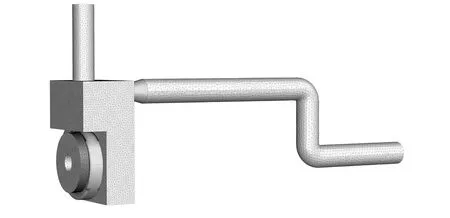

利用ICEM设计非结构化网格,进行网格无关性验证后,得到如表1所列的结果.可以看出,继续增加网格数量,水泵扬程的变化在0.1 m以内,效率的变化在0.5%以内,已没有较大影响.因此,最终确定总体网格数量为2 144 451个,整体网格如图2所示.

表1 网格无关性验证

图2 自吸泵数值计算网格

1.3 数值计算方法和边界条件

1.3.1数值计算方法

在进行数值计算时,采用VOF模型和标准k-ε模型.

VOF模型控制方程由连续性方程、物性方程、混合流体的动量方程、湍动能方程(k方程)和湍动能耗散率方程(ε方程)等组成,其中能量方程在水泵的分析中一般不使用,故不列出[18-20].

由不可压缩流体的物性方程和连续性方程,可得针对各相体积的输运方程为

(1)

式中:αq为第q相的体积分数,q=1,2;uq为第q相流体的速度.

混合流体的动量方程为

(2)

式中:ρm为混合流体密度;um为混合流体速度;pm为混合流体压力;μm为混合流体动力黏度;g为重力加速度;F为体力.

混合流体的湍流动能方程为

(3)

式中:km为混合流体的湍动能;ui,m为混合流体时均速度;μm为混合流体动力黏度;μt,m为混合流体湍动黏度;σk,m为与混合流体湍动能km对应的Prandtl数;Gk,m为由平均速度梯度引起的混合流体湍动能km的产生项;Gb,m为由浮力引起的混合流体湍动能km的产生项;εm为混合流体的湍流耗散率;Sk,m为用户自定义的混合流体源项.

混合流体的湍动能耗散率方程为

(4)

式中:σε,m为与混合流体湍流耗散率εm对应的Prandtl数;C1ε、C2ε和C3ε为经验常数;Sε,m为用户自定义的混合流体的源项.

1.3.2边界条件

实际情况中,泵从启动至额定转速需一段时间.对于自吸泵而言,此过程也会排气.但是此过程时间较短,对研究自吸泵完整自吸过程影响有限.为了简化,本文不考虑此过程.

本文作如下假设:

1) 泵的转速在模拟过程中保持不变;

2) 出口压强稳定且扬程符合该型自吸泵额定扬程16m的要求,便可认为自吸过程结束;

3) 模拟过程中,气液两相间没有能量交换.

为模拟自吸泵真实启动状态,需要为泵提供引液.在Fluent中利用mark功能标记出泵内初始存水区域,利用patch功能将初始存水区域设为充满水.模型被处理后,初始状态的气液分布如图3所示.

图3 泵内初始状态气体体积分数

在数值模拟过程中,除了运用Fluent软件,还采用VOF多相流模型和标准k-ε湍流模型.分别设定25 ℃时空气和水为气相和液相,其中液相为主相.取进水管进口为计算进口,出水管出口为计算出口,计算进口设为速度进口,速度为2 m/s,计算出口设为outflow.固壁设为无滑移,压力速度耦合采用SIMPLE算法,为减小发散的可能性各项的离散格式均采用一阶迎风格式.为提高收敛性,将动量的欠松弛因子设为0.7,湍动能和湍动能耗散率的欠松弛因子设为0.4,其余项的欠松弛因子保持默认.根据瞬态计算时间步长的选取方法,并考虑收敛性的提高,选取时间步长Δt=0.002 s,设每个时间步长的迭代上限为100步,迭代精度为10-3.

1.3.3监测点设置

为了监测泵体内部压力、速度、气体体积分数等的变化,在叶轮进口、蜗壳1~7断面外壁、隔舌断面外壁、气液分离室进口、回流孔设置监测点,如图4所示.

图4 各监测点布置示意图

2 计算结果分析

2.1 气体分布情况变化

初始状态时,泵体内叶轮、蜗壳和储液室充满液体,其余区域充满气体.

泵启动时,叶轮的旋转作用使得泵体下部的液体经蜗壳流入气液分离室,随后进入储液室,通过回流孔回流至蜗壳.

此时,自吸泵进入自吸阶段.叶轮进口形成负压,在压差作用下,进水管内气体不断被吸入叶轮,在叶轮中形成气相空穴.同时,气体在回流孔与回流的液体混合,形成气液混合物,进入气液分离室,发生气液分离,气体进入排气管被排出,液体进入储液室,回流至蜗壳,再次参与上述过程.就这样不断将进水管内气体排出泵体,将进水管内液体吸入泵体.

在自吸阶段后期,泵体内绝大部分气体已被排出泵体,自吸泵扬程达到16m的要求,即将进入正常液体输送阶段.

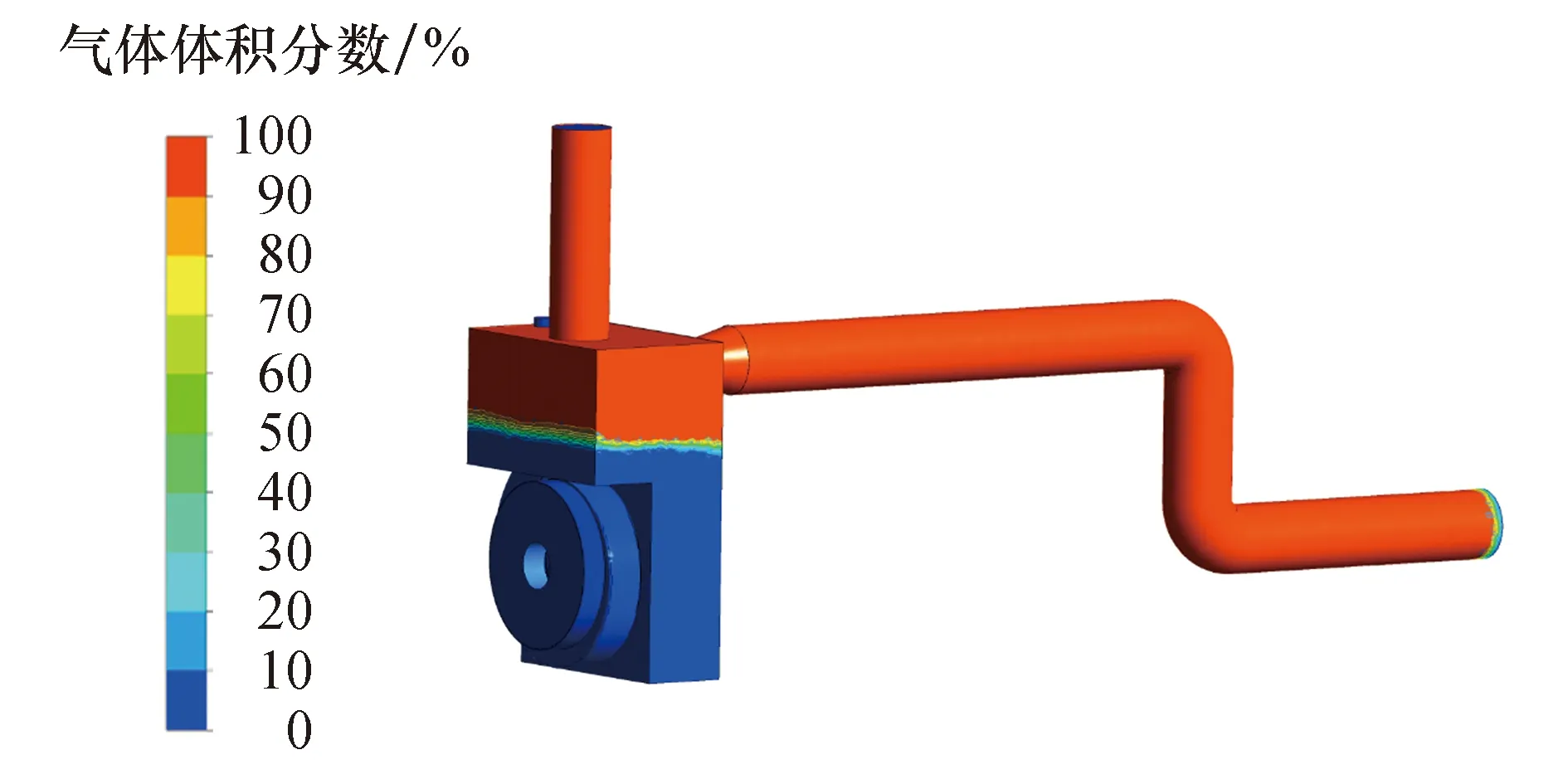

图5和图6分别为自吸泵自吸过程中不同时刻径向、轴向含气率云图.从图5b可以看出,叶轮中绝大部分为气体,气液混合发生在回流孔,气体被液体裹挟运动过程中发生气液分层现象,靠近蜗壳壁面为液层.从图5c可以看出,叶轮进口含气率下降,即进水管内液体被吸入叶轮.从图6b可以看出,t=0.05 s时,进水管内气体被吸入叶轮,形成不断扩大的气相空穴.图5f和图6d为自吸阶段后期,只有叶片背面和进水管弯管处存在少量气体,自吸泵排气阶段基本结束.

图5 泵内叶轮径向含气率云图

图6 泵内叶轮轴向含气率云图

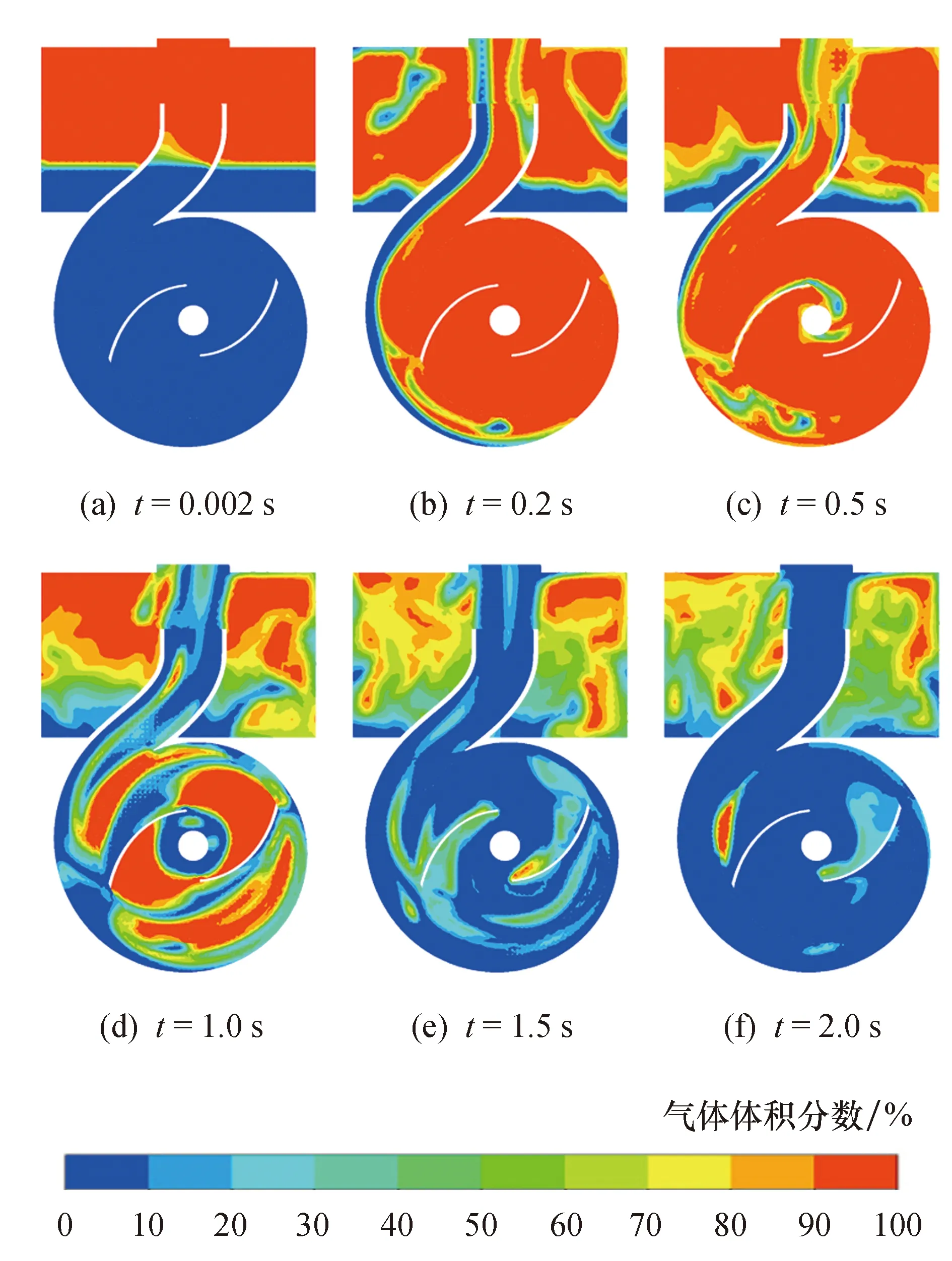

2.2 监测点含气率变化

图7为所有监测点气体体积分数变化图.可以看出:1) 初始状态时,除在气液分界面上部的蜗壳出口监测点气体体积分数为1外,其余所有监测点气体体积分数均为0;2) 泵刚启动时,即0~0.2 s,由于叶轮的旋转作用使得泵体下部的液体被排出蜗壳,流入气液分离室,所以蜗壳出口监测点气体体积分数短时间内迅速下降;同时,进水管内气体被吸入叶轮,叶轮进口监测点气体体积分数逐渐上升;3) 泵启动0.2 s后,叶轮中气体与液体混合,形成气液混合物,经蜗壳流入气液分离室,监测点1~6和蜗壳出口监测点气体体积分数上升;气液混合物被输送时,产生气液分层,监测点7和监测点8被液层覆盖,气体体积分数波动频率较低;4) 泵启动0.5 s后,进水管内液体被吸入叶轮,叶轮进口气体体积分数下降,泵内液体占比不断上升,所有监测点气体体积分数开始下降;5) 泵启动0.7 s后,监测点1~4气体体积分数产生高强度振荡,这是因为在理想情况下叶轮中气体与被吸入液体混合后形成气液混合物流出蜗壳时发生气液分层;监测点1~8均处于蜗壳壁面,被液层覆盖,气体体积分数均应为0;由于监测点1~4叶轮与蜗壳间隙较小,所以少量气体便可使监测点1~4气体体积分数产生较大波动;监测点5~8间隙较大,气体体积分数波动较监测点1~4平缓.

图7 泵内各监测点含气率变化

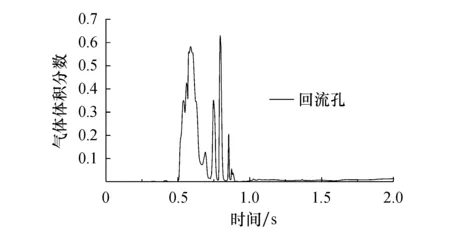

图8为回流孔气体体积分数变化图.可以看出,回流孔气体体积分数变化与上述监测点气体体积分数变化一致.但由于回流孔位于泵体底部,液体经过循环从此处回流至蜗壳,所以回流孔气体体积分数变化较上述监测点稍晚.又由于浮力作用,泵体下部气体上升,回流孔少有气体积聚,所以回流孔气体体积分数变化时间较上述监测点短,并且回流孔气体体积分数变化峰值较上述监测点低.

图8 回流孔含气率变化

2.3 泵体内速度变化

图9为自吸过程中不同时刻叶轮中心截面混合相速度流线图.可以看出,整个自吸过程中叶轮中心至叶轮外缘始终有旋涡存在,且旋涡大部分位于叶片中后部,气液两相在此区域进行充分混合.

气液混合物流出蜗壳,进入气液分离室进行分离,从而在分离室上部形成大量旋涡.结合图5还可以看出,在自吸阶段后期,进入气液分离室的气液混合物直接进入排水管,对气液分离室上部残余气体挤出能力变弱,不易排空气液分离室的气体.

图10为叶轮进口、蜗壳出口、回流孔的混合相速度变化图.可以看出:泵启动时,3处均存在速度振荡,随后趋于稳定;泵启动0.1~0.5 s时,叶轮被气相空穴占据,蜗壳出口压力较低,使得回流孔液体回流至蜗壳的速度较低;泵启动0.5 s后,液体进入叶轮,泵内各处压力逐渐升高,回流孔回流速度逐渐上升.但由图8可以看出,此时储液室内气体被液体裹挟回流,回流速度呈波动上升.

图10 各监测点速度变化

2.4 各监测点压力变化

图11为各监测点压力脉动时域图.可以看出:泵启动时,液体因叶轮旋转作用流出叶轮,经蜗壳流入气液分离室,部分分离液体进入储液室,经回流孔回流至蜗壳,使得各监测点压力脉动幅值迅速升高;泵启动约0.2 s左右,压力脉动幅值达到峰值,随后进水管内气体被吸入泵体,各监测点压力脉动幅值陆续降低;随着管内气体被不断排出,液体被吸入泵体,各监测点压力脉动幅值陆续升高,且各监测点的变化趋势一致.

图11 各监测点压力变化

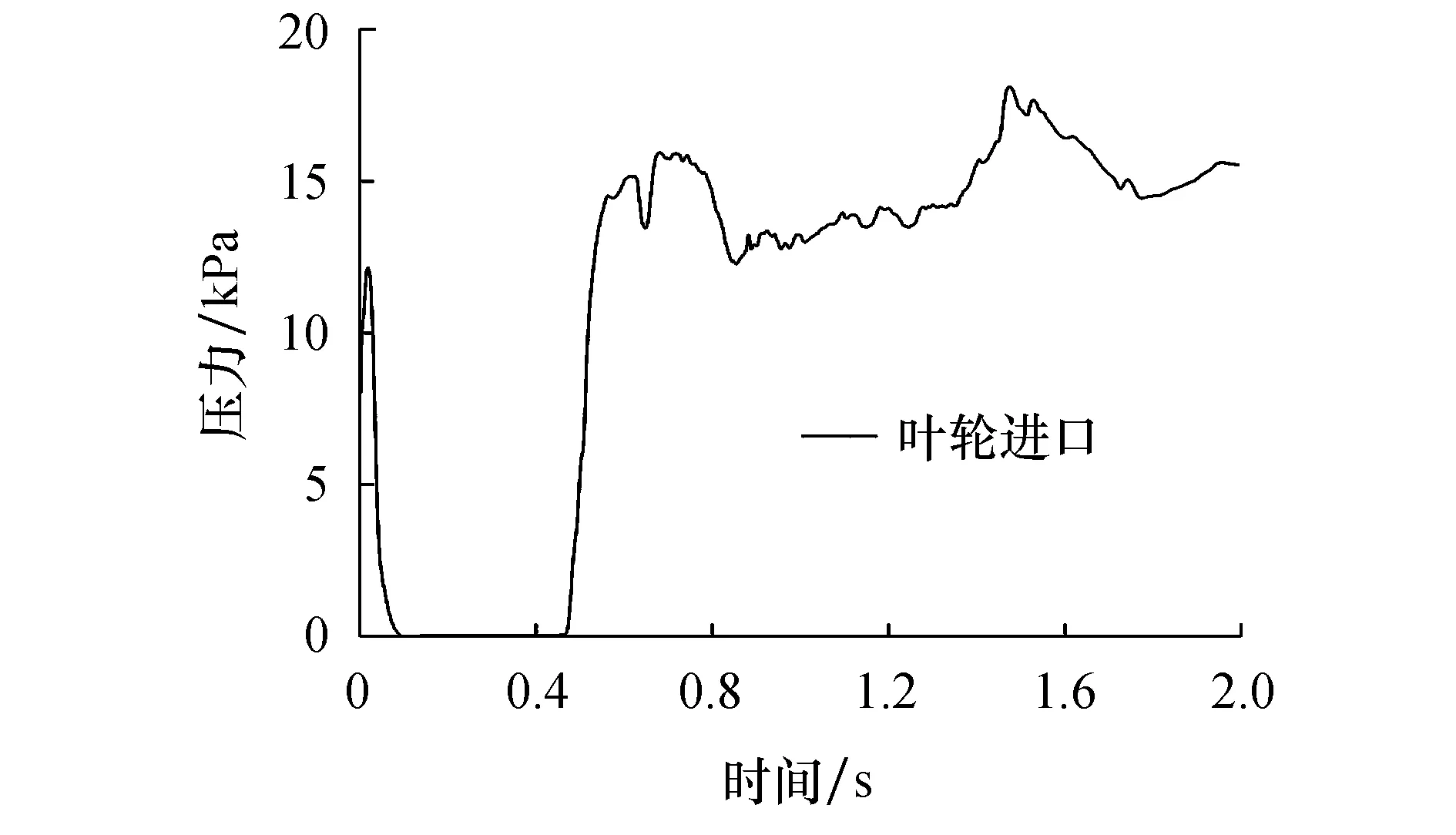

图12为叶轮进口压力脉动时域图.可以看出,自吸泵刚启动时,叶轮进口压力脉动幅值变化与上述各监测点压力脉动幅值变化基本一致,但是在中后期叶轮进口压力脉动幅值会短时间猛升,随后趋于稳定.

图12 叶轮进口压力变化

3 结论

1) 自吸泵在自吸阶段排气时,会产生气液分层,靠近蜗壳壁面为液层,内侧为气层;由于气体与液体没有充分混合,所以液体裹挟能力降低,自吸泵的排气能力降低;2) 在叶轮与蜗壳间隙较小处,少量气体便可引起该处产生较大含气率波动;3) 气液混合物经蜗壳流入气液分离室后,没有迅速进行气液分离,使得部分液体裹挟气体一起进入排气管;气液分离室内气体不易被排出,降低自吸泵排气能力,迟滞自吸泵进入正常液体输送过程;4) 由于气液分离室上部聚积大量气体,所以蜗壳出口和分离室内压力较低,液体经回流孔回流至蜗壳时速度也较低,使得蜗壳气液混合时液体较少,自吸泵排气能力降低.