基于摩擦纳米发电技术的碳纤复材缺陷的无损检测

王开 李冰 侯锐华 陈超余 马丕波

摘要:针对常用的碳纤维增强复合材料在生产及服役过程中产生缺陷的问题,探索了将摩擦纳米发电技术应用在碳纤维增强复合材料无损检测中的可行性。采用激光切割与改变热压温度的方式,分别在碳纤维复合材料内部制作碳纤维增强体和界面间的缺陷,并基于摩擦发电原理搭建测试装置,对输出信号进行了分析。结果表明电压、电流、电荷三种信号都能通过信号峰值这一特征反映两种类型的缺陷。三种电学信号峰值与复合材料准静态穿刺性能的关系图表明电压信号的峰值与穿刺峰值力与能量之间的规律明显,GaussAmp模型和Asymptoticl模型、NormalCDF模型对以上两种力学参数的曲线拟合准确度可达0.95,为碳纤维复合材料的低成本无损检测提供了理论基础。

关键词:碳纤维增强复合材料;无损质量检测;内部缺陷识别;力学性能预测;摩擦纳米发电机;峰值电压

中图分类号:TS195.644 文献标志码:A 文章编号:2097-2911-(2023)02-0001-11

Nondestructive Defect Detection of Carbon Fiber CompositesBased on Triboelectric Nanogenerator

WANG Kai,LI Bing,HOURuihua,CHEN Chaoyu,MA Pibo *

( Engineering Research Center for Knitting Technology, Ministry of Education, Jiangnan University,Wuxi Jiangsu 214122, China)

Abstract:Aiming at the defects of common carbon fiber reinforced composites during production and service, the feasibility of applying triboelectric technology to achieve nondestructive detection of the carbon fiber rein- forced composites was explored. Through laser cutting and vulcanization temperature variation, the inner de- fects in the carbon fiber reinforcement and the interface were fabricated. The signals output by the testing device that was constructed based on triboelectric principle were analyzed. The results show that the triboelectric sig- nals including the open-circuit voltage, short-circuit current and short-circuit charge transfer can all reflect the two types of defects through signal peak, which therefore was confirmed an important characteristic parameter. The relationships between the peaks of the three electrical signals and the quasi-static puncture performance of the composites show regular correlation between the peak voltage and the maximum puncture force and energy dissipation. The curve fitting accuracy of the asymptotical model and the normal CDF model for the above two mechanical parameters can reach 0.95. This exploration provides a theoretical foundation for low-cost nonde- structive detection of carbon fiber composites.

Key words: carbon fiber reinforced composites;nondestructive quality detection;inner defect recognition;me- chanical property prediction;friction nanogenerator;peak voltage

引言

作为一种高性能纤维,碳纤维增强复合材料(CFRP)的相对密度小、轴向强度高、化学稳定性优良,同时具备碳素材料耐高温、抗摩擦、抗腐蚀等特性,优异的综合性能使碳纤维增强复合材料成为被应用最频繁,范围最广的一种纤维增强型树脂基复合材料[1-3]。然而由于生产工艺水平的限制,复合材料在制备过程中可能产生碳纤维增强体内部、基体内部和多相界面处的多种缺陷[4]。服役过程中,外界载荷和环境因素也会使复合材料产生裂纹、脱粘、损伤等缺陷。这些缺陷通过降低复合材料的力学性能影响其在服役过程中的安全性及使用寿命,缺陷的高隐蔽性使它们难以通过目视或敲打等简单的检查发现,一旦事故发生,将造成不可估量的惨重损失。因此,开发对碳纤维增强复合材料无损缺陷检测的方法,特别是实现使用过程中的无损实时监测,是保证复合材料构件结构完整性、可靠性和使用安全性的重要手段,具有重要意义。

针对碳纤维增强复合材料在生产过程中可能出现的结构缺陷,国内外研究人员开发了多种无损检测技术,如超声波检测[5]、声发射法[6]、涡流检测[7]、射线检测法[8]、光纤传感器[9]、压电传感器[10]、电阻传感器[11, 12]、电容传感器[13]等。但常规的超声检测、涡流检测、射线检测等无损检测与评价技术往往局限于单点检测,对大尺寸部件检测难度大,需要大型外置设备,成本高[14-16]。光纤、压电、电阻、电容等传感器虽然能够形成传感网络,但一般采用嵌入式设计或安装在复合材料表面[17-19],且无法适应碳纤维增强复合材料的生产过程。因此,选择简单、快速、低成本、自供电的检测手段具有必要性,且与通过埋入或粘贴传感器这些牺牲复合材料性能的方式相比,开发可检测自身缺陷的本征智能的碳纤维增强复合材料具有更强的优势。

在众多传感技术中,摩擦纳米发电机灵敏度高[20, 21],可识别材料非常微小的变化,且摩擦纳米发电机材料选择范围广泛、易于制造[22],有望作为一种自供电、低成本、简单快速的碳纤维复合材料缺陷检测手段[23]。本文利用碳纤维的导电特性,将碳纤维增强体作为摩擦纳米发电机的电极,将电学输出信号用于检测碳纤维增强体的破损以及不同制备温度下增强体与树脂基体的界面状态,证明摩擦纳米发电技术无损检测碳纤维增强复合材料缺陷的潜力。

1实验部分

1.1实验材料

碳纤维机织布(厚度0.2 mm,面密度200g/ m2,2/1斜纹,宜兴市飞舟高新科技材料有限公司);热塑性聚氨酯膜(TPU,厚度0.1 mm,无色透明,深圳市汇美橡塑新制造有限公司),其详细信息见表1。聚酰胺薄膜(厚度0.35 mm,东莞市艺轩塑胶有限公司)。

1.2碳纤维增强复合材料制备

将碳纤维机织布与 TPU 膜按照 TPU-碳布- TPU的顺序叠层,使用平板硫化机(邢台任县正实机械厂)对织物与基体进行热压,在高温下使TPU 膜熔化并渗入碳布,热压压力设定为10 MPa,热压温度设为180℃ , 热压10min 。使用激光切割机(YQ-E6040,苏州亿强光电科技有限公司)在碳布表面制造如图1所示的条形缺损,将缺损的碳布按照以上流程及工艺制备复合材料,用于碳纤维增强体的破损检测。为了检测增强体与树脂基体的界面状态,通过改变热压温度使复合材料中碳布与TPU间形成不同的界面,热压温度分别选择150℃、160℃、170℃、180℃。样品制备工艺如表2。

1.3基于摩擦纳米发电机的碳纤维复合材料缺陷检测

碳纤维具有导电性,将复合材料中的碳纤维机织布作为电极,TPU基体作为摩擦材料,选择垂直接触分离的单电极模式搭建检测装置,如图2(a)所示。根据摩擦电序列,选择具有较强失电子能力的聚酰胺作为另一摩擦材料[24]。该装置产生电学信号的原理如图2(b)所示,当聚酰胺膜与碳纤维增强复合材料接触时,由于摩擦电效应,碳纤维复合材料的TPU基体与聚酰胺膜的表面分别产生等量的负摩擦电荷和正摩擦电荷,一旦聚酰胺膜与碳纤维复合材料分离,就会在两个表面之间建立电场,驱动电子从地面向作为电极的碳纤维机织布移动。当聚酰胺膜与碳纤维复合材料再次接近时,电子将从碳纤维机织布电极向地面反向流动。因此在聚酰胺膜与碳纤维复合材料的循环接触分离下,碳纤维机织布电极会输出交流电,碳纤维机织布电极和复合材料界面的状态都会影响上述过程中的摩擦起电和静电感应,因此产生的特征交流电信号可作为碳纤维增强复合材料的缺陷判定依据。该检测过程与常用的敲击等简单的检测方法具有类似性,通过对敲击这一检测动作进行规范,有望实现简单快捷的碳纤维复合材料无损检测。

1.4表征

1.4.1碳纤维复合材料界面形貌表征

采用 SU1510扫描电子显微镜(日本日立株式会社)观察制备碳纤维增强复合材料的界面状态,测试电压为5 kV。

1.4.2碳纤维复合材料厚度测试

采用YG141LA 型数字式织物厚度仪(宁波纺织仪器厂)测试碳纤维增强复合材料的厚度,测试压力20 cN,测试面积100mm2,每种样品测试10次,取平均值。

1.4.3碳纤维复合材料的准静态穿刺性能测试

用多功能电子织物强度试验机/万能材料试验机(中国广东省广州市 MTS 工业系统有限公司/美国MTS工业设备有限公司)测试在不同温度条件下制备碳纤维增强复合材料的准静态穿刺性能。穿刺头为圆形平头,直径为8mm,试样测试区域为圆形,直径45 mm,穿刺速度为100 mm/min,穿刺至复合材料断裂,每种样品测试5次,取平均值。

1.4.4碳纤维复合材料缺陷检测装置的输出测试

使用商用LinMot E1100直线电机(苏州科瑞力摩电机有限公司)为聚酰胺膜与碳纤维增强复合材料提供周期性的接触和分离运动,接触分离距离20 mm,频率为1 Hz,接触面积为5×5 cm2。采用DY500型压缩测力仪(蚌埠大洋传感系统工程有限公司)检测直线电机施加的接触力,接触压强为1 kPa 。使用Keithley 6514型可编程静电计(美国吉时利仪器公司)和数据采集卡(USB X 系列,美国国家仪器有限公司)采集开路电压(Voc)、短路电流(Isc)和短路电荷转移(Qsc)。

2结果与分析

2.1碳纤维复合材料增强体的缺陷识别

碳纤维增强复合材料的碳纤维体积占比一般为60-65%,决定了复合材料的力学性能。作为电极,碳纤维机织布上的缺损会直接影响检测装置的输出。缺损对碳纤维复合材料检测信号的影响如图3所示。碳布上制造条形缺损的样品1#电压、电流、电荷输出峰值分别为18.09 V,52.01 nA,6.36 nC,相比于无缺陷的样品2#,分别降低了20.17%,20.00%,20.90%。这一方面是由于碳纤维机织布上的缺损减少了电极的面积,另一方面是该条形缺损对叠层碳纤维机织布与 TPU 的热压成形造成了影响,由于缺损处无碳布,与周边形成高度差,降低了复合材料表面与聚酰胺膜的接触面积,从而削弱了接触表面的摩擦起电效应[25]。通过对比两种复合材料在一次接触分离循环中输出信号的波形,发现三种输出信号的波形均高度一致,说明该条形缺陷并不会对输出信号的波形造成影响。因此,针对于碳纤维增强体的缺损,输出电压、电流、电荷的峰值是重要的判定信号。

2.2碳纤维复合材料界面的缺陷识别

2.2.1碳纤维复合材料的界面形态

碳纤维增强体和树脂基体复合而成的多相复合结构提供了良好的载荷传递效果,也是影响复合材料力学性能的重要因素。制备碳纤维增强复合材料时,TPU熔化后渗入机织碳布的纤维空隙,固化后TPU成为连接纤维的介质,可以充当载荷传递的桥梁。不同的热压温度下,TPU膜的熔化时间、流动性的不一致使熔流状态的TPU渗入碳布的深度发生变化,从而影响所制备复合材料的界面状态。如图4所示为150℃、160℃、170℃、180℃的热压温度下制备的样品5#、样品4#、样品3#、样品2#的截面形貌。可看出两侧的 TPU层随着制备温度的升高而不断减小,说明更多的TPU渗入了碳布。如表3,四种样品的厚度也因此随着热压温度的升高而减小。当温度达到180℃时,表面TPU几乎完全渗入碳纤维增强体中,这部分复合材料表面TPU层很薄,复合材料表面开始显现出碳纤维机织布表面因纤维交织引起的纹路。

2.2.2碳纤维复合材料电学输出

根据摩擦发电原理,碳纤维增强复合材料的界面状态影响了与聚酰胺膜接触分离过程中的静电感应现象,会对输出信号产生影响。因此每种界面状态的复合材料都将输出与之相对应的特征信号。如图5,样品2#、3#、4#、5#测得的电压、电流、电荷信号各不相同。但三种信号均随着热压温度的升高呈现先增后减的趋势。根据图4中四种样品的界面状态与表3中的厚度测试结果,热压温度升高时,TPU浸渍到碳纤维机织布中的量更多,TPU 与碳纤维的接触面积也更大,同时复合材料两侧 TPU层的厚度减小,TPU 表层与碳纤维层间距离更小,这些都会提升TPU 与碳纤维之间的静电感应效果,使得检测装置中复合材料的输出信号更大。当温度继续升高时, TPU的浸渍效果进一步提高,碳纤维之间的空隙被TPU填充,在与聚酰胺膜接触的压强一定时,碳纤维增强体内部空隙的减少导致复合材料整体在厚度方向上的变形能力降低,复合材料与聚酰胺膜接触面的表面硬度随之提升,降低了接触面积,最终造成复合材料输出信号的减小。在热压温度为160℃时,复合材料的表面接触面积与静电感应的综合作用下获得最高的输出信号。另外,通过对比样品2#、3#、4#、5#在一次接触分离循环中输出信号的波形,发现三种输出信号的波形均高度一致,说明复合材料在不同热压温度下的状态变化并不会对输出信号的波形造成影响。因此,针对于复合材料的界面状态,输出电压、电流、电荷的峰值是判定复合材料界面状态的重要信号,且摩擦纳米发电技术能够通过以上信号分辨出复合材料因微观层面上界面状态的改变引起的变化。

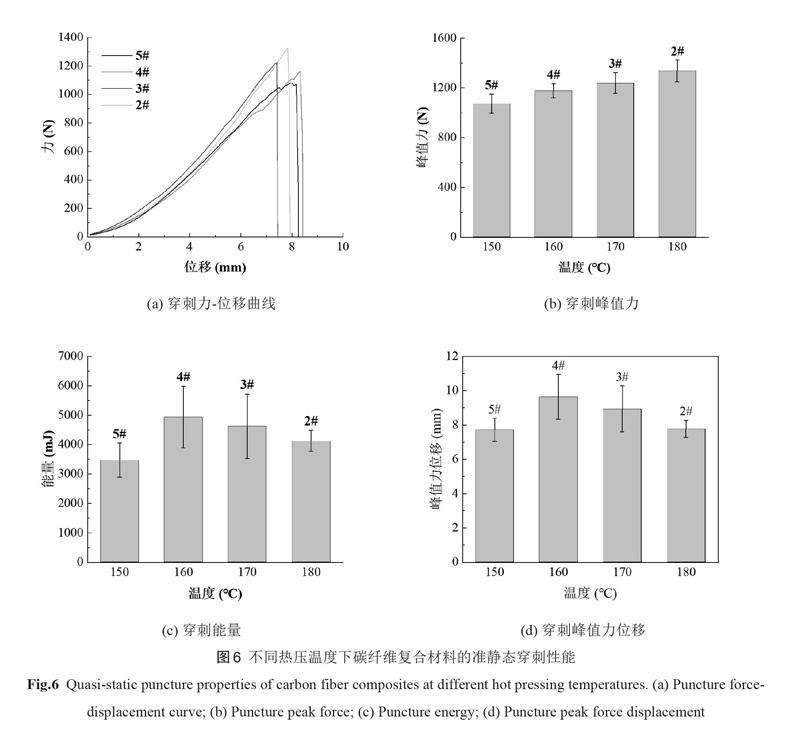

2.2.3碳纤维复合材料准静态穿刺性能

为了探究具有不同界面状态的碳纤维复合材料的电学信号与力学性能之间的关系,测试了碳纤维复合材料的准静态穿刺性能,图6(a)为样品2#、3#、4#、5#的准静态穿刺力和位移的曲线。如图6(b)所示,随着热压温度的升高,样品5#、4#、3#、2#的穿刺峰值载荷逐渐增大。在150℃-180℃的热压温度范围内,随着TPU对碳纤维增强体的渗透越来越充分,受到穿刺头的准静态冲击时,复合材料对载荷的分散效果更好,碳纤维增强体的增强作用更明显。

而碳纤维复合材料吸收能量的能力则随热压温度的升高呈现先上升后下降的趋势,在160℃时达到峰值,如图6(c)所示。这是由于 TPU的浸渍效果提升后,TPU与碳纤维机织增强体的结合更加紧密,但随着复合材料一体化的程度更高,如图6(d),复合材料破裂前产生的变形更小,反而削弱了复合材料在失效前的缓冲作用,导致能量耗散能力降低。因此在160℃的热压温度下达到最优的能量吸收效果。

2.2.4碳纤维复合材料界面预测与缺陷检测

碳纤维增强复合材料的不同界面状态与摩擦电输出和穿刺性能都有规律性的相关关系。如图7作出样品2#、3#、4#、5#的电压、电流和电荷三种信号分别与准静态穿刺的峰值力与失效前吸收能量之间的关系图,可看出三种检测信号中,电压与穿刺性能的关联度最好,具有更强的参考意义,电流和电荷信号与两个准静态穿刺力学指标的规律性不明显。图7(a)-(b)对电压峰值与准静态穿刺的穿刺峰值力与能量的关系图线在所探究的范围内分别进行了数学拟合。电压峰值在17~20 V、20~26 V 之间与穿刺峰值力之间的拟合曲线分别选用GaussAmp模型与 As- ymptoticl模型分段进行拟合,电压峰值与能量之间的曲线符合NormalCDF模型,拟合准确度均较高(R2>0.95)。因此,基于摩擦纳米发电技术测试的电压信号峰值不仅能反映碳纤维复合材料的界面状态,而且有望预测复合材料的最终力学性能,这可以为碳纤维复合材料的快速无损检测与高质量生产提供指导。

3结论

本研究采用热压法制备了碳纤维织物增强复合材料,并人为在复合材料内部构建碳纤维增强体和界面间的缺陷,探究摩擦纳米发电技术以无损的方式检测碳纤维复合材料内部缺陷的可行性。利用了碳纤维的导电特性,将碳纤维增强体作为电极,碳纤维增强体中条形缺损的存在减少了电极面积与复合材料接触分离时的表面接触面积使电学峰值下降。热压温度引起的微观界面缺陷对测试电学信号的影响较为复杂,主要通过影响摩擦发电过程中的接触面积、TPU层厚度及其与碳纤维增强体之间的接触情况、复合材料内部空隙等来影响最终电学输出。结果表明两种类型的缺陷都能在检测出的电学信号中得到有效反映,电学信号的峰值是判定复合材料内部缺陷的重要特征。而且将三种电学信号的峰值与准静态穿刺性能关联起来,分别选择Gaus- sAmp模型和Asymptoticl模型、NormalCDF模型将电压信号的峰值与穿刺峰值力与能量进行曲线拟合,准确度可达0.95。但研究样本的数量有限,采用的拟合方法较为简单,未来可扩大样本范围与数量,与大数据背景下的机器深度学习等研究方法相结合,提取出更加全面的特征值,为碳纤维复合材料的无损检测提供指导。

参考文献:

[1]GHOTEKAR Y, VARTAK D, DESHPANDE N, et al. Optimization of nano fillers content to fabri- cate electrically conductive carbon fiber rein- forced polymer for space use[J]. Composites-Me- chanics Computations Applications, 2023, 14(1):79-88.

[2]SHEN M Y, GUO Z H, FENG W T. A study on the characteristics and thermal properties of modi- fied regenerated carbon fiber reinforced thermo- plastic composite recycled from waste wind tur- bine blade spar[J]. Composites Part B- Engineer- ing, 2023, 264.

[3]刘文静, 杨国荣, 赵晓曼.碳纤维复合材料研究进展及其应用[J].纺织科技进展, 2023,(7):1-4+52.

LIU Wenjing, YANG Guorong, ZHAO Xiaoman. Research progress and application of carbon fiber compossites[J]. Progress in Textile Science & Technology, 2023,(7):1-4+52.

[4]贾振元, 付饶, 王福吉.碳纤维复合材料构件加工技术进展[J].机械工程学报, 2023,59:1-27.

JIA Zhenyuan, FU Rao, WANG Fuji. Research ad- vance review of machining technology for carbon fiber reinforced polymer composite components [J]. Journal of Mechanical Engineering, 2023,59:1-27.

[5]张洪毅, 张博, 武明远.碳纤维复合材料超声检测缺陷识别[J].化纤与纺织技术, 2023, 52:10-12.

ZHANG Hongyi, ZHANG Bo, WU Mingyuan. Identification of defects in ultrasonic testing of carbon fiber composites[J]. Chemical Fiber & Tex-tile Technology, 2023, 52:10-12.

[6]齐添添, 陈尧, 何才厚, 等.碳纤维复合材料声发射源定位实验研究[J].复合材料科学与工程, 2020,(6):5-9+17.

QI Tiantian, CHEN Yao, HE Caihou, et al. Experi- mental research on acoustic emission source local- ization for carbon fiber composite[J]. Composites Science and Engineering, 2020,(6):5-9+17.

[7]喻星星, 朱颖, 曹艳, 等.碳纤维复合材料热损伤的涡流阻抗轨迹检测[J].无损检测, 2021, 43:37-40.

YU Xingxing, ZHU Ying, CAO Yan, et al. Eddy current impedance trajectory detection of thermal damage in carbon fiber composites[J]. Nondestruc-tive Testing, 2021, 43:37-40.

[8]XU H, YAN Z H, JI B W, et al. Defect detection in welding radiographic images based on semantic segmentation methods[J]. Measurement, 2022, 188:110569.

[9]YU F M, OKABE Y. Regenerated fiber bragggrat- ing sensing system for ultrasonic detection in a 900℃ environment[J]. Journal of NondestructiveEvaluation, Diagnostics and Prognostics of Engi- neering Systems, 2019, 2(1):011006-011006-8.

[10]YAN X, COURTNEY C R P, BOWEN C R, et al. In situ fabrication of carbon fibre-reinforced polymer composites with embedded piezoelec- trics for inspection and energy harvesting applica- tions[J]. Journal of Intelligent Material Systems and Structures, 2020, 31(16):1910-1919.

[11]ALMUHAMMADI K, YUDHANTO A, LU- BINEAU G. Real-time electrical impedance mon- itoring of carbon fiber-reinforced polymer lami- nates undergoing quasi- static indentation[J]. Composite Structures, 2019, 207:255-263.

[12]韩中州, 郑华升, 陈精英.基于电阻响应的 CFRP 加固结构的无损检测[J].塑料工业, 2021, 49:154-158.

HAN Zhongzhou, ZHENG Huasheng, CHEN Jingying. Nondestructive detection for cfrp strengthened structures by resistance responses[J]. China Plastic Industry, 2021, 49:154-158.

[13]PROBST P, PIAO G, KUMAR D, et al. Miniatur-ized multi- modality field- ready sensing system for defect detection of CFRP materials[J]. Ndt& E International, 2023, 137:102815.

[14]TONGA D A, AKBAR M F, SHRIFAN N H M M, et al. Nondestructive evaluation of fiber-rein- forced polymer using microwave techniques: a review[J]. Coatings, 2023, 13(3):590.

[15]CHEN J, YU Z, JIN H. Nondestructive testing and evaluation techniques of defects in fiber-rein- forced polymer composites: A review[J]. Fron- tiers in Materials, 2022, 9:986645.

[16]赵洪宝, 马丹, 马超群, 等.航空用碳纤维复合材料典型缺陷无损检测技术研究[J].电子制作, 2020,(24):35-37.

ZHAO Hongbao, MA Dan, MA Chaoqun, et al. Study on nondestructive testing of typical defects of carbon fiber composites for aviation[J]. Practi- cal Electronics, 2020,(24):35-37.

[17]LI D, ZHOU J, OU J. Damage, nondestructive evaluation and rehabilitation of FRP composite- RC structure: a review[J]. Construction andBuilding Materials, 2021, 271:121551.

[18]HUIJER A, ZHANG X, KASSAPOGLOU C, etal. Feasibility evaluation for development of composite propellers with embedded piezoelec- tric sensors[J]. Marine Structures, 2022, 84:103231.

[19]ASKARIPOUR K, ZAK A. A survey of scrutiniz- ing delaminated composites via various catego- ries of sensing apparatus[J]. Journal of Compos- ites Science, 2019, 3(4):95.

[20]KAMILYAT, PARK J. Highly sensitive self-pow- ered biomedical applications using triboelectric nanogenerator[J]. Micromachines, 2022, 13(12):2065.

[21]靳龙, 张磊, 张彬彬, 等.摩擦纳米发电机在自驱动智能交通系统的应用研究进展[J].科技导报, 2022, 40:63-75.

JIN Long, ZHANG Lei, ZHANG Binbin, et al. Application and research progress of triboelectric nanogenerator in self driving intelligent transpor- tation system[J]. Science & Technology Review, 2022, 40:63-75.

[22]HE L, ZHANG C, ZHANG B, et al. A dual- mode triboelectric nanogenerator for wind ener- gy harvesting and self-powered wind speed moni- toring[J]. Acs Nano, 2022, 16(4):6244-6254.

[23]ZHANG Q, BARRI K, KARI S R, et al. Multi- functional triboelectric nanogenerator- enabled structural elements for next generation civil infra- structure monitoring systems[J]. Advanced Func- tional Materials, 2021, 31(47):2105825.

[24]DIAZ A F, FELIX- NAVARRO R M. A semi- quantitative tribo- electric series for polymeric materials: the influence of chemical structure and properties[J]. Journal of Electrostatics, 2004, 62(4):277-290.

[25]PAOSANGTHONG W, WAGIH M, TORAH R, et al. Textile- based triboelectric nanogenerator with alternating positive and negative freestand- ing grating structure[J]. Nano Energy, 2019, 66:104148.

(责任编辑:胥朝阳)