液态金属/SEBS 超柔性纤维状摩擦电传感器的制备与性能研究

牛力恒 何宇 张叶轲 刘宇清

摘要:采用热拉伸工艺制备可拉伸的弹性体负载椭圆形中空通道的纤维,并在纤维中加载液态金属作为柔性电极。本文研究了这种多功能纤维在拉伸、压缩等变形条件下的传感性能和摩擦电性能。拉伸传感性能显示出高度线性的电阻变化率和灵敏度,而压缩传感性能具有高方向性和稳定性。摩擦电性能研究表明,该传感器能够通过摩擦产生电荷输出,具备稳定的电输出性能。进一步探究了传感器内部电极通道变化的机理,通过仿真模拟传感器的工作原理。这种多功能传感器具有广泛的应用潜力,可用于传感、能量转换和自供电系统等领域。

关键词:柔性传感器;导电纤维;摩擦电;可穿戴;自供电

中图分类号:TS195.644 文献标志码:A 文章编号:2097-2911-(2023)02-0041-09

A Study on Preparation and Performance of Liquid Metal/SEBSSuper Flexible Fiber Friction Electrical Sensor

NIU Liheng,HE Yu,ZHANG Yeke,LIU Yuqing

(School of Textile and Clothing Engineering, Soochow University, Suzhou Jiangsu 215127, China)

Abstract:A stretchable elastomer loaded elliptical hollow channel fiber is prepared using a hot stretching pro- cess, and liquid metal is loaded into the fiber as a flexible electrode. This study demonstrates the excellent sens- ing and triboelectric properties of this multifunctional fiber under deformation conditions such as stretching and compression. The stretching sensing performance exhibits a highly linear rate of resistance change and sensitivi- ty, while the compression sensing performance exhibits high directionality and stability. Research on frictional electrical performance shows that the sensor can generate charge output through friction and has stable electrical output performance. The study also explores the mechanism of electrode channel changes within the sensor, and makes the working principle of the sensor through simulation understood better. This multifunctional sensor has broad application potential and it can be used in fields such as sensing, energy conversion, and self powered sys- tems.

Key words:flexible sensor; conductive fibers; friction electricity; wearable; self-powered

近年来,基于可穿戴的柔性传感技术在健康监控[1]、人机交互[2]、虚拟现实[3]和运动辅助[4]等领域受到广泛关注。同时,随着电子元件尺寸变小和性能提升,电子配件可直接集成在人们的衣物和身体上来检测由关节弯曲产生的身体应变。[5,6]

然而传统电池体积庞大、舒适度低以及环境问题大大限制了其在可穿戴设备中的应用。因此,研究出各种能量收集技术和自供电系统是当下主要解决办法之一。可拉伸自供电传感器不会束缚人体,并且可以在高应变水平下保持结构的完整性[7,8]。目前,研究人员已经探索了各种导电材料和制备方法,设计出兼具低电阻和高拉伸性的自供电纤维。“预制件-热拉伸”法是从光纤制造领域迁移到纺织领域的纤维制造新方法,有其独特的方法优势,适用于多材料纤维的制备[9-11]。

本文提出了一种具有同轴结构的多功能导电纤维。首先使用热拉伸工艺制造高度可拉伸的弹性体中空纤维,然后将液态金属加载到纤维中以用作柔性电极。使用这些简单的方法,可以连续大规模地制备可拉伸的液体金属纤维传感器。纤维传感器可以将材料的各种机械形变转换成电信号来检测拉伸和压缩变形,具有理想的灵敏度和耐用性[12]。当复合纤维作为 TENG 时可通过静电感应将机械能转换成电能,且具有稳定的转换效率。SEBS是以聚丁二烯加氢得到的乙烯-丁烯共聚物为中间弹性嵌段的线性三嵌共聚物,是一种热塑性弹性体,是具备超弹性纤维的理想材料[13]。液态金属具有良好的电学性能、低温流动性、极低的挥发性和几乎可忽略的毒性,受到广大学者的关,其因低熔点和高导电性,非常适合作为可拉伸电极[14-16]。

1实验

1.1原料

SEBS:母粒 YH-688,中国石化巴陵石化公司;镓铟锡合金(GaInSn):熔点5℃ , 佳纯金属有限公司;铜丝(200μm),茗博坊金属材料有限公司;环氧树脂AB胶(3∶1),景宏粘合剂有限公司;亚克力板(4×4 cm),深圳市凯优塑胶实业有限公司;双面胶带;绝缘胶带。

1.2主要设备与仪器

LST-YX20拉丝塔:自搭建;LHJ-HY22硫化机:自搭建;FS-20拉伸循环测试平台:自搭建; FP-20压缩循环测试平台;自搭建;BCM-H1力学传感器:蚌埠传力传感器科技有限公司制; DMM6500数字源表:Tektronix泰克科技有限公司制;吉时利6514静电计:Tektronix泰克科技有限公司制;WRNK-191温度传感器:深圳市银飞电子科技有限公司制;V1600光学显微镜:微仪光电有限公司制;S-8100扫描电子显微镜:日本日立公司制;OXFOEDINCAX射线能谱:布鲁克海文公司制;Q800动态热机械分析仪:美国 TA 公司制;TG/DTA7300热重分析仪:日本精工纳米科技有限公司制;Instron5967万能材料试验机:美国 Instron 公司制;JA2003电子天平:上海力辰仪器科技有限公司制;XMTD-8222鼓风干燥箱:上海精宏试验设备有限公司制;0.45×16RWLB 注射器:山东朱氏药业集团有限公司制。

1.3液态金属/SEBS纤维状传感器的制备

1.3.1制备带有椭圆形中空结构的矩型 SEBS预制件

首先将 SEBS颗粒在烘箱60°C下烘干12h,待水分烘干后将 SEBS颗粒放入模具中。随后将模具放入硫化机中(温度200°C,压力10 MPa)热压30min,待模具冷却后取出长、宽、高分别为25 mm ×25 mm ×150 mm 的 SEBS 矩形预制件。最后通过平口夹具在预制件对立面施加一定压力来控制预制件的压缩程度,使用钻机在预制件内部钻出椭圆孔洞,制备出中空结构的矩形预制件。

1.3.2制备纤维状液态金属/SEBS柔性传感器

将中空结构预成型件置入多温区拉丝塔中,拉丝塔上、中、下区域温度分别设置为80°C、200°C、180°C 。待预制件在加热炉加热30 min 后,向下拉动预制件,使中温区的预制件局部产生颈缩。预制件经上温区预热、中温区颈缩、下温区退火冷却后,最终变成毫米级别的中空纤维。最后,使用注射器将液态金属注入纤维内部孔洞,然后将铜丝插入纤维两端,并用环氧树脂将纤维两端密封,制备出超柔性纤维状传感器。

1.4分析与测试

形貌特征:利用光学显微镜观察中空纤维截面;用电子显微镜观察以液态金属镓铟锡合金为电极的纤维传感器截面。

力学性能:利用Instron5967万能材料试验机和自搭建的力学平台上进行拉伸比的应力应变测试。试样长度为100mm,拉伸速率为100mm/ min。

电学性能:利用自搭建的拉伸装置进行测试,试样初始长度为5 cm,应变范围为0%~400%。

拉伸传感性能:利用自搭建的线性移动平台,通过数字化编程,使移动平台的一端进行往返移动。试样长度为50mm。

压缩传感性能:利用自搭建的FP-20压缩移动平台,将试样两端电极与数字万用表相连,通过数字化编程,对传感器进行压缩循环回复。试样长度为50mm。

电阻(R):将直径为1.7 mm的纤维传感器剪取5mm长,根据式(1)计算电阻R。

式中:ρ为导体的电阻率,l为导体长度,πab为椭圆的面积。

耐久性能:利用自搭建的压缩测试平台和吉时利6514静电计进行耐久度的测试表征。试样长度为50mm,压力设置为20 N,PMMA摩擦板尺寸为5×5 cm,压缩距离为1 cm。

2结果与讨论

2.1纤维状自供电传感器的测试与表征

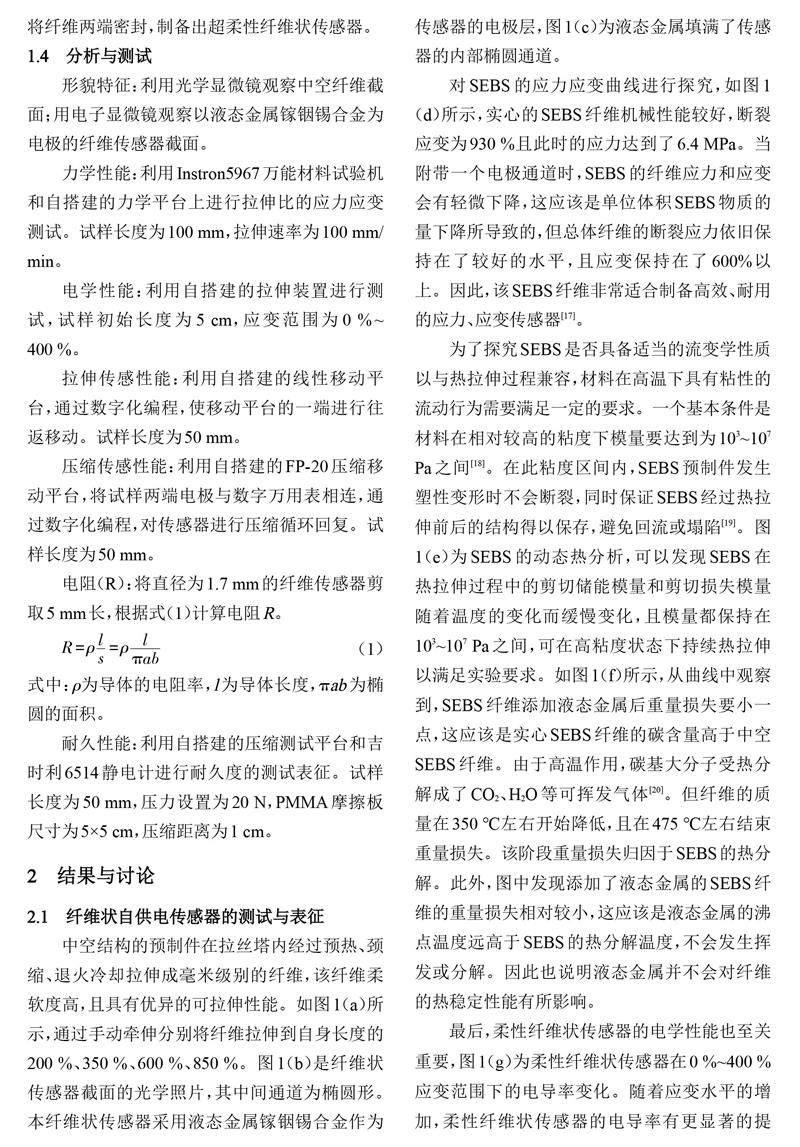

中空结构的预制件在拉丝塔内经过预热、颈缩、退火冷却拉伸成毫米级别的纤维,该纤维柔软度高,且具有优异的可拉伸性能。如图1(a)所示,通过手动牵伸分别将纤维拉伸到自身长度的200%、350%、600%、850%。图1(b)是纤维状传感器截面的光学照片,其中间通道为椭圆形。本纤维状传感器采用液态金属镓铟锡合金作为传感器的电极层,图1(c)为液态金属填满了传感器的内部椭圆通道。

对 SEBS 的应力应变曲线进行探究,如图1(d)所示,实心的 SEBS纤维机械性能较好,断裂应变为930%且此时的应力达到了6.4 MPa 。当附带一个电极通道时,SEBS的纤维应力和应变会有轻微下降,这应该是单位体积 SEBS物质的量下降所导致的,但总体纤维的断裂应力依旧保持在了较好的水平,且应变保持在了600%以上。因此,该 SEBS纤维非常适合制备高效、耐用的应力、应变传感器[17]。

为了探究 SEBS是否具备适当的流变学性质以与热拉伸过程兼容,材料在高温下具有粘性的流动行为需要满足一定的要求。一个基本条件是材料在相对较高的粘度下模量要达到为103~107 Pa之间[18]。在此粘度区间内,SEBS预制件发生塑性变形时不会断裂,同时保证 SEBS经过热拉伸前后的结构得以保存,避免回流或塌陷[19]。图1(e)为 SEBS 的动态热分析,可以发现 SEBS 在热拉伸过程中的剪切储能模量和剪切损失模量随着温度的变化而缓慢变化,且模量都保持在103~107 Pa之间,可在高粘度状态下持续热拉伸以满足实验要求。如图1(f)所示,从曲线中观察到,SEBS纤维添加液态金属后重量损失要小一点,这应该是实心 SEBS纤维的碳含量高于中空 SEBS纤维。由于高温作用,碳基大分子受热分解成了 CO2、H2O 等可挥发气体[20]。但纤维的质量在350℃左右开始降低,且在475℃左右结束重量损失。该阶段重量损失归因于 SEBS的热分解。此外,图中发现添加了液态金属的 SEBS纤维的重量损失相对较小,这应该是液态金属的沸点温度远高于 SEBS的热分解温度,不会发生挥发或分解。因此也说明液态金属并不会对纤维的热稳定性能有所影响。

最后,柔性纤维状传感器的电学性能也至关重要,图1(g)为柔性纤维状传感器在0%~400%应变范围下的电导率变化。随着应变水平的增加,柔性纤维状传感器的电导率有更显著的提高。当应变水平达到400%时,柔性纤维状传感器的电导率达到了1.084×105 S/cm。

2.2纤维传感器的拉伸传感性能

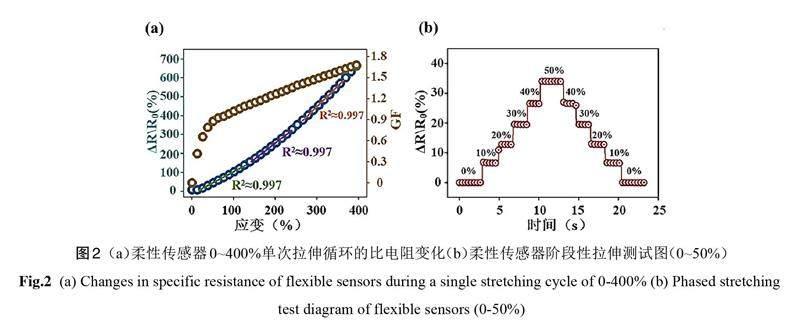

对传感器在应变0~400%下的比电阻和 GF 进行测试,结果显示传感器的比电阻随着应变增加而增加并且其电阻变化率都保持高度线性。此外,随着应变不断提高,柔性传感器的GF值也逐步增加。柔性传感器在拉伸-回复过程中表现出轻微的电阻滞后现象(Δ=15%),这可能是由于 SEBS的粘弹性所致。在回复过程中,SEBS中的松弛现象导致其变形滞后于应力的变化,液态金属通道没有及时回复,柔性传感器产生滞后现象。此外,拉伸过程中的相对电阻变化比释放过程中的大,这可归因于释放过程中较低的应力。如图2(a)所示,传感器的比电阻随着应变的增加而增加,对拉伸过程中电阻变化率的前、中、后三段进行了线性拟合,发现其电阻变化率都保持高度线性。此外,随着应变的不断提高,柔性传感器的GF值也逐步增加。

图2(b)为柔性传感器的阶段性拉伸测试,每次拉伸和回复的增加或减少比率都为10%。结果显示在0~50%的阶段性拉伸测试下。电阻变化呈现阶梯增长和下降的趋势,具备优异的变化稳定性。

2.3椭圆电极的压缩传感性能研究

图3(a)为传感器受到压力时,内部电极通道变化的机理图。可以看出,当分别按压长轴面和短轴面时,传感器内部通道坍塌变化的差异明显,从而导致液态金属电极会产生不一样的电信号输出。图3(b)所示,以约为3.3 MPa的力对传感器进行压缩循环实验,其比电阻变化如图3(c)所示,当压力一定时,沿着长轴按压时比电阻变化更为明显,比沿着短轴按压时约高出800%。在一定的应用场合下,当压力固定时,可以通过其电阻变化率的大小来分辨按压的是长轴还是短轴,从而识别压力方向。

图4(a)为传感器比电阻保持一致时,传感器内部电极通道变化的机理图。可以看出,当比电阻变化保持一致时,传感器按压后的内部通道结构要保持一致。由于椭圆通道的结构导致 SEBS 的分子在截面上分布不均,在要保持相同的比电阻变化时,其在长轴面和短轴面上的压力大小也会不同。图4(b)所示,保持按压长轴和短轴的比电阻变化率约为1300%,其压力大小如图4(c)所示。当比电阻变化率一定时,沿着长轴按压时所需的力更大,比沿着短轴按压时约高出1.5 MPa 。在一定的应用场合下,控制比电阻变化一致,可以通过其按压长短轴时压力的大小来量化压力的范围,进一步提高柔性传感器的附加值。

2.4纤维传感器的摩擦电性能研究

为了探究柔性传感器的能量转换性能,按照摩擦电电子得失极性表找出与 SEBS极性相反的材料 PMMA 作为摩擦层,通过线性电机将 PM- MA 板材与柔性传感器做接触分离运动。通过不同的压缩频率来按压传感器来测试传感器的电输出情况。如图5(a、b、c)所示,通过不同的按压频率来测试柔性传感器的电输出性能,结果显示当压缩频率为0.5 Hz时,柔性传感器的开路电压、短路电流、短路电荷输出大小分别是13.83 V、63.74 nA、3.57 nC。当频率提升至1 Hz时,柔性传感器的开路电压、短路电流、短路电荷输出大小分别是14.46 V、146.74 nA、4.07 nC。其结果显示随着压缩频率的增加,纤维传感器的短路电流会有显著增加,而开路电压和短路电荷会有轻微提升的现象。

纤维传感器 TENG 输出电压的稳定性对于确保便携式电子设备的持续供电至关重要[21],在线性马达的作用下,使用 PMMA 与柔性传感器进行持续的接触-分离,对单电极模式织物TENG 进行耐久性测试。图4(d、e、f)探究了柔性传感器初始、500次、1000次压缩循环后的TENG电输出特性。结果显示,在不同压缩循环次数条件下,柔性传感器的开路电压、短路电流、短路电荷的输出情况都保持稳定,保证了了良好的电输出性能,进一步提高了纤维状可穿戴柔性传感器的附加值并开拓了新的应用领域。

图6展示了柔性纤维状TENG自供电传感器的工作原理和摩擦电仿真模拟。柔性传感器 TENG通过单电极模式工作,将 SEBS作为正极, PMMA作为负极。将传感器的电极与静电计相连,随后通过线性电机将PMMA与 SEBS进行接触分离,由于PMMA 与 SEBS之间存在电位差,使得 PMMA 和 SEBS 的接触表面上产生极性相反的正负等效电荷。单电级 TENG的工作过程如图6(a)所示,由于 SEBS具有更强的正电荷捕获能力,从而获得正摩擦电荷,而PMMA摩擦层则带负电荷。如果它们的表面之间彼此远离, SEBS与液态金属电极电势将被打破,导致电子从地面流向液态金属电极,从而产生电流。当摩擦带电的两个表面之间的间隙增加,随着电子的继续流动,将出现新的平衡态,直到 SEBS与负极材料完全分离,电子也将停止移动。当负极材料再次接近 SEBS时,电子将从液态金属电极流回地面,从而产生平衡电荷。以上是 SEBS/LM 纤维传感器TENG工作的完整循环,通过连续的接触和分离产生交流电。

为了观察柔性传感器 TENG 和液态金属电极之间在接触分离状态下的电位分布,如图6(b)所示,通过 COMSOL 软件在正负极材料接触分离时建立了有限元模拟理论模型[22]。柔性传感器表面带有正摩擦电荷,而 PMMA 表面为负电荷,这是由于 SEBS表面具有较强的正电荷捕获能力。当柔性传感器接触或远离 PMMA 表面时,两者之间相互靠近部分的静电荷也随之发生转移。通过正负电极持续的接触分离,产生稳定的摩擦电输出。

3结论

本研究旨在设计一种多功能导电纤维传感器,以应对目前可穿戴设备中的多项挑战。多功能导电纤维传感器的独特之处在于它具有高电导性、高度可拉伸性和柔韧性,能够适应各种应变情况,包括拉伸、压缩和摩擦等。传感器在不同方面表现出卓越性能,例如在拉伸方面具有高度线性的电阻变化率和灵敏度,同时在压缩方面呈现出方向性。此外,它还能通过摩擦产生电荷输出,为能量转换和自供电系统提供了新的可能性。综合而言,这种创新性的多功能导电纤维传感器有广泛的应用前景,不仅可用于解决电池限制问题,还可推动柔性电子技术和智能系统的进一步发展。

参考文献:

[1]LOU Z, WANG L, JIANG K, et al. Reviews of wearable healthcare systems: Materials, devicesand system integration[J]. Materials Science andEngineering: Reports, 2020, 140:100523.

[2]SOURIH, BHATTACHARYYAD. Highly stretch-able multifunctional wearable devices based on conductive cotton and wool fabrics[J]. ACS Ap- plied Materials & Interfaces, 2018, 10(24):20845-20853.

[3]TIAN X, LEE Y J, et al. Wireless body sensor net- works based on metamaterial textiles[J]. Nature Electronics, 2019, 2(6):243-251.

[4]ZHAO J, FU Y, XIAO Y, etalA naturally integrat- ed smart textile for wearable electronics applica- tions[J]. Advanced Materials Technologies, 2019, 5(1):1900781.

[5]YAN C, WANG J, KANG W, et al. Highly stretch- able piezoresistive graphene- nanocellulose nano- paper for strain sensors[J]. Advanced Materials, 2014, 26(13):2022-2027.

[6]WANG Y, WANG L, YANG T, et al. Wearable and highly sensitive graphene strain sensors for human motion monitoring[J]. Advanced Functional Mate- rials, 2014, 24(29):4666-4670.

[7]彭军, 李津, 李伟, 等.柔性可拉伸应变传感器研究进展与应用[J].化工新型材料, 2018, 46(11):39-43.

PENG Jun, LI Jin, LI Wei, et al. Research prog- ress and application of flexible stretchable strain sensors[J] New Chemical Materials, 2018, 46(11):39-43.

[8]WANG F, LIU S, SHU L, et al. Low-dimensional carbon- based sensors and sensing network for wearable health and environmental monitoring[J].Carbon, 2017, 121:353-367.

[9]LOKE G, YAN W, KHUDIYEV T, et al. Recent progress and perspectives of thermally drawn mul- timaterial fiber electronics[J]. Advanced materials, 2020, 32(1):1904911.

[10]HE Yu, WAN Chengwei, LIU Yuqing, et al. Ther- mally drawn super- elastic multifunctional fiber sensor for human movement monitoring and joule heating[J]. Advanced Materials Technolo- gies, 2023, 8(11):2202079.

[11]王哲山,孙刘平, 王岩, 等.纤维/纱线基摩擦纳米发电机的制造与集成[J].激光与光电子学进展, 2023,60(13):133-141.

WANG Zheshan, SUN Liuping, WANG Yan, et al. Manufacturing and integration of fiber/yarn based friction nanogenerators [J]. Progress in La- ser and Optoelectronics, 2023,60(13):133-141.

[12]杨叶.基于PVDF的柔性压力传感器的制备及性能研究[D].成都:电子科技大学, 2020.

YANG Ye. Preparation and performance study of flexible pressure sensors based on PVDF [D].Chengdu: University of Electronic Science andTechnology, 2020.

[13]周海波, 贾景霞, 汤明珮, 等.新型热塑性弹性体 SEBS[J].辽宁化工, 2016, 45(10):1327-1330.

ZHOU Haibo, JIA Jingxia, TANG Mingpei, et al. New thermoplastic elastomer SEBS[J]. Liaoning Chemical Industry, 2016, 45(10):1327-1330.

[14]姚飞.液态金属的应用[J].科技世界, 2019,(5):129-131.

YAO Fei. The application of liquid metals[J]. Technology World, 2019, (5):129-131.

[15]卢旭晨, 吕莎莎, 张欣, 等.可拉伸皮芯纤维状硅橡胶 TENG的制备及其改性研究[J].合成纤维工业, 2020, 43(3):1-5.

LU Xuchen, LV Shasha, ZHANG Xin, et al. Preparation and modification of stretchable leath- er core fibrous silicone rubber TENG[J]. Synthet- ic Fiber Industry, 2020, 43(3):1-5.

[16]COOPER C B, ARUTSELVAN K, LIU Y, et al. Stretchable capacitive sensors of torsion strain and touch suing double helix liquid metal fibers [J]. Advanced Functional Materials, 2017, 27(20):1605630.

[17]杨欣, 王玉婷, 刘宇清.液态金属超弹纤维应变传感器的制备及其性能研究[J].现代丝绸科学与技术, 2021, 36(2):10-12+16.

YANG Xin, WANG Yuting, LIU Yuqing. Prepa- ration and performance study of liquid metal su-perelastic fiber strain sensors[J]. Modern Silk Science and Technology, 2021, 36(2):10-12+16.

[18]QU Y P, NGUYEN D T, PAGE A G, et al. Super elastic multimate rial electronic and photonic fi- bers and devices via thermal drawing[J]. Ad- vanced Materials, 2018, 30(27):1707251.

[19]SORDO F, JANECEK E R, QU Y P, et al. Micro- structure fibers for the production of food[J]. Ad- vanced materials, 2019, 31(14):1807282.

[20]周涛, 张爱民, 徐建波, 等.热分析动力学方法研究 SEBS 化学交联的机理[J].高分子材料科学与工程, 2008, (4):117-120.

ZHOU Tao, ZHANG Aimin, XU Jianbo, et al. Study on the mechanism of chemical crosslink- ing of SEBS using thermal analysis kinetics [J]. Polymer Materials Science and Engineering, 2008, (4):117-120.

[21]贺梦.基于摩擦纳米发电机的光电双模式传感器及应用研究[D].南宁:广西大学, 2021.

HE Meng. Research on optoelectronic dual mode sensors and their applications based on friction nanogenerators[D]. Nanning: Guangxi Universi- ty, 2021.

[22]曾鑫, 闫向宏, 张亚萍.利用有限元数值模拟技术辅助静电场学习[J].物理与工程, 2020, 30(5):87-91.

ZENG Xin, YAN Xianghong, ZHANG Yaping. Utilizing finite element numerical simulation technology to assist in electrostatic field learning [J] Physics and Engineering, 2020, 30(5):87-91.

(责任编辑:李强)