加热炉检测元件的改进优化

邵天一

摘 要:介绍了4 300宽厚板加热炉检测元器件配置情况,针对检测元件存在的问题,进行了原因分析,确定主要原因。通过改进检测元件位置及运行方式等,解决了存在的问题,有效延长检测元件使用寿命,降低生产成本,减少故障时间,节约能源。对加热炉检测元件设备维护、改进措施的实施效果进行了总结,以供业内其他中厚板厂参考。

关键词:加热炉;检测元件

IMPROVEMENT AND OPTIMIZATION OF DETECTION ELEMENT OF HEATING FURNACE

Shao Tianyi

(Shandong Iron and Steel Group Rizhao Co., Ltd Rizhao 276800,China)

Abstract:This paper introduces the configuration of detection components of 4 300 wide and thick plate heating furnace, analyzes the causes of the problems existing in the detection components, and determines the main causes. By improving the position and operation mode of the detection element, the existing problems are solved, the service life of the detection element is effectively extended, the production cost is reduced, the failure time is reduced, and the energy is saved. The implementation effect of the maintenance and improvement measures for the heating furnace detection element equipment is summarized, which can be used as a reference for other medium and heavy plate plants in the industry.

Key words:heating furnace;detection element

1 4 300宽厚板加热炉检测元器件配置

山东钢铁集团日照有限公司中厚板厂4 300厚板产线,主要生产中厚板,设计年产量180万t,原料全部由炼钢工程及其相配套的板坯连铸机提供,配备两台步进式加热炉。4 300宽厚板两台加热炉主要检测元件有:出钢测配置4套出炉激光检查装置;装钢侧和出钢侧各有4个炉门,装钢炉门各有8个限位,为开限位、关限位,出钢炉门各有3个限位为全开、半开、全关,炉门限位共计20个;装钢辊道配置高温计,用于检测入炉钢坯温度计算在炉时间;装出钢辊道配置相应光栅检测元器件用于坯料跟踪定位。

2 存在的问题及改进措施

2.1 炉门限位存在的问题及改进措施

2.1.1 问题

加热炉炉门采用光电式接近开关,相比其他类型的接近开关,光电式接近开关具有检测距离长的特点,现起重机械上非接触式限位开关大多使用反射器型光电开关[1]。加热炉装,出钢时,均与炉门状态存在连锁,炉门动作时通过挡铁挡位置触发限位来指示炉门位置。由于炉门运行时链条摆动幅度大,运行不规律,挡铁变形撞坏限位,现场温度高,限位油污沾染等一系列的因素,导致炉门限位多次出现故障,直接影响装、出钢,导致钢坯在炉时间延长,不利于炉温控制,影响出钢温度命中率的提升,制约厚板产线生产。

2.1.2 原因分析

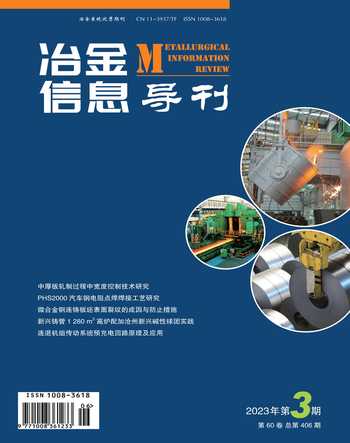

加热炉炉门链条动作时晃动严重,行走轨迹变形不规律,经常撞坏炉门限位,导致信号缺失,造成厚板产线停机故障时间。炉门限位位置温度高,全开状态下限位环境温度120 ℃,半开85 ℃,全关60 ℃,高温影响炉门限位信号,经常出现闪现或信号丢失故障,点检或故障维修处于高温区域,导致修复时间延长,制约生产节奏。炉门限位支架结构由网状体构成,结构简单容易发生扭曲,导致限位脱落,限位挡铁在跟随链条运行过程中容易发生变形,导致撞坏炉门限位产生故障时间屡见不鲜。图1所示,现场链条油污较多,由于距离限位较近,限位容易沾染油污,剐蹭限位检测部位,导致限位信号运行不稳定,剐歪、剐坏限位现场经常发生。

2.1.3 改进措施

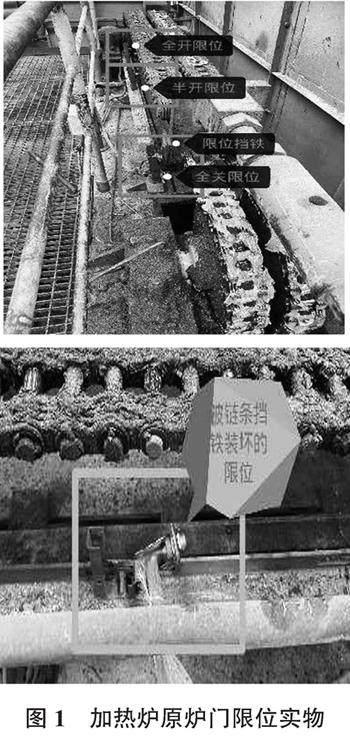

重新焊接限位支架,设计“品”字形限位支架,架构牢固不容易变形,左侧预留3.5 cm固定炉门限位,右侧预留0.8 cm固定跟随链条上下运行的挡铁导轨,确保限位挡铁在导轨中稳定运行。将炉门挡铁焊接至炉门液压缸长方形固件处,此处振动小,液压缸上下运行轨迹规律,炉门信号稳定性大大提高。将限位支架移位到炉门两侧,环境温度低,无油污,确保了点检和维护人员远离高温加热区域,避免烫伤、烧伤等风险,故障的查找和消除更快捷方便。全关限位采用双限位,避免液压缸下滑信号丢失,保障信号稳定性。根据生产需求,优化程序,调节全开炉门限位,下降20 cm,减少炉门开启时热量损失,降低煤气消耗量。见图2。

2.2 出钢激光检测装置存在的问题及改进措施

2.2.1 问题

4 300产线加热炉出钢检测装置采用激光检测设备进行检测,周围环境温度高,没有有效的降温设施,激光检测设备受到严重影响,故障频发,激光源衰减较快,检测设备多次损坏,影响生产稳定造成故障时间不受控。

2.2.2 原因分析

加热炉周围环境温度高,检测装置工作环境需在45 ℃以下,经现场排查,发现没有设计降温设施,导致激光检测光源衰弱速度快,设备稳定性降低,使用寿命下降。

2.2.3 改进措施

通过咨询各大知名激光检测设备公司,交流检测设备需工作环境与正常使用寿命。通过查阅资料,确定工作环境超过45 ℃时,需采用水冷方式。确定方案后对激光检测冷却接口进行测量,确定冷却管路接口及管路直径。引两路循环冷却水至激光检查装置上,连接进出两路冷却水,形成冷却循环,降低装置温度,提高使用寿命。

2.3 装钢高温计存在的问题及改进措施

2.3.1 问题

原4 300产线加热炉区红送坯料无法判定,影响出钢温度命中率,造成极大不必要的浪费和时间,加装高温计后,高温计测量范围小于钢坯实际温度范围,不能准确的检测出钢坯温度,对钢坯在炉时间的计算造成影响,使坯料的工艺把控和煤气的消耗控制力较差。

2.3.2 原因分析

原装钢无测温装置,加热炉L1自动化无相应检测程序,L2系统无相应运算;增加高温计及相应程序后,现有高温计测量范围在600 ℃左右,不能达到钢坯极低和极高温度的准确检测。现场测温仪位置还需要优化,现状C12辊道距离装炉较远,温度测量有误差。测温仪量程不太适合,现场是300~1 100℃,根据现场红送需要0~600 ℃量程,红送钢坯有时高于600 ℃,根据工艺要求,600 ℃以上不能装炉,可能会拖后钢坯装炉时间,影响生产。

2.3.3 改进措施

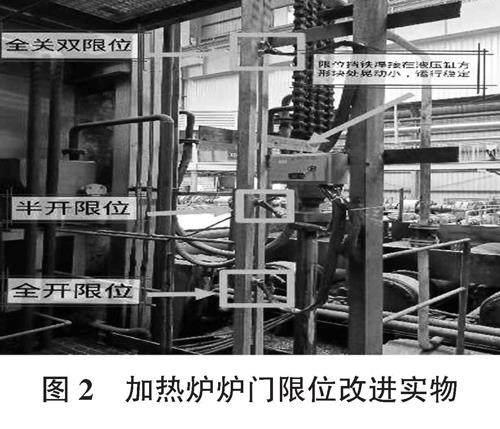

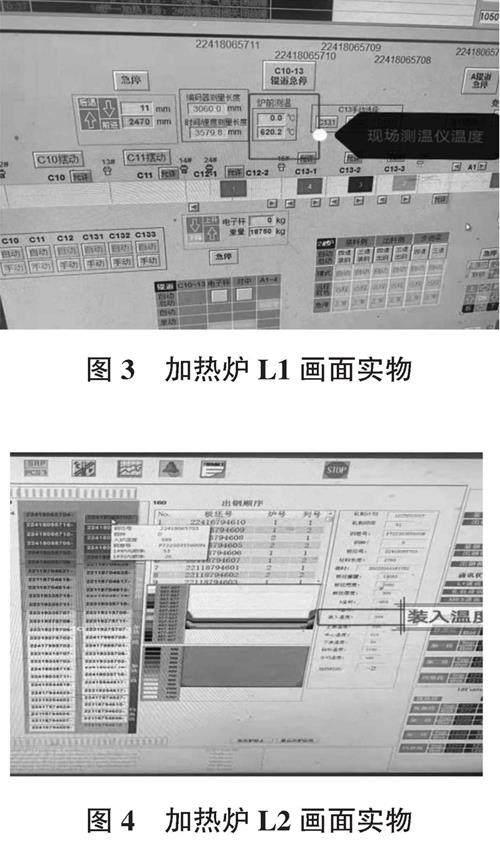

为满足加热工艺需求,获取板坯入炉温度,实现温度与板坯号一一对应,向MES系统发送装入温度,实现入炉温度可追溯,立即组织人员进行现场情况调研、论证实施方案:采用点式高温计进行测温,将测温数据与加热炉L1自动化系统跟踪数据匹配后传入L2系统,L2系统对其进行处理后写入装炉报文发送至MES系统

改造完成后,根据板坯温度信息采集数据可以对钢坯温度进行判定,通过L1自动化系统检测数据(见图3)传入L2系统(见图4),减少了热送待炉时间,提高了出炉温度命中率。结合现场实际以及生产需求确定高温计安装位置为C12辊道,检修时联系安装高温计支架,由ER1电气室1IP11控制柜内通过地下室加热炉炉底到电缆隧道敷设电缆至高温计支架处。根据现场辊道宽度安装高温计探头并调整位置。现场安装完成后在控制柜内安装高温,220 v电源两线接进DPU,DPU转换出4-

20 ma信号进处理器,并联两根电源线,对应端子点号,电源连接DPU端子L,N,8号16号并出两根线连接处理器端子16号8号。接线完成后对高温计进行了校准。测温数据传至L1自动化系统后需要与跟踪数据进行匹配:调整程序触发逻辑,上料核对后在C12辊道生成跟踪数据,以头部位置数据为基准,辊道动作后头部位置数据会发生变化,以此为触发信号,将收到的测温数据与跟踪数据匹配后传入L1系统与L2系统通讯接口程序中。L2系统:需要对原有逻辑进行修改,新增数据处理逻辑读取到的测量与跟踪数据传入数据库辊道数据表中,对其他模块的接口程序同时进行调整,保证测量与跟踪数据稳定、准确地逐层传递最终传递至MES系统。

功能投用后,测得红送板坯600 ℃左右,MES系统接收到到入炉温度600 ℃左右,与现场手持测温枪测得温度一致。后期订制大范围高精度高温计,校验准确后替换原有高温计,将板坯实时温度上传L1系统,准确的计算待炉时间,达到降本增效、提高生产效率的目的。所有节能降耗的措施中,生产效率提高是降低单位能耗最直接有效的办法[2] 。

3 结 语

加热炉作为厚板产线的重要组成部分,检测装置又是加热炉重要的控制部分,设备的稳定运行和降低能源的消耗是重中之重,经过不断的改进优化后,加热炉运行稳定,故障时间有效降低,设备损耗减小,有效提高了设备作业率,保障产线生产稳定运行。

参考文献

[1] 张明华.光电式接近开关在起重机械行程限位上的运用[J].科技创新与应用,2013(4):3.

[2] 邓静波.宽厚板加热炉节能改造与应用[J].工业炉,2021,43(5):55-57.