42CrMo筒体与Q345法兰盘焊接工艺研究

摘要:基于掘进机悬臂段采用锻造筒体与板材法兰焊接结构的设计要求,本文通过材质的焊接性能分析、理论计算、实际工艺试验,对合理有效的焊接工艺方法和工艺参数进行研究,旨在降低焊缝的冷裂纹敏感性,获得满足使用需求的焊接接头,以供参考。

关键词:中碳调质钢;焊接工艺;冷裂纹

DOI:10.12433/zgkjtz.20233442

掘进机一般由截割机构、装运机构、行走机构、液压系统、电控系统及辅助装置(如除尘装置、安全装置、遥控监测装置)等组成。其中,截割机构是掘进机系统中的重要工作部件,截割机构的驱动方式由交流电动机驱动,在传动系统中一般设齿形联轴节,不设机械式过载保护装置,经两级行星减速器带动主轴前端的截割头。

掘进机在作业过程中,截割头需要足够的掏槽推进力和摆动力。掘进机的悬臂一端连接着电机架体,另一端连接截割头体,是控制截割半径参数和传递切割应力的主要受力构件,内部安装轴承配合截割动力传动。因此,悬臂法兰承受的载荷大,工作环境震动频繁,连接焊缝需要较高的综合力学性能。

生产中为了减小悬臂筒体加工难度并有效提高生产效率,经常将悬臂筒设计为两部分,焊接在一起,形成一个整体。焊接一般采用电弧焊、气保焊等方法。焊条电弧焊简单,易于操作,但工艺稳定性差,焊缝表面粗糙,且焊接速度慢、热源不集中,热影响区较大。焊接接头组织粗大,接头残余应力、变形大。而气保焊可以弥补焊条电弧焊的不足,具有焊接速度快、热源集中及效率高等优点。本文通过材料焊接性分析、焊接工艺参数选定、焊接过程控制的生产实践,总结符合实际生产中42CrMo筒体与Q325-A法兰连接焊缝的焊接工艺和工艺步骤,以此满足现阶段工厂对于追求高效生产和高效质量的要求。

一、焊接性分析

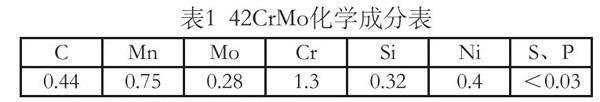

(一)材质成分分析

悬臂外筒体是由筒体和法兰板焊接而成,其中,法兰的材质为l6Mn合金钢,筒体的材质为42CrMo合金钢。因此,筒体环焊缝焊接属于异种材料焊接,42CrMo属于中碳调质钢,16Mn为低碳合金钢,根据国际焊接学会所推荐的碳当量公式为:

由式(1)计算得出42CrMo的碳当量在0.67%~0.887%。

当(C)eq>0.5时,焊接接头淬硬倾向大,易出现冷裂纹,其接头淬硬、冷裂倾向大,焊接性很差。因此,需制定严格的工艺流程和标准,焊接时需采取一定的措施。42CrMo化学成分如表1所示。

(二)工艺焊接性分析

42CrMo由于含碳量高、合金元素含量多,焊接后焊缝及热影响区存在脆化倾向。对焊接应力和组织应力的塑韧性变差。

焊后热影响区很容易产生硬度很高的马氏体。随着焊后温度的降低焊缝金属组织中奥氏体发生转变,焊缝中的氢原子因溶解度下降而析出,很容易产生氢致冷裂纹。

焊接应力由于悬臂筒体和法兰钢板的厚度较大,焊接时拘束度较大,焊接时会产生较大的焊接拉应力。

二、焊接工艺参数

(一)焊接方法

42CrMo筒体在正火状态下焊接,不需要考虑焊接热影响区软化问题。焊接时,应采用热量集中的焊接方法,这类方法有利于减小焊接热影响区宽度,提高焊接接头的力学性能。同时,中碳调质钢应采用较小的焊接线能量,降低热影响区淬火区的脆化程度,并采用预热、后热等措施,提高抗冷裂性能和组织性能。考虑到经济性、方便性,本研究决定采用气体保护焊,采用(80%Ar+20%CO2)混合气体保护焊,单纯的CO2气保焊飞溅大,焊缝成型不良。单纯的CO2气体保护焊接存在飞溅大、焊缝成形不良、氧化性较强等缺点。Ar属于惰性气体,不溶于液态金属;电离时电位低,电弧稳定;密度比空气大,热导率小、比热容小,保护效果好。采用混合气可优化熔滴过渡型式,有效细化熔滴、减小飞溅、加强多层焊道金属间的熔合度,改善焊缝成形质。需要注意的是,在焊接过程中,应严格控制焊接电流及焊接速度。

(二)焊接材料

42CrMo与Q345在材质上属于异种材料焊接,焊缝应具有良好的塑性和韧性。焊接材料应采用低碳合金系统,尽量降低焊缝金属的S、P杂质含量,确保焊缝金属的韧性、塑性和强度,提高焊缝金属的抗裂性。对于焊后需要热处理的构件,焊缝金属的化学成分应与基体金属相近。同时,根据焊缝受力条件、性能要求及焊后热处理情况选择焊接材料。焊缝采用低强度匹配,选用焊丝ER50-6,焊丝直径1.2mm。满足上述要求即可进行焊丝生产,不需另行采购。

(三)预热温度计算

预热和焊后热处理是中碳调质钢的重要焊接工艺措施。是否预热以及预热温度应根据焊件结构和生产条件而定,除了拘束度小、构造简单的薄壁壳体或焊件不用预热外,一般情况下,中碳调质钢焊接时,都要采取预热或及时后热。

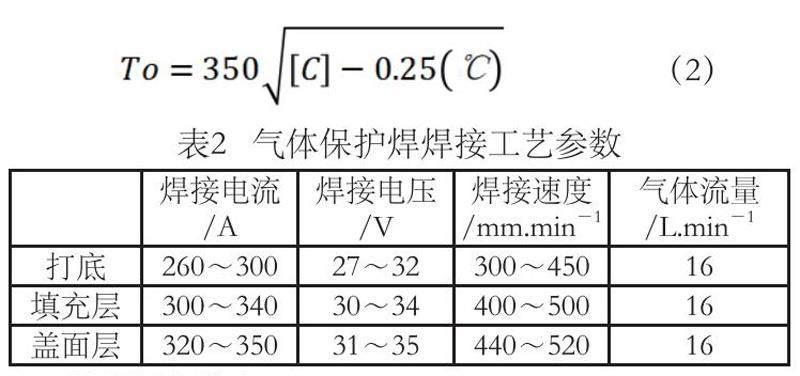

42CrMo焊接后易出现冷裂纹。焊前进行预热,能有效减缓焊缝区域的温度梯度,降低焊缝区域硬度。根据预热温度经验得出以下公式:

式中,To为预热温度;[C]为成分碳当量;取[C]=0.68,碳当量近似于成分碳当量,但是值略少。

计算得到To为230℃,实际选用温度略高于计算温度,所以预热温度选择在250℃,焊前对焊接区100~150mm内采取预热250℃。

(四)焊后热处理方案的选择

对于冷裂纹倾向较大的高强度钢焊后进行后热处理。为了使焊缝金属中扩散氢加速逸出,降低焊缝和热影响区的氢含量,后热处理温度一般应250~350℃,保温2~6h后空冷。在实际焊接生产中,采用较高温度的去应力退火处理,使焊缝和热影响区的扩散氢含量及内应力降低,避免出现延迟裂纹。

(五)焊接电流与电压

焊接电流过大会使电弧对熔池冲击力增大,电弧不稳定,并使焊缝成形变坏。焊接电流太小,焊接电弧不稳定,会造成焊缝成形不良。因此,焊接电流应根据焊件厚度、坡口形式、焊丝直径和所要求的熔滴过渡形式来选择,并与一定的电弧电压相匹配。电压过小导致电弧太短,就会造成瞬时短路。这将对气体保护效果有影响。由于空气卷入而易生成气孔或吸收氮气而使焊缝金属硬化。焊丝端部与熔池短路而引起不稳定,引起较大的飞溅和不良的焊缝成形。相反,如果电压过大,电弧过长易发生飘移,从而影响熔深、焊道的均匀性和气体的保护效果。引起电弧对焊丝端头熔滴的排斥,产生飞溅。

(六)焊接速度

在焊件厚度、焊接电流及电弧电压等其他条件确定的情况下,增加焊接速度,降低焊缝熔深及熔宽;焊缝单位长度上的焊丝熔敷量减小,焊缝余高将减小。焊接速度过高可能产生咬边。要根据焊缝成形及焊接电流确定合适的焊接速度。在选择焊接参数时,应根据材料性质选择保护气体和焊丝种类,再根据焊件厚度、坡口形式选择焊接电流、焊丝直径,由熔滴过渡形式确定并配以合适的电弧电压,其他参数的选择应以确保焊接过程稳定及焊缝质量为原则。另外,在焊接过程中,应合理调整参数,以便获得良好的焊缝成形。

经过上述分析,本研究决定采用以下焊接工艺方案:第一,焊前将焊接区100mm内预热250℃。第二,采用碳钢焊丝ER50-6,焊丝直径1.2mm。第三,采用直流反接,混合气体保护焊,焊接时尽量降低熔合比。焊接工艺参数如表2所示。第四,焊后立即采用石棉被保温处理。选择550℃的后退火温度,保温3h。

三、焊接过程控制

(一)焊前准备

焊前准备主要包括生产准备、原料准备和备料加工。钢材的焊前加工过程,即对制造焊接结构的钢材按照工艺要求进行一系列加工。

控制要点包括:确认待焊零件材质;检查单件下料的几何尺寸,保证待焊切割面和坡口的表面质量;禁止使用外包装破损焊丝;焊接气体控制含水量,超过要求必须更换或调整气源,此做法是严格控制进入焊缝中H含量,避免造成氢致裂纹;确保焊接环境满足气保焊的焊接需求。

(二)焊中控制

焊中控制主要包括装配和焊接。装配与焊接充分体现焊接结构生产的特点,是两个既不相同又密不可分的工序,包括边缘清理、装配(包括预装配)、焊接。绝大多数焊接结构要经过多次装配与焊接才能制成,有的在工厂只完成部分装配与焊接和预装配,使用现场需要再进行最后的装配与焊接。装配与焊接顺序可分为整装装焊、部件装配焊接—总装配焊接、交替装配焊接三种类型,主要按产品结构的复杂程度、变形大小和生产批量选定。装配与焊接过程中,时常需穿插其他加工,例如,机械加工、预热及焊后热处理、零部件的矫形等,贯穿整个生产过程的检验工序也穿插其间。

控制要点包括:调整焊接参数,使用满足工艺需求的焊接参数范围;工件放入预热井式炉中加热到预热温度;所有待焊零件用角磨机打磨待焊区域,彻底清除焊接部位的油污、水、锈等杂质;两件组对时,为保证定位焊缝的强度,可适当增大定位焊缝及其长度。定位焊缝间距可达100~150mm,长度不小于50mm;不容许擦伤筒体母材,引弧时,应在法兰坡口上;采用多层多道焊接,控制焊接顺序进行焊接;焊道根部需要打磨清根;焊接过程中,应使用测温笔检测层间温度;控制焊接变形。焊接时,每条焊道的引弧、收弧处要错开,收弧时填满弧坑。焊接过程中,要保持层间温度不低于250℃。在多层多道焊接中,后一焊道对前一焊道起到热处理的作用,最后一焊层需熔敷一层退火焊道,以此改善焊缝组织,提高抗裂性。

(三)焊后处理

焊后热处理是焊接工艺的重要组成部分,与焊件材料的种类、型号、板厚、所选用的焊接工艺及对接头性能的要求密切相关,要保证焊件使用特性和寿命的关键工序。

控制要点:局部焊缝完成后进行石棉被覆盖;焊缝全部完成后,立刻进入热处理炉作550℃去应力处理。

(四)检验

检验工序贯穿整个生产过程,检验工序从原材料检验,从入库的复验开始,接着在生产加工每道工序采用不同的工艺进行不同内容的检验,最后对制成品进行质量检验。质量检验可分为焊接结构的外形尺寸检查、焊缝的外观检查、焊接接头的无损检查、焊接接头的密封性检查、结构整体的耐压检查等。

控制要点:在42CrMo母材侧热影响区厚度进行硬度检测,各点维氏硬度未超过380;在焊缝表面进行100%磁粉探伤;清查每条焊道焊,仔细检查有无气孔、裂纹。一旦发现缺陷,彻底清除后按上述要求重焊。

四、结语

第一,42CrMo由于含碳量高,淬硬性比低碳钢高很多,热处理后达到很高的强度和硬度,但韧性相对较低,给焊接带来了很大困难。热影响区容易出现硬脆的马氏体组织,含碳量越高,淬硬性越大,冷裂纹倾向也越大。为了提高抗裂性,应尽量降低焊接接头的含氢量,并采用焊前预热和焊后及时热处理。为了降低焊接接头的应力腐蚀开裂倾向,应采用热量集中的焊接方法和较小的焊接线能量,避免焊件表面的焊接缺陷或划伤。

第二,含碳量高合金元素多,钢的淬硬倾向大,马氏体转变温度(Ms)低,因而在焊接热影响区淬火区产生大量淬硬的马氏体组织(尤其是高碳、粗大的马氏体),会导致热影响区严重脆化。防止热影响区脆化的工艺措施主要是采用小线能量,同时采取预热、缓冷和后热等方法,使冷却速度放缓。

第三,焊前为调质状态的钢材焊接时,被加热到调质处理时的回火温度以上区域时,焊接热影响区将出现强度、硬度低于母材的软化区。如果焊后不再进行调质处理,该软化区可能成为降低接头区强度的薄弱区。中碳调质钢的强度级别越高时,软化问题越突出。焊接线能量越小,加热或冷却速度越快,软化程度越小,软化区的宽度越窄,因此,焊接热源越集中对减少软化越有利。

第四,42CrMo最好在退火(或正火)状态下焊接,再进行整体调质处理,通过焊后调质处理改善焊缝及热影响区的性能。选择焊接材料的要求是不产生冷、热裂纹,而且焊缝金属与母材在同一热处理工艺下调质处理,能获得相同性能的接头。焊接工艺参数的确定主要是确保在调质前不出现裂纹,例如,采用较高的预热温度200~300℃和层间温度、焊后立即进行热处理等。对于必须在调质状态下焊接,而且焊后不能再进行调质处理的焊接结构件,主要问题是防止焊接裂纹和避免热影响区软化。焊接时,应将预热温度、层间温度,中间热处理和焊后热处理的温度控制在比母材淬火后的回火温度低50℃,采用尽可能小的焊接线能量。由于焊后不再进行调质处理,焊缝金属成分可以与母材有差别,为了防止焊接冷裂纹,可以选用塑韧性较好的奥氏体焊条。

参考文献:

[1]王晋生,王玉梅.45钢与42CrMo合金钢焊接工艺[J].大型铸锻件,2008(04):1-2+5.

[2]张金库,张伟强,王大伟,等.42CrMo钢与l6Mn钢焊接工艺研究[J].煤矿机械,2010,31(02):102-104.

[3]中国机械工程学会焊接学会.焊接手册(第2版)[M].北京:机械工业出版社,2003.

作者简介:姜朝辉(1983),男,黑龙江省佳木斯市人,中级工程师,学士,主要研究方向为焊接工艺研究及工装设计。