结构参数对聚并-旋流耦合油水分离器性能影响

郑国兴 赵立新 王思淇 徐梓恒 刘东雪

摘 要 为了探究结构参数对聚并-旋流耦合油水分离器性能的影响,基于水力聚结机理和旋流分离理论,通过计算流体动力学分析方法,以聚并-旋流耦合油水分离器结构参数为研究对象,油水分离效率为指标,开展多场耦合油水分离装置的结构参数优化设计。针对不同螺旋流道长度和聚结管段长下的聚并-旋流耦合油水分离器结构模型,进行数值模拟研究验证,探究不同结构参数下模型的分离性能。结果表明,在聚并器螺旋流道长度L2=100 mm、聚结管段长L3=350 mm时分离效率达到最高。选取不同入口流量和分流比对聚并-旋流耦合油水分离器最优结构的不同工况下的分离性能进行分析,当入口流量Q=8 m3/h、分流比F=40%时,油水分离效率达到最高值93.62%。

关键词 油水分离器 聚并 旋流 数值模拟 结构参数 优化

中图分类号 TQ051.8 文献标识码 A 文章编号 0254?6094(2023)02?0205?08

随着石油行业的迅速发展,诸多油田进入了开采的中后期阶段,油田含水率逐年增加。以大庆油田为例,目前含水率超95%的油井约4万口[1~3]。随着开采时间的增加,高含水油井需要处理的污水量也在不断增加。污水所含油、细菌、无机盐、可溶性有机物及固体颗粒等物质会对水体和周围环境造成污染和破坏,也会增加油相分离的难度[4]。因此如何提高油水的分离精度、有效处理含油污水是目前国内外亟需解决的问题。

根据油在水中的存在形态,可分为浮油(粒径大于100 μm)、分散油(粒径介于10~100 μm之间)、乳化油(粒径小于10 μm)、溶解油(粒径小于0.1 μm)。由斯托克斯公式可知,油水两相分离的时间长短与分散相粒径大小有关,分散相粒径越小,体系越稳定,借助重力沉降实现油水两相分离的时间越长[5,6]。因此浮油、分散油可直接通过重力沉降实现油水分离,而乳化油、溶解油粒径较小,并且乳化油表面覆盖一层带负电荷的双电层,本身体系非常稳定。此外,由于表面活性剂和纳米颗粒等物质的存在,进一步加强了乳化油的稳定性,因此重力沉降不再适用于乳化油、溶解油的分离。基于以上分析,选择一种合适的油水分离方式和设备至关重要。在诸多分离设备中,水力旋流器以其结构小巧、操作简单、处理量大及分离效率高等优点在石油开采领域得到了广泛的应用。然而常规水力旋流器也面临小粒径油滴分离效率不高的问题,因此提升水力旋流器对小粒径油滴的处理能力成为提高油田污水处理能力的技术关键。

在水力旋流器应用的诸多技术中,聚结除油技术以其低廉的成本、高效的油水分离效率和独特的物理破乳方式被广泛应用[7],该技术可将小粒径油滴通过“润湿聚结”或“碰撞聚结”的方式聚结为较大油滴来提高油水分离效率。近年来,为提高水力旋流器的处理能力,基于聚结理论和旋流分离理论形成了多种形式的聚结分离设备,诸多学者采用数值模拟、试验研究等方法对聚结分离设备的流场特性、介质分布规律及聚结性能等开展了大量研究。MEON W和BLASS E的研究表明:在一定的物理条件下,聚结可以在某个范围内被描述,而并非是随机的过程[8]。GOLDMAN A J等的研究结果表明:液滴在沿斜板的斜壁向下移动时,液滴会发生滑移,而并非是一般的运动[9]。ROWLEY M E和DAVIES G A对油滴在斜板上的移动方式进行了理论研究,他们认为:当液滴到达顶板时就会发生聚结[10]。LAN Z及其团队通过分析和研究发现:接触角及其滞后会对液滴状态产生影响,并对瞬态流场引起的液滴转动也起着重要作用[11]。余大民基于旋流和聚结方法,对旋流场内三相混合液内油滴的聚结过程进行了分析[12]。中国石油大学(华东)多相流分离实验室设计了一种由一级多管旋流器和二级丝网聚并器组成的水力旋流聚并器。对该装置的气液混合相流体做了数值模拟分析和分离性能实验。结果表明,分离效果良好但受液滴尺寸影响较大[13]。刘晓敏等设计了旋流聚结装置,分析了水力聚结装置离心泵和螺杆泵两种不同增压方式的性能,并借助室内试验,对旋流式聚结器的分离性能及泵前后粒度分布进行了研究,分析了不同加压方式对旋流式聚并器性能的影响[14]。赵文君等设计了一种聚结-旋流分离装置。针对聚结型旋流器的内部流场特性进行了数值模拟分析,对其最佳进口流量、含油率和分流比进行了优化设计[15]。在诸多聚结方法中,水力聚结凭借其工艺简单、结构小巧及处理过程连续高效等特点脱颖而出,在为旋流器提供连续稳定介质输入的同时保证了旋流分离过程的稳定高效运行,实现了油滴聚结,提高了油水分离效率。因此,笔者基于水力聚結机理和旋流分离理论,通过计算流体动力学分析方法,以聚并-旋流耦合油水分离器结构参数为研究对象,油水分离效率为指标,开展多场耦合油水分离装置的结构参数优化设计。针对不同螺旋流道长度和聚结管段长下的聚并-旋流耦合油水分离器结构模型,进行数值模拟研究验证,探究其在不同结构参数下的分离性能。

1 结构及工作原理

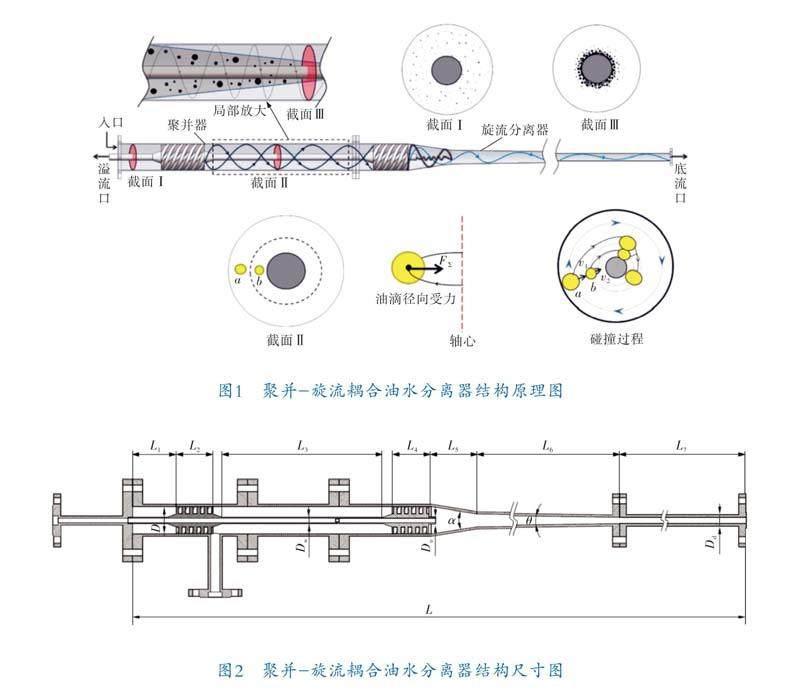

聚并-旋流耦合油水分离器主要由聚并器和水力旋流器组成,其结构原理如图1所示,小粒径油滴在聚并器内螺旋流道产生的旋流作用下,沿着径向方向逐渐向聚并器的轴心靠拢,在径向方向逐渐向着聚并器的聚结内芯靠拢,当到达聚并器出口时,流场中呈现出油相在内,而水相在外的径向分层状态,在油水径向分层后,混合流体带着聚结大颗粒油滴进入旋流分离器进行旋流分离。聚并-旋流耦合油水分离器中通过聚并器聚结的油相粒径增大,径向靠近溢流管,通过旋流分离器螺旋流道的加速,大量的油相直接进入内旋流区,缩短了油相径向运移时间,减小了外旋流随机湍流特性对油滴破碎和携带的影响。均匀分布的油水两相混合介质进入聚并器,流经螺旋流道时,将原本轴向运动的流液在流道作用下逐渐向切向转变,在螺旋流道出口处形成切向旋流场,液流开始做绕聚结内芯的旋转运动,在入口压力的作用下向聚并器底部运移,由于油水两相间存在密度差,轻质油相在离心力的作用下径向上由边壁向轴心移动至聚结内芯表面后做绕柱旋转,在此过程中离散相油滴间由于粒径、位置及运移时间等不同,会在旋流场内形成切向、径向和轴向上的速度差,致使油滴间相互碰撞聚结,由小颗粒聚结成大颗粒,并沿着聚结内芯表面向出口方向运移。其中聚结内芯一方面可以使径向速度较大的油滴减缓或停止径向运移,避免径向速度较小的油水与之发生碰撞聚结;另一方面消除聚并器内的强制涡区,使流场内均呈有切向速度差的准自由涡特性,进而增强油滴间的聚结,同时消除轴心处气核附近的强湍流引起的油滴破碎,延长了油水两相在场内的停留时间使油滴间充分聚结。由图1可以看出,在进口截面Ⅰ位置处的油相呈分散状态,经螺旋流道和聚结内芯作用后,在截面Ⅲ位置处油滴向聚结内芯表面聚集,油滴粒径变大。聚并器尾管末端用来连接旋流分离器,从尾管出口处流出的液流油相在内侧、水相在外侧,同时油滴完成聚结呈大粒径状态,可缩短后端旋流分离器的分离时间进而提高分离效率。

聚并-旋流耦合油水分离器结构尺寸图如图2所示。

初始结构参数如下:

油水分离器总长L 1 785 mm

入口管直径D 80 mm

入口管长L 100 mm

聚并器螺旋流道长度L 80 mm

聚结管段长度L 350 mm

水力旋流器螺旋流道长度L 80 mm

水力旋流器大锥段长度L 90 mm

小锥段长度L 550 mm

尾管段长度L 500 mm

聚并器聚结内芯内径D 15 mm

溢流管内径D 14 mm

底流口直径D 16 mm

大锥角度数α 20°

小锥角度数θ 5°

2 网格划分

对于数值模拟分析而言,合理的网格划分可以保证高精度的网格质量,从而获得精度较高的数值解,六面体结构化网格因具有计算速度快、时间短及效率和精度高等优点而被广泛应用于数值模拟过程中[16,17]。笔者借助ICEM CFD软件进行网格划分,整体采用六面体结构化网格。理论上来说,网格的数量越多,计算精度会越高,但是网格数量过多不利于计算,同时网格数量增加到一定数值以后对计算结果的影响甚微,因此对聚并-旋流耦合油水分离器开展网格无关性检验,对不同网格数(505 862,650 428,781 256,850 439,

1 001 156)的聚并-旋流耦合油水分离器进行迭代计算,将底流口处的压力损失(Δp)作为检验指标,经过迭代计算后,底流口压力损失随网格数量的增加逐步减小,当网格数量达到781 256时,底流压力损失几乎没有变化,因此最终选用网格数量为781 256开展数值模拟研究。图3为聚并-旋流耦合油水分离器网格划分图。

3 数学模型

3.1 多相流模型

Fluent软件能较准确地对复杂流场问题进行数值模拟。近几年来,随着Fluent的不断更新,其精度也越来越高,可以满足越来越复杂的计算要求。它的计算部分包括多相流动的4种模型:VOF、Mixture、Eulerian和湿蒸汽模型,其中多相流模型的混合模型适用于流动中的多相混合和分离,符合聚并-旋流耦合油水分离器内实际工况,因此应用混合模型进行数值模拟,其相关方程为[18,19]:

式中 F——体积力,N;

n——相数;

v——第k相的漂移速度,m/s;

v——质量平均速度,m/s;

α——第k相的体积分数;

μ——混合粘性系数,Pa·m;

ρ——第k相的密度,kg/m;

ρ——密度,kg/m;

▽——哈密顿算子。

3.2 雷诺应力模型(RSM)

由于RSM模型能够描述复杂湍流且可根据流线曲率旋转自动调节,所以对旋流器内流场进行数值模拟时采用RSM模型,其输运方程可表示为[20]:

4 边界条件

数值模拟时以速度入口(Velocity)为聚并-旋流耦合油水分离器的入口边界条件,溢流口和底流口均以自由出口(outflow)为出口边界条件,湍流模型选择雷诺应力模型(Reynolds Stress Model,RSM),选用双精度压力基准算法隐式求解器稳态求解,选用一阶迎风离散格式和SIMPLEC算法进行速度压力耦合,收敛精度为10,模拟介质为油水两相,连续相水和离散相油的密度分别为998.2 kg/m和889 kg/m,水和油的动力粘度分别设置为1.003×10 Pa·s和1.006 Pa·s,混合相的湍流强度与水力直径分别为5%和50 mm,油水两相入口初始速度为0.82 m/s,油滴粒径为0.3 mm,溢流分流比为20%。壁面设置为不可渗漏,无滑移边界条件。

5 结果分析

5.1 聚并-旋流耦合油水分离器分析截面的选取

为了对聚并-旋流耦合油水分离器的流场内部特征进行分析,笔者在装置不同位置进行了截面选取:S截面,轴向位置为距聚结管段进口右侧20 mm处;S截面,轴向位置为聚结管段中心位置处;S截面,轴向位置为聚结管段出口左侧20 mm处;S截面,轴向位置为旋流分离器大锥段中心位置处;S截面,轴向位置为旋流分离器小锥段中心位置处;轴线,轴向位置为从溢流管口处至底流口的轴线。

图4为聚并-旋流耦合油水分离器截面选取示意图。

式中 C——底流口含油浓度;

C——入流口含油浓度;

Ej——简化分离效率。

5.2 聚结管段长度的优选

由于油滴在聚并器内发生聚結的主要位置在聚结管处,聚结管长度的大小直接影响油滴在聚并器内的停留时间,聚结管长度的大小对聚并器聚结效果以及后端水力旋流器分离效率影响较大,因此对其长度的优选是必要的。笔者选取150、250、350、450、500 mm共5个不同梯度的长度来对聚并-旋流耦合油水分离器进行探究。分析该结构参数对于后端旋流分离器的影响并选出最佳的聚结管段长度。不同长度的聚结管段轴向中心截面的油相体积分数分布对比云图如图5所示。由图5可知,油相大多分布在溢流管附近与聚结管段中,说明油水混合相在水力聚结与旋流分离装置的共同作用下发生了分离,大部分油相从溢流管口排出,水相从旋流分离器的底流口排出。圆柱形管段的长度过短或过长对于油水两相的分离都并不理想,从聚结管段长度为350 mm的云图中可以看出,从溢流管口流出的油相更多,分离效果更好。图6为聚并-旋流耦合油水分离器不同聚结管段长度时的简化效率折线,由图6可知在聚结管段长度为350 mm时,简化效率达到最大值89.24%。

5.3 聚并器内螺旋流道长度的优选

油水混合液进入聚并器后,在螺旋流道的作用下混合液的流动方向发生转变,螺旋流道长度是影响油相聚结的重要结构因素,因此对其长度的优选是必要的。选取60、80、100、120、140 mm共5个不同梯度的螺旋流长度,分析该结构参数对于水力聚并器后端旋流分离器分离效果的影响并选择出最佳螺旋流道长度。图7为不同螺旋流道长度时轴向中心截面的油相体积分数分布对比云图。由图7可知,油相多分布在溢流管附近与聚结管段中,说明油水混合相在聚并器与旋流分离器的共同作用下发生了分离,大部分油相从溢流管口排出,水相从旋流分离器的底流口排出。不同螺旋流道长度时的简化效率折线如图8所示,当螺旋流道长度为100 mm时,简化效率达到最大值93.34%。

5.4 不同入口流量下的流场分析

入口流量作为旋流分离的重要操作参数,其大小直接影响着聚并-旋流耦合油水分离器分离性能的高低。不同入口流量下的流场内部特征也不相同。选取合适的入口流量,使得聚并-旋流耦合油水分离器达到最佳的工作状态是必要的。笔者选取了4、5、6、7、8 m3/h共5个速度梯度来分析不同入口流量对聚并-旋流耦合油水分离器分离性能的影响。图9为S截面处不同入口流量对轴向速度影响的分布曲线,在分析轴向速度随着径向位置坐标而变化时可以看出,由管壁到轴心位置,轴向速度从0开始逐渐增大至半径为26 mm左右达到最大值,然后逐渐减小至0,直至轴心位置轴向速度保持为0不变,由图9可知随着入口流量的逐渐增大,轴向速度也逐渐增大,在入口流量为8 m3/h时,轴向速度最大。不同入口流量时简化效率折线图如图10所示,可以看出随着入口流量的增加,简化效率也随之增大,在入口流量Q=8 m3/h时,简化效率达到最大值93.34%。

5.5 分流比

分流比是水力旋流器的一个重要操作参数,它反映了水力旋流器出口流量之间的分配关系。笔者选取了分流比F为10%、20%、30%、40%、50%共5个不同分流比梯度来分析不同分流比对聚并-旋流耦合油水分离器油水分离效果的影响,并选出最佳的分流比参数。不同分流比聚并-旋流耦合油水分离器轴向中心截面的油相体积分数分布对比云图如图11所示。由图11可知,油相大多分布在溢流管附近与聚结管段中,说明油水混合相在水力聚结与旋流分离装置的共同作用下发生了分离,大部分油相从溢流管口排出,水相从旋流分离器的底流口排出。通过对比5组模拟云图可得出,在一定范围内,随着分流比的增大,从溢流管流出的油相越多。图12为不同分流比时的简化效率分布,由图可知分流比超过20%后简化效率变化不明显,在分流比为40%时,简化效率达到最大值93.62%。

6 结论

6.1 采用数值模拟方法,以油水简化分离效率为指标,通過对5个不同梯度下螺旋流道与聚结管段的长度来对聚并-旋流耦合油水分离器进行分析,优选出最优的结构参数,模拟分析结果表明,当聚并器螺旋流道长度L=100 mm、聚结管段长L=350 mm时简化分离效率达到最高93.34%。

6.2 采用单因素变量法,以油水简化分离效率为指标,针对聚并-旋流耦合油水分离器最优结构参数模型进行操作参数分析,结果表明,随着入口流量的增加油水分离效率升高,随着分离比的增加油水分离效率升高,当入口流量Q=8 m3/h、分流比F=40%时,油水简化分离效率达到最高值93.62%。

参 考 文 献

[1] 刘合,高扬,裴晓含,等.旋流式井下油水分离同井注采技术发展现状及展望[J].石油学报,2018,39(4):463-471.

[2] 丁文刚,刘琳,杜晓霞,等.海上井下油水分离旋流器结构设计及优化研究[J].石油机械,2020,48(6):69-76.

[3] RAESI R,MADDAHIAN R.Numerical investigation of air?injected deoiling hydrocyclones using population balance model[J].Chemical Engineering Science,2022,248:117103.

[4] 蒋昊琳,杨明全,张振超,等.含油污水聚结除油研究进展[J].能源化工,2016,37(2):27-31.

[5] 杨玉洁,陈雯雯,张倩,等.聚结技术及其乳化油水分离性能[J].化工进展,2019,38(S1):10-18.

[6] 高飞.油田采出水治理措施研究与应用[J].化工设计通讯,2020,46(3):56-57.

[7] 杨强,卢浩,李裕东,等.聚结分离技术在含油污水处理中的应用研究进展[J].环境工程学报,2021,15(3):767-781.

[8] MEON W,BLASS E.Drop coalescence on inclined plat? es in liquids[J].Chemical Engineering and Technology,1991,14(1):11-19.

[9] GOLDMAN A J,COX R G,BRENNER H.Slow viscous motion of a sphere parallel to a plane wall (Ⅰ):Motion through a quiescent fluid[J].Chemical Engineering Science,1967,22(4):637-651.

[10] ROWLEY M E,DAVIES G A.Design of plate separators for the separation of oil?water dispersions[J].Chemical Engineering Research and Design,1988,66(4):313-322.

[11] LAN Z,MA X H,ZHOU X D,et al.The pulsating feature of the dancing droplets and droplet radius ratio of adjacent generations in the fractal model of dropwise condensation[J].Journal of Chemical Engineering of Chinese Universities,2007,21(1):100-105.

[12] 余大民.旋流聚结技术初探[J].油气田地面工程,1996,15(5):22;60.

[13] 刘永飞.组合式旋流聚结器的结构开发及分离性能的实验研究[D].青岛:中国石油大学(华东),2013.

[14] 刘晓敏,蒋明虎,李枫,等.聚结装置的研制与增压方式的优选试验[J].石油矿场机械,2004,33(4):35-38.

[15] 赵文君,赵立新,徐保蕊,等.聚结-旋流分离装置流场特性的数值模拟分析研究[J].流体机械,2015,43(7):22-26.

[16] 王宁,苏新兵,马斌麟,等.网格类型对流场计算效率和收敛性的影响[J].空军工程大学学报,2018,19(1):9-14.

[17] 董亮,刘厚林,谈明高,等.一种验证网格质量与CFD计算精度关系的方法[J].中南大学学报(自然科学版),2012,43(11):4293-4299.

[18] PADHI M,MANGADODDY M,SREENIVAS N,et al.Study on multi?component particle behavior in a hydrocyclone classifier using experimental and computation fluid dynamics techniques[J].Separation and Purification Technology,2019,229:115698.

[19] WANG C X,JI C,ZOU J.Simulation and experiment on transitional behaviours of multiphase flow in a hydrocyclone[J].The Canadian Journal of Chemical Engineering,2015,93(10):1802-1811.

[20] WANG H G,LIU S,JIANG F.Separation characteristics of gas?solid flow in a U?beam separator using RSM model[C].Hoboken:Wiley,2004.

[21] MICHAEL K C,PHILLIP T,CHALERS,et al.Cyclone Separator:AU557187[P].1989-11-24.

(收稿日期:2022-05-26,修回日期:2023-04-03)

Effect of Structural Parameter on the Performance of Coalescence?Hydrocyclone Oil?Water Separator

ZHENG Guo?xing1,2, ZHAO Li?xin1,2,3, WANG Si?qi1,4, XU Zi?heng1, LIU Dong?xue1

(1. School of Mechanical Science and Engineering, Northeast Petroleum University;

2. Oil Production Engineering Research Institute, Daqing Oilfield Co., Ltd.;

3. Heilongjiang Key Laboratory of Petroleum and Petrochemical Multiphase Treatment and Pollution Prevention;

4. No. 3 Oil Production Plant, Daqing Oilfield Co., Ltd.)

Abstract For purpose of exploring structural parameters influence on the performance of coalescence?cyclone coupled oil?water separator, having the hydraulic coalescence mechanism and cyclone separation theory based, the computational fluid dynamics analysis method adopted, the structural parameters of coalescence?cyclone coupled oil?water separator taken as the research object and the oil?water separation efficiency as the index to optimally design structural parameters of the multi?field coupled oil?water separator was implemented. According to the structural model of coalescence?cyclone coupled oil?water separator with different spiral channel length and coalescence pipe length, numerical simulation was carried out to explore its separation performance under different structural parameters. The results show that, the separation efficiency is the highest when the coalescer spiral channel length L2=100 mm and the coalescence pipe length L3=350 mm. Having different inlet flow rate and split ratio selected to analyze separation performance of the polymer?cyclone coupled oil?water separator under different working conditions and boasting of the optimal structure indicates that, when the inlet flow rate Q is 8 m3/h and the shunt ratio F is 40%, the oil?water separation efficiency reaches the highest value of 93.62%.

Key words oil?water separator, coalescence, hydrocyclone, numerical simulation, structural parameter, optimization

基金项目:黑龙江省博士后科学基金项目(LBH?Z21127)。

作者简介:郑国兴(1980-),高级工程师,从事采油工程相关工作。

通讯作者:赵立新(1972-),教授,从事旋流分离技术的研究,lx_zhao@126.com。

引用本文:郑国兴,赵立新,王思淇,等.结构参数对聚并-旋流耦合油水分离器性能影响[J].化工机械,2023,50(2):205-212.