基于SiC?He的三氯化铝反应炉余热回收装置传热特性研究

田一皓 虞斌 李佳豪 许蕾 王风录

摘 要 针对三氯化铝反应炉内部反应热积累问题,设计了基于SiC?He的新型三氯化铝反应炉余热回收装置。并利用数值模拟方法,对比不同换热管进风口布置方案,上下排管交错进风能显著改善反应炉温度分布不均匀的问题。探究换热管横纵向间距大小对反应炉温度场的影响,确定纵向管间距取值范围为200~300 mm,横向管间距取值范围为250~300 mm。基于正交试验进行分析对比,第1列换热管风速大小对温差影响最大,其次为第3列,第2列换热管风速对温差影响最小。

关键词 三氯化铝反应炉 碳化硅 氦气 数值模拟 正交试验

中图分类号 TQ052.5 文献标识码 A 文章编号 0254?6094(2023)02?0198?07

无水三氯化铝作为一种重要的无机化工原料,在有机化学、农药制造、金属冶炼、食品加工及分析试剂等领域中应用广泛[1]。无水三氯化铝的生产方法主要有铝锭法、铝氧粉法和熔融法,其中将铝锭放入反应炉中加热并通氯气的铝锭法是应用最为广泛的三氯化铝生产工艺,但该工艺较为原始[2,3]。由于生成三氯化铝反应为放热反应,目前相关生产企业亟待解决的问题是三氯化铝反应余热难以移除,余热积累导致反应炉内温度过高,影响反应速率,降低产物的良品率[4,5]。理想三氯化铝反应温度约1 050 K,在此温度下反应生成三氯化铝可达到最佳反应速率,并可获得较高质量的无水三氯化铝产品。

目前,针对此问题的解决方案多为对反应炉外壁面进行冷却降温处理。王拓和虞斌采用数值模拟的方法,设计了一种新型三氯化铝反应器,利用风冷夹套对反应炉进行强制对流散热,解决了依靠自然对流散热的反应炉内部超温的问题[6]。严招春设计了设置在炉体外壁的环形水冷夹套,可有效调节反应热[7]。胡晞设计了向反应炉送风的鼓风机,通过鼓风机向炉体和炉盖送风使其降温冷却,防止炉体温度过高[8]。温显峰等设计了一种可充分利用余热的三氯化铝反应炉,该反应炉在外壁面设置换热管,利用反应炉的高温余热加热换热管内的水,用于生产或其他用途,提高了能源利用率[9]。杨汉功等设计了一种三氯化铝熔化炉恒温冷却装置,在炉底部设置恒温板与多个阵列排列的热管组合的冷却装置,该裝置的温度控制性较强[10]。此类方案只能传导壁面附近的反应余热,对反应炉内部的铝液冷却效果不佳。

针对三氯化铝反应炉内部余热积累问题,目前国内外学者的研究多见于理论设计阶段,缺少实验验证。为解决三氯化铝反应炉余热积累问题,笔者提出了一种基于SiC?He的新型三氯化铝反应炉余热回收装置,并利用数值模拟方法对具体实施方式进行优化设计。针对普通金属换热管材料耐高温性差、铝液易氧化等问题,提出了在反应炉内部放置碳化硅(SiC)换热管,管内通入惰性气体氦气(He)作为载热剂的取热方案。碳化硅是一种新型高效换热器材料[11],具有强度高、导热好及耐热性强等优点,适用于与高温铝液换热[12];氦气具有良好的化学反应惰性,不易与原料反应产生杂质,同时还具有热容大、导热系数高等优点,具有良好的传热性能[13]。

在回收三氯化铝反应余热过程中,氦气可作为性质稳定的循环载热剂,将反应余热取出并加以回收利用,释放余热后的冷氦气再次回流到反应炉中继续取热,形成循环。反应余热可用于干燥原料与产品等工艺,提高能源利用效率,减少能源消耗。上述余热回收工艺为合成三氯化铝反应符合节能减排目标提供重要参考价值[14]。

笔者基于现有的三氯化铝生产工艺的工作条件,建立了三氯化铝反应炉余热回收装置的三维模型,使用Fluent Meshing软件进行网格划分,使用Fluent软件定义边界条件并求解。通过数值模拟实验确定换热管最佳进风口布置方案;研究管排的横向、纵向管间距,以期得到管距大小与温度场分布之间的规律;基于正交试验确定不同列换热管风速对温差的影响大小。

1 数值模拟方法

1.1 物理模型

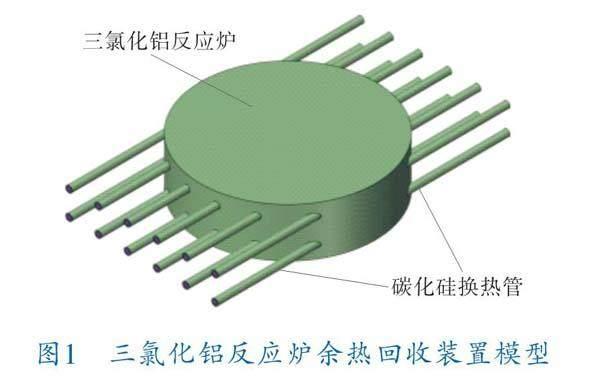

以三氯化铝生产工艺的工作参数作为参考,设计三氯化铝反应炉余热回收装置的几何模型,主要包括反应炉本体、碳化硅管、氦气通道,所建立的几何模型如图1所示。反应炉为圆柱形,高500 mm,直径1 800 mm,碳化硅管内径50 mm,外径70 mm,壁厚10 mm,管长3 000 mm,换热管数量12根。为便于该模型后续的强化传热特性研究,特将换热管的长径比设置为60,以避免入口效应的影响,使管内流动达到充分发展状态。

换热管布置位置如图2所示,管道间中心轴线的纵向距离为250 mm、横向距离为300 mm。上排换热管轴线到炉顶与下排换热管轴线到炉底的距离均为125 mm。左右两端换热管到炉侧面顶点距离均为150 mm。

在对物理模型进行网格划分时,需考虑网格数量对计算成本与计算精度的影响。若网格数量较多,虽然可以保证较高的计算精度,但也会增加计算成本。故对流体域网格尺寸限制为2.5 mm,固体域与反应炉网格尺寸限制为5 mm,模型总网格数为2 835 698。上述网格尺寸可在较低的计算成本下保持计算精度在许用误差范围内。

1.2 数学模型

笔者以反应炉内的平均温度和温度均匀度(即温度最大值与最小值之差,下文简称温差)为研究对象,结合实际情况做如下假设:流体做定常流动;忽略重力影响;管内壁面假设为无滑移壁面条件。根据上述假设,流体流动受物理守恒定律的支配,基本的守恒定律有:质量守恒定律、动量守恒定律、能量守恒定律。对这些守恒定律的数学描述为三大控制方程:连续性方程、动量守恒方程、能量守恒方程。各基本方程形式如下:

式中 c——比热容;

k——流体的传热系数;

p——流体微元体上的压力;

S,S,S——动量守恒方程的广义源项;

S——粘性耗散项;

T——温度;

t——時间;

u——速度矢量;

u、v、w——速度矢量u在x、y、z方向上的分量;

μ——动力粘度;

ρ——密度。

1.3 边界条件设置

入口边界采用velocity?inlet,流体速度给定为10 m/s,温度300 K;出口边界采用pressure?outlet;三氯化铝反应炉外壁面设置为绝热壁面;反应炉整体设置为固定热源,根据现有三氯化铝生产工艺计算,每炉三氯化铝日产量1.5 t,三氯化铝反应摩尔生成焓为584 kJ/mol,考虑三氯化铝产物带走约四分之一生成热,以及加热原料并熔解铝锭的热损耗,设置热源强度为50 kW。

数值模拟计算设置Fluent压力基求解器,Viscous Model选择SST k?ω模型,压力速度耦合采用SIMPLEC算法,压力方程、动量方程、能量方程均采用二阶迎风格式进行离散,各项收敛残差均设置为1×10。

2 数值模拟与结果分析

2.1 换热管进风口布置设计

三氯化铝反应炉余热回收装置每根换热管的进风口可在换热管两端任选其一。此前的数值模拟验证实验设置所有进风口均在换热管同一侧,发现这种进风口布置方案易导致反应炉靠近进风口的一侧温度低,约为1 022 K,靠近出风口的一侧温度高,约为1 059 K。虽然余热回收装置能取出反应余热,降低反应炉整体温度,但进风口布置不合理易导致反应炉整体温差较大,同样对控制三氯化铝产物质量不利。

针对上述问题设计了4种换热管进风口布置方案(图3)——同侧管进风(A)、上下排管交错进风(B)、左右列管交错进风(C)、三角形交叉进风(D),并以反应炉平均温度和温差作为参考,利用数值模拟实验进行对比,探讨最佳的进风口布置方案。图中,蓝色管表示该侧为管道入风侧,红色管表示该侧为管道出风侧。

经数值模拟得到三氯化铝反应炉余热回收装置在预设工况下的温度场分布结果。图4给出了y=250 mm处反应炉中心截面温度分布云图。由图可见,方案A的温度均匀度最差,y=250 mm截面温差可达37 K,大于其他3种方案的截面最大温差,且炉内相对高温区面积也大于其他3种方案。对于B、C、D3种方案,最大温差分别为10、12、10 K,三者温差相近,且相对高温区面积相近。

表1给出了4种方案下反应炉温度数据,A方案的平均温度为1 045.51 K,温差为53.66 K;B方案平均温度为1 047.40 K,温差为29.70 K;C方案平均温度为1 049.06 K,温差为30.10 K;D方案平均温度为1 049.08 K,温差为29.37 K。由此可知B、C、D方案相对A方案可显著降低反应炉温差,最大降幅为45%。这主要是由于采取进风口交错排布后,高、低温区的温度均匀度显著改善。A方案平均温度略低于B、C、D方案,这主要是因为B、C、D方案的进风口交错排布后,入风侧管道的相邻管道是温度较高的出风侧管道,增大了入风侧管道壁面的热流密度,提高了入风侧冷氦气的温度,降低了部分入风侧冷氦气的载热能力。但平均温度的高低仅依靠调整进风流量与进风温度就可以控制,相对而言控制温差是更为复杂的物理问题,因此在管道进风口布置设计时应着重以温差作为主要参考指标,故从控制温差的角度考虑,B、C、D为优选方案。从工作现场布置进风口简易程度考虑,B方案相较于C、D方案更方便工人布置操作。综上考虑,选用B方案为后续的进风口布置设计方案。

2.2 换热管横向、纵向间距设计

换热管的横向、纵向间距示意图如图5所示,其大小对反应炉整体平均温度与温差有同样重要的影响。按照B方案布置换热管进风口,探究换热管纵向管间距d、横向管间距d变化对反应炉温度场分布(平均温度和温差)的影响。以管道间中心轴线的纵向、横向距离分别作为纵向管间距d与横向管间距d,变化幅度为20 mm,d取值范围为80~420 mm,d取值范围为80~340 mm。改变d时d固定为300 mm,改变d时d固定为250 mm。根据工艺要求,炉内需为其他工艺流程预留一定的操作空间,若由于管间距较小而在反应炉内部形成部分没有换热管进行换热的区域,该区域应作为预留空间,暂不考虑添加额外的换热管。

如图6所示,建立将模型对称等分的中心面1、2。在改变横向管间距时,以中心面1为基准对称面;改变横向管间距的同时保证中心面1两侧的换热管以中心面1对称。在改变纵向管间距时,以中心面2为基准对称面;改变纵向管间距的同时保证中心面2两侧的换热管以中心面2对称。

两种管间距对平均温度的影响规律如图7所示,从图7可以看出:改变纵向管间距对反应炉平均温度影响极小,平均温度在1 055~1 060 K之间浮动,主要是由于改变纵向管间距并没有影响换热管与炉内热源的接触面积,也即换热面积不变。而改变横向管间距对反应炉平均温度影响较为显著,平均温度在横向管间距为120 mm处最低,为982 K;在340 mm处最高,为1 106 K。整体趋势为管间距越小,炉内平均温度越低。这主要是由于减小横向管间距的同时增大了换热管的换热面积,增大了总传热量,从而降低了反应炉平均温度。

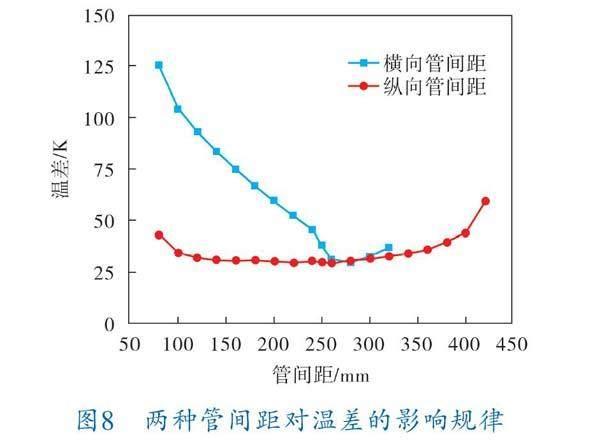

两种管间距对温差的影响规律如图8所示,从图8可以看出:改变纵向管间距对反应炉温差有一定影响,温差在30~40 K之间浮动,尤其是在管间距最大和最小处出现了极值,分别为43、59 K。改变横向管间距对反应炉温差影响较显著,温差在横向管间距为80 mm处最高,为125 K;在280 mm处最低,为29 K。由上述结果可知,过大或过小的管间距都会使温差产生极端值。主要是由于管间距过大或过小均会使炉内换热管排布不均匀,有部分热源由于换热管排布不均匀引起导热热阻较大,降低了炉内部分区域的热通量,形成了局部相对高温区;换热管排布密集的区域由于热通量较大形成了局部相对低温区,导致了反应炉温差较大。

由上述分析结果可知,纵向管间距对反应炉平均温度和温差影响不大,取200~300 mm之间即可。横向管间距越小对降低反应炉平均温度的效果越好,但降低横向管间距的同时也会导致温差过大,综合考量控制平均溫度与温差这两种因素的难易程度,应优先控制温差尽可能小,故横向管间距选取范围为250~300 mm。

2.3 不同列换热管进口风速对温差影响分析

继确定进风方案与换热管间距后,根据实验结论发现经2.1、2.2节设计优化后的反应炉仍存在30 K左右的温差。若想进一步控制温差,可考虑调整不同列换热管的进口风速大小,进而改变管内壁面的对流换热系数,以此调整不同列换热管与附近热源的换热量,达到控制反应炉温差的目的。换热管的进口风速范围调整为9~11 m/s,相比较原进口风速其变化范围为±1 m/s。关于风速调整范围的选定依据,主要是由于在实际工艺过程中,换热量较大的换热管内施加过高的进口风速会使其管内流体换热效率过高,导致其附近的反应炉温度过低,反而对控制反应炉温差不利,在换热量较小的换热管内施加过低的进口风速同理。根据上述已知结论,横向管间距定为300 mm,纵向管间距定为250 mm,采用上下排管交错进风布置进风口,管道编号如图9所示。由于整体模型与边界条件对称分布,所以选取半模型进行研究。

采用正交试验研究不同列换热管进口风速对温差的影响。共设置3个因素,每个因素选取3个水平,试验方案见表2。

若对全部方案进行研究需做27组试验,工作量较大,为了能得到具有代表性的结果并适当减小数值模拟计算量,在27组试验中选取9组试验,并命名为A、B、…、H、I。得到表3中的9种试验方案组合。

按照表3进行多因素试验,结果见表4。表4中K(i=1,2,3)为某一列上i水平对应的试验结果值之和,k=K/3;极差R=max{k}-min{k},极差越大,则对温差影响越大。

分析表4的结果可知,按各因素对应极差大小排序为:第1列风速>第3列风速>第2列风速。第1列换热管风速大小对温差影响最大,为最主要因素,其次为第3列换热管风速,第2列换热管风速对温差影响最小。

3 结论

3.1 对换热管进风口布置进行了设计,考虑到温差较平均温度更难控制,选用上下排管交错进风作为换热管进风口布置方案。

3.2 纵向管间距对平均温度和温差影响不显著,取值范围为200~300 mm。横向管间距与平均温度成正比,与温差成反比,取值范围为250~300 mm时综合效果最好。

3.3 经正交试验分析可知,第1列换热管风速大小对温差影响最大,为最主要因素,其次为第3列换热管风速,第2列换热管风速对温差影响最小。

参 考 文 献

[1] 周新.三氯化铝促进的有机反应研究及应用发展[J].化工管理,2020(24):118-119.

[2] 李昌林,周云峰,柴登鹏,等.无水三氯化铝的制备方法及研究进展[J].材料导报,2017,31(S1):105-107.

[3] 潘英曙.无水三氯化铝生产装置优化改进[J].中国氯碱,2021(1):25-26.

[4] 闫曙光,石瑞文.工业无水三氯化铝的制备及其产品质量的控制[J].内蒙古石油化工,2007(3):54-55.

[5] 屠仁华.工业无水三氯化铝生产中产品的颜色变化及控制的研究[J].化工时刊,2004(5):59-60.

[6] 王拓,虞斌.基于FLUENT的新型三氯化铝反应器散热特性研究[J].轻工机械,2016,34(5):34-38.

[7] 严招春.一种三氯化铝合成反应炉:CN205419802U[P].2016-08-03.

[8] 胡晞.一种三氯化铝生产装置:CN209322485U[P].2019-08-30.

[9] 温显峰,王金华,李金辉,等.一种余热可充分利用的三氯化铝反应炉:CN214399839U[P].2021-10-15.

[10] 杨汉功,赵小杰,徐海祥.一种三氯化铝熔化炉恒温冷却装置:CN208026050U[P].2018-10-30.

[11] 王晓波,王峰,贺智勇,等.高导热碳化硅陶瓷的研究进展[J].机械工程材料,2021,45(9):8-12.

[12] 方书起,祝春进,吴勇,等.强化传热技术与新型高效换热器研究进展[J].化工机械,2004,31(4):249-253.

[13] 席文宣,蔡军,淮秀兰.ADS二回路铅铋合金-氦气换热器传热特性研究[J].工程热物理学报,2019,40(9):2094-2101.

[14] 吴倩倩,董金善,胡国呈.余热回收器换热管与管板胀接过程残余接触应力及密封性能研究[J].化工机械,2021,48(2):229-235;301.

(收稿日期:2022-04-26,修回日期:2023-03-15)

Research on Heat Transfer Characteristics of Waste Heat Recovery Unit of Aluminum Trichloride Reactor Based on SiC?He

TIAN Yi?hao, YU Bin, LI Jia?hao, XU Lei, WANG Feng?lu

(School of Mechanical and Power Engineering, Nanjing Tech University)

Abstract Aiming at reaction heat accumulation in the reactor, a SiC?He?based new waste heat recovery device for the aluminum trichloride reactor was designed, including having the numerical simulation method used to compare the different arrangement schemes of the inlet of heat exchange tubes, and the staggered inlet of upper and lower tubes adopted to significantly improve the uneven temperature distribution of the reactor; having the influence of the transverse and longitudinal spacing of heat exchange tubes on the temperature field of the reactor investigated, and the value range of the longitudinal tube spacing determined to be 200?300 mm, as well as the value range of the transverse tube spacing to be 250?300 mm. The analysis and comparison of orthogonal test show that, the wind speed in the first column of heat exchanger tube has the greatest influence on temperature difference, followed by the third column ones, and the wind speed in the second column ones has the least influence on temperature difference.

Key words aluminium trichloride reactor, silicon carbide, helium, numerical simulation, orthogonal test

作者简介:田一皓(1996-),硕士研究生,从事新型高效传热传质设备的研究,tianyihao_96@qq.com。

引用本文:田一皓,虞斌,李佳豪,等.基于SiC?He的三氯化铝反应炉余热回收装置传热特性研究[J].化工机械,2023,50(2):198-204.