基于“海洋石油301”船的智能化船岸一体数据管理

斯园园

(中海油能源发展股份有限公司采油服务分公司,天津 300452)

为降低企业大型装备运营成本和设备运行风险[1],提高设备运营效率,以“海洋石油301”船为基础,收集全船不同专业不同设备的状态信息,对船舶及关键设备运行状态进行预测,开展智能化船岸一体数据管理实践,使“海洋石油301”船智能化船岸一体数据管理平台集科学性、先进性、互动性于一体,提高操作性、交互性和智能性。

1 总体架构

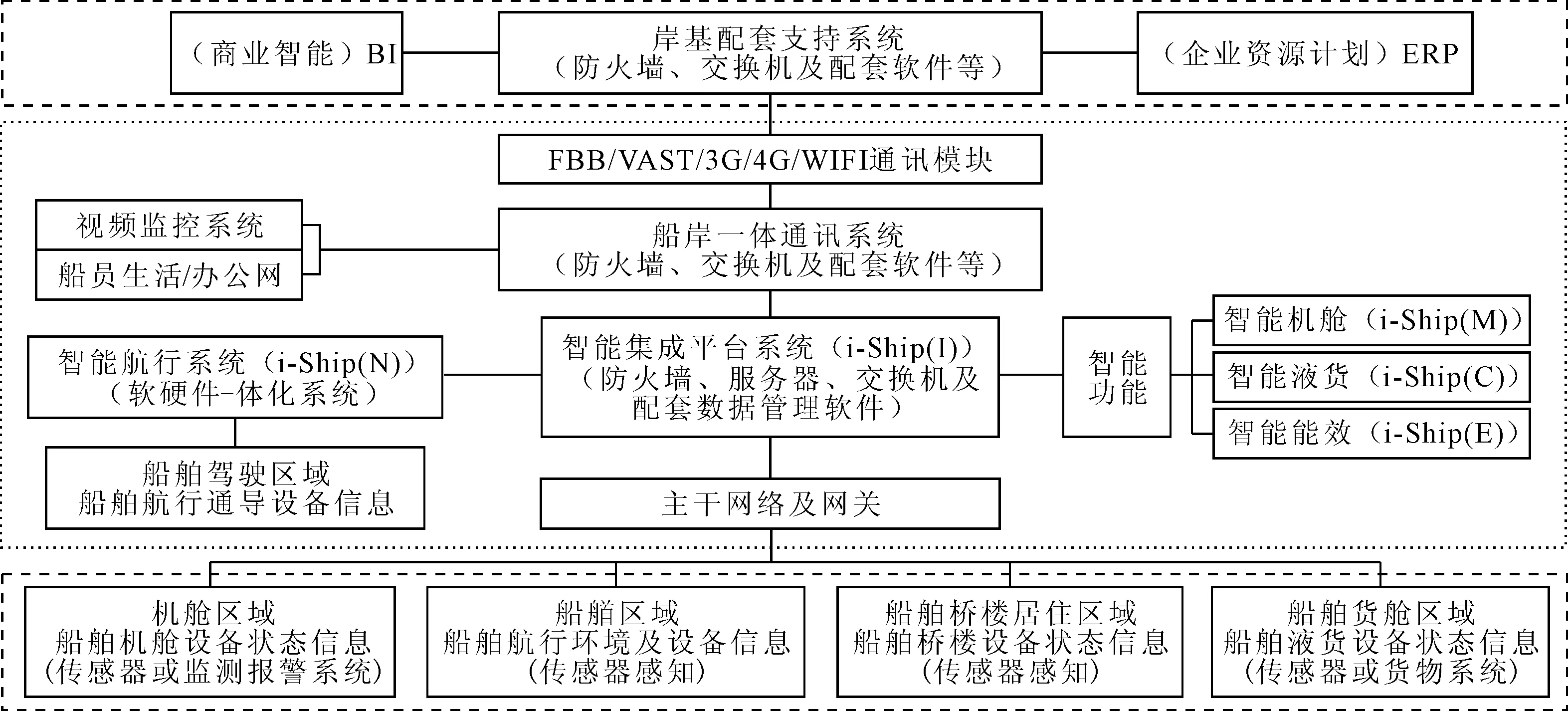

“海洋石油301”智能化船岸一体数据管理系统采用的是‘平台+应用’模式。智能集成平台系统基于统一的网络平台、数据分发平台、导航平台构建而成,旨在实现船舶数据层面集成、应用层面集成以及操作界面集成。智能化船岸一体数据管理平台传输的数据具有轻量化处理和压缩功能,具备安全防御、数据机密处理及防止网络攻击功能。“海洋石油301”智能化船岸一体数据管理系统主要应用于机舱数据、艏部区域、居住区域和货舱区域,总体架构见图1。

图1 “海洋石油301”智能化船岸一体数据管理系统总体架构

2 平台特点

设计采用万兆以太网技术和先进的网络结构,系统软件架构见图2,平台特点如下。

图2 “海洋石油301”智能化船岸一体数据管理系统软件架构

1)高带宽/高性能。核心设备采用高性能交换机和防火墙,通过万兆以太网技术,实现网络设备的高交换性能,保障数据传送的高稳定状态。

2)高性能第三层交换。核心交换机自身具有高性能的交换容量,第三层数据包的转发能力,为集成平台提供强大的理由能力。

3)高可扩展性。首先在网络设备层面,通过核心交换机高容量的功能实现接口密度的更高需求,其次,通过堆叠技术接入交换机,不仅实现了更高的端口密度,还提供了更大的数据交换容量。

4)多媒体数据支持。网络系统作为该管理系统重要组成部分,在具备QoS能力的同时支持对组播数据,实现可获知网络应用的功能。

3 实现功能

3.1 数据集成

数据集成通过传感装置实现,即传感器、控制器、信息收集装置和数据收集装置测量数据,以获取数据、定义数据要求,包括对其含义、数量定义、数据质量、传输和处理方式等方面的要求,从而实现数据的可追溯性[2]。通过采集全船不同接口、不同通信协议信号(主要有RS485、CAN、开关量、Modbus、模拟量等)进行汇总,转换成统一的标准网络接口和通信协议信号。

数据集成需要以构建全船统一的网络架构为基础。“海洋石油301”智能化船岸一体数据管理系统硬件架构完整,建立了全船统一的通信网络,负责智能化船岸一体数据系统的接入及设备管理,为智能应用提供硬件资源,见图3。

实现全船信息的融合,形成基于管理、控制流程的,基于主题的、整体的、相对固定的、反映发展变迁的信息集合。通过加密和权限设置等方式,实现安全保存采集信息,在此基础上开展有效分析,最终保证数据的准确度和有效性。

3.2 应用集成

通过功能模块设计和设置,实现自动推送所需船舶原始数据,同时将智能应用推送的业务数据进行客观和直观的展示。通过应用集成,该系统可实现进行订制模式下的综合服务应用。目前,通过数据挖掘已开展的实践应用主要包括故障解析、预报预警、辅助决策等方面[3]。

你不知道我在故纸堆中所做的工作是什么,它的目的何在,因为你跟我的时候,我的工作才刚开始……从青岛时代起,经过了十几年,到现在,我的“文章”才渐渐上题了。[2]380

3.3 界面集成

在良好的人机交互的信息呈现模型下,利用历史数据的累积与数据分析,给出数据挖掘结论,并通过良好的界面与表达形式显示故障原因、利用大数据分析趋势进行预测预警。该系统配备了统一的导航平台界面,根据功能模块划分成不同的应用界面。从横向和纵向维度对于系统进行安全管理,采用管理员账户管理、使用者权限划分和系统智能报警的方式实现。

3.4 系统冗余

为保证系统冗余的稳定性,采用了船电+UPS双路冗余供电模式。该设计方案中,当出现船电失电状态时将自动切换UPS供电模式,提供不少于30 min供电。同时,通过优化集成平台软件冗余架构设计,即使出现单台服务器故障的情况,也可保证系统正常运行状态。

3.5 船岸通信

在船端数据传送至岸基数据中心过程中,采用轻量化模块和数据加密模块,保证数据的有效性。在轻量化模块设计中,实现了根据不同信号传输需求,自动选择不同轻量化算法对压缩数据。该系统支持ms级压缩延时,针对5 min传输频率下结构化数据,平均压缩率不超过2%。

3.6 安全防护

通过合理的边界安全和终端安全防护方案部署,设置访问权限管控,采用身份鉴别手段,确保平台上采集到的数据安全性。同时,可以通过备份的路径权限控制备份数据,并采用密码保存等方法保证安全性。运维管理界面采用一键模式,操作简洁明了。

3.7 岸基数据中心

对接收到的船端发回数据,通过解密、解压和还原三个步骤后,将数据保存到数据库。通过对数据进行分析和评估,为岸基数字化三维可视化平台提供实时和历史数据接口,实现船-岸视频传输链路。

4 应用示范

2020年8月15日至2020年10月13日,海洋石油301船从洋浦港至防城港共9个航次。“海洋石油301”智能化船岸一体数据管理系统可进行货舱数据、机舱数据以及航次数据分析。通过测点采集相关航行数据,主要包括舱内上中下温度,舱内压力,液位以及罐体表面温度等,开展货舱绝缘分析、货舱压力与液位上升分析、航行过程压力与货损控制分析、货物BOG低热值与组分分析、航速分析等。

4.1 货舱绝缘分析

通过比较同液位高度下,罐体外表面温度与罐内货物温度,得到内外传热的温度差。罐体表面温度测量点有两处,一是钢制罐体表面,二是绝缘层内。该处的温度受到以下两方面的影响:罐子内部同液位高度下的温度和罐子外部相邻外部环境的温度。在外界环境温度一定的情况下,除去温度传感器数值不准等问题,假设钢制罐体材料,厚度均匀,传感器数值准确,钢制罐体的隔热效果相较于绝缘层忽略不计。则钢制罐体内外温差可定性的反应该位置外界通过绝缘层传入热的多少以及影响LNG气化的程度。货罐上部舱壁温度与舱内温度差见图4。

图4 货罐上部舱壁温度与舱内温度差

对比8个罐体顶部的内外温度差,发现1号和2号货舱右舷顶部内外温度差较大,这两处的外界传入热较多,推测这两处有热源或者绝缘效果差。

4.2 货舱压力与液位上升分析

在货运航次过程中,货罐压力上升出现在以下四种工况:已装卸货物行驶,装货停靠,不装卸货物(少量残存)航行,未装货(少量残存)停靠[4]。其中,安全阀设定4.5 bar(绝对值),货罐容积不超过98.5%。通过所收集的装卸货物飞行状态累计资料,通过统计分析可以得出装卸货物飞行状态稳定平衡的两个主要参数:罐内气压上升的一般速度为2.95 mbar/h(最高可达4.54 mbar/h),而重量百分比增加的一般速度则为百分之零点零零五以下。根据已采集的数据分析,开展稳定航行货罐内部压力和液体体积预测。

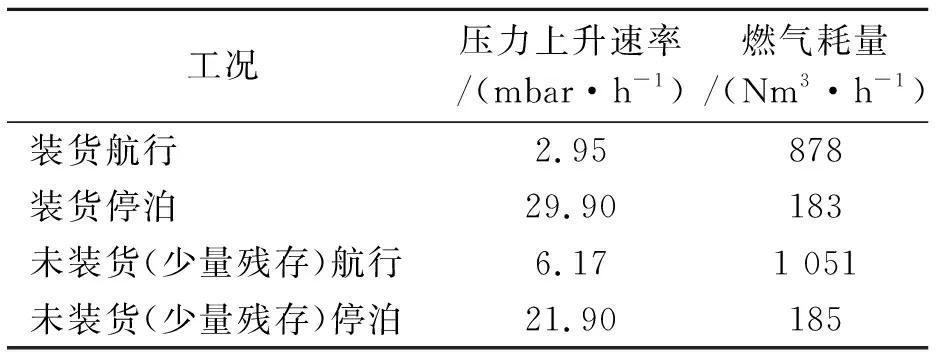

根据采集不同工况下压力和燃气消耗数据,通过比对分析得出四种工况下燃气模式各工况的压力上升情况见表1。

表1 四种工况下燃气模式各工况的压力上升情况

4.3 航行过程压力与货损控制分析

通过采集2020年9月至11月采集到的6航次燃气耗量导致的货损统计,可以看到由于船舶停止时,燃气消耗减少,压力急剧上升。故而在到达港未准备好接货或由于天气原因,不具备靠岸条件时,船舶会保持在外绕行,货损可观。极端情况甚至会有100立方LNG的货损。2020年9月至11月期间,6航次货损范围在30 m3到100 m3区间。根据采集到的货损统计数据,可以发现装货前以及装货过程中的回气速度与回气量与装货速率与manifold的温度压力有关。装货运输过程中为了控制货舱压力,增加航行路程导致的燃气消耗。卸货过程中,为了防止货罐负压,强制蒸发增加的BOG。回程等待期间未装货过程中,由于货罐压力上升过快,导致的安全阀释放。

通过分析船停未装货(少量残存)航行数据,发现回程等待装货时间过长,常有压力超压释放的情况。在空舱残余较多的情况下,压力上升情况可以得到明显缓解,二者呈现一定的相关性。

4.4 货物BOG低热值与组分分析

BOG的主要成分是沸点较低的氮气和甲烷,这是开展BOG低热值与组分分析的前提条件和依据。氮气虽然在整个LNG的组分比例较少,但由于沸点低,在BOG的占比较大,氮气的组分会极大的影响BOG的热值。对于本船,由于装货地点固定,组分大体相同,故燃气热值偏差不大。

4.5 航速分析

“海洋石油301”的船体性能非常好,同一转速下失速最小的工况点与试航时的基准线。由于本船的洋浦港—防城港航线水深多为20 m,有比较明显的潜水效应,失速可达0.5 kn。也就是说本船实际性能可以比现在再快0.5 kn。由此就航速上不去的现象,确定排除船体性能的问题,可从机械部分或其他部分开展分析排查。

5 结论

“海洋石油301”智能化船岸一体数据管理整合了智能航运和大数据领域前沿技术,对船舶能耗、物流规律、装卸变化等关键数据开展针对性分析,完成了如下开发。

1)实现了船基视频压缩回传功能,为实现岸基进行数字化双胞胎构建、关键设备故障预警分析、BOG测算预测等高效的船岸数据连接奠定了基础。

2)加强了与岸基数据交互的基础,分阶段开发了船舶机电设备故障诊断、货舱状态监测及货损分析等核心技术。

3)构建了LNG船舶虚拟场景,训练应急反应能力,提供高沉浸感的虚拟展示和体验。