烟草供料成条机导轨滑块结构离散化滞后控制研究

张红亮

(河北白沙烟草有限责任公司 保定卷烟厂,河北 保定 074200)

0 引言

烟草供料成条机的功能是将团结在一起、杂乱无章的烟丝进行松散化处理,去除烟草中金属颗粒、有机杂质、烟草梗以及过短烟丝,将层层筛选好烟丝划分为规定重量的烟丝束,按照标准规格扭卷为烟支,再经过包装销售供消费者使用。烟支是否能够被市场接受取决于消费者满意程度,而满意度被烟支质量优劣左右,去除烟草本身质量偏差,影响烟支质量最重要的因素就是烟草供料成条步骤。如果烟丝长度参差不齐,到达规定重量烟丝束形成烟支会不够均衡蓬松,口感很差,还极易发生爆口,烟支质量差[1]。

机械制造程度是衡量任意领域的制造业整体水平和能力的重要标志,为提高烟草行业在国际的竞争实力,优化生产效率和烟支质量,本文创新性地对烟草供料成条机结构进行优化,提出烟草供料成条机导轨滑块结构离散化滞后控制技术。基于导轨滑块结构的烟草供料成条机离散化滞后控制技术。导轨滑块结构的集流过程会产生一定的阻尼,能够保证烟草在进行松散化过程中的稳定,避免烟支被抛洒出流水线,杜绝浪费。设计离散化滞后控制算法,通过放大卷制前烟丝束瞬时质量信号,精准控制烟束修剪位置,改善烟草供料成条机控制过程的滞后问题,最后利用离散化PID技术控制内部机械振动和外界环境干扰,平衡不同种类烟丝束的密度,实现导轨滑块结构离散化滞后控制。

1 烟草供料成条机导轨滑块结构改进设计

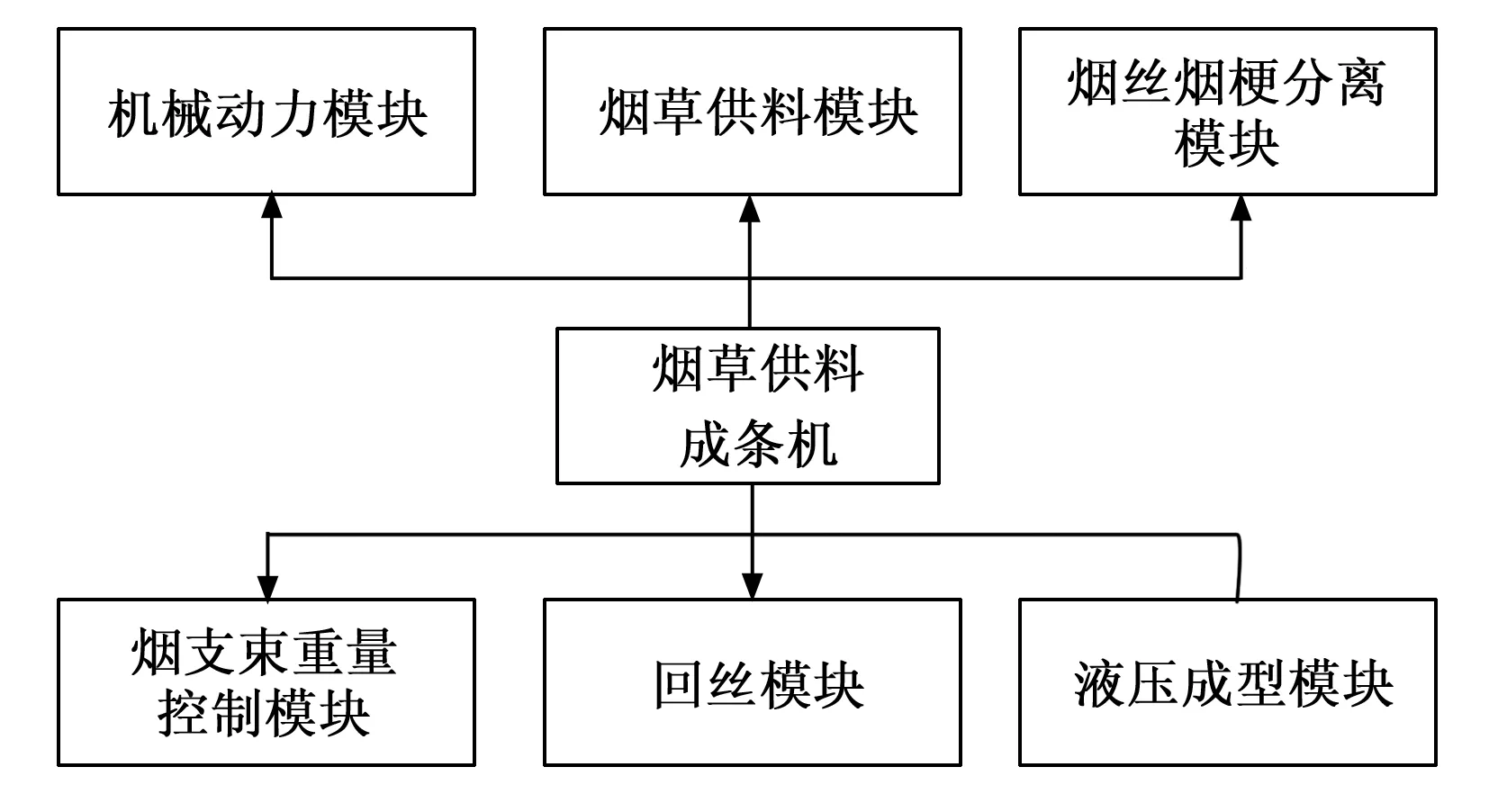

烟草供料成条机是现代计算机与机械制造业结合产物,是高稳定性和高效率的自动卷烟设备,主要模块有:机械动力模块、烟草供给模块,烟丝烟梗分离模块、烟支束重量控制模块、回丝模块,液压成型模块。烟草供料成条机的组成如图1所示。

图1 烟草供料成条机的导轨滑块结构

现阶段的供料成条机都已经形成了相对完善的体系,结构较为统一[2],但是各国产机型的烟丝松散程度和烟丝束均匀程度都远远达不到国际标准。为此本文拆分烟草供料成条机结构,深入研究,分析导轨滑块结构在其中的应用价值和流程[3],为实现优化成条机系统模块提供真实数据,使出产效率和质量达到国际标准。安装在烟草供料成条机的导轨滑块结构如图2所示。

图2 烟草供料成条机的导轨滑块结构

如图2所示,导轨滑块主要由两条导轨、一个滑块和钢丝连接构成,在成条机机械动态力作用下,导轨滑块的集流会具有一定的弹性[4],其振动产生的阻尼能够降低成条机在烟丝烟梗分离时的共振幅度[5-7],提高集流烟丝重量精度。该结构解决了由于传动带传输导致烟丝容易断折的问题,先简单地将烟丝团进行初步松散,随后借助于导轨滑块装置将烟丝按照箭头指示方向输入集流管道中[8],分散的烟丝在垂直向上气流的作用下,重的烟梗、金属碎屑等会被沉淀于下方,优质且较长的烟丝有足够体积被气流输送至上方,同时,集流管道是由具有大量密集网孔的不锈钢板构成,还能进一步去除传统成条机难以去除的灰尘和细碎烟丝,使香烟的口感更加醇厚和优质。

导轨滑块结构技术原理如下:个体在固定空间内气流中进行自由运动,气流速度为v,假设能够静止在气流中,那么该个体的加速度α表示为:

(1)

(2)

进一步求出粒子悬浮速度v0,若R=G,那么:

(3)

可求得:

(4)

烟草的漂浮系数Kq的悬浮速度v0可通过烟草种类和配比进行调节,由于烟丝、烟梗、金属微粒、其他有机杂质的质量、形状等特征不同,个体的漂浮性能也不一致,在基于导轨滑块结构中面对的空气阻力也不同,所以利用导轨滑块结构能够将烟丝和杂质很好地分离出来[9-11]。

2 导轨滑块结构离散化滞后控制算法设计

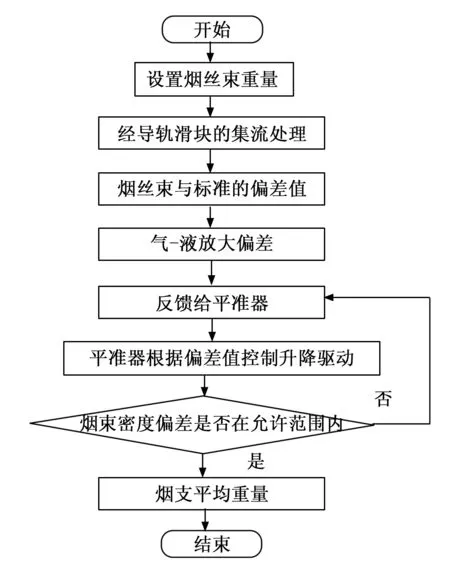

经过导轨滑块结构处理后的烟丝束,烟丝重量和体积仍不够均衡,直接成型为卷,一支烟不同位置的松紧程度各不相同,在燃烧过程中非常容易发生爆口事故,影响吸烟者口感;且不同烟支间的尺寸偏差过大,不利于计量和售卖。为了平衡烟束重量,本文将离散化滞后控制算法分为检测-控制-平衡三步骤,通过气-液放大重量装置,凭借放大卷制前烟丝束瞬时质量信号,控制平准器进行气-电升降,改变修剪位置,平衡每一支烟的烟丝束密度。烟丝束密度控制流程如图3所示。

图3 烟丝束密度控制

2.1 基于超声波传感器的卷制前烟丝束瞬时质量信号采集

为了精确采集到卷制前烟丝束瞬时质量信号,需要利用超声波传感器采集原始烟丝束瞬时质量信号,并对烟丝束瞬时质量信号进行去噪处理。

超声测距技术是一种方向性好、测量精度高、可靠性高、抗干扰性好的非接触式测量技术、具有能够实时连续测量物体物理距离的优点。它是一种非接触式测量技术,不会受到烟丝的表面性质及粉尘的影响,尤其适用于在阴暗、多灰、高湿度环境下生产的制丝现场。采用多个超声波传感器感知导轨滑块结构烟丝束瞬时质量信号,因为导轨滑块结构的烟丝束瞬时质量信号数据量较大,因此选用非线性阈值方法对信号去噪,该方法的优点是操作简单且计算量较小,可以保证信号中的噪声被清理干净。首先小波分解烟丝束瞬时质量信号,根据分层对应系数选取合适的软硬阈值进行处理,这样的优点是可避免因噪声排除对信号的影响,最终在系数的协助下对信号进行逆变换并完成信号的重构序列。

将超声波传感器在输送带上方垂直安装,通过超声探测器将一束超声脉冲信号发送至输送带上的烟丝,通过与烟丝表面相接触,并将此过程所经过的时间和已知的超声传输速率相组合,得出测量的烟草的长度再将信号反射回去,利用探测器接收信号。通过超声波传感器采集到带有噪声的烟丝束瞬时质量信号为x(k):

(5)

式中,N为超声波传感器数量,Fj为一束超声脉冲信号与烟丝束瞬时接触的回弹信号。

选取烟丝束瞬时质量信号适合的去噪小波基函数,首先小波分解原始烟丝束瞬时质量信号,提取出烟丝束瞬时质量信号对应的尺度与细节系数,则烟丝束瞬时质量信号小波分解的表达式为:

(6)

式中,aj,k为小波分解的尺度系数,dj,k为小波分解的细节系数,h、g为滤波器,j为小波分解层数,k为离散点采样点数,n为离散点全部数量。

经过阈值处理的细节系数可以留下真实有效的细节系数,将烟丝束瞬时质量信号中因噪声出现的假性信号排除,阈值处理方法包含硬阈值和软阈值函数法,其中硬阈值函数法的表达式为:

(7)

式中,W(dj,k)为阈值处理后的小波细节系数。

软阈值函数表达式为:

(8)

式中,sgn为符号函数,λ为最合理的阈值。

经过软阈值函数对小波系数进行收缩处理后,即可重构出较光滑性的信号,根据信号的属性选取合适的阈值函数进行处理。

大部分信号去噪需要预知信号以及噪声相关的先验知识作为依据支撑,但实际计算过程中,因先验知识提取较为困难,导致去噪性能下降,因此选用GCV准则用于选取软硬阈值,在该准则下不需要再提取先验知识即可得到理想的去噪结果,其中GCV的函数表达式为:

(9)

逆变换阈值处理后的小波系数,即可重构去噪后的烟丝束瞬时质量信号,得到干净的且无限接近于原始信号的烟丝束瞬时质量信号,其中小波重构的计算公式为:

(10)

根据上式即可得出去噪后的导轨滑块结构烟丝束瞬时质量信号。

2.2 基于平准器改变修剪位置

通过气-液放大重量装置,计算放大后的卷制前烟丝束瞬时质量信号为:

(11)

式中,x*(k)为放大处理后的信号,χ表示气-液放大重量装置计算系数,x(k)0为采集到的原始信号最大值。

控制平准器进行气-电升降,改变修剪位置,平衡每一支烟的烟丝束密度,方程为:

(12)

式中,dt为烟丝修剪长度,xt为修剪次数,o表示最优修剪位置。

2.3 基于PID技术的导轨滑块结构离散化滞后控制

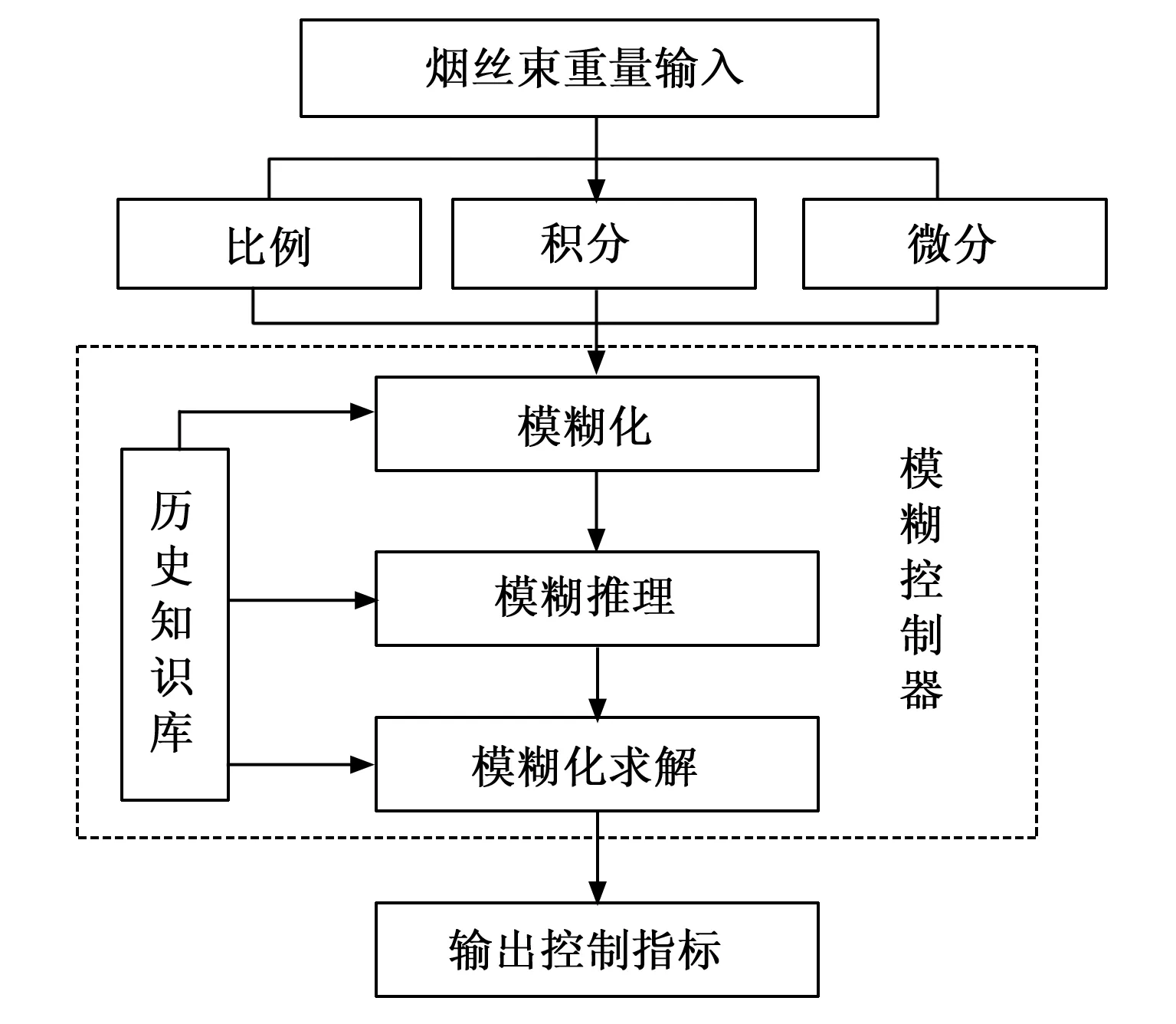

离散化滞后控制作为烟草供料成条机的前反馈系统,烟丝束重量偏差处在一定范围内能够正常卷制,烟支产出量高控制系统经多次运算难免出现逻辑混沌,为优化系统细微偏差,本文使用PID(比例-积分-微分控制)完成技术实现离散化滞后控制[12-14]。其中比例用于描述供料成条机历史数据,积分用于描述现成条机阶段运行,去除稳态误差,微分用于在进行预判的同时调整控制量[15],通过对成条机运行系统的3种状态进行评估和判断,从而实现了导轨滑块结构滞后输送自动化控制。

PID是线性组合控制技术,通过对烟丝束偏差Δxt进行比例-积分-微分运算,实现烟草供料成条机对烟丝束密度的离散化控制。

输入值和输出值间关系如下:

(13)

式中,Kp表示比例系数,Ti表示对烟丝束偏差Δxt进行积分处理的值,u(t)为控制策略,Ki表示积分系数,Td表示对烟丝束偏差Δxt进行微分处理的值,Kd表示微分系数,且Kd=KpTd。

考虑到实际烟草供料成条机工作过程会受到太多内部机械振动和外界环境干扰[16],系统的确定性和线性特征模糊,直接使用线性PID技术的控制效果极差,难以满足正常需求,为此将模糊控制理论和PID结合,实现烟草供料成条机离散化控制[17-19]。离散化模糊PID控制流程如图4所示。

图4 离散化模糊PID控制流程

模糊控制器的传递函数形式为:

(14)

其中:Us表示模糊化输入值和输出值的关系,Es表示模糊控制误差,s表示被控制主体。

通过离散化模糊PID控制,实现对烟丝束重量偏差的微小控制,具体步骤为:

(15)

步骤2:确定模糊PID控制策略。将公式(15)中烟丝束偏差偏差输入到模糊规则中,得到烟丝束偏差补偿模糊子集[20-22]。利用PID控制算法,以烟丝束偏差补偿模糊子集、烟丝束偏差偏差模糊量作为输入量,计算控制策略:

(16)

式中,u(t)表示烟草供料成条机导轨滑块结构模糊PID控制策略,K表示模糊PID控制器参数,e(t)表示PID控制器输入量,即烟丝束偏差补偿模糊子集,δ、Td分别表示积分时间常数、微分时间常数,正常情况积分时间常数取值范围为0~1,微分时间常数取值范围为0.5~1.5[23-25]。

步骤3:烟丝束偏差控制。根据实际情况对PID控制器参数设定,将u(t)代入公式(13),对烟丝束偏差补偿处理,实现烟丝束偏差的离散化模糊PID控制,解决了控制过程的滞后问题。

3 实验测试与结果分析

3.1 实验参数设置

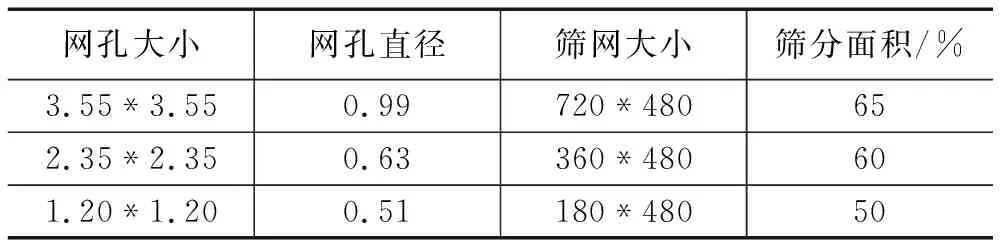

为验证所提技术实际应用的效果,进行技术性能测试。烟丝结构和长短是影响烟草供料成条的关键因数,为此,本文将设计的机器与控制算法下处理好烟丝束再次经过三层筛网进行振动分离,以整丝率和碎丝率作为评价指标,明确控制技术处理的烟草质量。烟草原料和烟支规格如表1所示,筛网规格如表2所示。且安装在振动分离器上的筛网满足GB/T5330.2规定。分别为表1烟草原料和烟支规格、表2筛网规格。

表1 烟草原料和烟支规格

表2 筛网规格

3.2 机器性能分析

本文选取超声波传感器型号为PS-400超声波纠偏传感器,其利用高频超声波直线传播的原理,能够检测到卷烟丝束边缘位置,且不受材料透明度的影响。将基于超声波传感器的卷烟高度监控系统安装在带式输送机上,并通过设置在带式输送机上的速度编码器,对其进行跟踪,并将其输出到控制系统中。最终由控制器对烟丝的运动高度和输送带的转速进行拟合,将超声传感器安装高度、输送带上烟丝宽度、不同等级烟丝的浓度等因素综合考虑,对通过各个监测点的带式输送机上的烟束的高度和传送带的转速进行了实时的测量,利用网络传输装置将烟丝的瞬时流量进行实时显示,并将其传递给主机,从而实现烟丝的瞬时质量信号可视化显示、储存及共享。

为测试用本文方法改造烟草供料成条机导轨滑块结构离散化滞后控制的效果,采用本文方法对机器进行改进后,获取控制信号特征结果,查看延迟情况,由于篇幅限制,仅随机呈现一种控制信号和正常信号,用图5描述。

图5 机器改造前后控制信号情况

分析图5可知,本文方法下的机器工作情况良好,对其进行结构改造后,能够可靠获取控制信号信息,并且,清晰呈现不同控制信号结果,为控制过程提供可靠的多态数据依据。并且,本文方法的一阶延迟得到了较好的缓冲,信号分布均匀,能够有效改善烟草供料成条机在控制过程中的延迟滞后问题。分析其原因可知,本文设计的离散化滞后控制算法,能够通过气-液信息放大重量装置,放大卷制前烟丝束瞬时质量信号,再利用精准控制平准器进行气-电升降改变修剪位置,有效改善了烟草供料成条机导轨滑块结构控制滞后的问题。

3.3 应用测试实验指标

1)整丝率:

(17)

其中:TZ表示整丝率,ma、mb表示在a、b筛网上得到的烟丝重量,M表示经过控制技术处理后烟草总重量,二者单位都是g。

2)碎丝率:

(18)

其中:TS表示碎丝率,mc表示在c筛网上得到的烟丝重量,单位是g。

3.4 实验过程和结果分析

将技术控制下4种不同配比原材料,整丝率和碎丝率和人工分离得到的结果对比,如图6所示,人工分离结果为设定的理想输送控制结果,再对比成品的整丝率和碎丝率,图7所示,成品烟支烟丝指标通过剥离烟纸获得。

图6 原材料整丝率和碎丝率对比

图7 成品烟支整丝率和碎丝率对比

由于烟草内还存在其他杂质,所以整丝率和碎丝率相加结果不为1。分析图6、图7结果可知,原材料、成品烟支经所提控制技术和人工分离结果的整丝率和碎丝率值相差较小,所提控制技术下数值相对高。分析器原因在于,在松散化处理过程中,部分碎丝一直游离于烟草上方,没有接触过下方筛网进而掉落。值得注意的是,在期望中成品烟支的整丝率和碎丝率应该和人工分离结果更加贴近,但是从图6中观察,二者碎丝量都提高了。

为此分别统计原材料和成品烟支碎丝长度,如图8所示。

图8中能够看出,原材料和成品烟支碎丝长度均处于0.8~1.4 mm之间,没有过大差别,但是这部分烟丝应该在烟丝松散化阶段被剔除。为此,本文进行多次实验后发现,在烟丝成束过程中,为保证烟丝束密度,平衡器通过放大的信号进行上下调节切割器,在切割烟丝过程中,切割器将长烟丝分为短烟丝,短烟丝变成碎丝,提升了碎丝率。

为进一步分析技术优劣,计算所提技术控制下碎丝率和空头率、烟支质量的关系,如图9所示,用户能接受的空头率为1.5%~2.0%内。

图9 碎丝率和空头率、烟支质量的关系

通过图9能够看出,在技术控制下碎丝率的范围在0.04~0.08之间,图8中的空头率在1.57~1.68间,烟支质量在0.828~0.865 g间,都满足烟草供料成条要求,证明技术能够很好地实现烟草供料成条的离散化滞后控制。分析其原因可得,所提方法利用离散化模糊PID技术,根据模糊度推断获取模糊度的集合,模糊化外界环境干扰以及内部机械振动,实现导轨滑块结构离散化滞后控制,准确控制碎丝率和空头率满足烟草供料成条要求,提升了烟支质量。

所提方法有效解决了烟草供料成条机控制过程的延迟滞后问题,可同时满足不同种类烟草供料的成条需求,提升了烟草供料成条机卷制烟支质量。

4 结束语

为降低烟支空头率,提升用户的使用感,本文设计烟草供料成条机导轨滑块结构的离散化滞后控制技术,利用导轨滑块结构烟草供料成条机控制稳定性,并放大瞬时烟丝束密度信号值,通过平准器控制切割器,实时调整切割位置,减少控制滞后情况,最后将模糊控制与PID技术结合,利用比例-积分-微分动态调整输送物料量和速度,实现离散化滞后控制。实验结果表明,所提技术的碎丝率和空头率均满足烟草供料成条要求,能够提高烟支质量,减少烟支不同位置烟丝松紧程度不一问题。