基于传递力的低频路噪研究与控制

张志达 谢然 毛华兵

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

1 前言

NVH 性能是反映汽车品质的重要指标。近年来,汽车NVH 性能控制技术发展迅速,汽车整体舒适性得到了大幅提升。但是路噪问题一直存在,尤其是路面激励产生的低频压耳噪声,会使人疲劳和烦躁,严重时会影响乘员身心健康。

目前,针对路面激励导致的低频压耳噪声,大多开展传递路径分析[1-2],主要通过控制车身模态及面板响应[3-4]来降低压耳噪声,没有解释载荷对低频压耳噪声的影响。本文在明确低频压耳噪声产生机理的基础上,基于传递力特性研究悬架激励力控制方法,通过整车仿真分析判断噪声主要传递路径,并通过改善底盘悬架载荷,改善低频压耳噪声问题,最后通过实车试验验证该方法的有效性。

2 路面激励低频压耳噪声产生机理

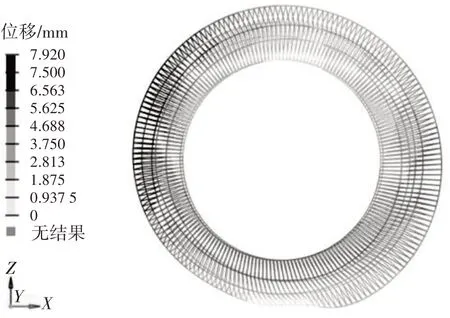

整车路面激励导致的低频压耳感是路面随机激励经底盘件(轮胎、悬架)传递到车身过程中,悬架模态与车身钣金件模态或后背门模态耦合产生的[5],主要频率为20~50 Hz,传递原理如图1所示。激励源是轮胎,轮胎在路面上行驶时,受到路面纵向(X向)激励,绕轮心旋转模态被激励,如图2所示。

图1 低频压耳声传递机理

图2 轮胎旋转模态示意

3 工作载荷识别理论

动刚度法载荷识别模型如图3 所示,该模型描述了底盘(源)和车身(响应)2 个独立子系统,底盘和车身间用衬套连接。其中:节点1 和节点2为底盘内部节点,节点3 和节点4 为车身内部节点;为在底盘子系统上施加的外力分别为子系统之间的相互作用力;分别为子系统之间施加的力产生的位移响应;为车内目标点声压级(Sound Pressure Level,SPL)响应。

图3 动刚度法载荷识别模型

根据图3中子系统传递特性可得:

根据平衡条件可得:

对于结构噪声,工作载荷的获取方法有直接法、动刚度法和矩阵求逆法。直接法需要安装力传感器,实际应用较少。动刚度法是利用弹性元件动刚度计算载荷的一种方法。工作载荷受力可以利用弹性元件动刚度与位移相乘得到[6],可表示为:

式中,K为衬套动刚度。

将式(1)~式(3)带入式(4)可得:

由式(5)可知,车身侧受力与底盘接附点传递函数、车身接附点传递函数和衬套动刚度相关。底盘和车身结构确定后,可以通过改变衬套刚度参数改善车身接附点受力。

根据系统传递特性可得车内声压级响应为:

将式(5)带入式(6),可得:

由式(7)可知,通过降低衬套刚度参数可以降低车内人耳处响应。

4 路噪问题诊断及优化

4.1 整车有限元建模及分析

本文采用虚拟试验场和高精度轮胎模型开展路噪仿真。虚拟试验场建模是通过特定的设备将试验场地表面的形貌记录下来并转换为可加载的激励信号的建模方法。本文采用的轮胎模型由轮胎、轮胎空腔及车轮3个部分组成,可在0~300 Hz范围内准确模拟轮胎的力传递特性。在此基础上,本文建立了精度较高的整车有限元模型,如图4所示。

图4 某车辆整车有限元模型

在数据设计阶段,针对某车辆路噪性能进行仿真分析,采用粗糙沥青路面谱信息,随机激励加载方式。该车前悬架为麦弗逊悬架,后悬架采用扭力梁结构,仿真车速为60 km/h,驾驶员位置人耳处声压频谱分解结果如图5所示。

图5 整车路噪仿真结果

4.2 传递路径分析

图5 中主要存在4个峰值(32 Hz、120 Hz、150 Hz、210 Hz),其中32 Hz 为低频噪声,超标严重,主观感受是存在压耳感,影响乘员体验。本文针对该频段峰值进行传递路径分析(Transfer Path Analysis,TPA)[6]。

32 Hz噪声TPA 结果如图6所示,贡献量最大的2 个路径分别是扭力梁左、右侧衬套安装点X向。进一步分析32 Hz 处的噪声传递函数(Noise Transfer Function,NTF)以及该点载荷受力,结果如图7、图8 所示。从图7 中可以看出,扭力梁左、右侧衬套安装点X向声压级为50 dB(A),满足指标要求,而这2个安装点X向载荷力较大。

图6 32 Hz噪声传递路径贡献量分析结果

图7 32 Hz噪声传递函数值分析结果

图8 32 Hz节点载荷分析结果

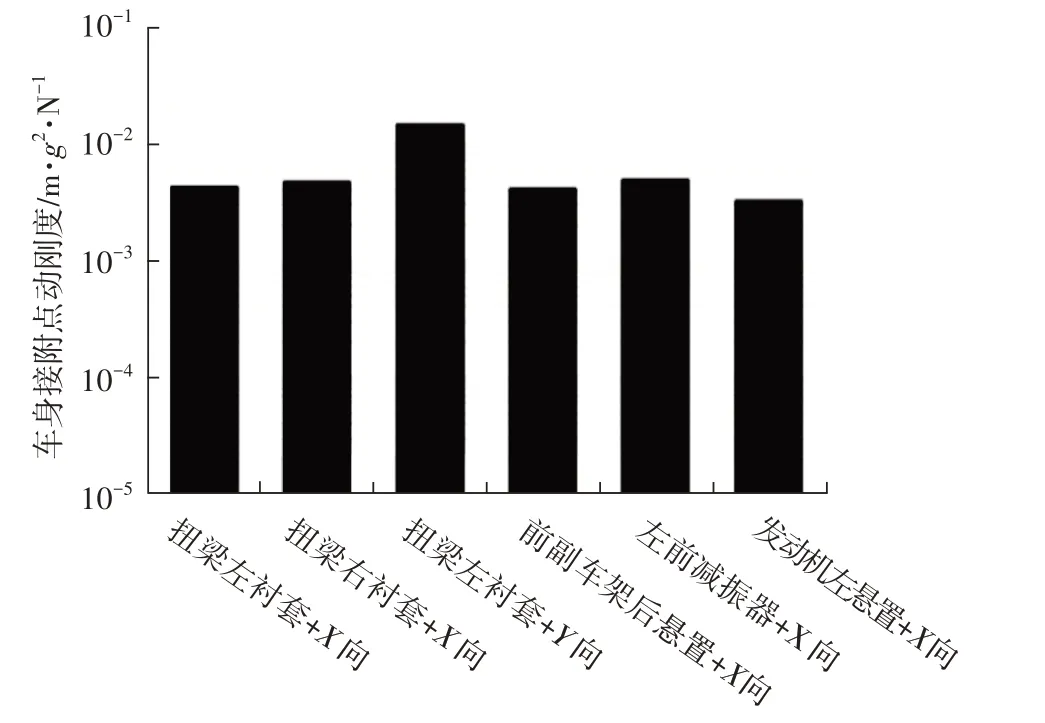

根据工作载荷识别理论,车身侧受力与底盘接附点传递函数、车身接附点传递函数和衬套动刚度参数相关。该车辆车身接附点动刚度(Input Point Intertancle,IPI)如图9所示,满足设计要求。因此,可以通过降低扭力梁衬套刚度来改善车身接附点受力,从而达到降低车内噪声的目的。

图9 32 Hz车身接附点动刚度分析结果

4.3 优化方案

扭力梁衬套是纯橡胶结构衬套,衬套X向动特性如图10所示,在32 Hz处动刚度达到5000 N/mm。由工作载荷识别理论可知,通过降低衬套刚度可以改善车身接附点受力,从而改善低频压耳噪声问题。

图10 扭力梁橡胶衬套动特性

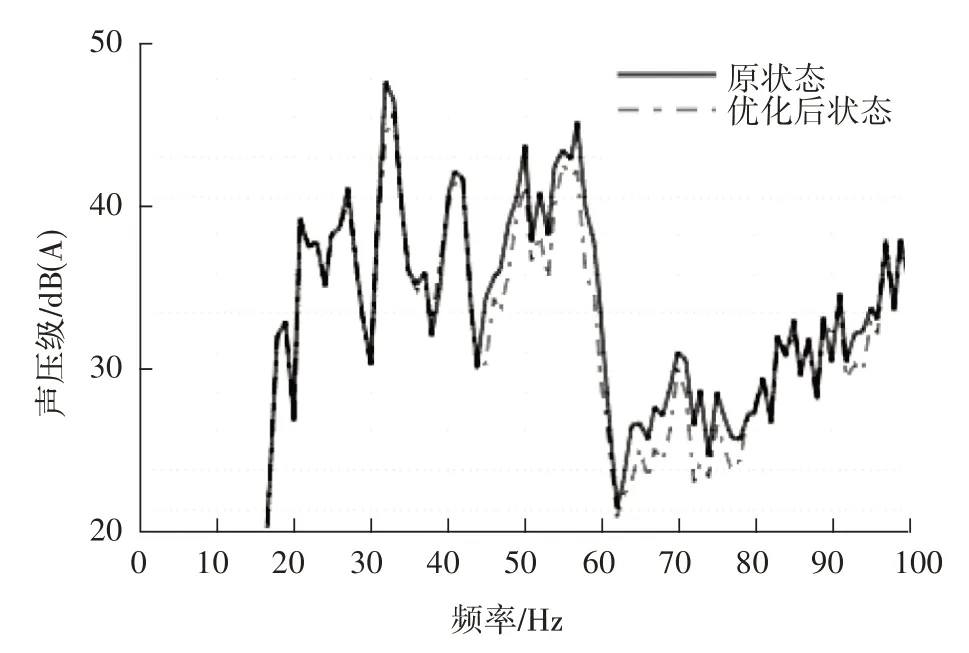

在整车仿真模型中,将衬套X向动刚度降低50%,仿真分析对比结果如图11 所示。衬套刚度降低后,32 Hz处声压级幅值降低3 dB(A),但阻尼也会同时降低,从而带来冲击余振过大的问题[7]。为了解决低频压耳噪声问题,且不牺牲冲击余振性能,选择采用液压衬套。液压衬套具有低频阻尼大、刚度小的特性。

图11 扭力梁衬套动刚度对比分析结果

扭力梁橡胶和液压衬套动特性对比情况如图12 所示,由图12 可知,在32 Hz 处液压衬套刚度为1800 N/mm,液压衬套滞后角为46°,该衬套参数满足低频低动刚度、高阻尼的性能要求。

图12 扭力梁橡胶和液压衬套动特性

4.4 效果验证

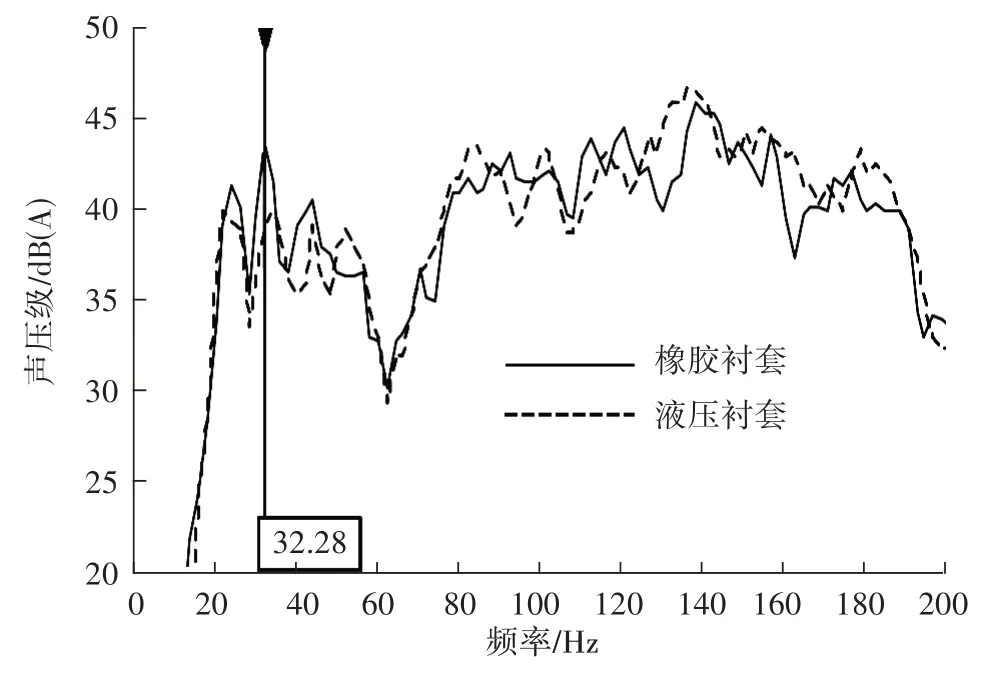

将液压衬套装车进行验证,如图13 所示,测试工况为车速60 km/h 粗糙路,测试位置为驾驶员人耳处。测试数据显示,在32 Hz 处声压级峰值降低4 dB(A),如图14 所示。通过对比评价,低频压耳声改善明显,主观评价可以接受。

图13 扭力梁液压衬套

图14 车速60 km/h粗糙路驾驶员人耳处声压频谱

5 结束语

本文针对某车型低频压耳噪声问题,阐述了其产生机理,并通过降低悬架载荷改善了低频压耳噪声问题,最后通过实车试验验证了方法的有效性。主要结论如下:

a.车内压耳噪声产生的主要原因是,轮胎受到路面X向激励,轮胎绕轮心旋转模态被激励,该模态与车身钣金局部模态(如顶棚、地板)或背门模态耦合,车内产生低频压耳噪声。

b.通过工作载荷识别动刚度法,获得车身接附点受力,在底盘和车身结构确定的情况下,通过改变衬套刚度参数改善车身接附点受力,可以达到改善车内低频噪声的目的。

c. 利用液压衬套低频阻尼大、刚度小的特性,在改善车内低频压耳噪声问题的同时,也可改善冲击余振性能。