天窗密封条摩擦异响控制方法研究

王维松 靳豹 孙福华 李海鹏

(长城汽车股份有限公司保定技术研发分公司,保定 071003)

1 前言

随着汽车NVH 性能的提高,用户对异响(Squeak and Rattle,S&R)问题越来越敏感,S&R 问题常在特定条件下或特定工况下出现,通常被认为由质量问题造成。天窗密封条摩擦异响是常见的S&R 问题之一,车辆在行驶过程中受到路面载荷激励,会使车身发生扭转或者弯曲变形,导致天窗与车身产生相对位移,进而使密封条产生挤压和错动,达到一定位移时即会产生“吱吱”声[1]。

国内整车制造商对密封条摩擦异响问题进行了相关研究。王小虎等通过建立天窗密封条振动的力学模型,探讨了产生摩擦异响的机理以及解决此类异响问题的对策[2]。张杰等对颠簸路面条件下密封件和车门之间的动态异响问题进行受力分析,从车门、车身漆面及密封件涂层等方面找到异响的影响因素,并提出了改进方案[3]。邓晶等提出将门框刚度、密封条刚度、密封条涂层、密封条间隙等因素整合,提出了密封条摩擦异响的系统性防范方法[4]。周银等利用非线性仿真对密封条断面进行分析,通过密封条结构优化解决了密封条异响问题[5]。

本文提出一种天窗密封条摩擦异响的控制方法,通过CAE 手段对车身与天窗的相对位移进行分析,利用测试手段获取密封条粘连阶段的位移,经过对比控制避免密封条产生滑动阶段,进而降低密封条异响风险。

2 密封条异响机理分析

2.1 密封条断面结构

天窗密封条断面结构如图1 所示,密封条通过丙烯酸泡沫胶粘剂与顶盖钣金相连,密封条与左侧天窗聚氨酯(Polyurethane,PU)面配合,当天窗与车身发生相对运动时,密封条与天窗PU 面会发生整车坐标±Z向、±Y向的往复运动。

2.2 密封条异响机理

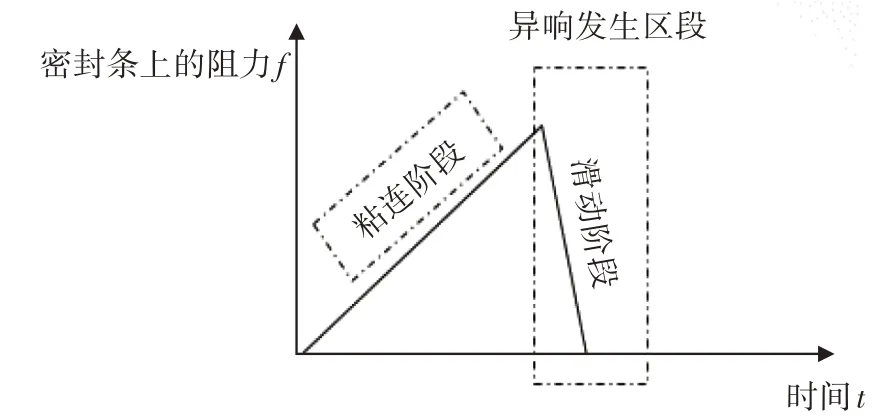

车辆行驶在颠簸或扭曲路面上时,路面激励使车身变形,从而引起天窗与车身间的往复相对运动,天窗PU 面与顶盖密封条间产生能量积累,能量达到一定程度后克服粘连力发生相对滑动,能量释放产生异响。密封条与天窗PU 面间粘滑效应的不同阶段如图2所示:

图2 天窗密封条异响机理

a.原始状态,密封条泡管与天窗PU表层相互压缩,为密封状态;

b. 粘连阶段,密封条泡管随车身产生变形,二者未发生相对位移,密封条粘连于天窗PU 表面,该阶段产生应力集中;

c. 滑动阶段,车身与天窗相对位移足够大时,密封条克服粘连力产生滑动并快速复原,不断往复运动,能量释放发出“吱吱”声,产生摩擦异响。

3 天窗密封条异响控制方法

3.1 控制方法

车身、天窗及密封条组成天窗密封系统,三者相互作用,影响密封条摩擦异响。从摩擦现象与能量的角度分析,控制密封条摩擦异响问题有2 种思路:

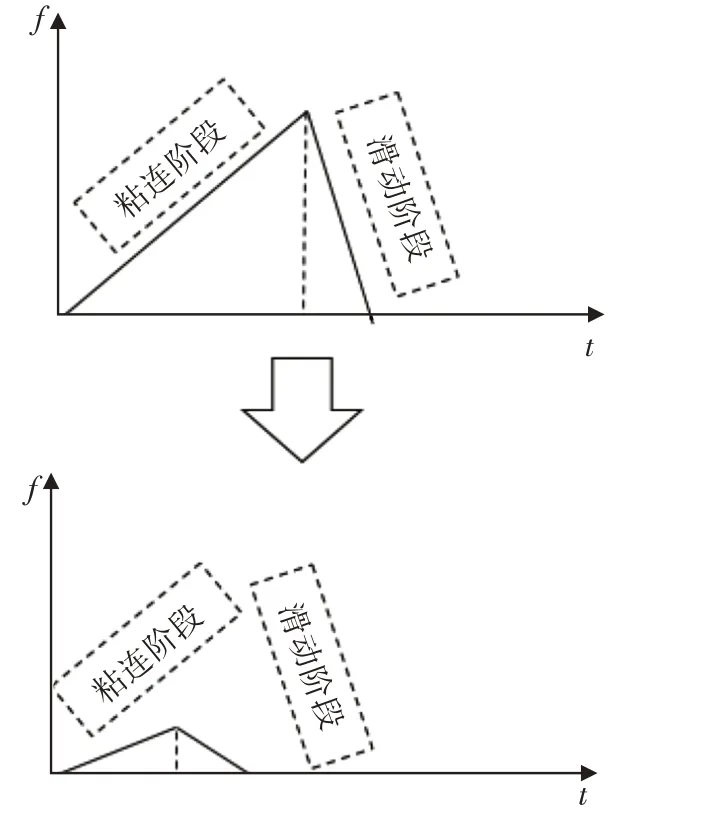

一种是使摩擦因数足够小,即接触面间足够光滑,使得粘连阶段与滑动阶段时间缩短,相对加速度减小,减少了两者间的能量积累,从而降低了声源处发出的噪声响度,如图3所示。

图3 减小摩擦因数示意

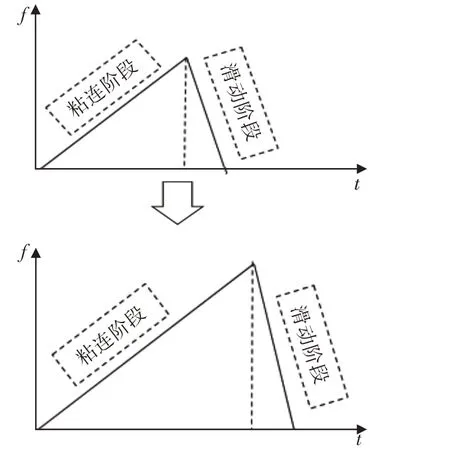

另一种是使摩擦因数足够高,即在密封条断面和压缩量一定的情况下,增大摩擦因数以提高摩擦力,从而增大进入滑动阶段需要的力,还未进入滑动阶段时即向反方向运动,故只经历粘连阶段,不产生摩擦异响,如图4所示。

图4 提高摩擦因数示意

车辆开发时,需考虑车身与天窗间的相对位移,若二者间相对位移过大,密封条不断发生往复相对滑动,经长时间使用后,表面涂层易发生磨损,会导致摩擦因数发生变化,增加密封条摩擦异响风险。因此,控制密封条摩擦异响,需从2 个方面考虑:减小车身与天窗的相对运动;增加粘连阶段天窗PU 面与密封条之间的变形量(即最小异响位移X)。

将车身与天窗间的相对位移控制在最小异响位移X以下,不出现滑动阶段,进而避免密封条产生摩擦异响问题。

3.2 车身与天窗的相对位移

在车辆设计阶段,利用有限元方法进行相对位移分析,识别天窗与车身间的位移变化,并可通过控制天窗与车身间Y向和Z向相对运动降低密封条摩擦风险。

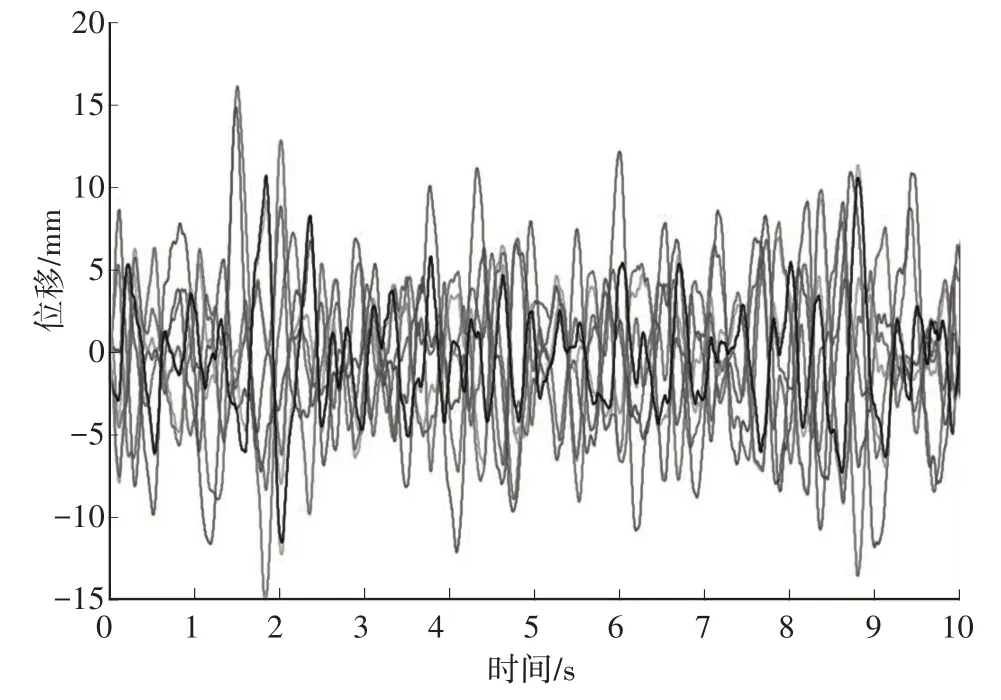

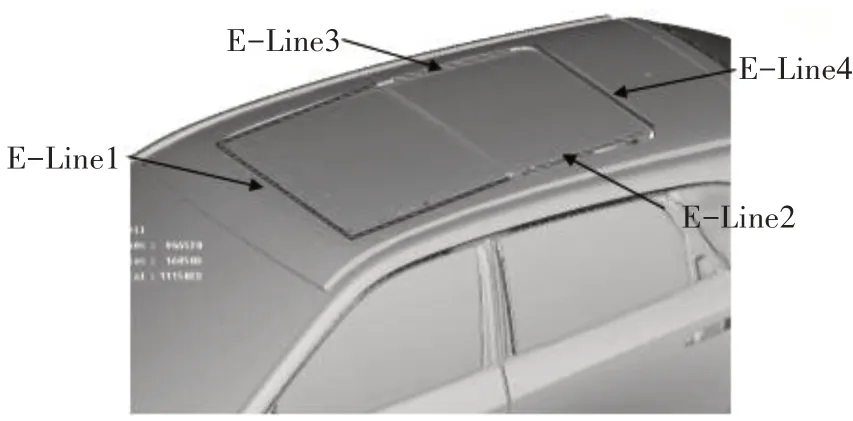

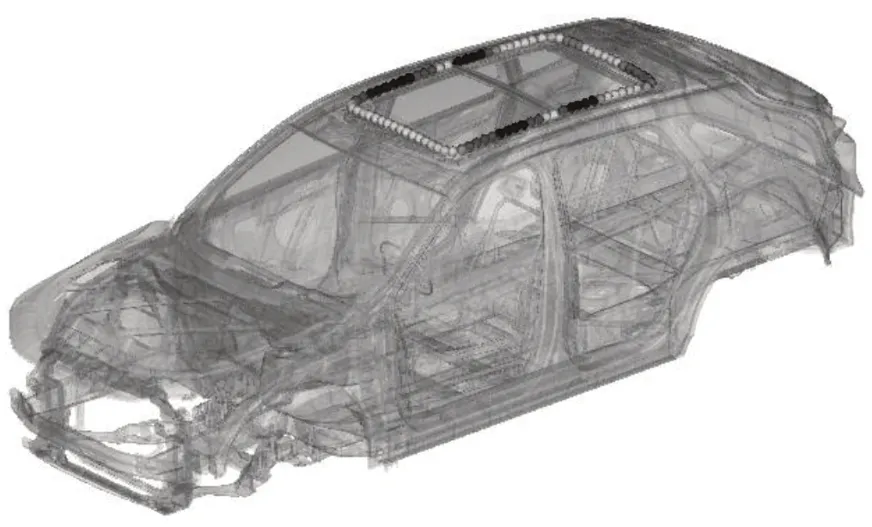

利用HyperWorks 软件中S&R Director(SNRD)模块进行仿真分析,为了尽可能接近真实试验场景,采用随机载荷作为输入信号,车身与底盘连接点(即前后减振器固定点、前后摆臂固定点、后纵臂固定点)输入载荷信号如图5 所示。在车身与天窗之间定义异响评价线(Evaluation Line,E-Line),如图6 所示。异响评价线由节点对组成,每组节点对之间定义C-BUSH单元,用于连接天窗与车身,以此统计分析车身与天窗间的相对位移。

图5 车身与底盘连接点输入载荷信号

图6 异响评价线

3.3 最小异响位移

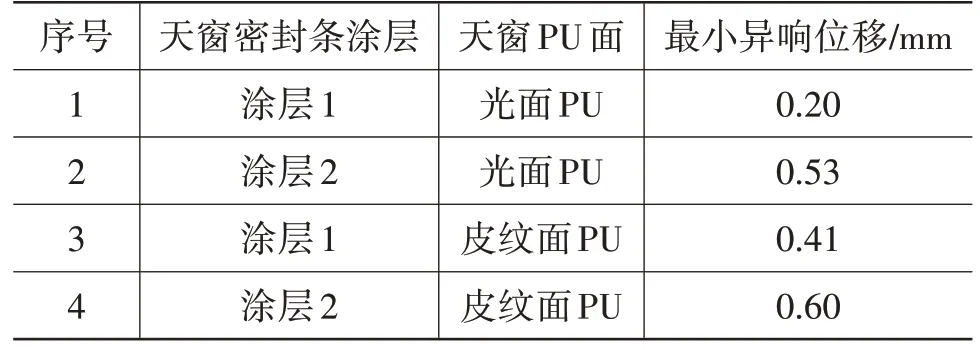

利用摩擦试验台对密封条与PU 面进行粘滑试验,密封条喷涂选择2 种不同类型,即颗粒喷涂(涂层1)和光滑喷涂(涂层2),天窗PU 面同样选择2 种类型,即光面与皮纹面。试验中需考虑湿度、温度、相对速度和正压力等外部条件,确定不同涂层的密封条与其所配合的PU面发生异响所需的位移。

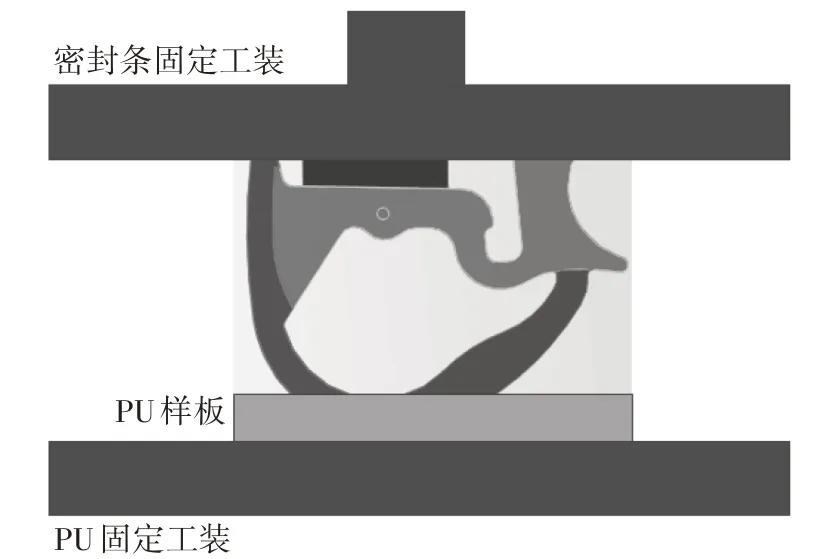

为了获取可靠的测试结果,将PU面板粘贴于固定工装上,密封条用胶粘剂粘贴于移动工装上,根据实际装配荷重定义,密封条与PU板压力保持在15 N,如图7所示。密封条样件长度为100 mm,PU样板尺寸为200 mm×400 mm,PU样板保持固定,沿整车Z向和Y向移动密封条(速度1 mm/s,行程10 mm),测量从密封条开始运动到密封条与PU 将要产生滑动为止的距离,即最小异响位移,结果如表1所示。

图7 粘滑试验工装示意

表1 最小异响位移测试结果

由表1 可知,采用涂层2 的密封条比采用涂层1的密封条最小异响位移相对更大,涂层2 与天窗PU面增加皮纹的材料兼容性最好,二者配合时最小异响位移为0.6 mm,前期选型优先选择密封条涂层2与皮纹面PU。

3.4 结果分析与讨论

天窗与车身间的相对位移分析是模拟真实路况条件进行的频率响应分析,仿真过程中自动计算节点对间的相对位移。天窗与车身边界中各节点在载荷激励下的相对位移云图如图8所示。

图8 相对位移云图

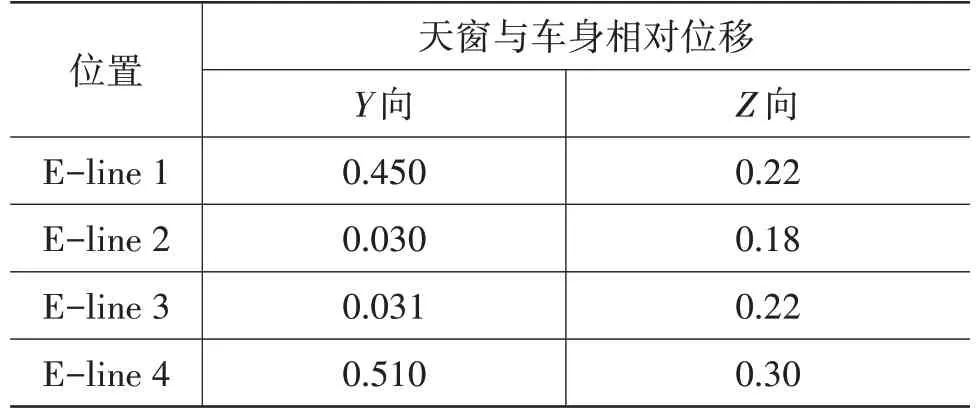

将异响评价线在时域上的相对位移结果排序,提取每条异响评价线中Y向、Z向最大位移,结果如表2所示。

表2 最小异响位移分析结果 mm

将天窗和车身的相对位移与试验获得的密封条最小异响位移进行对比分析:若相对位移小于最小异响位移,则无风险;若相对位移大于最小异响位移,则存在异响风险。天窗密封条涂层2 与天窗皮纹面PU 配合最小异响位移为0.6 mm,选取该材料对时,密封条发生摩擦异响的风险最小。

4 结束语

本文针对天窗密封条异响风险控制方法进行研究,利用有限元分析和粘滑试验对密封条摩擦异响风险进行了评估,可得出以下结论:

a.车辆开发前期阶段,利用实际路面载荷进行天窗与车身相对位移分析,需考虑Y向与Z向位移,可通过结构优化减小相对位移。

b.天窗密封条压缩量通常为固定范围,压缩量过大会导致天窗关闭困难,因此在车辆开发前期阶段,需开展密封条粘滑试验,选取合适的材料对,增加密封条与接触面之间的最小异响位移至关重要。