热处理工艺对M390/304 CMT 焊接接头微观组织及力学性能的影响

乔丽学,余刚,董浩,曹睿,车洪艳,王铁军

(1.兰州理工大学 有色金属先进加工与再利用省部共建国家重点实验室,兰州,730050;2.江西洪都航空工业集团有限责任公司,南昌,330096;3.安泰科技股份有限公司,北京 100081;4.河北省热等静压技术创新中心,涿州,072750)

0 序言

M390 作为粉末冶金制备的高碳高铬马氏体不锈钢,具有高强度、高硬度及良好的耐腐蚀性、耐磨性,被广泛应用于高端刀具、模具钢以及航空航天等领域[1].M390 高碳马氏体不锈钢在多数情况下需要与其他异种材料连接,形成完整的结构件.M390 高碳马氏体不锈钢用作新型的高端刀具材料时,通常需要与304 奥氏体不锈钢连接,简化制备工艺,节约成本.

文中前期在使用镍基焊丝ERNi-1 的情况下,采用冷金属过渡焊接(CMT)成功实现了M390 高碳马氏体不锈钢与304 奥氏体不锈钢异种金属焊接,焊接接头具有很高的抗拉强度和塑性.但面临的问题是M390/304 焊接接头的硬度低于高端刀具生产的要求,且焊接接头未经过热处理时,焊缝和两侧热影响区的界面位置存在应力分布不均匀现象.故需要对M390/304 焊接接头进行热处理,以此提高焊接接头的硬度,改善焊接接头的力学性能.

M390 是一种高碳马氏体不锈钢,而马氏体不锈钢的强度和韧性之间的平衡关系可以通过热处理温度和时间进行调控[2-3].但M390 碳含量过高,淬火后焊接接头的脆性明显增加.通常情况下,利用残余奥氏体组织的分布可以提高材料的韧性[4],降低硬度.而且在应力诱导的作用下,残余奥氏体可以发生向马氏体的相变,相变诱发塑性效应(TRIP),使得材料的强度和塑性同时得到提高.众多学者[5-7]研究了对高碳马氏体不锈钢的热处理,研究结果表明,淬火热处理工艺中淬火温度对试样的微观组织和力学性能有着决定性的作用.淬火温度的变化影响残余奥氏体的含量,以此来调节试样的硬度.在淬火温度较低时,碳化物未能完全溶解,奥氏体化后基体中碳元素含量少,Ms点升高,冷却后试样中马氏体组织含量增加,残余奥氏体组织含量下降;淬火温度较高时,可以促使碳化物完全溶解,奥氏体化后基体中碳元素含量很高,Ms点降低,冷却后试样中马氏体组织含量下降,残余奥氏体组织含量升高.

试验主要通过改变淬火温度和淬火介质,探究焊接接头中M390 侧(M390 母材、M390 细晶区和M390 粗晶区)的微观组织演变,提高焊接接头硬度的同时改善力学性能,并揭示不同热处理工艺下M390/304 焊接接头的断裂机理.

1 试验材料与方法

1.1 试验材料

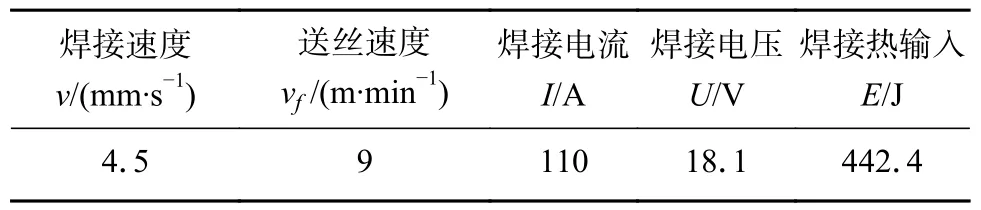

试验材料为M390 高碳马氏体不锈钢与304 奥氏体不锈钢.M390 马氏体不锈钢与304 奥氏体不锈钢的化学成分如表1 所示.在热处理试验之前,利用冷金属过渡技术(CMT)在填充镍基焊丝ERNi-1 的情况下实现了M390 与304 的焊接,焊接工艺参数如表2 所示.

表1 M390 与304 的化学成分(质量分数,%)Table 1 Chemical compositions of M390 and 304

表2 M390/304 CMT 焊接工艺参数Table 2 The welding process parameters of M390 and 304

1.2 试验方法

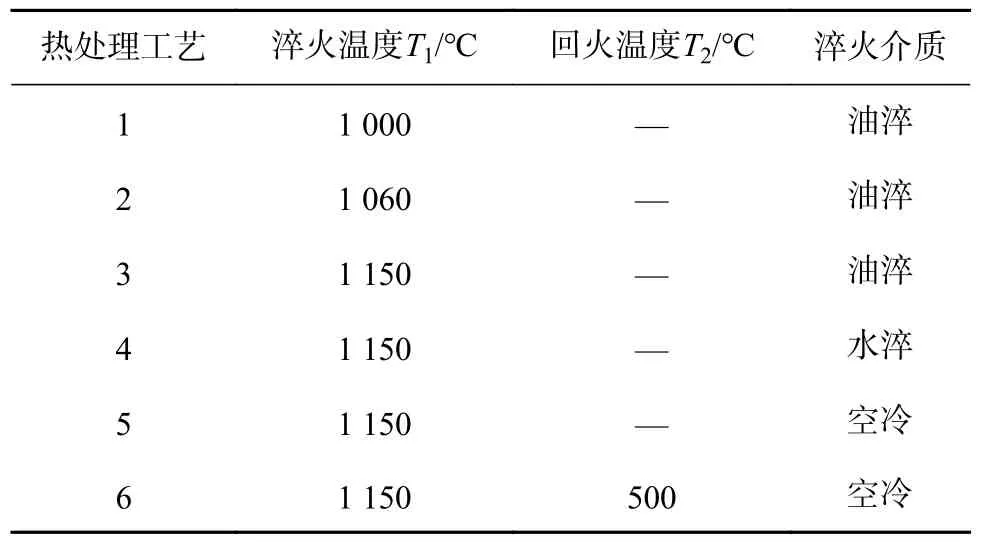

通过调控淬火温度和淬火介质,保持其他阶段加热温度和加热时间等条件不变,对M390/304 焊接接头进行热处理,试验采用的热处理工艺如表3 所示.

表3 M390/304 接头的热处理工艺参数Table 3 The heat treatment parameters of M390/304 joint

M390/304 焊接接头热处理工艺示意图如图1所示.由于M390 高碳马氏体不锈钢一侧热影响区脆性较大,所以并未从室温直接加热到淬火温度,而是加热到840 ℃进行预热处理,目的是降低快速加热在试样中产生的应力,防止产生热裂纹.

图1 M390/304 焊接接头的热处理工艺示意图Fig.1 Schematic diagram of heat treatment process of M390/304 welded joint

从不同热处理工艺的焊接接头中制备出金相试样,经过打磨和抛光后,利用稀释王水(HNO3∶HCl∶H2O=1∶3∶3)对焊接接头进行腐蚀.腐蚀后的试样用扫描电镜(SEM)进行微观组织观察.利用INSTRON8801 试验机进行拉伸实验,测量焊接接头的抗拉强度及断后伸长率,并用SEM 分析其断裂位置及断裂原因.采用Wilson VH1102 显微硬度机测量不同热处理工艺下M390/304 焊接接头的显微硬度变化趋势.

2 试验结果与分析

2.1 M390/304 焊接接头的硬度变化趋势分析

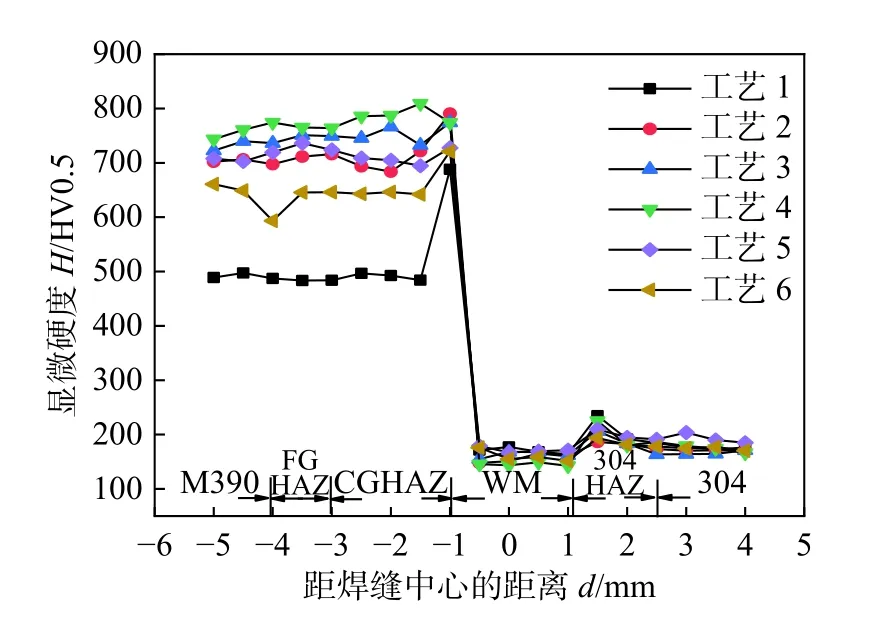

M390/304 CMT 焊接接头在不同热处理工艺下的硬度分布如图2 所示.在1 000 ℃油淬时,M390 侧硬度最低,主要原因是淬火温度在1 000 ℃时,淬火温度与M390 的Acm(Acm=995 ℃)很接近,在完全奥氏体化后,碳化物只有少数溶解,而在冷却的过程中会有部分碳化物析出,M390 侧基体中碳含量下降.1 150 ℃空冷+500 ℃回火时,由于高温回火处理,硬度也较低.而1 060 ℃油淬、1 150 ℃油淬、1 150 ℃水淬和1 150 ℃空冷等热处理工艺下焊接接头的硬度均满足刀具钢硬度的要求.从图2 可以看出,M390 粗晶区和焊缝之间存在较大的硬度差,这主要是由两个区域内基体组织不同造成的,M390 粗晶区基体组织为马氏体,而焊缝基体组织为奥氏体.焊缝和304 一侧(304 热影响区和304 母材),在不同的热处理工艺下,硬度基本保持不变,这表明在不同热处理工艺下,焊缝和304 侧的微观组织并未发生太大的变化.随着淬火温度的升高,M390 侧硬度逐渐增加.随着冷却速度的增加,M390 侧硬度逐渐增加.硬度变化的原因将结合图3 中微观组织进一步分析.

图2 M390/304 焊接接头的硬度变化Fig.2 Hardness variation of M390/304 welded joints

图3 焊接接头不同区域的示意图Fig.3 Schematic diagram of different areas of the welded joint

2.2 M390/304 焊接接头的微观组织演变

图3 为M390/304 焊接接头不同区域的示意图.M390/304 焊接接头可以分为M390 母材(M390BM)、M390 细晶区(FGHAZ)、M390 粗晶区(CGHAZ)、焊缝(WM)、304 热影响区(304HAZ)和304 母材(304BM)等六个区域.图4~ 图8 为焊接接头中M390 母材、M390 粗晶区和M390 细晶区等三个区域在不同热处理工艺下的微观组织演变.由于镍基焊缝和304 侧(304 热影响区及304 母材)的热稳定性高,不同热处理工艺下微观组织并未发生改变[8-10],从图2 显微硬度变化也可以得到验证,因此并未对焊缝、304 热影响区和304 母材等三个区域的微观组织做过多的研究.在1 000 ℃油淬时,由于淬火温度过低,在奥氏体化过程中,碳化物很少发生溶解,但在冷却的过程中碳化物明显长大且有新的碳化物不断析出,在M390 母材、M390 粗晶区和M390 细晶区中均呈现长条状和细小的颗粒状存在.碳化物的长大及新的碳化物析出,导致基体中的碳含量下降,这也是1 000 ℃油淬下M390 侧硬度很低的主要原因.对比1 060 ℃油淬和1 150 ℃油淬的微观组织可以看出,随着淬火温度升高,细晶区和粗晶区的碳化物由块状转变为长条状沿晶界分布,且M390 母材中碳化物块状有明显的长大现象.这表明随着淬火温度的升高,在奥氏体化的过程中,更多的碳化物向基体中发生溶解,在冷却过程中沿晶界聚集长大.而碳化物向基体溶解,导致基体中碳元素含量增加,M390 侧硬度增加.在1 150 ℃淬火,经过完全奥氏体化过程,碳化物大部分溶解到基体中,在冷却的过程中,奥氏体向马氏体发生转变,基体中饱和的碳含量会促使碳化物不断析出长大.采用油冷、水冷和空冷等不同淬火介质时,随着冷却速度不断减缓,碳化物由块状逐渐向长条状转变.在1 150 ℃水淬时,由于冷却速度过快,导致碳化物没有足够的时间析出长大,碳化物在M390 母材、细晶区和粗晶区等三个区域均呈现为块状.在1 150 ℃油淬时,冷却速度减慢,碳化物不断析出长大,在M390 母材中呈现块状,但明显长大,在细晶区和粗晶区中碳化物转变为长条状.在1 150 ℃空冷时,冷却速度进一步减慢,在M390 母材、细晶区和粗晶区等区域碳化物均转变为长条状沿晶界分布.这表明随着冷却速度的减慢,碳化物逐渐长大,碳化物呈长条状沿晶界析出,一方面使基体中碳含量降低,硬度下降;另一方面长条状碳化物分布在晶界上比颗粒状抵制裂纹扩展的能力减弱,焊接接头的性能下降.因此,淬火温度和冷却介质均对焊接接头的微观组织有明显的影响.

图4 1 000 ℃油淬下M390/304 焊接接头微观组织演变Fig.4 Microstructure evolution of M390/304 welded joints after oil quenching at 1 000 ℃.(a) M390 BM;(b) FGHAZ;(c) CGHAZ

图5 1 060 ℃油淬下M390/304 焊接接头微观组织演变Fig.5 Microstructure evolution of M390/304 welded joints after oil quenching at 1 060 ℃.(a) M390 BM;(b) FGHAZ;(c) CGHAZ

图6 1 150 ℃油淬下M390/304 焊接接头微观组织演变Fig.6 Microstructure evolution of M390/304 welded joints after oil quenching at 1 150 ℃.(a) M390 BM;(b) FGHAZ;(c) CGHAZ

图7 1 150 ℃水淬下M390/304 焊接接头微观组织演变Fig.7 Microstructure evolution of M390/304 welded joints after water quenching at 1 150 ℃.(a) M390 BM;(b) FGHAZ;(c) CGHAZ

图8 1 150 ℃空淬下M390/304 焊接接头微观组织演变Fig.8 Microstructure evolution of M390/304 welded joints after air quenching at 1 150 ℃.(a) M390 BM;(b) FGHAZ;(c) CGHAZ

M390 高碳马氏体不锈钢中主要存在M23C6和M7C3两种类型的碳化物[1].图9 是不同热处理工艺下M390 母材、M390 细晶区和M390 粗晶区的碳化物平均晶粒尺寸.与焊态中对应区域的碳化物尺寸相比,1 150 ℃油淬和1 150 ℃空冷两种热处理工艺下,碳化物尺寸有明显的长大,主要原因是在1 150 ℃淬火时,采用油冷和空冷两类冷却方式,冷却速度较慢,且在1 150 ℃可以保证大部分碳化物溶解到基体中,在冷却过程中,较慢的冷却速度导致碳化物有足够的时间析出长大.1 150 ℃水淬热处理工艺下,由于淬火介质为水冷,冷却速度很快,导致溶解到基体中的碳化物来不及析出长大,因此1 150 ℃水淬热处理工艺的M390 母材、细晶区和粗晶区的碳化物晶粒尺寸较小.在奥氏体化的过程中,碳化物向基体中溶解的比例与温度相关[11-13],在温度高于Ac1时,M390/304 焊接接头开始奥氏体化,M23C6在980 ℃基本可以完全溶解,但M7C3在1 100 ℃时才能大部分溶解到基体中[14-15],且温度升高,有利于促进碳化物加速溶解.在完全奥氏体化后冷却的过程中,M7C3首先在基体中析出,但M7C3处于不稳定的状态,会有部分发生溶解,随着温度降低到900 ℃以下时,M23C6开始析出,且M23C6很稳定[16-17].因此,选择1 150 ℃淬火可以保证奥氏体化过程中碳化物大量溶解到基体中.在1 000 ℃油淬热处理工艺下,奥氏体化过程中只有少量的M23C6发生溶解,在冷却过程中,未溶解的碳化物有一定程度的长大,导致M390 母材、细晶区和粗晶区三个区域中碳化物平均尺寸增加.而在1 060 ℃油淬热处理工艺下,随着温度的升高,溶解到基体中的碳化物比例增加,在冷却过程中,析出的碳化物增加,但未溶解的碳化物减少,平均尺寸减小.综上所述,淬火温度和淬火介质对M390 母材、细晶区和粗晶区的碳化物尺寸具有较大的影响.

图9 不同热处理工艺下M390/304 焊接接头的碳化物演变Fig.9 Carbide evolution of M390/304 welded joints under different heat treatment processes

2.3 M390/304 焊接接头的拉伸强度及断裂位置分析

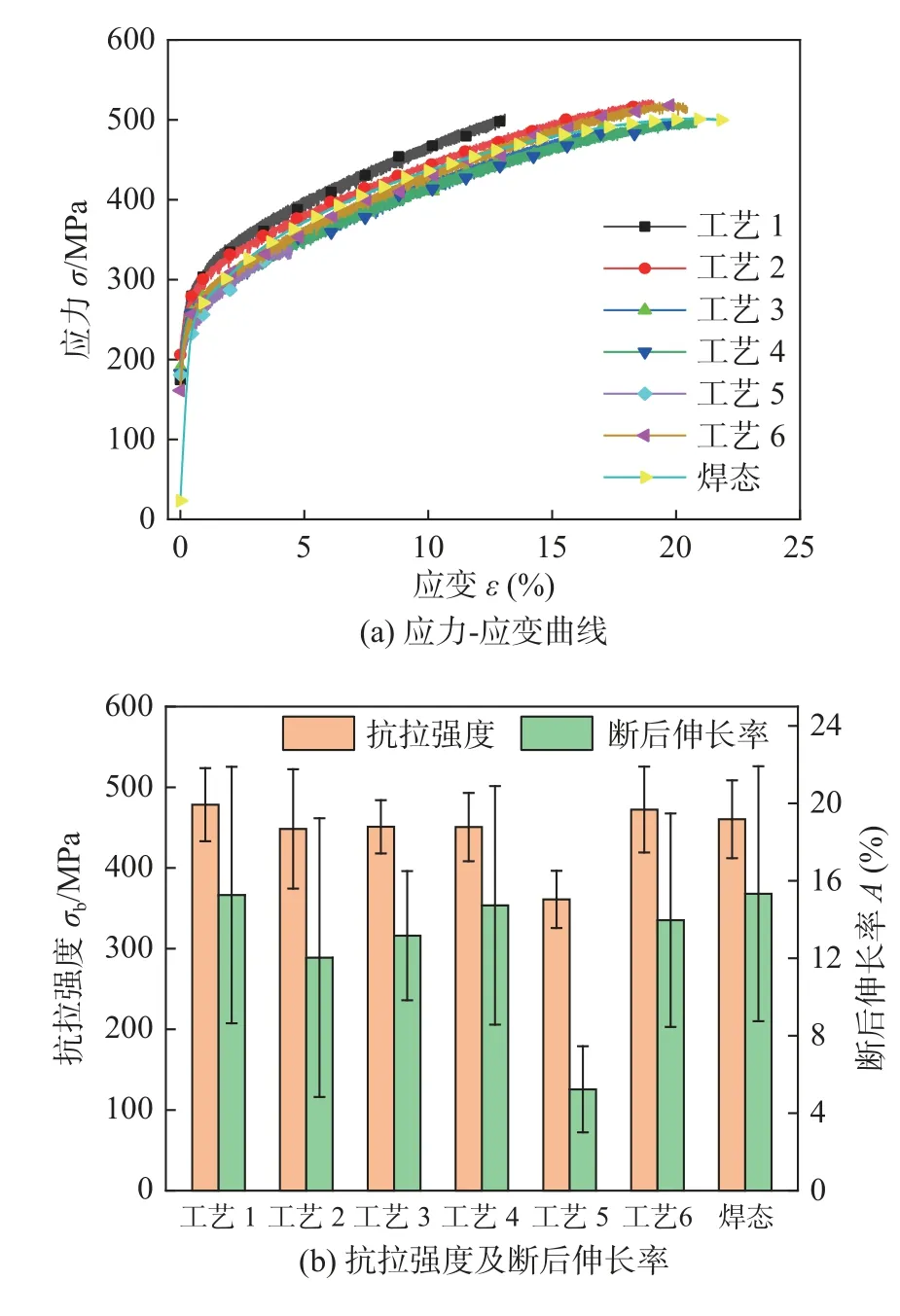

图10 是M390/304 CMT 焊接接头在不同热处理工艺下的拉伸性能.与焊接态的拉伸性能相比,可以看出1 000 ℃油淬、1 150 ℃水淬和1 150 ℃空冷+500 ℃回火等热处理工艺下焊接接头的性能较好,但由于1 000 ℃油淬和1 150 ℃空冷 +500 ℃回火两种热处理工艺下焊接接头的硬度低于刀具钢所需硬度要求,因此M390/304 焊接接头最佳热处理工艺为1 150 ℃水淬.

图10 M390/304 焊接接头不同热处理工艺的拉伸性能Fig.10 Tensile properties of M390/304 welded joints with different heat treatment processes.(a)Stress-strain curves;(b) Tensile strength and elongation

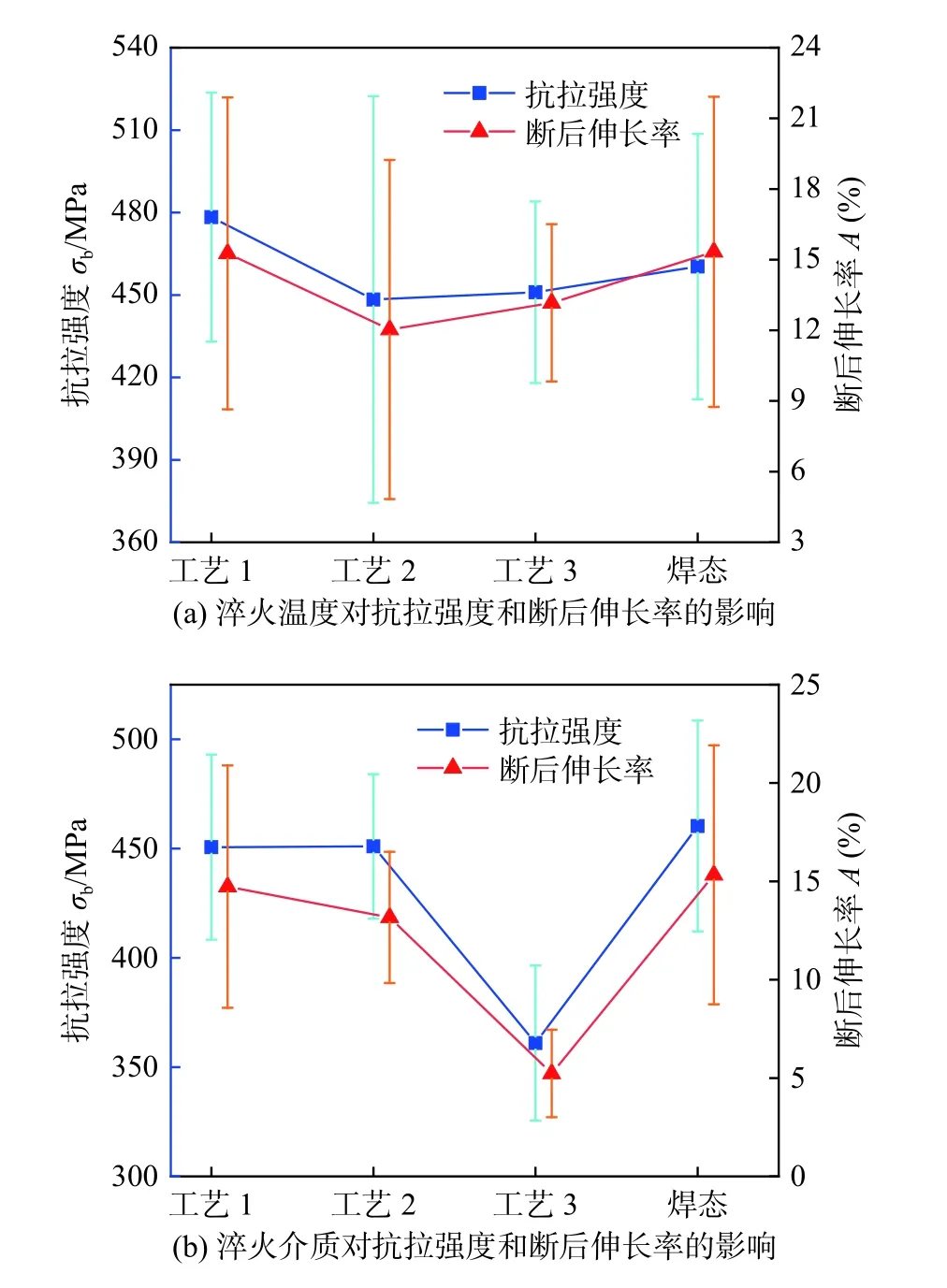

图11 是淬火温度和淬火介质对焊接接头抗拉强度和韧性的影响.从图11a 中可以看出,在淬火介质均为油淬时,随着淬火温度的升高,抗拉强度和延伸率均呈现出先下降后升高的趋势.在1 000 ℃油淬时,由于淬火温度较低,焊接接头中微观组织没有发生太大变化,但经过1 000 ℃热处理,焊接接头的应力集中程度下降,组织和成分均匀性提高,因此抗拉强度高于焊态,但延伸率未发生变化.在1 060 ℃油淬时,淬火温度较低,完全奥氏体化过程中部分碳化物溶解,基体组织中碳含量增加,焊接接头脆性增加,因此力学性能明显下降.但在1 150 ℃油淬时,淬火温度较高,完全奥氏体化过程中可以保证大部分碳化物溶解,使得基体中碳含量增加,导致Ms点下降,在冷却过程中,基体组织中有更多的残余奥氏体组织形成,使得抗拉强度和延伸率均有一定增加.在图11b 中,随着冷却速度的减小,抗拉强度和断后伸长率均呈现出下降的趋势.在1 150 ℃水淬时,冷却速度很快,焊接接头中碳化物均为细小的颗粒状存在,但在1 150 ℃油淬时,碳化物尺寸增加,细晶区和粗晶区中碳化物转变为长条状存在,这导致细小的碳化物对基体的固溶强化作用下降,在1 150 ℃空冷时,碳化物在M390 母材、细晶区和粗晶区等区域内均转变为长条状存在.因此,在1 150 ℃淬火时,随着冷却速度的减小,焊接接头的力学性能下降.

图11 淬火温度和冷却介质对M390/304 焊接接头性能的影响Fig.11 Effect of quenching temperature and cooling medium on the properties of M390/304 welded joints.(a) Effect of quenching temperature on tensile strength and elongation;(b) Effect of quenching medium on tensile strength and elongation

图12 是M390/304 焊接接头在不同热处理工艺下的宏观断口.图13 是M390/304 焊接接头在不同热处理工艺下的微观断口.在1 000 ℃油淬、1 060 ℃油淬和1 150 ℃油淬工艺,焊接接头的断裂类型为脆性断裂,在1 150 ℃水淬、1 150 ℃空冷和1 150 ℃空冷+500 ℃回火工艺,焊接接头的断裂类型为韧性断裂.断裂类型的不同,主要是由于焊接接头中微观组织演变导致的.结合图14 和表4 不同热处理工艺下焊接接头断裂位置的分析,在1 000 ℃油淬时,断裂发生在粗晶区和焊缝之间的界面位置,在经过淬火处理后,焊缝中成分和组织的均匀性得到了改善,而M390 粗晶区和焊缝之间存在着巨大的硬度差距,这表明在焊缝和粗晶区界面附近具有很大的应力分布不均匀现象,而粗晶区经过淬火处理后,基体中马氏体组织含量增加,脆性增大,焊缝为镍基合金,热处理过程中微观组织并未发生变化.在1 060 ℃油淬时,焊缝和粗晶区之间的硬度差增大,同样由于界面位置处应力分布不均匀而发生断裂.在1 150 ℃油淬时,粗晶区和焊缝之间的硬度差进一步增大,断裂发生在界面位置.在1 000 ℃油淬、1 060 ℃油淬和1 150 ℃油淬,焊接接头均呈现出脆性断裂,主要原因是粗晶区和焊缝界面位置的基体中马氏体含量高,脆性较大形成的.在1 150 ℃水淬时,焊缝和粗晶区之间硬度差距很大,断裂在界面位置.但由于1 150 ℃水冷时,冷却速度很大,导致粗晶区碳化物尺寸细小,强化作用明显,首先在焊缝和粗晶区之间开裂并未直接发生脆断,而是通过焊缝的不断变形,最终发生韧性断裂.在1 150 ℃空冷时,由于冷却速度很慢,奥氏体化过程中粗晶区中大量碳化物溶解,促使Ms点下降,基体中形成的残余奥氏体含量增加,粗晶区和焊缝之间的界面处韧性增加,断裂最终发生在焊缝位置.在1 150 ℃空冷+500 ℃回火时,M390 侧的硬度仅小于1 000 ℃油淬时,这表明在高温回火的过程中粗晶区硬度下降,在粗晶区和焊缝之间出现撕裂,断口呈现出韧性断裂.

图12 不同热处理工艺下M390/304 焊接接头的宏观断口分析Fig.12 Macro-fracture analysis of M390/304 welded joints under different heat treatment processes

图13 不同热处理工艺下M390/304 焊接接头的微观断口分析Fig.13 Micro-fracture analysis of M390/304 welded joints under different heat treatment processes

图14 不同热处理工艺下M390/304 焊接接头宏观断裂位置分析Fig.14 Analysis of macroscopic fracture position of M390/304 welded joints under different heat treatment processes

表4 不同热处理工艺下M390/304 焊接接头断裂位置分析Table 4 Analysis of fracture position of M390/304 welded joints under different heat treatment processes

3 结论

(1) 1 060 ℃油淬、1 150 ℃油淬、1 150 ℃水淬和1 150 ℃空冷等热处理工艺下M390 母材、细晶区和粗晶区的硬度高于600 HV0.5,焊接接头的硬度满足高端刀具生产的要求.

(2) 淬火温度和淬火介质对M390 母材、细晶区和粗晶区的碳化物形貌和尺寸有较大的影响.淬火温度升高,碳化物形貌由块状向长条状转变.淬火时,冷却速度减小,碳化物由块状向长条状转变.淬火温度较低时,碳化物溶解到基体中的比例较低,冷却过程中未溶解的碳化物有一定程度的长大.淬火温度升高时,奥氏体化过程中,碳化物溶解到基体中的比例不断增加,碳化物由冷却过程中析出长大形成,未溶解的碳化物不断减少,此时析出的碳化物尺寸大小取决于冷却速度,冷却速度越快,析出的碳化物则来不及长大,因此,在采用水冷时,碳化物尺寸明显减小.

(3) 1 150 ℃水淬热处理工艺为M390/304 焊接接头的最佳热处理工艺,对应焊接接头的抗拉强度和断后伸长率为502 MPa 和20.8%,抗拉强度和断后伸长率分别是焊态的98%和95%.随着淬火温度的升高,抗拉强度和断后伸长率均呈现出先下降后升高的趋势.冷却速度减小,抗拉强度和断后伸长率逐渐下降.最佳热处理工艺下断裂为韧性断裂,断裂位置在M390 粗晶区和焊缝的界面,在此界面上存在较大的硬度差异.