前驱体浸渍裂解过程中SiC/SiC复合材料微观工艺应力模拟研究

宋有贺 张方舟,2 陈海坤 霍彩霞,2 李爱军,2

(1 上海大学材料研究所/材料科学与工程学院,上海 200444)

(2 上海大学绍兴研究院,上海 200444)

(3 航天材料及工艺研究所,北京 100076)

0 引言

SiC/SiC 复合材料因其优异的化学稳定性和高温力学性能而广泛应用于航空航天领域。在SiC/SiC复合材料各种制备方法中,前驱体浸渍裂解工艺(PIP)因具有成型温度低、前驱体分子可设计和近净成形等优点,是一种极具产业化应用潜力的制备方法。然而,PIP 工艺制备的复合材料内部会存在明显的工艺应力,这阻碍了该方法的产业化应用。因此,研究PIP 工艺应力的产生和演化机制,实现应力的定量预测就显得尤为重要。

在PIP 过程中,工艺应力的形成是一种化学-力学耦合问题。它不仅是由冷却阶段的温度变化引起的,而且更主要是由整个PIP过程中前驱体的裂解所导致。目前,尽管研究者已对化学气相渗透工艺制备的陶瓷基复合材料中的残余应力做了大量的实验或模拟研究[1-2],但对PIP 工艺制备的复合材料中工艺应力的研究却很少。现有的研究主要是采用热重分析(TGA)研究聚碳硅烷(PCS)的固化对裂解的影响[3-4],使用模型来描述PCS 裂解过程的工作却鲜有报道。然而,其他聚合物的裂解模型可以提供参考,目前主要有两种方法来模拟聚合物的裂解过程。第一种方法认为这个过程是一个传热和传质问题[5-6],这种模型只是在宏观上描述了材料的质量变化,并对裂解过程做了过度的抽象化假设。第二种方法基于化学动力学对裂解过程建模[7-8],这种模型涉及到了化学动力学机制,侧重于考虑该模型描述PCS 的裂解过程。

前驱体聚合物一般在400 ℃左右开始裂解,大分子链断裂形成小分子基团[9-10],并产生了几种效应:前驱体从有机聚合物向无机陶瓷转变,导致其模量增加;小分子的挥发导致前驱体质量损失和体积收缩,WALTER 等的研究结果表明裂解过程中前驱体的线收缩率为20%~30%[11],显微观察表明,收缩可能会导致基体中出现裂纹或界面剥离[12-13],原位测量分析显示,裂解过程中前驱体模量出现增降波动可能是产生的裂纹导致的[14];另外未逃逸的气体以孔隙的形式保留在材料中,这也会严重损害材料的力学性能,实验结果表明,孔隙会降低陶瓷基体的模量和强度[15-16]。上述效应共同导致了材料内部不可逆的工艺应力。

由于孔隙的形成,PIP 工艺制备的SiC/SiC 复合材料的基体包含SiC、PCS 前驱体和孔隙三种组分。目前研究者们已经建立了多种模型来确定非均质材料的均匀化性质。虽然模量随孔隙率的变化规律可以通过经验式获取[17],但CHRISTIAN 等[18]开发的三相球模型在预测模量方面更具有科学性。ROSEN 和HASHIN[19]利用三相球的概念计算了两相材料的均匀化热膨胀系数。LI等[20]将三相球模型扩展成四相球模型求出了混凝土的均匀化体积模量,具体而言是将两个夹杂相均匀化为一个相,然后再将这个相与第三个相均匀化,即一个四相模型分解为两个三相球模型,使用相同的理念求解三相陶瓷基体的均匀化应变和体积模量。

尽管目前研究者对PCS 裂解过程中各个因素的影响有了一定的理解,但各因素共同作用导致的工艺应力仍然是一个不甚清楚而亟待研究的课题。在PIP工艺中,相较于SiC纤维预制体,基体的性质变化是更复杂剧烈的,对研究工艺应力也更为关键。为了阐明工艺应力的机理,需要在考虑SiC 纤维存在的前提下,将PCS 前驱体的性质变化与裂解过程联系起来,进而确定基体的均匀化性质。

本文提出一种描述PCS裂解过程和SiC/SiC 复合材料中微观尺度工艺应力演化的模型。首先通过PCS 的热重(TG)实验数据研究PCS 裂解过程,建立模拟裂解过程的陶瓷化动力学模型;其次建立模拟工艺应力演化的化学-力学耦合有限元模型,利用该模型分析微观尺度的应力场,揭示工艺应力的机理,讨论浸渍裂解循环次数对工艺应力的影响。

1 实验

实验主要涉及PCS 本征性能的表征,用以为模型提供所需参数;固态PCS 由苏州赛力菲公司提供,分子量1 800,软化点210 ℃。初态前驱体由原始PCS 以5 ℃/min 升温至250 ℃保温固化4 h 获得。一部分初态前驱体被用于热重实验(TG)求取裂解失重动力学参数,测试采用德国耐驰公司的STA 449 F3 Jupiter®热分析仪;另一部分初态前驱体在不同最高工艺温度下裂解2 h 以获得裂解产物。初态前驱体和裂解产物被用于真密度测试以获取PCS 在裂解过程中的化学收缩率。测试采用美国麦克1340自动真密度分析仪。

2 工艺应力计算模型

2.1 陶瓷化动力学模型

在PCS 裂解过程中,前驱体分子链断裂,小分子基团以气体形式释放,前驱体在失重的同时转化为无机陶瓷。研究引入了基于质量变化的陶瓷转化度r来表征裂解过程,该变量定义如下:

式中,W0表示前驱体的初始质量,Wt表示裂解过程中某一时刻的质量,Wf表示终态质量。r在0 和1 之间变化,其中0表示纯PCS时的状态,1表示纯无机陶瓷时的状态。陶瓷转化率()可以使用化学反应动力学方程表示为:

式中,K=Aexp(-),是服从阿伦尼乌斯方程的裂解反应速率常数,式中A是指前因子,Ea是表观活化能,R是气体常数,T是绝对温度;f(r)=(1 -r)n是描述裂解反应的特征函数,式中,n是反应级数。A、Ea、n是需要通过热重实验待求的物理量。

2.2 前驱体在裂解过程中的性能变化

工艺应力的产生是一个化学-力学耦合问题。前驱体的裂解会导致其体积和模量的变化,从而导致工艺应力的形成。因此,工艺应力的建模首先需要将这些效应与裂解过程联系起来。假设四种效应(模量的变化、体积收缩、热膨胀系数的变化和孔隙的形成)是陶瓷转化度的线性函数。前驱体模量变化表示为:

式中,Epre0、Epre、ESiC分别是前驱体固化后的模量、裂解过程中的模量、陶瓷化后的模量。Epre0被设定为24 GPa,ESiC被设定为240 GPa。由裂解反应导致的前驱体热膨胀系数和化学收缩系数的变化分别表示为:

式中,αpre0、αpre、αSiC分别表示前驱体的热膨胀系数、前驱体在裂解过程中的热膨胀系数和陶瓷化后SiC 的热膨胀系数。εr表示裂解过程中前驱体的化学应变,β是根据实验中的体积变化数据计算出的化学收缩系数。裂解过程中产生的总应变由两部分组成,即裂解反应引起的不可逆化学应变和工艺温度引起的可逆热应变。总应变的定义为:

此外,在裂解过程中,产生的孔隙定义为以下表达式:

式中,a表示单位体积前驱体的孔隙形成比,Vpre0为前驱体的初始体积分数。

2.3 基体在裂解过程中的组分变化

在裂解过程中,复合材料的基体由上一个PIP过程中产生的陶瓷、转化前驱体和孔隙三相组成。因为在有限元模拟中构建的基体模型为单一结构,因此有必要考虑各相的体积分数和基体均匀化后的性质。

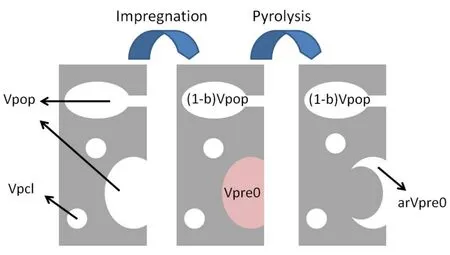

在一轮工艺周期中前驱体和孔隙的体积分数不断变化。其中孔隙由三部分组成:上一轮PIP周期中遗留的闭孔、本轮工艺未充分浸渍的开孔和前驱体在裂解过程中产生的孔隙(图1)。因此孔隙的总体积分数表示为:

图1 基体中孔隙的体积分数变化示意图Fig.1 Schematic diagram of the variation of the volume fraction of voids in the matrix

式中,Vpcl为上一个PIP 循环留下的闭孔的体积分数,被设定为0。Vpop为上一个PIP 循环留下的开孔的体积分数,b为浸渍效率,a为孔隙形成比。根据前人针对PIP 过程孔隙率变化的实验数据[21],b和a分别被拟合为0.692 6 和0.630 2。(1 -b)Vpop表示未浸渍的开孔的体积分数,arVpre0为裂解过程中形成的孔隙的体积分数。开孔体积分数随PIP 轮次的变化遵循以下经验公式:

式中,N为循环次数,M和P为基于模型计算的数据拟合得到的经验系数,分别被拟合为0.985 9 和-0.281 4。

前驱体的体积分数随着孔隙的生成而减少,可以描述为:

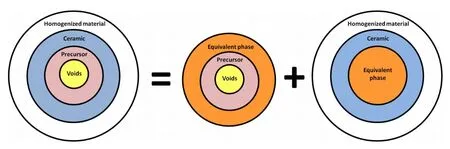

2.4 基体等效性能计算

获得组分体积分数后,研究采用球模型确定基体的均匀化性质。该模型最初由CHRISTENSEN[18]提出,用于计算两相夹杂材料的等效力学性能。其后由LI[20]进一步拓展,通过先计算两相等效相,再使用两相等效相性能计算三相夹杂材料的等效性能(图2)。

图2 包含三相材料的四相球模型示意图Fig.2 Schematic diagram of four-phase sphere model for three-phase material

已有文献[18-19]详细介绍用三相球模型计算等效模量和热膨胀系数的求解方法,本文不再赘述。基体等效模量和应变的最终表达式如下所示:

式中,下标*可以代指任意相。等效基体的总应变可表示为:

式中,Q=

2.5 有限元模型

由于SiC/SiC复合材料微观结构呈现出良好的周期性,因此选取其内部一个代表性体积单胞(RVC)来进行研究,如图3所示。

图3 单胞几何模型及其网格划分Fig.3 The RVC model

基体占模型总体积的60% ,模型整体被划分为869 个矩形网格。工艺应力的模拟从250 ℃开始,液态前驱体在这一温度交联固化,基体可被认为处于无应力状态。温度变化依据真实工艺条件:前驱体以5 ℃/min 的升温速率从250 ℃加热到1 200 ℃,保温2 h,之后随炉冷却到室温。整个模型通过ABAQUS实现,通过USDFLD 子程序实现陶瓷转化度的演化,通过UEXPAN 子程序实现前驱体和基体的热应变和化学应变,通过UMAT 子程序中实现孔隙的体积分数和模量的变化,并将三个子程序关联起来共同实现工艺应力演化的模拟。

3 结果与讨论

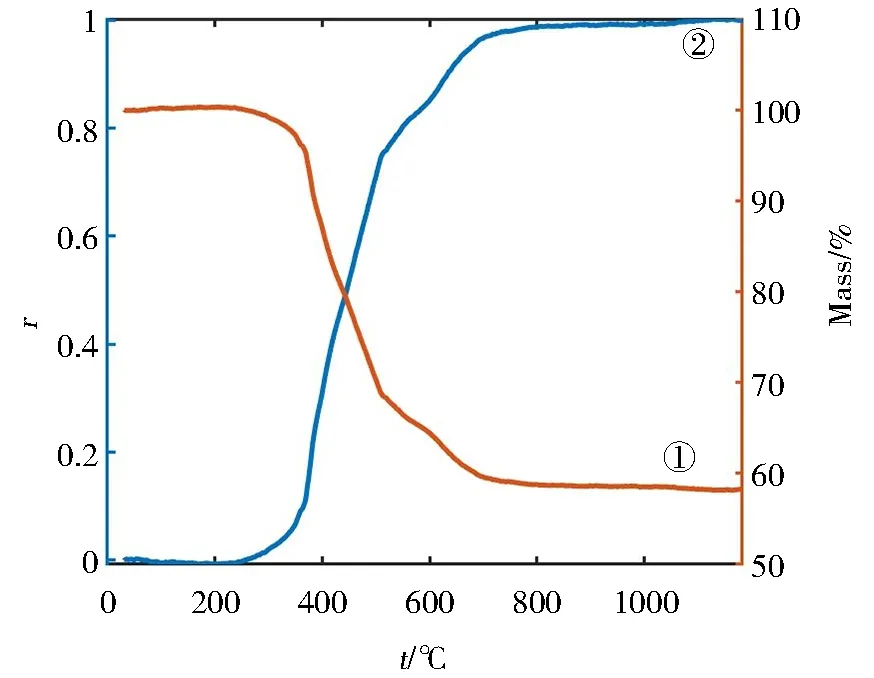

3.1 PCS裂解失重过程

通过TG 测试,研究可获得质量的相对变化如图4①曲线所示。对原始数据按表达式(1)进行处理可得到陶瓷转化度曲线(②曲线)。失重动力学参数的获取需要对不同的陶瓷转化度(间隔0.2)及其对应的温度再次进行处理。引入升温速率ζ(ζ=),等式(2)可等价变换为以下积分表达式:

图4 5 ℃/min时前驱体的热失重和陶瓷转化度曲线Fig.4 The mass loss and ceramic conversion curves of the precursor at 5 ℃/min

采用Coats-Redfern 方法[22],等式(17)可变换为以下表达式:

图5 裂解失重活化能Ea和指前因子A的拟合曲线Fig.5 The fitting curve of pyrolysis loss-in-weight activation energy Ea and factor A

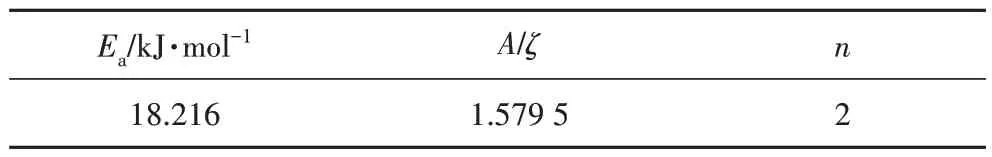

根据上述方法,得到升温速率为5 ℃/min 下的裂解动力学参数,如表1所示。

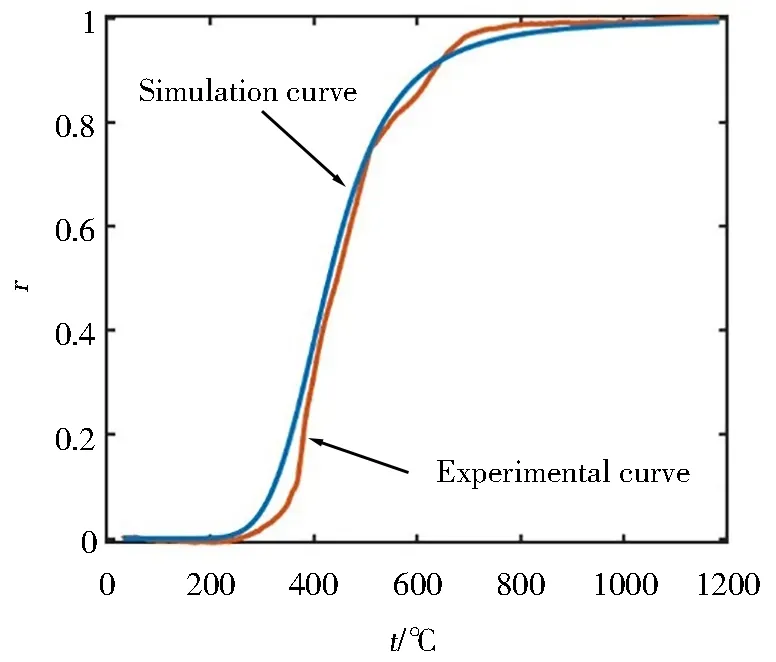

基于表1所提供的动力学数据,研究可得模拟获得升温速率为5 ℃/min 时陶瓷转化度随工艺温度的演化曲线。如图6所示,基于裂解失重动力学的模拟曲线和实验曲线具有良好的吻合性。陶瓷转化度的演化过程大致分为三个阶段:在380 ℃之前,陶瓷转化度缓慢增加;在380~600 ℃,陶瓷转化度急剧增加;600 ℃之后,陶瓷转化度增速放缓,至900 ℃时基本完成陶瓷化过程。失重动力学模型得到的陶瓷转化率演变结果将被进一步应用于材料性能变化的计算中。

表1 升温速率为5 ℃/min下裂解失重动力学参数Tab.1 Pyrolysis dynamics parameters at 5 ℃/min

图6 陶瓷转化度随工艺温度的变化Fig.6 The conversion of ceramics varies with the temperature of the process

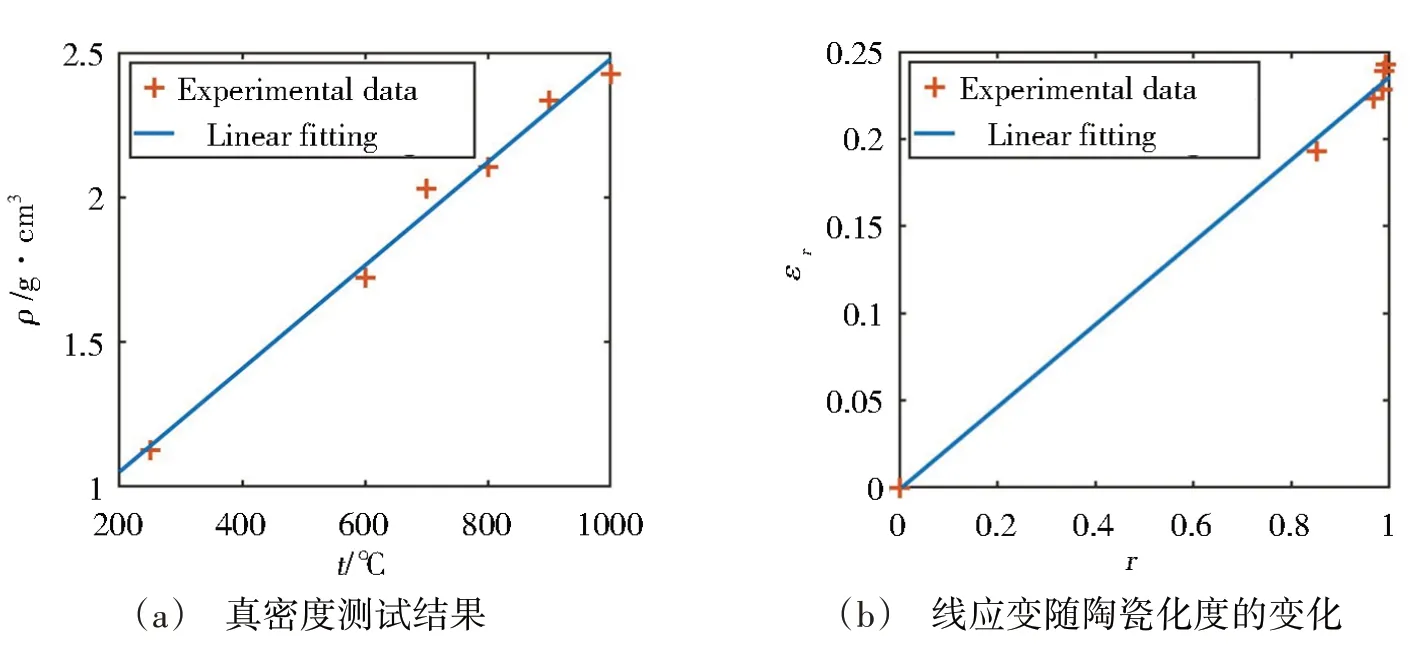

3.2 前驱体线收缩率

通过真密度实验获取前驱体裂解过程中不同工艺温度下的密度[图7(a)],再结合前驱体裂解过程中的质量损失曲线(图4①曲线),根据表达式(20)可计算得到前驱体的线应变[7(b)]。拟合前驱体的线应变数据,即可求得其化学收缩系数β为0.24(图7)。模型中其他的参数引自文献[23-24]。

图7 前驱体裂解过程中真实密度和线应变的拟合线Fig.7 The fitting line of the true density and line strain in precursor pyrolysis process

式中,ΔW是质量损失率,通过热重(TG)实验求取。Δρ表示密度变化,通过真密度测试求取。ρ0是初始密度(固化后PCS 密度),通过真密度测试求取。ΔV表示体积变化,V是初始体积。

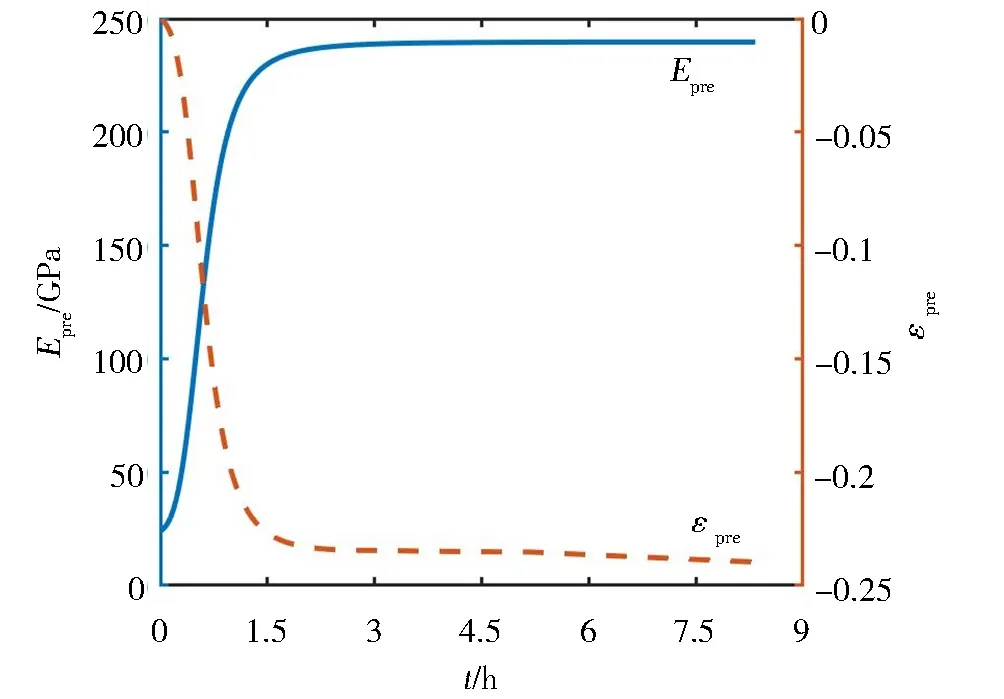

3.3 裂解过程中前驱体的性能变化

前驱体的力学性质和行为在裂解过程中的变化如图8所示。前驱体的杨氏模量(Epre)被设定为关于陶瓷转化度的线性函数,因此它与陶瓷转化度的演化相似。在裂解过程中,前驱体的应变(εpre)以化学收缩应变为主,应变的绝对值也会随着陶瓷转化度的增加而增大;此外,在一个PIP周期结束时εpre会继续略有增加,这是因为降温阶段热应变的回复会导致额外的收缩。

图8 前驱体的杨氏模量和应变在工艺过程中的变化Fig.8 The Yang′s modulus and strain of the precursor change in the process

3.4 微观尺度工艺应力的演化

图9展示了第一次浸渍裂解周期后复合材料内部在极坐标下的应力场。图9(a)显示基体中心部位受到径向拉应力,在纤维周围的贫基体区域受到径向压应力。图9(b)显示基体内受到环向拉应力,处于拉伸状态。纤维在径向和环向皆中受到压应力,处于压缩状态,纤维中应力值在整体上低于基体中的应力值。

图9 极坐标下微观应力云图Fig.9 Microscale process stress of polar coordinate

图10表示沿纤维和基体界面处基体一侧的应力,σ11和σ22分别表示径向应力和环向应力。结果显示σ11为压应力,在0°和90°处存在最大绝对值;σ22为拉应力,在0°和90°处存在最大值。0°和90°对应贫基体区域,这表明在贫基体区域同时存在最大径向压应力和最大环向拉应力,损伤最有可能从贫基质区域的界面开始。一方面,最大径向压应力使基体在PIP 工艺过程中最先有可能萌生裂纹;另一方面,基体中的环向拉应力又为裂纹的进一步扩展提供了必要条件,使裂纹在基体中沿径向方向传播到另一根维的界面,这解释了PIP工艺制备的复合材料中存在微裂纹[25]的现象。由于环向拉应力存在于基体中,且在纤维和基体的界面处存在最大值,相较于径向应力而言,环向拉应力对基体损伤的作用更加突出,因此通过绘制B 点的环向应力演化图进一步研究了不同作用机制和PIP循环对材料的影响。

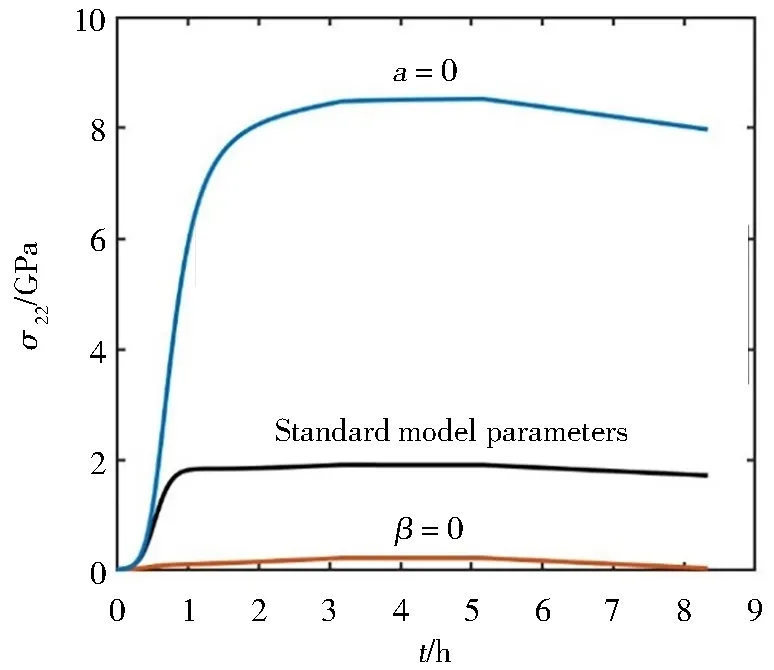

B点的环向应力(σ22)演化过程如图11所示。除了使用标准参数模拟外,还模拟了假设化学收缩系数β=0 或孔隙形成比a=0 的情况下的应力演化过程来研究化学收缩或孔隙形成的影响。在标准参数的模拟中,σ22随着陶瓷转化度r的增加而增加,在前驱体裂解完全时达到最大值,之后在降温阶段略有下降;在裂解过程结束时,复合材料中残留了较大的环向拉应力,这表明由化学收缩导致的工艺应力是不可回复的。此外,使用标准参数模拟的σ22明显高于无化学收缩(β=0)的模拟应力值,这表明相对于热膨胀效应,化学收缩效应对工艺应力起着更重要的作用。无孔隙形成(a=0)时模拟的σ22高于标准参数的模拟应力值,表明孔隙的形成有缓解基体中工艺应力的作用,但是这一结果并不意味着孔隙对复合材料的制造或应用更有利,因为孔隙对材料强度的降低更为显著。

图11 裂解过程中B点的工艺应力演化Fig.11 Process stress evolution at point B during pyrolysis

3.5 多轮浸渍裂解中工艺应力的演化

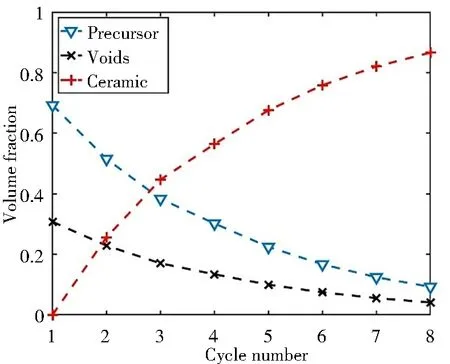

一个完整的PIP 过程包含多个浸渍-裂解周期。不同PIP 循环中裂解前的基体各组分如图12所示。结果显示随着浸渍裂解周期增加,陶瓷组分增加,基体中的开孔渐减少,且减少幅度越来越缓,这也间接表明前驱体浸渍越来越困难,前驱体的化学收缩效应对工艺应力的作用相对减弱。

图12 不同PIP循环中基体组分的体积分数Fig.12 Volume fraction of matrix composition in different PIP cycles

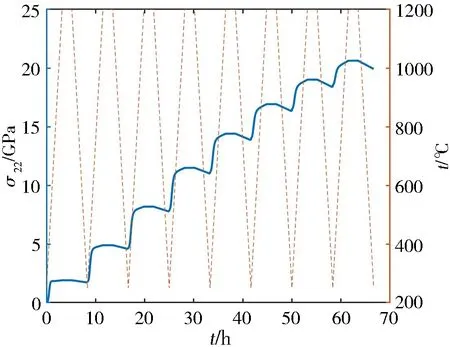

图13显示了多轮PIP 循环过程中工艺应力的演化。工艺应力随着PIP 循环周期的增加而增加。从第二循环周期开始,由于基体中存在残余应力,工艺应力会在上一个循环周期的残余应力的基础上增加。由于Vpre0的减少,化学收缩在工艺应力演化中的作用逐渐减弱,热膨胀的作用逐渐增强,可逆热应力的影响变得更加明显,这一结果反映了基体在PIP过程中逐渐变为致密陶瓷。

图13 多轮PIP循环过程中工艺应力的演化Fig.13 Evolution of process stress during multiple PIP cycles

4 结论

利用构建的化学-力学耦合有限元模型研究了PIP 工艺前驱体裂解过程中应力的产生和演化机理。用动力学模型描述了聚合物前驱体的裂解过程;建立了基于三相球模型的解析模型,确定了基体的均匀性质和力学行为。建立了一个结合上述动力学模型和解析模型的有限元模型来模拟计算工艺应力的演化。

利用上述建模方法,得到了转化前驱体的性质和行为的演化结果。裂解过程影响前驱体的模量和应变的演化,应变除主要受裂解反应的影响外,也受到工艺温差的轻微影响。计算并分析了微观应力场。在极坐标下,基体在环向方向存在拉应力;径向应力在界面周围保持压应力状态,在富基体区的中心处转变成拉应力。界面周围贫基体区的环向拉应力和径向压应力是基体开裂的两个主要诱因,其中的环向拉应力更为重要。应力场表明,微裂纹可能从贫基质区域的界面开始萌生,并在基体中传播到相邻纤维的界面,这与现有的陶瓷基复合材料的扫描电镜(SEM)观察结果一致。对于由纯前驱体组成的基体,工艺应力随着裂解时间的增加而增加,达到峰值应力后,在降温阶段略有下降。模拟了多轮PIP循环周期中的工艺应力演化过程。由于化学收缩是不可逆的,上一个循环周期的工艺应力将作为残余应力为下一个新的循环周期所继承。因此,工艺应力随着循环周期数的增加而增加,并最终接近了由纯陶瓷组成的基体的行为。由于缺乏闭孔体积分数的数据,本文预测的工艺应力结果可能略偏高。

未来将开展工艺应力造成的材料损伤的研究。裂解过程中产生的结构缺陷(裂纹、纤维/基体脱粘)在浸渍过程中可以修复愈合,但释放的应力无法恢复,之后的工作致力于描述PIP循环中的损伤和损伤的继承机制,以提高预测PIP过程中工艺应力对材料破坏的准确性。