高过载弹仓软回收研究

高启轩,潘孝斌,谈乐斌,冯建闯

(南京理工大学 机械工程学院, 南京 210094)

1 引言

炮射制导弹药和电磁轨道炮制导弹药,较一般常规弹药更为复杂,内部弹载器件包含电子控制元器件和精密传感器,其承受高过载能力相对较弱。随着弹药制导能力、命中能力、杀伤能力的不断提升,在高过载条件下,弹药本身的可靠性和安全性却在不断下降[1]。

电磁轨道炮制导弹药,在海军和陆军电磁轨道炮等项目的研发过程中,虽然能够应用有限元进行抗高过载的力学性能分析,但在20 000g等级及以上过载时,电子制导部件缺乏相关的地面试验验证手段,而飞行试验的费用很高且不易回收,很难控制落地时产生的反向过载,经常出现反向过载导致弹体结构及各分系统损坏,难以分析弹药制导部件在发射过程的抗高过载能力,因此高过载软回收试验系统就成为十分迫切的验证手段[2]。

Yoo等[3]使用分段气室破膜方式,利用弹丸在管道内压缩预充气体产生反向过载减速,对回收过程进行数值分析,成功回收了初速为500 m/s的20 mm弹丸,给出了弹丸减速度、各段气室预充压力、回收管长度、截停距离之间的参数关系。潘孝斌、倪梯闵[4-5]等使用单级破膜方法,利用一维定截面非定常无黏流动描述弹前压缩气体流动状态,将流动控制方程与弹丸运动方程进行耦合求解,得到了弹丸初速、气室预充压力与破膜压力之间的匹配关系,成功实现了质量为36 kg、最大初速为548 m/s的弹丸在42 m内的软回收。文献[4-6]均采用压缩空气阻尼破膜形式回收弹丸,虽然可以在较短距离截停弹丸,但是系统操作复杂、工作强度大,每次试验需更换装夹压力的膜片,影响试验效率。

本文研究高过载软回收系统,采用压缩空气实现弹仓软回收,回收管与回流管前后联通,利用管内压缩波来回反射阻滞弹仓运动,从而消耗弹仓能量实现截停目的,试验可根据弹仓质量、初速、回流管直径等调整预充气体压力控制最大反向过载。

2 无损回收系统

2.1 工作原理

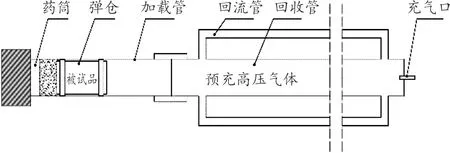

高过载弹仓软回收系统主要组成包括:加载系统、回收系统、弹仓、支撑座、缓冲复位装置等。其中加载系统包括发射药筒、加载管、后坐缓冲系统等,与火炮发射工作原理相似,该部分技术相对成熟,不在本文讨论范围内。回收系统包括回收管主体和2段回流管,回收管和回流管均由多根管段通过法兰盘密封连接,总体结构简单,无损回收系统工作原理如图1所示。

图1 无损回收系统工作原理

加载管采用火药气体推动弹仓实现高过载,弹仓经加载管发射产生高过载,依次通过过渡连接部分和同口径回收管,加载管由制退机、复进机控制其后坐运动,回收管与基座固定,两者在滑动套筒内相对分离体但不脱出。通过压缩弹前气体产生运动阻力逐渐减速。当弹仓速度首次降至零,仍存在弹前、后压力差,弹仓将进行反向运动,如此反复,直至弹仓停留在回收管内某处。试验后,将管内高压混合气体缓慢排放至室外,取出弹仓对被试品进行检验考核,读取数据,进行抗高过载分析研究。

2.2 回收过程分析

本文主要针对地面耐高过载无损回收系统中的回收过程进行研究,重点在对弹仓进入回收管后的动力学参数进行分析,内弹道加载过程不在本文的讨论范围内。根据试验场地大小的限制,回收系统的回收管有效长度设定为30 m,根据抗过载条件要求,目标最大过载20 000g,弹仓整体质量为96 kg,加载后弹仓初速为450 m/s,要求回收过程中反向过载不超过最大过载10%。

弹仓进入回收管段后,其运动过程可能存在以下3种状态:

1) 预充气体压力过低,弹仓在进入回收管内后,不断压缩预充气体,直至到达回收管末端仍具有一定的剩余速度,弹仓撞击回收管末端,不仅造成弹仓、设备损坏且十分危险。

2) 预充气体压力过高,弹仓进入回收管之后,不断压缩预充气体形成弹前压缩波,而回流管反射部分压缩波不足以使弹前压力降至过载要求,弹仓还未到达预期位置就开始反向运动,不仅反向过载过大,严重时还可能使弹仓返回至加载管撞击药筒,造成弹仓、设备损坏。

3) 预充气体压力在合适范围内,弹仓在进入回收管后,弹前压缩波通过回流管进行反射至弹后管道内,降低了弹前压力,弹仓在合适反向过载作用下,在整个回收管内前后往复运动若干次,弹前后压力逐渐趋于平稳,直到弹仓速度为零,停下的弹仓的位置处于回收管内部的某个位置。

上述情况中,前2种状态都不允许发生,第1种情况弹仓的动能并没有完全转化为气体的内能,导致弹仓并未如预期反向而撞击回收管段,造成被试品和装置损坏。第2种情况,弹仓在反向过程中,速度过大并未如预期在回收管段反复运动,而是反弹回火炮加载管中,可能造成弹仓和火炮部件损坏。这2种情况都会造成试验装置的不可逆损坏,因此最理想的情况为允许弹仓有反弹,但反向速度较低,依靠将动能转化气体内能,最终弹仓停留在回收管内,完成回收。

3 数学模型建立

3.1 控制方程

弹仓在回收段往复运动直至停止,分析此过程流场变化,2段回流管与回收管组成的三分岔管道,为对称结构,因此可以简化为二维问题非定常无黏流动来进行分析,弹仓在通过回收管段的三分岔管路后,在回收管内运动,压缩管内空气产生反向阻尼逐渐减速,可近似看成气体在做二维非定常无黏流动。整个回收过程时间较短,因此不考虑压缩气体泄漏、热量损失的影响,且满足气体状态方程,建立Euler坐标系下守恒形式的二维无粘流动控制方程为[7-9]:

(1)

此外,完全气体状态方程与内能方程为:

p=ρRT

(2)

(3)

式(2)—(3)中:R为气体常数;T为气体绝对温度;Cv为定容比热;k为绝热指数。

(4)

(5)

(6)

综合上述公式可知,对于完全气体:

(7)

选择使用麦考马克方法进行离散求解,麦考马克方法是一种显式有限差分方法,在时间和空间上具有二阶精度。

3.2 运动方程

由于加载平台选用的发射火炮为滑膛炮,弹仓不做旋转运动,弹仓在运动过程中仅受头部与尾部的气体压力和在管道内运动的摩擦力,因此弹仓在回收管内的运动方程为:

(8)

式(8)中:pb为弹仓尾部气体压力;pf为弹仓头部气体压力;A为弹仓截面积;f为弹仓在运动过程中所受的摩擦力;m为活塞质量;v为活塞速度;v0为进入回收管的初速。本次流场的数值模拟仅计算弹仓进入回收管段后的气体流场,弹仓尾部所受火药燃气的压力pb和进入回收管的初速v0由内弹道计算结果得出[10-11]。

3.3 动网格子程序实现物理场变化过程

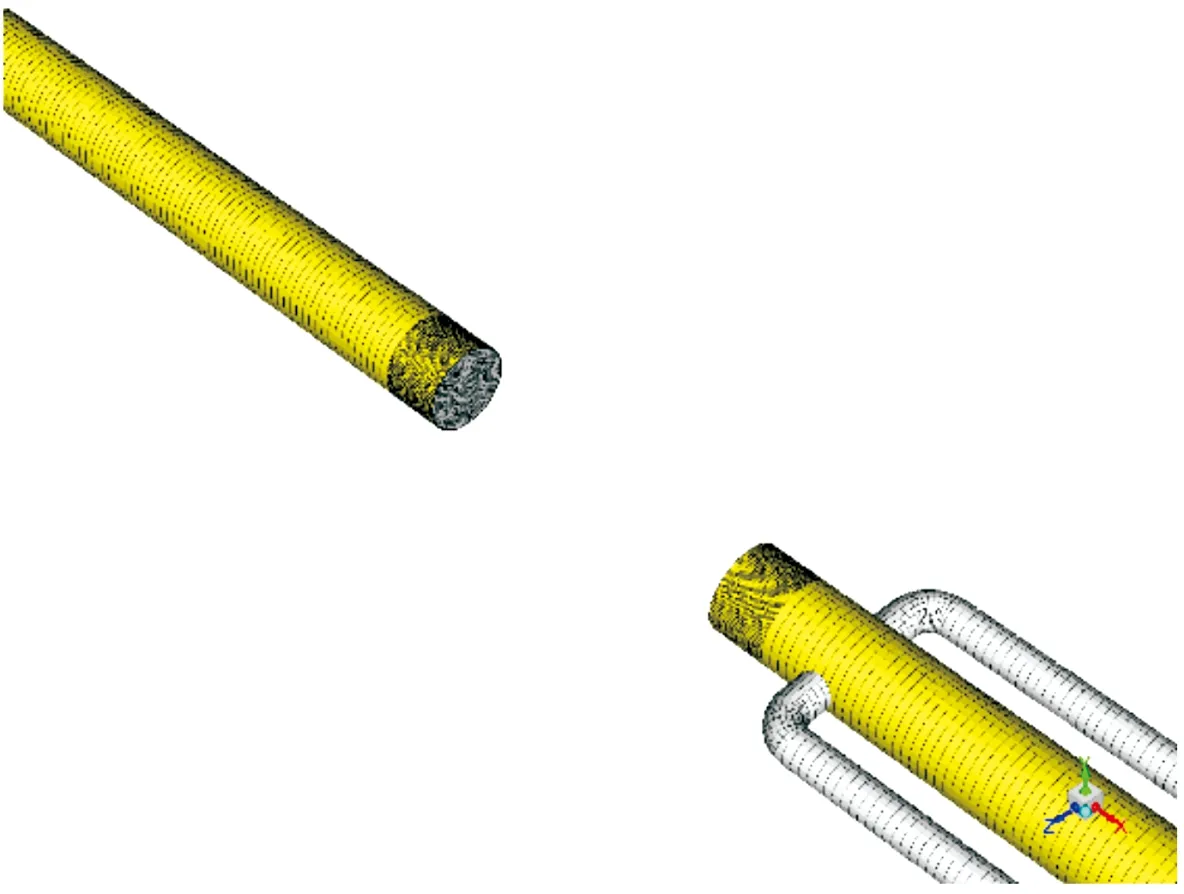

图2为仿真计算流体域。对回收过程流场仿真中,对网格质量要求较高,选用层铺法进行网格计算,使用编译型UDF,来获取运动边界的动力学参数更新网格,通过DEFINE_CG_MOTION宏来实现网格运动[12-13]。

图2 仿真计算流体域

程序基本思路为:

1) 在运动初始时刻给弹仓赋予初速。

2) 开启并行计算,遍历弹仓前端面上每一个单元压力,计算前端面受力。

3) 遍历弹仓后端面上每一个单元压力,计算后端面受力。

4) 求得弹仓前后端面合力,将并行计算中每个处理器单独计算的部分汇总。

5) 判断弹仓速度方向,求弹仓加速度。

6) 更新速度、位移、时间。

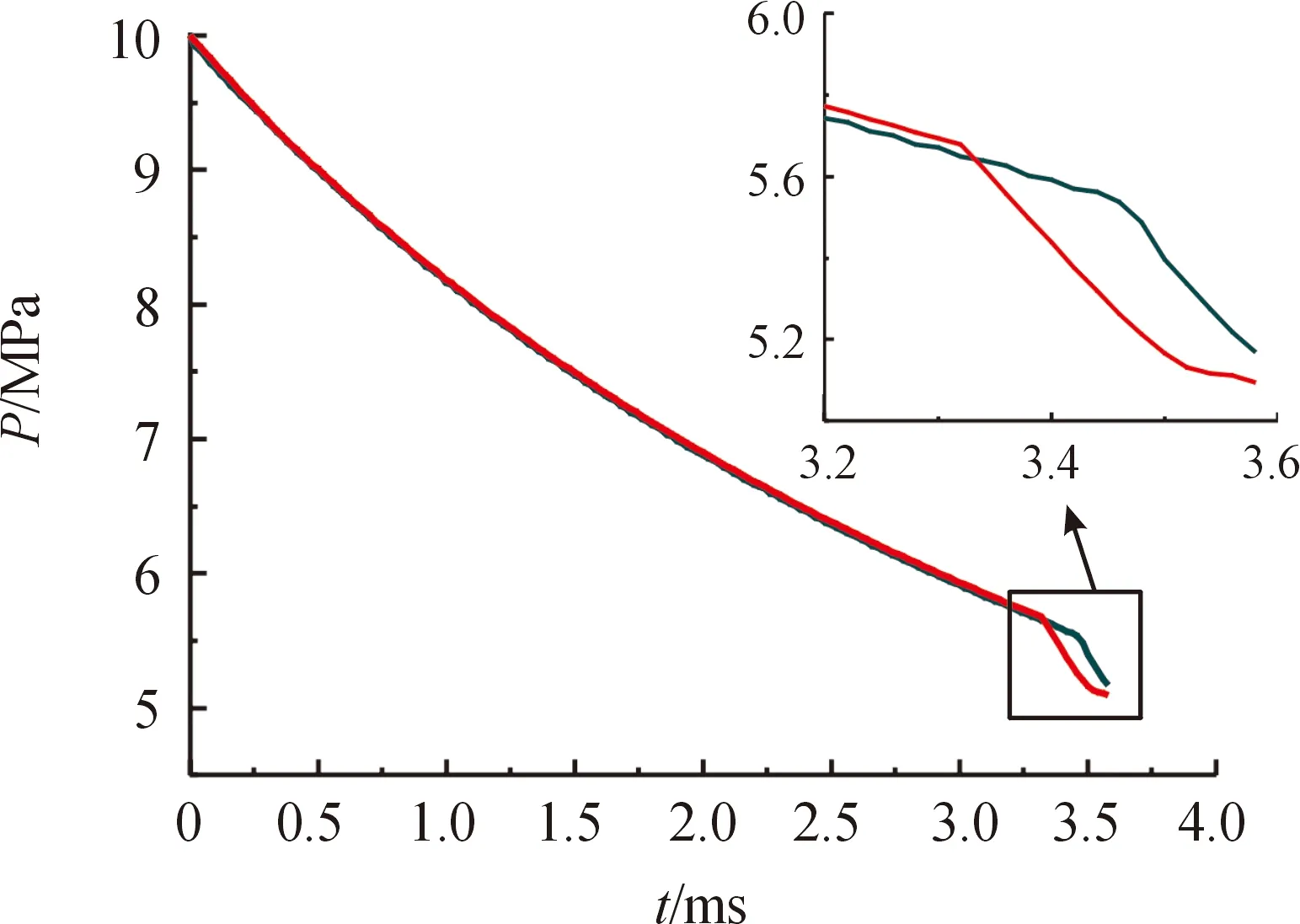

所有参数设置完成之后,便可通过提前导入的UDF初始化宏DEFINE_INIT进行流场初始化,根据膛内气体速度及压力分布规律,结合内弹道参数,可计算出初始状态膛内的平均压力大小为10 MPa,膛内气体速度呈线性分布,弹仓底部的气体速度大小为450 m/s。设置迭代计算的时间步长与迭代步数,即可开始计算。

4 算例及主要影响参数分析

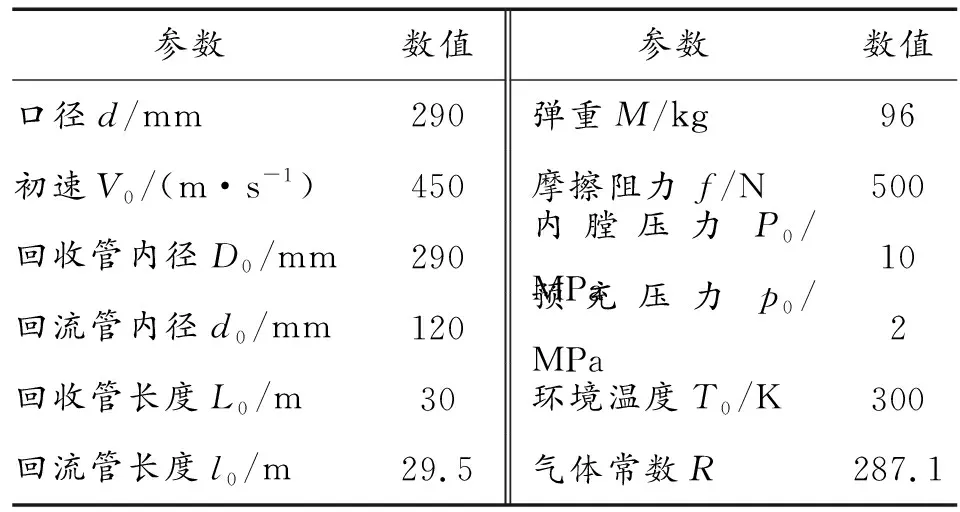

根据理论计算建立的回收过程数学模型,根据计算结果分析回收管内流场变化规律与弹仓过载规律,判断回收结果是否满足预期要求。选取回收参数作为算例进行分析,算例回收参数如表1所示。

表1 回收参数Table 1 Recovery parameters

4.1 算例分析

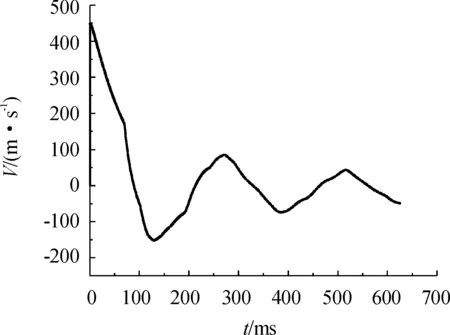

以表1参数为例建立流场模型,弹仓在进入回收管后,快速压缩预充的压缩气体,产生了复杂的压缩波与反射波,弹仓前后压力差使其减速,弹前的压缩波在回收管内来回反射,同时部分压缩波通过回流管流动,回流至弹仓后部的管体内,此过程中消耗了弹仓的动能,其速度逐渐降低停止,压缩波状态如图3所示。弹仓运动轨迹如图4所示,弹仓运动速度如图5所示,回收流场压力分布云图动态变化过程如图6所示。

图3 压缩波气体到达回收管底部状态

图4 弹仓运动轨迹

图5 弹仓运动速度

由图3和图5可知,弹仓进入回收管段86 ms后,速度第1次为零,此时弹仓位于回收管中距管口25 m处,然后弹仓开始反向运动,反向运动速度不大于155 m/s。213 ms时,在距回收管口13.7 m处再次反向运动,弹仓往复运动3~4次,最终停留在回收管14 m处。整个回收时间约0.65 s,弹仓停止后回收系统气体压力约为3.5 MPa。

图6 回收流场压力分布云图动态变化过程

弹仓前后端面受力如图7所示。由图7可知,初始时,弹仓后端面压力来自火药气体压力,弹仓前端面的压力来自预充气体压力,弹仓开始进入回收管段,弹前压缩气体通过回流管流至回收管后端,此时弹前压力是下降趋势,在弹仓完全进入回收管后,前后端面受复杂流场影响,在弹仓第1次反向时,弹前压力达到最大值1 250 000 N。

图7 弹仓前后端面受力

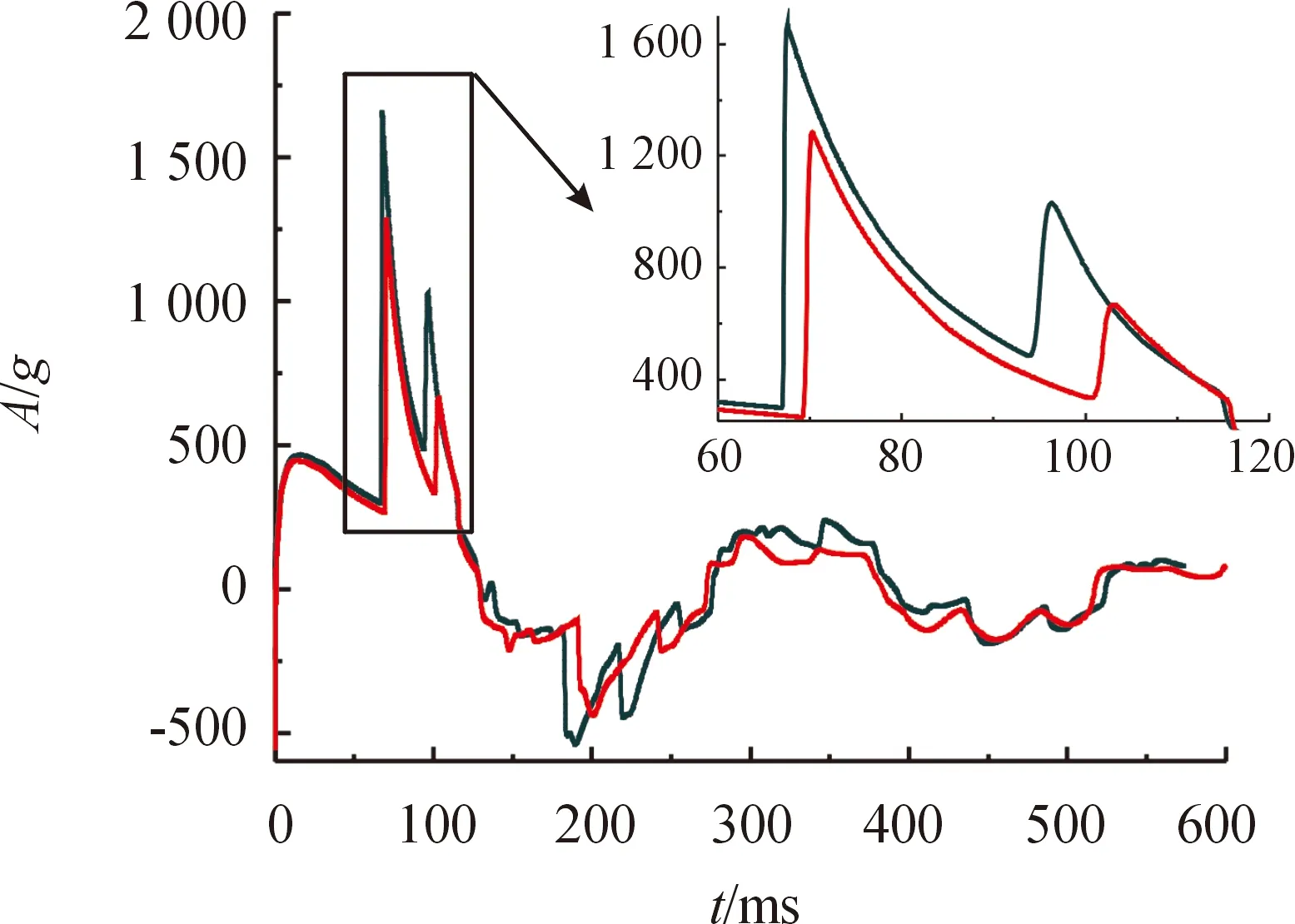

回收过程过载如图8所示。由图8可知,弹仓在整个回收管内运动过程中,正向过载和反向过载交替变化,最大反向过载约为1 300g,满足回收技术要求指标。

图8 回收过程过载

通过算例分析,弹仓将在整个回收管内前后往复运动,直至停止,过程中反向过载始终不超过最大过载的10%,整个回收过程时间在0.6~0.7 s,最终弹仓的动能转化为气体内能和管壁热能耗散。证明了通过封闭式空气阻尼在有限距离无损回收被试品是可行的,合理控制弹仓初速度、质量以及回收管预充压力、长度之间的匹配关系,是可以实现不同质量被试品的高过载无损回收的目的。

4.2 主要影响参数分析

4.2.1回收管段预充压力的影响

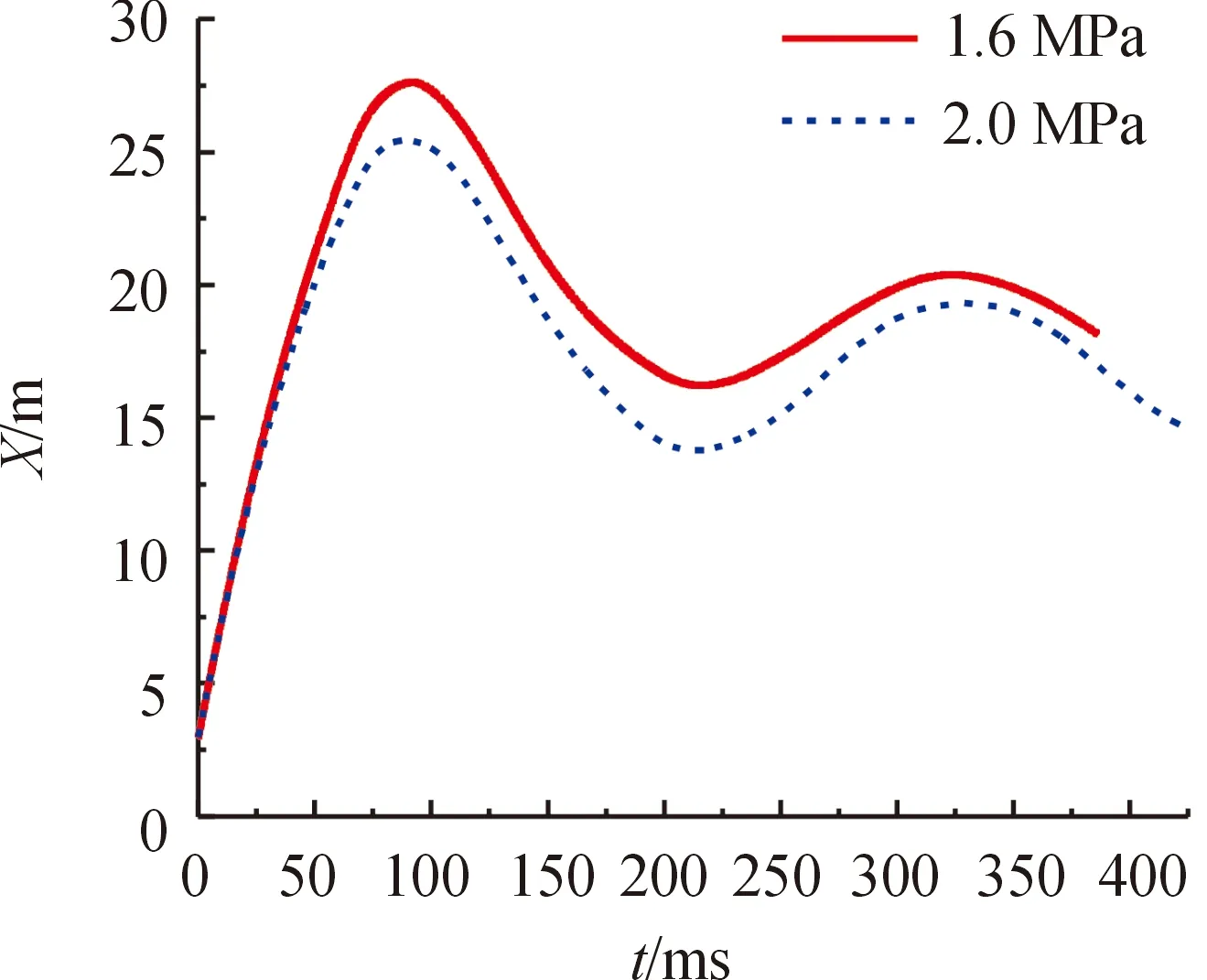

初速为450 m/s、回流管直径大小120 mm时,在不同预充气体压力下,计算得到的弹仓运动位移变化如图9所示。

图9 不同预充压力运动轨迹

弹仓在回收管内的运动阻力主要来源于弹前压力,并形成的压缩波逐渐向后方传递,直至管道分岔处,压缩波一部分仍在回收管内传递,到达底部,另一部分通过回流管进行传递。压缩波压力与弹仓运动初速、气体参数直接相关,在不同预充气体压力下,弹仓运动初次反向距离越远,1.6 MPa预充压力下弹仓在距回收管口27.6 m处第1次反向运动,而预充压力2.0 MPa时,弹仓在距回收管口25 m处,开始反向运动。为保护回收装置的安全性,选择预充气体压力在1.5~2.6 MPa,可满足弹仓回收标准。

4.2.2弹仓质量的影响

弹载数据采集系统与被试品设定质量约为30 kg,为保证弹仓外壳满足材料强度要求,这里选取3组不同材料铝、钛和合金材料作为弹仓外壳,为方便试验比较,设定其质量为66、81和96 kg,其反向过载如图10所示。

图10中,质量66 kg的弹仓最大反向过载为1 867g,而96 kg的弹仓最大反向过载为1 282g。由此可知,弹仓的初速和质量均与弹仓动能有关,初速越高、质量越大,弹仓的动能越高,所需缓冲能量就越多,在限定距离内截停就需要较高的预充压力。弹仓质量对回收结果影响体现在承受相同的反向阻力时,弹仓质量越大,反向过载越小,减速效果越不明显,弹仓剩余速度变高,回收效果变差。所以在满足反向过载、弹仓外壳结构强度以及经济的条件下,选用尽可能小的弹仓质量。

图10 弹仓质量与过载关系

4.2.3回流管直径的影响

弹前压缩波通过回流管反射到达弹后管道内,回流管的直径直接影响弹前反射的压缩波强度,从而影响反向过载。弹仓在第1次经过回流管时,回流管直径与弹后压力关系如图11所示。

图11 回流管直径与弹后压力关系

弹仓在初次经过回流管时,其弹后压力主要来自加载管内的高压火药燃气,直径更大回流管在弹仓经过时,降低弹后压力效果更显著。

图12 回流管直径与反向过载关系

回流管直径与反向过载关系如图12所示,初速450 m/s、弹仓质量96 kg和预充压力2 MPa下,100 mm直径回流管回收过程最大反向过载约为1 600g,而直径为120 mm的回流管最大反向过载约为1 300g。弹仓在回收管内运动形成的压缩波从前往后传递,在压缩波达到回收管底端三分岔管道前,弹体运动不受回收管直径大小的影响,只是压缩波到达分岔管到后,而回流管直径直接影响回收管内反射压缩波的强度,影响回收时弹仓反向过载大小。对比直径60~160 mm的回流管对反向过载的影响,选取回流管直径在100~120 mm时,回收结果更符合预期。

5 结论

1) 在最大有效过载条件和规定截停距离的限制下,通过高速弹仓在回收管压缩空气产生的运动阻尼减速实现回收是可行的,通过合理匹配弹重、初速、回收管长度、回流管长度、回流管直径和预充压力,能够将弹仓截停在预定位置,实现高速弹体无损回收。

2) 结合回收管内预充压力、回流管直径和弹仓质量等不同算例对弹仓运动规律的影响分析,在发射条件相同的情况下,弹仓质量对其减速过程起主导作用,减少弹仓质量,过载随即增大,同时相同口径弹体质量越大,需要的膛压越高。为保证安全,要尽可能减少弹仓质量,提高过载。对应不同质量的弹仓,预充气体压力范围在2 MPa左右,不仅能够较为理想地实现无损软回收过程,同时也满足实际工程气源压力和充气时间要求。选取回收管直径1/3~1/2作为回流管直径,能够有效载荷在技术要求内,为试验平台的工程化提供了理论参数支持。

3) 弹仓进入回收管段的同时,火药燃气也会随之影响回收段内压缩气体,高温、高压和高气流速度的特点使得燃气密度、压力、温度、流速及回收管段温度等参数呈动态及非线性,其会成为影响回收段内部流场的重要因素。为进一步完善数学模型,还需考虑火药气体的影响对回收段压缩气体常数的影响。