金属结合剂金刚石磨轮的随机修整技术

沈 斌,沈文达

(1.苏州高等职业技术学校,江苏 苏州 215009;2.江苏联合职业技术学院苏州分院,江苏 苏州 215000;3.苏州新达高新技术应用研究所,江苏 苏州 215000)

超硬材料(Superhard Material)是硬度特别高的材料,可分为天然以及人造2 种,前者主要包括天然的钻石(金刚石)、黑钻石,后者则包括聚合钻石纳米棒(ADNR)、化学气相沉积金刚石(CVDD)、工程陶瓷、硬质合金等。超硬材料由于具有优良的耐热性、耐磨性、抗腐蚀、抗高温蠕变等许多卓越的工程应用性能,日益成为当今各个高新技术领域不可缺少的新颖材料。但超硬材料在加工过程中受工艺限制,不能获取准确的几何尺寸,易裂、硬脆、硬韧又增添了加工的难度。为此,许多发达国家把开发超硬材料的加工方法列为重要的研究内容[1]。

现今人们主要使用金属结合剂金刚石磨轮加工超硬材料。金属结合剂金刚石磨轮以金刚石磨料为原料,分别用金属粉、树脂粉、陶瓷和电镀金属作为结合剂,制成的中央有通孔的圆形固结磨具被称作金刚石磨轮(合金磨轮)。在结构上与普通磨轮有所不同,一般由金刚石磨料层、过渡层与基体组成。工作层又称金刚石层,由磨料、结合剂和填料组成,是磨轮的工作部分。过渡层又称非金刚石层,由结合剂、金属粉和填料组成,是将金刚石层牢固地连接在基体上的部分。基体,用于承接磨料层,使用时用法兰盘牢固地夹持在磨床主轴上。一般金属结合剂制品选用钢材、合金钢粉作基体;树脂结合剂选用铝合金、电木作基体。由铝、钢或电木加工而成,起支撑工作层和装卡磨具的作用。磨轮成型质量的好坏和使用精度的高低都与基体有很大关系[2-5]。

由于金刚石磨料所具有的特性和优势,使金刚石磨轮成为玻璃、陶瓷、宝石、石材等硬脆材料及硬质合金磨削加工的理想首选工具。随着时代的进步、科学的发展、社会的需要、新型材料的研制,磨削加工向高质量、高精度、高效率、自动化方向不断发展,金刚石磨轮起的作用越来越明显,金属结合剂金刚石磨轮对磨粒的把持强度高、寿命长、磨耗少,使得金刚石磨轮在高速和超高速高效高精度磨削加工中充分发挥其耐磨性切削能力强的特点,尤其在硬脆难加工材料中更突显其明显优势,应用广泛。金刚石磨轮在工业各部门各领域几乎都有应用,如航空航天、模具制造业、半导体制造业、光学加工制造业等行业。陶瓷材料、光学材料、航空发动机涡轮叶片、硅片制品等多用金刚石磨轮磨削[5]。

1 超硬材料磨加工现状及存在问题

工程陶瓷是典型的硬脆材料,在使用金属结合剂金刚石磨轮磨加工时,磨轮损耗快且不易修整;较大的磨削力对机床的刚度要求也高;粗粒度磨轮易造成陶瓷表面裂纹,使其强度下降;微细粒度磨轮,金刚石锋刃高度低,容屑空间小,易堵塞,使磨加工无法进行。

硬质合金(如YG20)属硬韧材料,在使用金属结合剂金刚石磨轮加工时,容易发生堵塞,特别是铸铁纤维结合剂磨轮,在电火花成型加工时,就显得特别难修,耗时太多;用来磨硬质合金,堵塞更严重,加工被迫中止。

目前,工程陶瓷、硬质合金等材料的主要应用加工面为平面和柱面。选用金属结合剂金刚石磨轮进行磨加工,仍然是最主要、最有效的手段之一。

2 金属结合剂金刚石磨轮的成型修整技术概述

基于粉末冶金技术制造的金属结合剂金刚石磨轮的成型修整,是“整形”和“修锐”的总称。“整形”是用确定的旋转使用面实现所需的形状,“修锐”则使磨轮表面的磨粒暴露出来,产生锋利的磨削面。

修整的方法主要为用金刚石修整器修整、机械成型修整、电化学成型修整、电火花成型修整,还有各种不同的分类方式及表述方法。

采用电火花方法成型修整金属结合剂金刚石磨轮与上述3 种方法相比较,具有成型精度高、效率高、成本低等优点。因而在冶金、建材、汽车玻璃等行业得到广泛应用。本文的研究项目是边磨加工、边放电修整磨轮[6-9]。

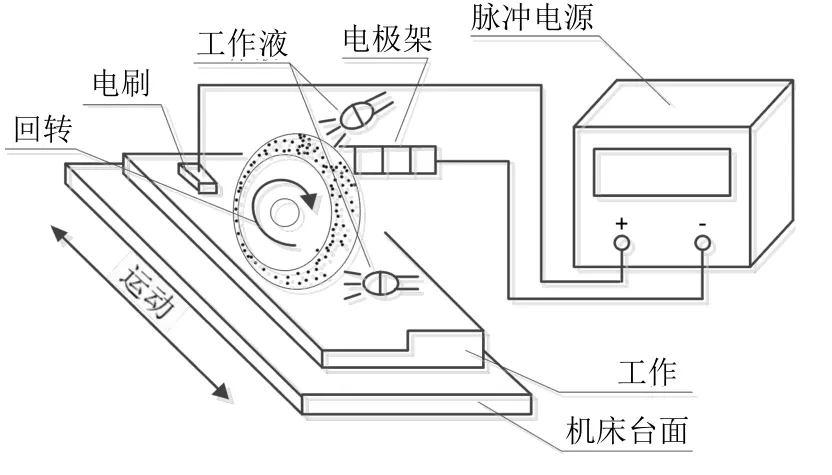

3 电火花随机修整专用装置的研制

脉冲电源参数:主电压120 V(抽头90 V);电流5 A;脉宽4~160 μs,脉间3~120 μs,分档调节;输入电压220 V(交流),输入功率300 W;外型尺寸为长360 mm、宽440 mm、高179 mm,携带方便(本电源由苏州新达高新技术应用研究所研制)。使用中注意较小的脉宽对延长砂轮的寿命有益,随机修整脉冲电源如图1 所示。试验装置示意图如图2 所示。

图1 随机修整脉冲电源照片

图2 试验装置示意图

工具电极选紫铜(铜钨合金价贵);再配制专用的电极架,装在磨床磨轮轴正上方;电极连接脉冲电源负极,工件磨轮连电源正极(即正极性加工)。

专用工作液:经对比试验,确定选用复合固体皂化液,以1∶30 配比稀释使用(供应商为苏州电加工机床研究所);该液含多种阴离子导活性剂,具有较高的电导率和微弱的水电解作用,以及清洗、排屑、防锈作用。

4 随机修整金属结合剂金刚石磨轮的试验研究[10-15]

4.1 试验条件

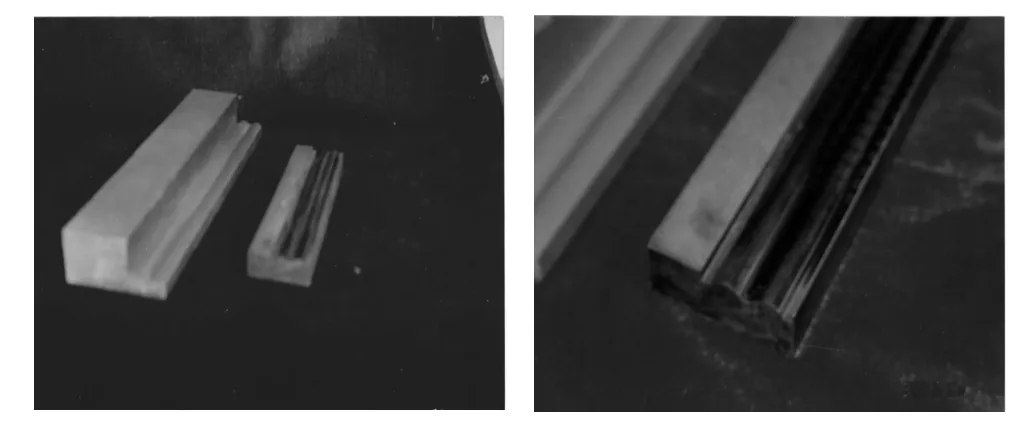

机床为M7120A 卧式矩台平面磨床,电机容量为3 kVA,转速为2 800 r/min;工件为硬质合金YG20、99 瓷、三氧化二铝;电极形状为平口、R、双R 形状。硬质合金工件成品(双R)实物如图3 所示。

图3 硬质合金工件成品(双R)实物照

4.2 电火花随机修整磨轮消除堵塞的试验

实例1:工件为硬质合金YG20,直径为68.78 mm,厚12 mm,表面不平;磨轮为青铜结合剂金刚石磨轮,直径为250 mm;内孔为75 mm。

开启磨床,按正常磨平面加工,每次进刀0.01 mm;当累计进给量为1.55 mm 时,磨轮转速变慢,堵塞严重,声音异常,快停转时,马上开启随机电火花修整电源,数分钟后,磨削阻抗迅速下降,磨轮转速加快,又回归正常磨加工状态。将每次的进刀量加大至0.03~0.04 mm,累计进给量为8.53 mm 时,未发生堵塞现象。显然电火花随机修整解决磨轮的堵塞十分有效,它降低了磨削阻力,抑制了切削力的增加,可使磨轮始终处于锋利的状态,减少了磨轮的损耗,这种磨削加工方式具有普遍的推广意义。

4.3 青铜结合剂金刚石磨轮的磨削试验

实例2:磨轮直径为250 mm,内孔为75 mm,厚23 mm,称重3 387.503 g;工件为99 瓷8 片,直径为52 mm,厚6 mm,总称重370.450 g;三氧化二铝2 块,尺寸为210 mm×51 mm×21 mm、208 mm×48 mm×23 mm,总称重1 689.797 g。

磨削进给0.15~0.20 mm/次,工作台移速为12 m/min,工件总去除量为1 672.996 g,磨轮损耗3.195 g,耗时68 min(由机械部电加工机床产品质量监督检测中心提供报告)。边磨削边修整磨轮,实现了快进给高效磨加工。

实例3:工件为平板玻璃,尺寸为200 mm×200 mm×6 mm;每次磨削进给量为0.03 mm,磨削中冷却冲洗尤为重要,可防止表面过热;总进给量为7.80 mm,加工时间为20 min。

4.4 平面异形工件的精密磨加工

实例4:磨轮为青铜结合剂金刚石磨轮,尺寸为250 mm×75 mm×23 mm,粒度为100/120,电极为双R 形状,矢高2 mm,称重3 379.427 g;工件为硬质合金YG20,尺寸为134.88 mm×32 mm×11.80 mm,总称重692.647 5 g。

磨削切深2.47 mm,加工时间为62 min,磨削去除量为42.80 g,磨轮损耗36 mg,精度符合要求,光洁度达11 级(由机械部电加工机床产品质量监督检测中心提供报告),若更换细粒度磨轮继续磨削,加工表面可达镜面。

4.5 磨削工艺特点

4.5.1 生产率与砂轮损耗

电火花随机修整最明显的优点是迅速解决堵塞,同时可加大进刀量。如磨削硬质合金时,原来每次进给0.01 mm,修整开启后可加大至0.04 mm/次,提高了生产率。因为电火花蚀除作用对于高速旋转的砂轮的蚀除量仅几微米,蚀除的是结合剂,不可能增加磨轮的损耗;相反,堵塞的磨轮在持续磨加工时会产生附加损耗。

4.5.2 加工精度

机械式修整磨轮的特点是结合剂与金刚石表面是一致的,并且金刚石颗粒的锋面也在修整中被磨平,所以这种修整方式修磨过的磨轮是不锋利的,但优点是整个圆弧面尺寸一致。

利用电加工方式修整磨轮的特点正好相反,电火花蚀除了结合剂,使金刚石颗粒的锋面露出来,增加了容屑空间,所以磨轮特别好用。但在整个圆周面上,由于使用的是1~2 个粒度规格的金刚石,造成突出于磨轮的加工面尺寸不一致,或许存在个别大颗粒金刚石偶尔会划伤电极,会破坏被磨工件的表面质量。但在允许范围内金刚石颗粒间的大小差异本身不大,并且在圆周上分布的概率应该相同,因此不会影响磨加工精度和表面质量,只要选择较细的金刚石,就可在异型加工面上达到镜面效果。

5 结论

金属结合剂金刚石磨轮磨削超硬材料平面时,选用专用水基工作液,配上随机修整脉冲电源,边磨削边修整磨轮,能有效地消除堵塞,降低磨削阻力,也降低了对磨轮的选择要求,可达到快速、高效、低耗的使用效果。

在普通的平面磨床(不必是数控机床)上,采用成型电极和电火花随机修整加工工艺,对超硬材料进行异型精密的平面磨削,能为广大用户提供高质量的功能表面、复杂的型面和准确的尺寸。

采用细粒度金刚石的金属结合剂磨轮和随机修整脉冲电源,配上专用水基工作液,可对超硬材料实现高精度的镜面加工。