装配式盖梁拼装施工技术研究

李小鹏

(中铁二十二局集团第三工程有限公司,福建 厦门 361000)

随着城市发展,装配式施工已经在国内很多城市得到了应用。刘涛[1]研究了大盖梁预制拼装施工技术在公路工程中的应用,李清洋等[2]研究了预制装配式技术在市政桥梁工程中的应用,薛冬永等[3]研究了盖梁节段拼装施工关键技术。本文以国内某城市装配式盖梁拼装施工为背景,详细介绍了装配式盖梁拼装施工技术,从而总结出装配式盖梁拼装相关施工技术要点,为后续类似工程提供参考。

1 工程概况

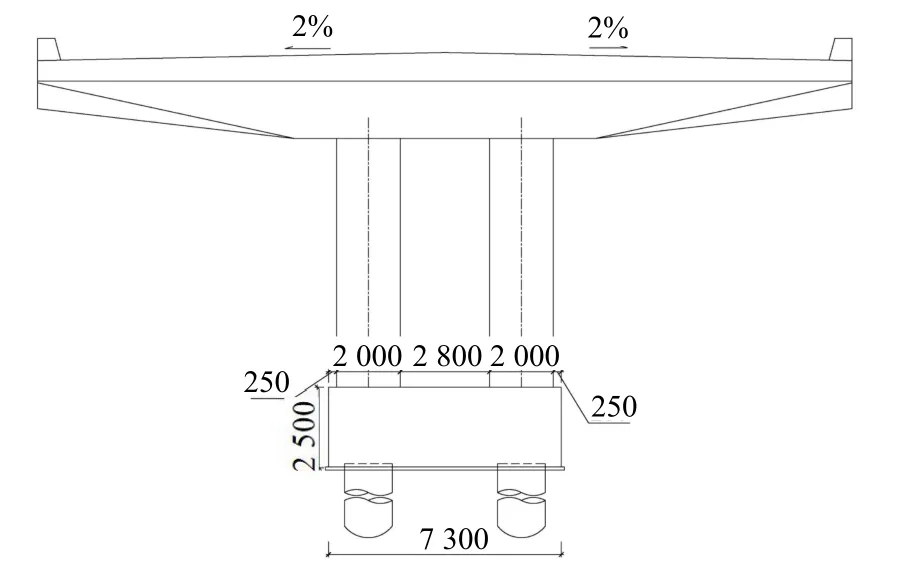

装配式盖梁中心高度为2.7 m,顶面宽2.358 m,底面宽2.1 m,悬臂长9.9 m,全长26.6 m。桥墩采用双立柱,预制预应力混凝土结构。中心间距为4.8 m,立柱尺寸为2.0 m(顺桥向)×2.0 m(横桥向),如图1 所示。

图1 装配式盖梁构造图(单位:mm)

2 装配式盖梁拼装施工工艺

装配式盖梁拼装施工顺序如下:清理拼接面→测量拼接缝→挡浆模板铺设→垫块找平→拼接缝进行湿润→砂浆垫层进行铺设→装配式盖梁吊装就位→调节装配式盖梁坐标→灌浆套筒进行连接。

2.1 装配式盖梁吊装

当立柱安装完毕后,对立柱进行垂直度及相对距离的测量,之后生产对应盖梁。

2.1.1 墩顶坐浆

墩顶坐浆顺序如下:坐浆施工准备→墩顶表面凿毛、清理干净→搭设坐浆挡板→调节垫块找平→充分湿润拼接缝表面→坐浆料搅拌→坐浆料施工→安装盖梁。

坐浆施工准备:先进行立柱顶标高及盖梁高度测量、界面平整度测量;施工时,灌浆料应用温水拌合,搅拌后的砂浆料温度不低于15 ℃,且不高于35 ℃;在每次构件安装前24 h 内必须对坐浆料取样做试块。

墩顶表面凿毛处理:将与砂浆接触的混凝土界面进行凿毛清理,将浮尘等清理干净,并洒水进行润湿。

搭设坐浆挡板:坐浆挡板采用定型化工厂制作、现场安装的形式。挡浆板采用Q235 材质方钢管制成,方钢管尺寸为200 mm×100 mm×20 mm,挡浆板为2块整体模板拼合而成,用M24 mm×100 mm 桥梁高强螺栓栓接,采用40 mm×40 mm×10 mm 垫板,配套弹簧垫圈,采用双螺母连接。

调节垫块找平:测量立柱顶面标高,根据立柱顶标高及预制立柱长度,调整柱顶钢垫块标高,调节垫块为2 cm 厚的4 块钢垫块,以及1 mm、2 mm、3 mm 厚的薄钢板,确保盖梁安装后,盖梁标高符合设计要求。

充分湿润拼接缝表面:采用喷壶对处理后的界面进行充分润湿,但不得存在积水。

坐浆料搅拌:砂浆垫层应采用质地坚硬、级配良好的中砂,细度模数不小于2.6,含泥量不大于1%,砂浆垫层初凝时间大于2 h。

坐浆料施工:将浆料倒入浇筑的桶中,浇筑到立柱顶面平台里,然后用人工整平进行收平,保证坐浆厚度达到设计要求(20 mm)。

2.1.2 装配式盖梁吊装

盖梁最大质量为182 t,长度为26.601 m,宽度为2.6 m,高度为2.7 m。吊装机械选用1 台400 t 汽车吊和1 台500 t 汽车吊,400 t 汽车吊吊臂长选定为20.7 m,作业半径为9 m,额定起质量为125 t;500 t 汽车吊吊臂长选定为26.5 m,作业半径为10 m,额定起质量为138 t。双机抬吊如图2 所示。

图2 装配式盖梁吊装航拍图

2.1.2.1 钢丝绳的选择

查看《路桥施工计算手册》附表3-34[4],钢丝绳选用公称直径为65 mm、规格为6×37 结构、公称抗拉强度为1 400 MPa 的钢丝绳,钢丝绳破断力P为2 195 kN,钢丝绳之间荷载不均匀系数α按6×37 钢丝绳取0.82,钢丝绳的安全系数K按机动起重设备取8,则钢丝绳的破断拉力225 kN。

单个履带吊最大吊重Q取182 t,按3 个吊点平均承受构件荷载,每个吊点按4 根钢丝绳计算(钢丝绳采用单根绕环),钢丝绳与水平面的夹角θ按不小于60°考虑,则钢丝绳内力175 kN,S≤Sb,满足要求。

2.1.2.2 卸扣选择

盖梁最大质量为182 t,盖梁顶部设置4 个吊点,根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》[5],当一个构件设有4 个吊点时,设计时仅考虑3个吊点同时发挥作用。根据每个吊点承受的质量,吊架顶部的卸扣选用100 t 级,满足要求。

2.1.2.3 吊点设置

盖梁内部预埋吊点,预埋进入盖梁1.5 m,凸出150 mm。

2.1.2.4 地基设置

吊装所处道路狭窄、通行车辆多,故对吊装附近承台做加强回填处理,吊装范围内承台从承台边至开挖面(按承台每边出2 m 范围计算)、承台底至承台顶这2 种处理方式,承台底到承台顶部分采用宕渣(不大于10 cm)+砂(中砂)回填压实,每层回填不超过25 cm,采用小型手持夯机夯实,承台顶至回填面采用级配碎石+30 cm 厚C35 钢筋混凝土面板组成。承台硬化钢筋采用双层双向设置,钢筋采用Φ16@150,混凝土板直接接触级配碎石部分采用70 mm,板上部保护层厚为40 mm,为更好地体现2 块板之间的整体性,上、下2 板之间增设拉钩,拉钩采用梅花形设置,间距为40 cm,在一道进行设置,保护层垫块每平方米不少于5 块,垫块采用成品M50 砂浆垫块,钢筋绑扎采用梅花绑扎,钢筋焊接焊条不得使用J425,应选用J50以上桥梁用焊条。

QAY500 汽车吊自重最大为96 t,配重为140 t,接地面积为30 m2,盖梁构件中最大自重为182 t,吊装工况下汽车吊接地压力为1.2×(96+140+182/2)t/36 m2=0.19 MPa,小于《公路水泥混凝土路面设计规范》[6]及《公路沥青路面设计规范》[7]中标准轴载轮胎接地压强0.70 MPa,现状道路承载力可承载吊机进行吊装作业;当汽车吊停机位置占用以前公路的绿化带,需对吊机停机位置基础进行加固,采用宕渣回填并夯实。

加固方法为:对地基进行清表20 cm,再挖深70 cm,整平后用12 t 以上压路机压至无明显轮迹,分层压实,再铺设86 cm 宕渣和4 cm 厚的钢板;铺设3 m×3 m×0.3 m 的路基箱板。

2.1.2.5 吊装作业

运输车辆倒车就位,履带吊就位,把杆转向盖梁吊点上方、安装卸扣,盖梁起吊,盖梁起吊超过运梁车高度50 cm 后,运输车辆开走,卸车完成。

2.1.2.6 盖梁试拼装

盖梁缓慢起吊,通过把杆变幅,将盖梁提升至高于立柱顶部钢筋10 cm 时,通过调整主臂实现盖梁姿态的调整。盖梁位置校正通过在立柱顶面放置4 个2 cm 厚的调节垫块,并在现场提前备1 mm、2 mm、3 mm 的调节钢板,测量复核4 个调节垫块的顶面标高,确保标高满足设计要求。

若出现标高控制不到位现象,应调整垫块厚度,通过增加或减少垫块厚度来确保标高满足要求。盖梁试拼装完成后吊起,准备座浆平台搭设和座浆施工。

2.1.2.7 盖梁正式坐浆施工和正式吊装

座浆完毕后,开始盖梁正式吊装,先吊左边盖梁,再吊右边盖梁,然后进行轴线标高复核,最终吊装完毕,24 h 后开始套筒灌浆作业。

2.1.2.8 装配式灌浆套筒施工

装配式灌浆连接工艺流程如下:先将灌浆料倒入搅拌设备→计算水量并精确称重→水灰初拌(不得少于30 s)→专用设备高速搅拌(不得少于5 min)→浆料倒入储浆装置→浆料倒入灌浆设备并连接灌浆口灌浆→出浆口出浆或端部出浆→持续出浆后(不得少于2 s)停止灌浆并塞入止浆塞→下一个套筒或金属波纹管灌浆。

2.2 装配式盖梁湿接缝施工

盖梁湿接缝主线采用C60 收缩补偿混凝土,混凝土采用汽车泵浇筑,在浇筑混凝土前,对模板、钢筋、支架和预埋件进行检查,经检查符合要求后方可浇筑。

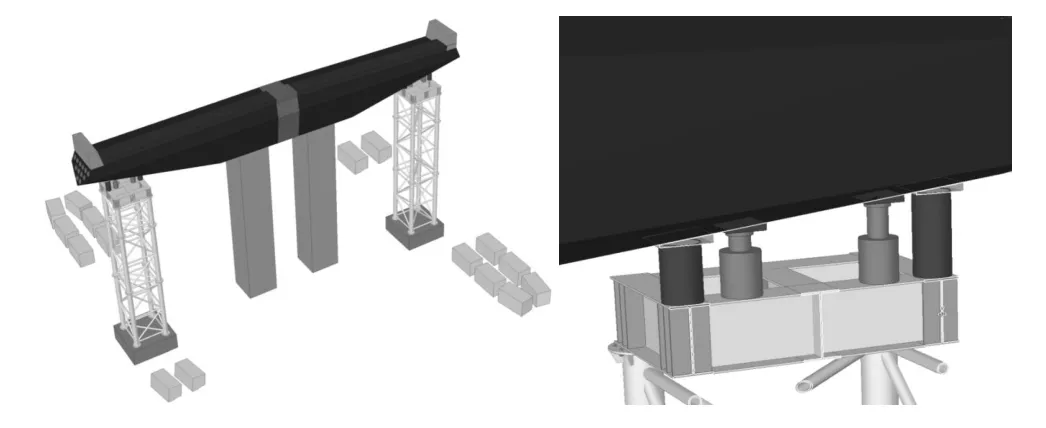

2.3 装配式盖梁临时支墩搭设

盖梁拼装前均需搭设2 个临时支墩,临时支墩由基础+标准节段+顶座+调节短钢管+钢楔形垫块组成;所有钢材材质为Q235,如图3 所示。

图3 装配式盖梁临时支墩图

临时支墩固定采用地面硬化的方式进行调节,可采用2 种调节方式,第一种为少量地面硬化+预制混凝土块+临时支撑,第二种方式为现浇基础+支撑。临时支墩的基础为3 m×3 m×0.5 m 的钢筋混凝土结构,砼强度为C35,钢筋采用HRB335,按照Φ20@150 双层双向布置;浇筑前需预埋740 mm×740 mm 的埋件;临时支墩前方需布置6 个防撞墩,临时支墩后方需布置2 个防撞墩,其规格为1 m×1 m×2 m 的混凝土预制块。

3 结束语

综上所述,本文通过国内某城市装配式盖梁拼装施工,详细介绍了装配式盖梁拼装施工技术,该装配式盖梁拼装施工技术的成功应用,确保了装配式盖梁拼装施工的安全性,同时为后续类似工程提供了宝贵经验。