加热炉烟气污染物减排技术改造

叶学良

(1.北京首钢国际工程技术有限公司,北京100043;2.北京市冶金三维仿真设计工程技术研究中心,北京100043)

随着国家对钢铁行业提出可持续发展的要求,污染物排放方面提出更为严格的排放标准,主要大气污染得到有效治理,环境空气质量不断好转。2019 年4月生态环境部、发改委等部门联合发布《关于推进实施钢铁行业超低排放的意见》,对加热炉烟气排放要求也有了明确的规定:颗粒物排放浓度为10 mg/m3,SO2排放浓度≤50 mg/m3,NOx排放浓度为200 mg/m3。

与此同时,一些非常规污染物逐渐引起关注,CO 就是其中之一。开展CO 治理,有效控制CO 排放,对持续改善大气环境质量非常重要。为此各地均制定了相关政策,开展钢铁行业CO 排放治理工作。

本文就福建某中板厂3#加热炉烟气污染物减排技术改造和改造后使用效果进行简要论述。

1 加热炉改造前状况

福建某中板厂现配置110 t/h(冷装)双蓄热步进梁式加热炉一座,加热炉采用纯高炉煤气作为燃料,全炉配置小型双气缸切断式三通换向阀76 台,采用全分散形式的数字化脉冲燃烧技术控制+比例调节的燃烧技术的蓄热式燃烧控制系统,每个供热段炉顶设置一支热电偶采集炉温信号作为燃烧控制依据。

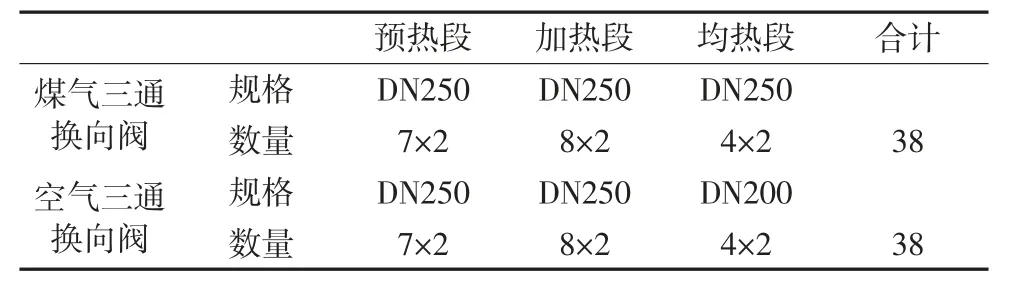

加热炉三通换向阀配置参数见表1。

表1 三通换向阀配置

三通换向阀阀板与基座间密封性能差,故障率高,在线维修难度大,严重影响加热炉烟气污染物排放控制。具体表现如下:

(1)阀板与基座间采用橡胶材质O 型圈软密封,高温情况下容易老化开裂,出现内部密封不严,进气口与排烟口间短路,形成换向阀内部泄漏;

(2)阀板和气缸采用一体方式制作成为阀芯,气缸无法单独拆装,需整体更换阀芯;

(3)阀杆材质为普碳钢,易出现锈蚀,影响换向阀正常换向动作。

加热炉煤气侧烟气中CO 排放浓度范围6 000~10 000 mg/m3,NOx排放浓度范围220~260 mg/m3,超过相关排放要求。

2 原因分析

从三通换向阀设备结构特性和燃烧控制系统两方面分析,影响加热炉烟气污染物排放浓度升高的因素有以下几个。

2.1 换向阀内漏

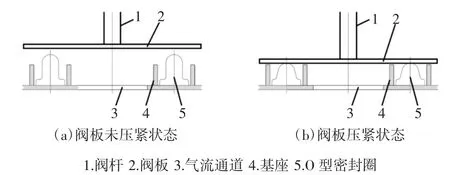

三通换向阀阀板与基座间采用橡胶质O 型圈软密封,O 型密封圈放置在基座内,阀板在下限位时阀板下表面与O 型密封圈紧紧贴合形成密封,如图1所示。橡胶材质易老化,阀板频繁挤压加速O 型密封圈老化,较高的排烟温度也会加速其老化。老化密封圈开裂失去密封性能,煤气或空气在进气口和排烟口间短路,形成三通换向阀内部泄漏。

图1 阀板与O 型圈密封示意图

三通换向阀阀杆材质采用普碳钢,阀杆表面不可避免地会发生锈蚀,阀杆上下运动时容易发生卡涩,不能完全达到设计位置,造成三通换向阀内部泄漏,而且会出现煤气进口未封闭,煤气排烟口打开排烟,煤气进口的煤气短路从排烟口被排出,造成煤气排烟侧CO 排放浓度升高。

三通换向阀气缸为易损元器件,驱动气源通常采用压缩空气,当压缩空气质量不合格时,其中的杂质会堵塞气缸通道,损坏气缸正常功能。更换气缸时需将三通换向阀进气口和排烟口阀门切断,吹扫置换阀内煤气后,才可以更换阀芯。其工序复杂且费时,影响加热炉正常生产。

2.2 不完全燃烧现象

燃烧控制系统对温度的控制是通过炉顶设置的热电偶采集炉内温度信号反馈到PLC,由PLC 对温度测量值与设定值做比较,然后向段管调节阀发出调整指令,调节空气、燃气的供入量,使温度测量值无限趋近于温度设定值,实现温度控制。

烧嘴设计时均按额定负荷选择气体流速,计算烧嘴喷口尺寸。当烧嘴负荷降低到额定负荷的60%以下后,烧嘴出口气体流速大大降低,火焰形状和火焰刚性将发生变化,影响燃烧质量。

2.3 不利影响

煤气三通换向阀内泄漏以及烧嘴负荷降低到60%以下均会造成燃气燃烧不完全,影响燃烧质量,导致炉内局部区域氧化性气氛浓度较高,CO 和NOx排放浓度升高。

3 加热炉改造

基于上述分析,本次改造方向为更换密封性能良好的三通换向阀设备和改进燃烧控制系统确保烧嘴负荷处于设计负荷60%~100%范围。

新换三通换向阀阀板与基座间密封采用锥面密封,阀板与基座为同种特种材料,具有自动补偿功能,确保密封性能,杜绝内泄漏。气缸与阀杆采用螺纹连接,连接部位位于阀体外部,可单独在线更换。

经供热能力校核,对预热段和加热段煤气换向阀规格做出调整,三通换向阀配置参数见表2。

表2 三通换向阀配置

燃烧控制系统改进是在原系统基础上增加“间拔燃烧控制技术”。间拔燃烧控制时,烧嘴只有开关两种状态,一种是高负荷(60%~100%)状态,烧嘴处于最佳燃烧状态;另一种是无负荷(0~60%)状态,烧嘴处于关闭状态,不工作。根据加热炉热负荷变化调整相应烧嘴的通断状态,使烧嘴始终处于高负荷状态,保持火焰形状和火焰刚性,提升燃烧质量。

在炉顶每组燃烧单元(上下两个煤气烧嘴和两个空气烧嘴)中间位置设置一支热电偶,以热电偶采集的温度作为烧嘴通断的控制依据。

4 加热炉改造后效果

2019 年10 月加热炉烟气污染物减排技术改造完成后,中板厂对加热炉排放烟气中的CO 和NOx浓度进行验收检测。

验收工况:热装率94%,产量178 t/h,加热炉空燃比为0.75 和0.9 两种情况。

检测位置:空烟烟囱检测孔、煤烟烟囱检测孔。

检测仪器:明华电子MH3200 型紫外烟气分析仪、明华电子YQ3000-D 型大流量烟尘(气)测试仪(见图2、图3)。

图2 MH3200 型紫外烟气分析仪实物照片

图3 YQ3000-D 型大流量烟尘(气)测试仪实物照片

验收依据:《关于推进实施钢铁行业超低排放的意见》环大气(2019)35 号。

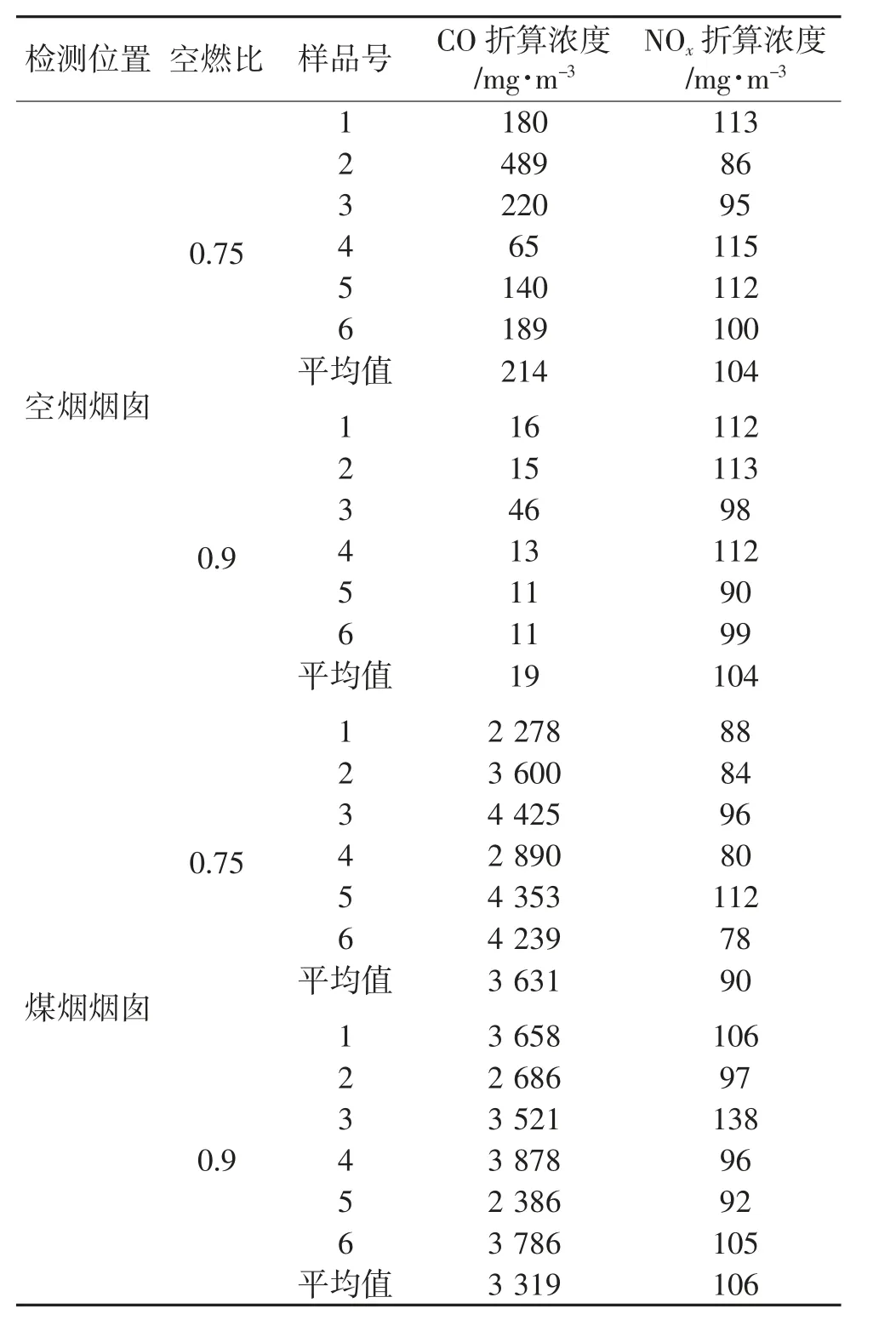

计算方法:两种空燃比,分别对每个检测位置采集6 次数据,计算平均值,共采集24 个数据,计算出4 个平均值。检测数据见表3。

表3 加热炉烟囱烟气检测数据

验收结论:在两种空燃比下,空烟烟囱CO 排放浓度分别为214 mg/m3和19 mg/m3,煤烟烟囱CO 排放浓度分别为3 631 mg/m3和3 319 mg/m3,均达到CO 排放浓度平均值≤4 500 mg/m3的设计要求;空烟烟囱NOx排放浓度分别为104 mg/m3和104 mg/m3,煤烟烟囱NOx排放浓度分别为90 mg/m3和106 mg/m3,均达到NOx排放浓度平均值≤200 mg/m3的超低排放要求。

5 结语

通过对中板厂3#加热炉三通换向阀设备结构和烟气中CO、NOx排放浓度超标进行分析,在三通换向阀关键结构上做出针对性改造,避免因换向阀内漏造成煤气侧排烟CO 排放浓度升高。同时,通过间拔燃烧控制将烧嘴负荷控制在高负荷区,煤气在加热炉内完全燃烧,保持最佳火焰形状和火焰刚度,减少煤气不完全燃烧对CO、NOx排放浓度的影响。

改造后烟气中CO 排放浓度平均值≤4 500 mg/m3,NOx排放浓度平均值≤200 mg/m3,满足地方和国家现行超低排放标准。在不增加设备设施的情况下,可通过加强三通换向阀密封性,强化完全燃烧来达到烟气污染物减排目的,满足加热炉废气排放环保要求,为同类加热炉改造提供参考。