高炉煤气精脱硫工艺技术研究进展

付 柯,赵 强,冯想红,吕 刚,靳 虎

(1.西安航天动力研究所,陕西西安710100;2.西安航天源动力工程有限公司,陕西西安710100)

随着我国钢铁行业的快速发展,2022 年我国钢铁产能为10.18 亿吨,已经连续3 年突破10 亿吨大关,预计2023 年钢铁产能仍能超过10 亿吨[1]。高炉煤气作为钢铁企业生产过程中产量最大的可燃气,可达到吨铁煤气产量1 500~2 000 m3,其主要成分包含:CO2、H2、N2、烃类以及硫化物,总硫含量约为100~200 mg/m3,主要包括有机硫和无机硫,其中有机硫包括COS、CS2等,约占总硫含量的70%,无机硫主要为H2S,占30%。高炉煤气中含有的硫化物(有机硫和无机硫)如果排放至大气中,会对周围环境造成严重污染,影响居民的生活质量,危害居民的身体健康,因此高炉煤气的处理迫在眉睫。

目前,钢厂是将高炉煤气作为热风炉、轧钢加热炉、燃气发电等设备的燃料使用,会产生大量SO2,造成严重环境污染。近几年,我国对环保的要求不断提高,国家也制定了针对钢铁企业排放污染气体的标准——《2019 年大气污染防治攻坚战推进方案》,其中要求高炉煤气、焦炉煤气实施精脱硫改造,煤气中硫化氢浓度小于20 mg/m3[2]。钢铁行业迎来了“超低排放”时代,研究者们针对高炉煤气的源头脱硫治理已经提出了多种煤气精脱硫的工艺技术。本文综述了当前高炉煤气处理技术以及高炉煤气精脱硫技术研究现状,总结了常用技术的优点及其存在问题,提出了在源头治理的“催化水解法+氧化吸收法”高炉煤气精脱硫处理工艺技术路线,可为高炉煤气精脱硫工程应用提供参考和依据。

1 传统高炉煤气处理技术

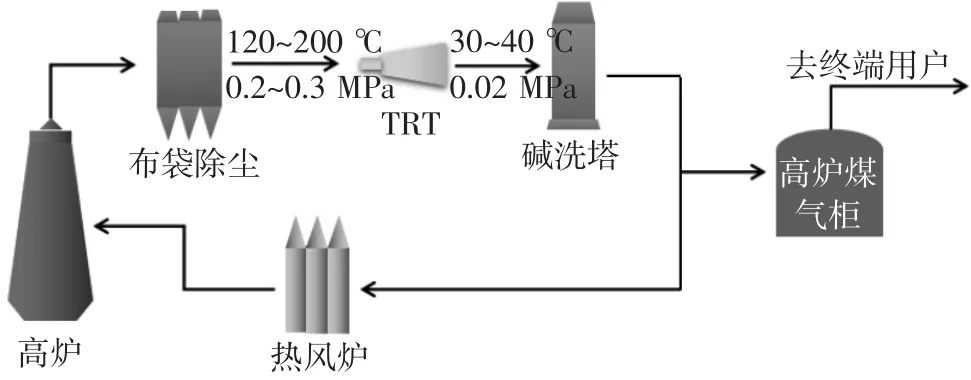

国家制定钢铁企业排放标准之前,国内钢铁企业传统的高炉煤气处理工艺流程为:高炉→除尘→TRT 余压余热回收发电→碱洗塔脱氯→送往各煤气终端用户(见图1)。

图1 传统高炉煤气系统流程图

高炉煤气经过重力除尘及布袋除尘后,粉尘含量降低至10 mg/m3以下,出口温度为120~200 ℃,压力约为0.2~0.3 MPa,布袋除尘后气体进入TRT/BPRT 发电后,压力降至约0.02 MPa,温度降至约30℃,经过TRT/BPRT 后,煤气进入碱洗塔进行脱氯处理,脱氯后的气体送入煤气主管网到下游用户处。

传统的高炉煤气处理技术没有脱硫工段,没有在源头解决煤气中的硫化物污染排放问题,而是采取在末端治理的方式,增加了钢铁企业硫化物治理的排放点和治理难度,同时也提高了治理成本。

2 高炉煤气精脱硫工艺技术

高炉煤气精脱硫技术是在传统高炉煤气处理技术的基础上增加了脱硫除氯工艺,可以实现煤气脱硫源头治理,相比于传统的末端治理技术,便于全厂的SO2排放控制,每年煤气的治理成本减少15%~20%[3]。高炉煤气有机硫的含量占总硫量的70%,而有机硫中以COS 为主,其含量占比达到99%以上[4],因此煤气脱硫的重点就是COS 的脱除。COS 的化学性质稳定,但在一定条件下,可以经过一系列化学反应生成H2S 或者是单质硫。针对高炉煤气含硫组分的特点以及脱硫过程的反应特性,脱硫工艺可分为干法和湿法两大类。

2.1 干法脱硫工艺

干法脱硫是以金属氧化物、活性炭等固态吸附剂或吸收剂脱除含硫组分的方法,干法脱硫具有转化率高、操作简单、不易发生副反应等优点,若煤气中含硫量低时,通过干法可达到较好脱除的效果,因此干法脱硫技术得到广泛的应用。

2.1.1 COS 的干法脱除

COS 的干法脱除主要分为吸附法和催化转化法,其中催化转化法包括加氢转化、水解法和氧化法。由于催化加氢及氧化法对反应的温度和操作条件要求苛刻,设备要求高,且反应还可能出现副反应,因此该两种方法一般应用在化工行业中[5]。本文将着重介绍吸附法和水解转化法脱硫技术。

低浓度COS 气体被吸附在吸附材料表层的多孔结构中,致使COS 在吸附剂的表面大量聚集,最终将COS 与其它气体组分分离。吸附剂的种类不同,其使用工况条件也不相同,COS 的去除机理也不尽相同。通过添加活化剂、化学改性等方法处理的活性炭可作为良好的脱硫吸附剂[6]。周广林等[7]采用等体积浸渍法制备了不同负载量的Cu-Cr 改性活性炭吸附剂,在实验室模拟煤气条件下进行实验。结果表明:经Cu 和Cr 的硝酸盐改性的活性炭对COS 具有良好的吸附性能,在Cu 负载量为5.0%,Cr 负载量为1.5%,焙烧温度为400 ℃时活性炭的吸附性能最佳,穿透硫容为1.47%;采用高温解吸附法对Cu-Cr 改性活性炭再生,再生循环4 次后穿透硫容仍能达到新鲜吸附剂穿透硫容的80%,证明Cu-Cr 改性活性炭具有优异的再生性能。

水解转化法是在水解催化剂的作用下将COS水解转化成H2S,该方法是将难去除的有机硫转变为易于去除的无机硫,水解反应式如下:

水解转化反应可根据反应温度分为中温(100~350 ℃)和低温(20~80 ℃)反应;两种反应可根据项目现场布置情况适用于TRT/BPRT 之前或之后,TRT/BPRT 之前煤气的温度约为130~180 ℃,可采用中温水解;TRT/BPRT 之后的煤气温度约为30 ℃,可采用低温水解。中温和低温水解使用不同的水解催化剂,但一般都是以γ-Al2O3为载体进行改性制备,γ-Al2O3属于多孔材料,其表面积大,有较高的吸附性、表面活性和热稳定性,具有机械强度高、成本较低等优势。GAO P 等[8]采用浸渍法制备了添加Fe 和La活性组分的催化剂,在温度80 ℃、煤气量160 000 h-1的条件下反应8 h。结果表明:在La/Al2O3催化剂上COS 的转化率稳定在约80%,在Fe/Al2O3催化剂上COS 的转化率稳定在约70%,均高于在Al2O3催化剂的60%,La 和Fe 均提高了催化剂的活性。刘艳霞等[9]研究了TiO2改性γ-Al2O3催化剂中温COS 水解催化剂,在300 ℃、9 000 h-1时,制备的COS 中温水解转化率高达97%以上;采用化学沉淀法获得的纳米TiO2改性γ-Al2O3基催化剂不仅有利于提高催化剂的COS水解活性,更有利于提高催化剂的抗氧中毒性能。

2.1.2 H2S 的干法脱除

H2S 的干法脱除主要包括活性炭吸附、吸收剂吸收以及金属氧化物法脱除煤气中的H2S 气体,具有无废液产生、流程简单等优点。

活性炭吸附法与有机硫的吸收类似,只是对活性炭的改性方法有所不同。汤吉昀等[10]采用浸渍法制备负载不同量Fe2O3的活性炭进行脱除H2S 实验。结果表明:在180 ℃时负载量为9%的活性炭对H2S 的脱除率达到96%。SHI Y 等[11]提出了CoPcS 改性活性炭,发现经过改性的活性炭对H2S 的吸收穿透容量为11.094 3 mg/g,并且在吸附过程的前1 100 min 净化效率始终保持在100%,吸附效果显著;通过实验证明改性活性炭的再生是可行的,再生活性炭的最高净化效率可达100%;但再生次数超过3 次后净化效率较低。

金属氧化物脱硫剂包含多种过渡金属氧化物,相较于其他金属氧化物,Fe2O3具有原料成本低,生产流程简单等优点,得到了广泛的研究和应用,因此许多脱硫剂的研究都是通过各种方法提高Fe2O3的脱硫性能和效率。Fe2O3的脱硫过程反应式如下:

脱硫过程中,反应的第一步是H2S 吸附在脱硫剂的表面,解离出SH-和S2-离子,与水合氧化铁解离出的OH-进行置换,生成Fe2S3·H2O 达到脱硫的目的。邢向文等[12]采用溶胶凝胶法制备了Fe2O3/TiO2脱硫剂并利用固定床反应系统对脱硫剂的性能进行了考察评价,结果表明:在负载量为15%时,脱硫剂的比表面积达到最大,使用该脱硫剂进行脱硫实验,H2S 的转化率、选择性等均达到95%以上;研究还发现脱硫剂中Fe3+离子为主要的活性组分,在脱硫过程中起着主要作用,催化剂失活的原因主要有单质硫和硫酸铁的生成。也有使用稀土金属Ce 来改性Fe2O3脱硫剂的研究。郭壮壮等[13]采用共沉淀法制备了Fe-Ce 双金属氧化物脱硫剂在常温下对H2S 质量浓度为607 μg/L 的H2S-N2混合气体进行脱硫研究,结果表明:Ce 与Fe 摩尔比为0.10,使用无水乙醇洗涤的脱硫剂具有最佳的脱硫性能,在脱硫精度为0.15 μg/L 的条件下穿透硫容达到203.7 mg/g。

2.2 湿法脱硫工艺

湿法脱硫指煤气和碱性溶液或有机溶液接触分别通过化学反应和改变压力的方式脱除煤气中硫化物的方法。

2.2.1 COS 的湿法脱除

湿法脱除COS 的典型工艺主要有Rectisol 法、环丁砜法、烷基醇胺法及NHD 法。其中Rectisol 法和NHD 法是在高压下进行的,Rectisol 法使用的溶剂甲醇有毒,极易挥发,对装置中的管路、阀门等设备的密封性要求比较严格,不适用于煤气精脱硫系统,因此下面着重介绍下烷基醇胺法及环丁砜法脱硫工艺。

醇胺法目前使用较为广泛,它的工艺流程主要由吸收、闪蒸、换热和再生四部分组成[14]。其中,吸收是去除气体中的硫化物等酸性组分;闪蒸是去除在吸收硫化物时所吸收的多余烃类;换热是指回收液体的余热;再生是指通过加热使酸性组分剥离液相主体,恢复溶液的脱除能力。醇胺法对COS 的脱除率并不高,所以要求新吸收溶剂应在有效吸收H2S的同时,又有较高的COS 脱除率[15]。

环丁砜法就是采用MEA、DIPA 等混合液作为吸收剂,经过物理方法将酸性气体溶于环丁砜中,流程主要包括吸收、闪蒸、汽提、回收、热交换部分组成。吸收塔的上方位置将喷洒大量的吸收溶剂,气体由吸收装置下部进入装置内部,溶液与煤气逆向接触后发生物理和化学吸附反应,去除煤气中COS,干净的气体由吸收装置的顶部引出,再经闪蒸、汽提过程进行吸收溶液的分离后,在进入回收及换热装置,进行溶剂的回收再利用[16]。

湿法脱除COS 的工艺比干法脱除COS 工艺复杂、反应条件及操作条件要求高、设备占地面积大且投资较高,因此湿法脱除COS 在高炉煤气精脱硫的应用很少。

2.2.2 H2S 的湿法脱除

相较于湿法脱除COS 工艺,湿法脱除H2S 的工艺较为成熟,应用更加广泛。湿法脱除H2S 是以碱性溶液为吸收剂,使气液充分接触,煤气中的H2S 与吸收剂发生反应,从而使气体得到净化。

碳酸钠作为一种比较理想的脱硫剂在湿法脱硫技术上被广泛采用,碳酸钠脱硫剂与含有H2S 的煤气在吸收塔中逆流接触进行反应,吸收反应后生成含有碳酸氢钠与硫氢化钠的溶液,进入再生塔升温加热后释放出H2S 进行再生。其反应原理如下:

NaCO3+H2S=NaHCO3+NaHS

再生塔释放出的高浓度H2S,可以用于制造硫磺等物质,实现煤气中的H2S 物质资源化[17]。

胺法脱除H2S 技术发展的也非常成熟,利用胺类物质与H2S 的可逆反应来净化煤气,常用的胺类脱硫剂包括乙醇胺(MEA)、二甘醇胺(DGA)、二异丙醇胺(DIPA)、甲基二乙醇胺(MEDA)等。其中应用最广泛的脱硫剂为(MEDA),胺类在同一个碳链上同时存在亲水性的羟基和可以与H2S 反应的氨基两个活性基团的特殊分子结构,使得其成为比较理想的煤气脱硫剂。童仁可等[18]在传统的胺法脱硫的基础上进行改进,使用新型纤维膜接触器传质设备,纤维膜接触器内部装有亲水性的金属丝网,当胺液进入反应设备后在亲水的金属丝网上形成接触面很大的液膜,然后与混合气接触进行化学反应。由于胺液和液化气进入纤维膜接触器的流速不同,胺液液膜可以不断更新,脱硫反应可以持续进行。该方法从设备结构上优化了气液反应的过程,提高了反应速率。曹东等[19]在研究MDEA 脱硫工艺中发现天然气净化厂脱硫装置吸收塔和再生塔易发生溶液发泡拦液现象,导致产品气硫化氢含量超标。分析了发泡剂、水合物抑制剂及其它开采过程污染物对溶液发泡的影响,并针对装置发泡拦液现象采取了相应处理措施,取得了显著的效果,保障了天然气净化装置高效、安全、长周期平稳运行。

湿法脱硫效率高,适用含硫量高、气量大的含硫煤气,但其整个脱硫系统的操作繁琐,也会产生含盐废水、脱硫石膏等二次污染物,不太符合现代钢厂的绿色环保理念。

3 高炉煤气精脱硫的工艺系统选择

如前所述,根据高炉煤气同时含有有机硫及无机硫的自身特性,对于煤气精脱硫的方法也有很多选择,各种方法都有其特点(见表1)。

表1 典型脱硫工艺特点

单一的使用某种脱硫技术不能同时达到完全脱硫。因此,根据高炉煤气的特性、钢铁行业的自身特点以及上述中的各种脱硫技术的工艺特点,将单一的脱硫技术进行耦合,提出“催化水解法+氧化吸收法”的高炉煤气精脱硫工艺系统,如图2 所示。

“催化水解法+氧化吸收法”高炉煤气精脱硫工艺路线,可根据钢铁企业实际运行情况选择低温水解(20~80 ℃)和中温水解(100~350 ℃)。低温水解采用低温水解剂,水解塔布置在TRT 之后,水解反应过程对前端TRT 余压发电无影响,但是由于TRT 发电后煤气的温度比较低,未达到低温水解剂反应的最佳温度,因此可能需要在煤气进入水解塔前对煤气进行小幅度的升温,达到合适的反应温度,水解塔的压降大约为1.5 kPa 左右,温降大约为5~10 ℃。中温水解采用中温水解剂,水解塔布置在TRT 之前,煤气温度在120~200 ℃为中温水解剂的适宜反应温度。但由于水解反应后,煤气的压力和温度会有所降低,水解塔的压降大约为3 kPa 左右,温降大约为5~10 ℃,会对TRT 余压发电有一定影响。

两种工艺路线最后都会进入到脱硫塔对煤气中的H2S 进行氧化吸收,脱硫塔的脱硫剂一般会选择氧化铁或活性炭,其硫容均可达到15%,区别在于氧化铁的脱硫精度较低一般在4~5 mg/m3,活性炭的脱硫精度可达到0.1~0.2 mg/m3,但是活性炭的价格约为氧化铁的1.5~2 倍,因此在脱硫剂的选择上可根据钢铁企业的实际运行要求来综合考虑。

4 结论

随着我国对环境保护重视度的提高,各项环保政策的相继出台,在工业污染物超低排放的大趋势下,钢铁行业在节能减排的基础上,会将硫化物的治理重点放在源头进行治理,因此高炉煤气精脱硫技术的发展潜力巨大。本文通过对高炉煤气中硫化物的不同组分的特点以及其常见的脱除方法进行分析,提出了操作灵活的“催化水解法+氧化吸收法”的高炉煤气干法精脱硫工艺。

“催化水解法+氧化吸收法”的高炉煤气干法精脱硫工艺,其系统流程简单,脱硫精度高,运行稳定可靠,操作简便,可根据钢铁企业自身的情况灵活的采用TRT 前的中温水解或TRT 后的低温水解,且全流程无废水产生,不会造成二次污染,真正实现了钢铁企业的精脱硫。