提升蓄热炉加热温度效率的因素分析

贾凌锋

(宝钢钢铁股份有限公司,上海201900)

加热炉热效率一般情况下可以达到54%左右,影响加热炉热效率的主要因素有烟气带出的热量26.5%,炉体散热4.8%等。蓄热箱余热利用率可以达到85.6%以上,高于常规加热炉。这主要是因为采用了蓄热式烧嘴的结果,虽然排出炉膛的烟气温度较高,但是由于该系统的余热回收率高,使得排出蓄热室而进入烟道的烟气温度很低,最大限度地回收烟气热量,使排烟温度降至200 ℃以下[1]。蓄热箱的余热利用率在很大程度上与蓄热体有关,而与炉子各段的温度等因素无关,能否达到高的热效率主要就取决于蓄热箱的性能,小球蓄热体的换热效率一般在85%左右。本文着重分析如何提高蓄热箱的温度效率、减少炉体散热等因素,降低加热炉燃耗,提高热效率。

1 校验蓄热箱温度效率

蓄热箱热效率和排烟风机抽力的校验过程为:根据进入蓄热箱烟气量及空气量、空气出口平均温度和烟气入口平均温度,计算蓄热箱换热,计算空气和烟气换热系数;确定蓄热箱传热面积;对实际的综合传热系数与设计的综合传热系数对比,从而对比校验蓄热箱效率。并且对蓄热箱阻力进行计算,校验排烟风机抽力。确保蓄热箱阻力和风机抽力的匹配。

蓄热箱换热面积计算公式如下:

式中:S—蓄热箱的换热面积,m2

Q—蓄热箱在单位时间内换出的热量,J

k—蓄热体综合传热系数,W/(m2·℃)

τ—换向时间,s

Δtm—冷热流体的对数平均温差,Δtm=(ΔTmax-ΔTmin)/In(ΔTmax/ΔTmin),℃;

其中:ΔTmax=Tf1-Ta2,ΔTmin=Tf2-Ta1

式中:Tf1、Tf2—烟气进出蓄热箱的温度,℃

Ta1、Ta2—空气进出蓄热箱的温度,℃

在蓄热箱热交换的工作过程中,如果高温烟气在排烟周期带入的热量与燃烧周期时空气和蓄热体完成热交换的热量相当,那么此时的蓄热箱具有较高的换热效率[2]。

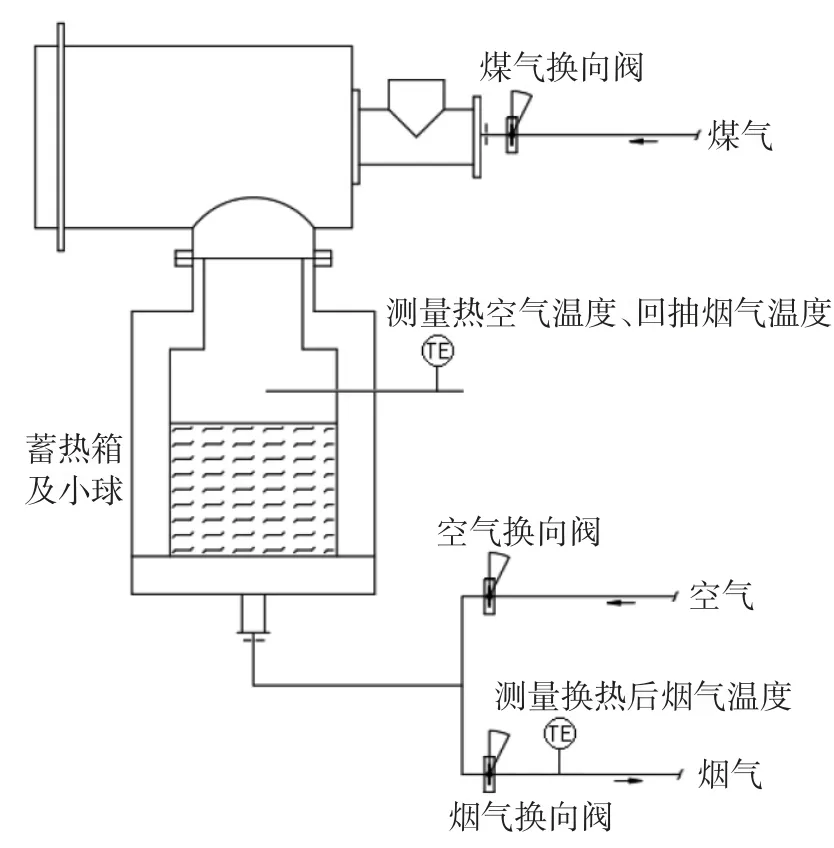

换热效率为:η=(Ta2-Ta1)/(Tf1-Ta1),要求达到85%以上,实际生产过程中进行蓄热箱温度效率的比较,通过实际测量烟气进出口温度、空气进出口温度进行对比(温度测量点见图1),并计算换热效率进行对比[3],实际换热效率较差的需对阀门和蓄热箱设备检查处理。

图1 蓄热箱空气、烟气温度测量示意图

实际的综合传热系数k1=Q/(S·Δtm·2·τ)

设计的综合传热系数k2=0.93/(1/αh+1/αc+4·d·fai/λ)式中:αh—加热期综合换热系数,W/(m2·℃)

αc—冷却期综合换热系数,W/(m2·℃)

λ—蓄热球导热系数,W/(m·℃)

ρ—密度,kg/m3

c—比热,kJ/(kg·℃)

d—蓄热球的直径,m

k1 与k2 的偏差量dv=(k1-k2)/k2,进行对比分析:如果-0.05≤dv≤0.05,蓄热箱功率满足要求,否则需要对蓄热箱小球状态和换向参数进行调整;更换小球,并对换向阀的密封性和实际换向时间进行确认;标定烧嘴煤气孔板差压(Pa)和空气孔板差压(Pa);对蓄热箱超温报警多的及时检查,排除换向阀的故障,如果小球的支撑网格板损坏,蓄热箱将持续超温或堵塞,利用定修时对网格板和小球进行处理,保证蓄热换向的运行正常,提高换热效率。

平均小时产量300~350 t/h 的加热炉,加热段采用蓄热燃烧,通过检查现场蓄热箱中蓄热小球情况,将加热段蓄热小球的高度标定,小球直径19 mm。各区小球高度见表1。

表1 蓄热箱小球高度标定

蓄热体均匀充满蓄热箱,随着通过蓄热箱填充小球的流速增加或者小球高度增加,蓄热箱流通阻力损失会增大。通过蓄热箱有效换热面积和小球高度的校验标定,确保蓄热箱热效率不会降低。

当流体流过填充小球时,随着蓄热箱温度的提高,蓄热箱阻力增加,烟气的流量降低。通过对蓄热箱小球的阻力计算,校验风机抽力是否合适,并进行适应性调整。

阻力F=(14.7×u2×(1+T/273)×ρ/d)×h(Pa/m)式中:u-烟气或空气的空塔速度,m/s

T-烟气或空气的周期平均温度,℃

ρ-标准状态下烟气或空气的密度,kg/m3

d-蓄热球的直径,m

h—小球高度,m

偏差量dl=(F-Y)/F,其中Y为风机的抽力。如果-0.10≤dl≤0.10,说明蓄热箱阻力合适,否则调整风机参数或调整蓄热箱烟气阻力。

2 排烟控制策略优化

烟气回抽系数原有控制是根据烟气换向阀的开/闭状态来判定烧嘴的工作状态,进而按比例分配排烟量,然后对应按比例设置回抽系数。蓄热箱的排烟效率主要依靠烟气换向阀的工作状态和空气换向阀的工作状态,单纯地选择以上两个因素的任意一个作为判定烧嘴工作状态和回抽系数计算的依据都是不合理的。燃烧产生的烟气量依赖于助燃的空气量,而空气量又是通过空气换向阀来进行控制投入和切除,由于阀门状态不稳定,依靠烟气换向阀和空气换向阀的状态来计算烟气回抽率显然是不全面的。需要引入温度修正系数:当段排烟温度过高时,通过排烟温度与报警温度的偏差对烟气回抽率进行修正。

优化的方案为排烟采用温度控制方式。即在排烟总管上安装一个热电偶(排烟机前),设定一个温度值,通过烟气温度调整调节阀开度,控制排烟量,保证烧嘴的正常工作和发挥最佳的蓄热效果。排气集管的温度必须保证在蓄热模式下获得最大的热回收量。

根据各段排烟温度确定排烟控制。根据设定的排烟温度确定各段烟气调节阀的开度。控制段排烟温度时,根据PID 参数调节烟气调节阀的开度。通过计算实际排烟温度与设定排烟温度之间的偏差ΔT,获得PID 调节器的输入量,PID 调节器计算后输出烟气调节阀的开度来控制排烟温度。对排烟温度PID 调节器的要求为:连续稳定、调节速率不能过快。设定排烟阀的上下限,根据各空气阀燃烧数量和烧嘴状态修正。烟气抽吸率应在65%~75%之间;烟气温度应在175~230 ℃之间;烟气阀上下限的确定:上限为40%+空气量百分比×修正系数λ,下限为0。修正系数λ 根据不同加热段取值0.4~0.5。

当蓄热排烟温度低于排烟温度波动范围的下限数值时,使目标烟气抽吸率以1 %/min 的速率开始上升,直至蓄热排烟温度达到排烟温度波动范围的中值数值时,或者目标烟气抽吸率数值达到取值范围上限数值时,目标烟气抽吸率停止上升并保持。当蓄热排烟温度低于210 ℃时,使目标烟气抽吸率以1 %/min 的速率开始上升,直至蓄热排烟温度达到220 ℃时,或者目标烟气抽吸率数值达到80%时,目标烟气抽吸率停止上升并保持。

3 板坯装入时的温度计算优化

板坯装入时的温度计算:

式中:TSUF—板坯装入时表面温度,℃

TACT—板坯实测表面温度,℃

TAIR—大气温度,℃

ε—综合辐射系数

σ—Stefan-Bollzmann 常数

t—装入时刻与实测时刻的时间差,h

Cp—板坯比热,×4.18 kJ/kg·℃

ρ—板坯比重,kg/m3

H—板坯厚度,m

qSUF—装入时表面热流束,×4.18 kJ /m2·h

λ—板坯热传导率,×4.18 kJ /m·h·℃

板坯装入对板坯表面温度进行修正,减少环境和测量偏差的影响。具体修改方式为:

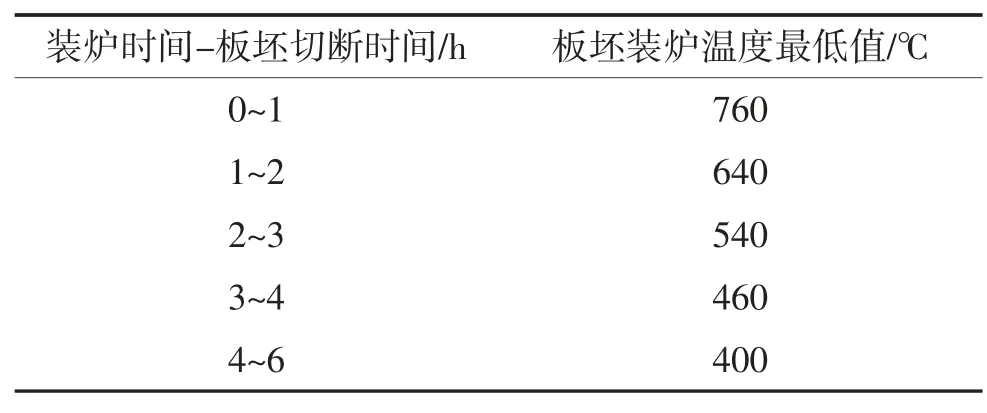

板坯表面测量温度与板坯最低温度进行对比,不同在库时间段内如果板坯实测温度低于板坯装炉温度最低值,要以最低值进行修正。板坯在库时间与最低装炉温度的对应关系见表2。具体对比方式以(装炉时间-切断时间)在4~6 h 为例:板坯表面测量温度若低于板坯装炉温度最低值400 ℃,则表面温度按照400 ℃进行装炉温度处理,如大于400 ℃按照实际测量温度进行装炉温度处理。

表2 板坯在库时间与最低装炉温度

4 减少炉顶散热

对原炉顶外部硅酸铝纤维毯30 mm+纤维浇注料70 mm 隔热层改为隔热性能优异的纳米板30 mm、高温纳米密封料30 mm 和低温纳米密封料50 mm,原炉顶内部可塑料厚度不变,通过改进减少炉顶散热损失,改进后的炉衬结构见图2。改进后可降低炉顶表面温度20 ℃,炉顶平均温度≤100 ℃。

图2 优化后的炉顶炉衬结构示意图

通过现场调研,将原炉顶外部隔热层改为隔热性能优异的纳米板、高温纳米密封料和低温纳米密封料进行密封,同时对高温段炉墙进行多晶莫来石纤维组合块内贴,以此来降低炉顶及侧墙的散热损失。炉顶结构材料达到亚纳米级,具有良好的保温性能及气密性,适用温度高,保温性能稳定且不易衰减,组成材料为全无机材料,不易收缩、粉化,使用寿命长。纳米绝热板、高温纳米密封料和低温纳米密封料的理化指标见表3~表5。多晶莫来石贴面块耐高温,隔热性能好,高温下化学稳定性好,结晶粉化率低,不掉渣,无需预埋锚固件,更易于安装,结构牢固,更安全,抗热震性能好,抗气流冲刷。宝钢2050产线1#加热炉(预热段、一加热段、二加热段和均热段)将原炉顶保温层拆除,更换成同等厚度的纳米板(绝热板)纳米密封料,炉墙内衬经表面清理后安装多晶莫来石贴面块。炉顶和侧墙热成像测量平均温度下降明显,改进后炉顶平均温度为98.3 ℃,侧墙平均温度为115 ℃,通过炉顶隔热改造,节约加热炉燃耗约0.7%,该项目使1#炉燃耗下降0.3 kg 标煤/t,经济效益为0.3×170 万t×2.1 元/kg 标煤=107 万元/年(按1#炉年产量170 万t)。

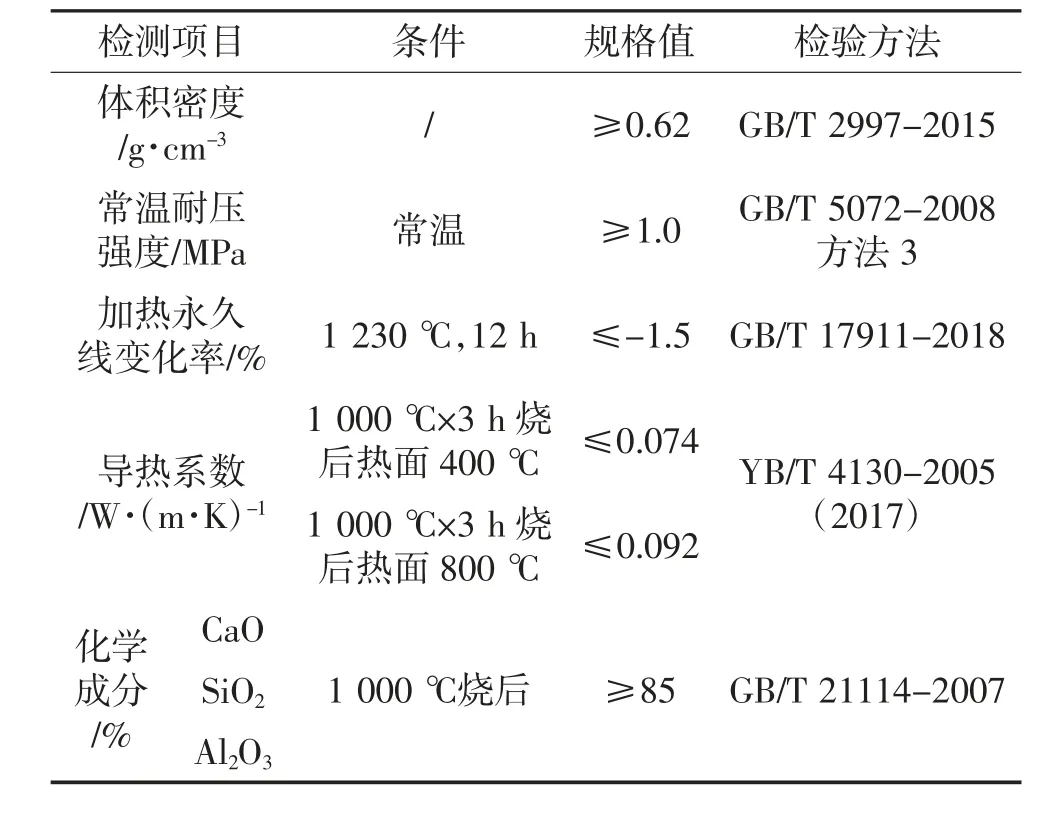

表3 纳米绝热板理化性能

表4 高温纳米密封料理化性能

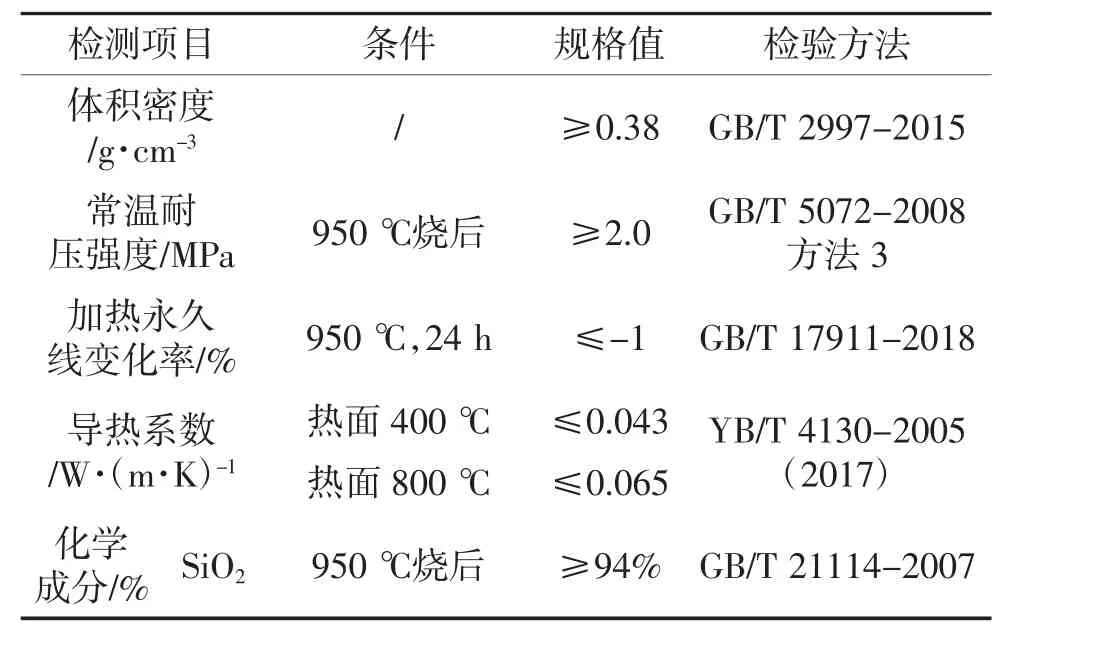

表5 低温纳米密封料理化性能

5 结论

(1)通过蓄热体尺寸和温度效率校验,提高了蓄热箱换热效率,从而降低燃耗。

(2)通过排烟控制策略优化,减少炉体散热,保证换热效率,可以进一步提高热效率。

(3)对装炉温度的温度计算优化,确保板坯计算温度的准确。