氧化皮可自动滑落的台车式硅碳棒电阻炉炉衬

崔 宇

(哈尔滨铭阳炉业有限公司,黑龙江哈尔滨150000)

台车式硅碳棒高温电阻炉炉膛加热温度较高,加热元件采用硅碳棒,炉衬上需设有很多硅碳棒安装孔洞,因此炉衬采用耐火纤维和耐火混凝土复合结构。为提高耐火混凝土炉衬的强度,会安装一定数量的锚固件,锚固件的一端焊接在炉体钢板上,并埋入耐火混凝土中,安装锚固件时最重要的是与金属炉壳可靠地连接,如果连接不好,高温状态下耐火混凝土炉衬就可能会倾倒。此外,高温加热过程中产生的氧化皮如果滑落掉在硅碳棒的根部,互相堆积,容易造成硅碳棒棒体表面电阻不均、局部短路过热,甚至会烧断硅碳棒,极大地缩短硅碳棒的使用寿命。

1 台车式硅碳棒高温电阻炉炉衬性能要求

1.1 高温下结构强度高,便于施工制作

工业炉炉衬材料一般分为耐火砖砌筑炉衬、浇注料炉衬和耐火纤维炉衬。其中耐火砖砌筑炉衬现应用较少;浇注料炉衬施工简单、便于成型、高温强度好、使用寿命长,可以在容易出现刮碰的炉膛底部两侧及炉口两侧门柱上采用。

1.2 具有较好的节能效果

炉衬的蓄热和散热一般占炉子总能耗的15%~40%,耐火纤维具有较小的密度和蓄热量,具有较好的保温效果和节能效果,可以在不易出现刮碰的地方大范围使用。

1.3 解决工件及垫铁上氧化皮的存留问题

底部耐火混凝土炉衬的迎火面应为斜面,掉落在该斜面上的氧化皮可以自动滑落,解决了因氧化皮反复堆积造成硅碳棒棒体表面电阻不均、局部短路的问题。

2 实施方式

2.1 结构组成

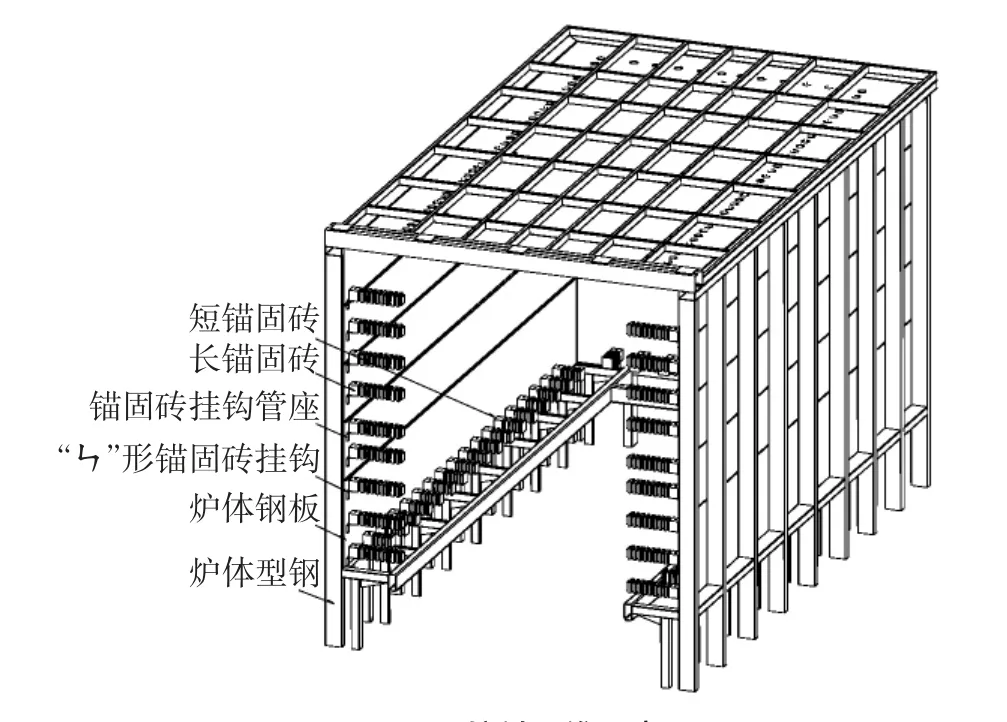

具有氧化皮自动滑落功能的台车式硅碳棒高温电阻炉炉衬组成如图1 和图2 所示。

图1 炉衬三维示意图

图2 炉衬锚固砖分布三维示意图

2.2 工作原理

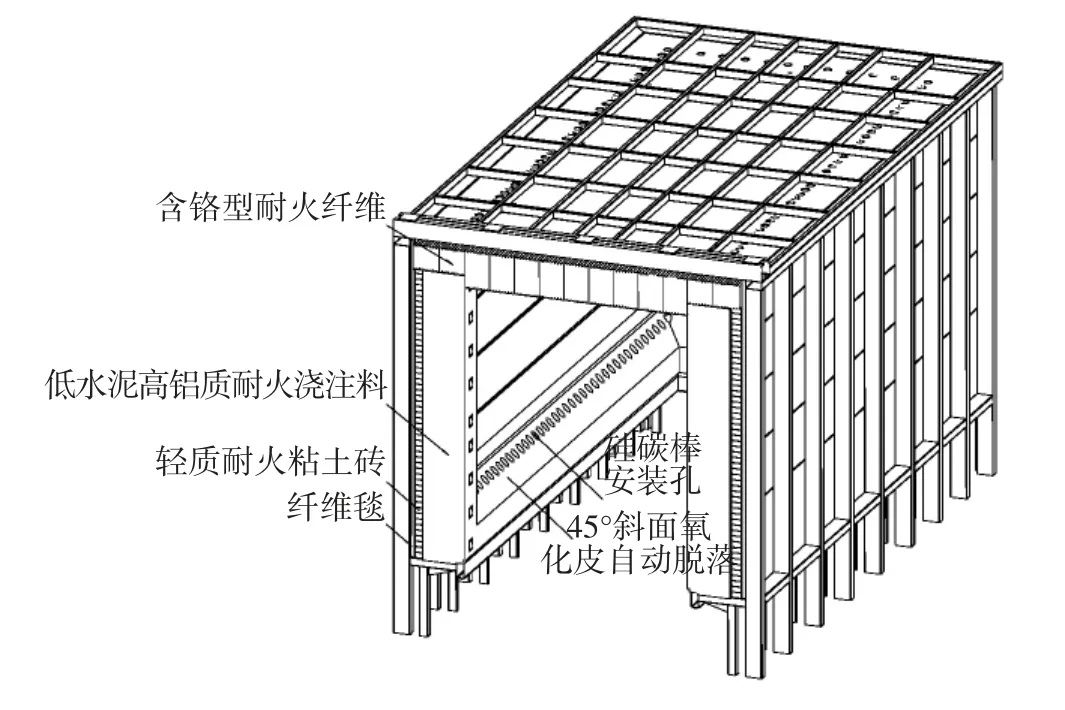

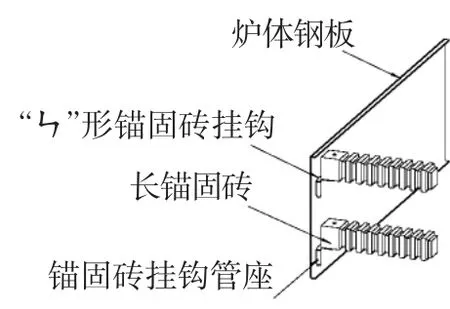

如图3 和图4 所示,炉体型钢与炉体钢板焊接,锚固砖挂钩管座焊接在炉体钢板的内侧,“ㄣ”形锚固砖挂钩的下端插接在锚固砖挂钩管座的内部,“ㄣ”形锚固砖挂钩的外径比锚固砖挂钩管座的内径要小,长锚固砖和短锚固砖均插在“ㄣ”形锚固砖挂钩的上端,这样高温下,低水泥高铝质耐火浇注料发生收缩和膨胀时,具体为1 400 ℃以下表现为收缩,1 500 ℃以上时由收缩变为膨胀,这种收缩或膨胀迫使长锚固砖和短锚固砖发生一定量的位移,由于“ㄣ”形锚固砖挂钩在外力作用下可以围绕锚固砖挂钩管座发生微小的旋转,这样便可有效地消除炉墙热膨胀对锚固砖的剪切,提高炉墙的稳定性和抗变形能力,延长使用寿命。

图3 炉衬剖面示意图

图4 锚固砖及挂钩安装固定三维示意图

纤维毯紧贴炉体钢板安装,两层错缝平铺,厚度50 mm,层铺结构的纤维与受热面平行。与叠铺结构相比,高温收缩大,耐气流冲刷性能差,但炉衬热导率相对减小约20%,有利于炉衬的隔热。在纤维毯和低水泥高铝质耐火浇注料之间是轻质耐火粘土砖,起一定的支撑和隔热作用。低水泥高铝质耐火浇注料的迎火面浇筑成45°斜面,这样高温下工件产生的氧化皮掉落到该斜面上便会借助自重而滑落下来,从而防止造成硅碳棒棒体表面电阻不均、局部短路烧坏。

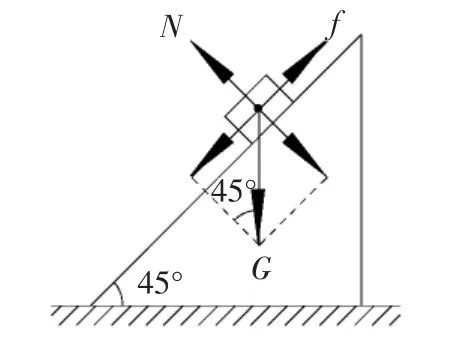

2.3 位于斜面上的氧化皮受力分析

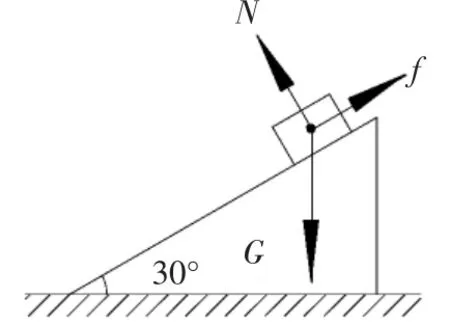

由图5 和图6 可知,位于45°斜面上的氧化皮受力包括:竖直向下的重力G,垂直于斜面的支持力N及沿斜面向上的摩擦力f。沿斜面的平衡:Gsin45°=f;垂直于斜面的平衡:Gcos45°=N,又因为摩擦力f=μN,最后求得摩擦因素μ=1。可得结论为:当摩擦因素μ>1 时,位于45°斜面上的氧化皮不下滑;当摩擦因素μ<1 时,位于45°斜面上的氧化皮下滑。

图5 位于45°斜面上物体受力分析图

图6 位于45°斜面上物体受力平衡图

由图7 和图8 可知,对位于30°斜面上的氧化皮而言,同理有,沿斜面的平衡:Gsin30°=f;垂直于斜面的平衡:Gcos30°=N,又因为摩擦力f=μN,最后求得摩擦因素μ=0.577。可得结论为:当摩擦因素μ>0.577时,位于30°斜面上的氧化皮不下滑;当摩擦因素μ<0.577 时,位于30°斜面上的氧化皮下滑。

图7 位于30°斜面上物体受力分析图

图8 位于30°斜面上物体受力平衡图

3 具有氧化皮自动滑落功能的台车式硅碳棒高温电阻炉炉衬制作工艺

具有氧化皮自动滑落功能的台车式硅碳棒高温电阻炉炉衬安装有加热元件硅碳棒,为了减小高温下硅碳棒弯曲热变形,硅碳棒采用上下竖直安装,要求炉衬上下四层孔洞同心。第一层孔洞位于炉顶带有硅碳棒安装孔的钢板上,第二层孔洞位于45°浇注料预制钢膜上,用于低水泥高铝浇注料孔洞成型制作,第三层孔洞位于炉底浇注料承托钢板上,第四层孔洞位于硅碳棒底部的支撑角钢上,支撑角钢上设有绝缘瓷垫、防护圈,如图9 所示。

图9 四层孔洞分布图

3.1 第一层孔洞制作工艺

该层孔洞位于炉顶钢板上,该钢板下面用于安装固定耐火纤维炉衬。纤维炉衬采用层铺-叠铺组合结构,炉膛内表层为本身带构架和安装孔的大型折叠毯预制块,采用专用耐热钢锚固件与炉顶钢板固定,内表层与钢板之间衬有层铺的纤维毯。叠铺的折叠毯预制块由于纤维与受热面垂直,与层铺结构相比,其高温收缩小,耐气流冲刷和耐高温性能好,且内表层与钢板之间衬有层铺的纤维毯,因此,该结构还兼有层铺结构热导率低的优点。纤维炉衬的挂角部位要相互错开,以防衬体出现通缝。该钢板采用Q235 钢板制作,钢板厚度4~5 mm,因为硅碳棒的数量为147 根,所以该层钢板上孔洞的数量也为147个,孔径大小应比绝缘瓷管外径大2 mm,绝缘瓷管内径为硅碳棒外径的1.5 倍再加5 mm,孔距取决于相邻硅碳棒的间距,正常间距应为4 倍棒体直径。该层钢板上的147 个孔数量较多,孔径较大,采用激光切割制作,激光切割变形小,精度好(尺寸精度可达±0.05 mm),效率高。

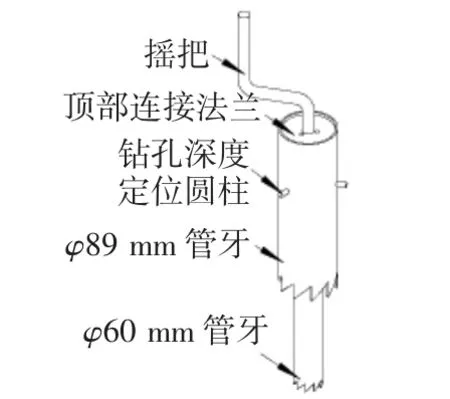

该钢板下面由于安装固定耐火纤维炉衬,炉衬中安装有绝缘瓷管,用于硅碳棒与炉顶钢板之间的绝缘,绝缘瓷管插入长度约占炉顶纤维厚度的二分之一,这样便使炉顶纤维形成一个阶梯孔,如图9 中局部放大图A 处所示,该阶梯孔采用自制阶梯钻孔工装进行加工,可一次成型,提高开孔效率,其中,顶部大孔与顶部绝缘瓷管外径匹配,下方小孔与硅碳棒外径匹配。阶梯钻孔工装如图10 所示,φ60 mm 管牙锯齿形状采用0°前角,45°后角及楔角,齿距14 mm,φ89 mm 管牙锯齿形状采用0°前角,45°后角及楔角,齿距28,管牙均采用Q235 无缝钢管制作,各部件采用焊接方式固定。

图10 阶梯钻孔工装三维示意图

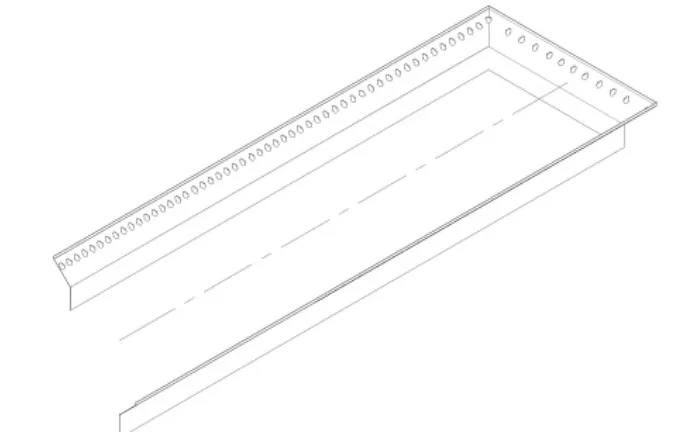

3.2 第二层孔洞制作工艺

第二层孔洞位于45°浇注料预制钢膜上,钢膜材质为Q235,钢板厚度3 mm。钢膜主要用于低水泥高铝浇注料孔洞及45°斜面的成型制作,预先根据浇注料炉衬的截面形状设计出钢膜的折弯形状,然后按中径进行展开,用激光切割在平面展开图上进行割孔,割孔后进行45°折弯。以外径45 mm 的硅碳棒为例,割孔形状为两个大小不等的半椭圆,其中,小椭圆短轴为68 mm,长轴为96 mm,大椭圆短轴为92 mm,长轴为124 mm,浇注料浇筑之前,先将左右墙及后墙钢膜进行焊接固定,如图11 和图12 所示。

图11 钢膜平面展开图

图12 钢膜三维示意图

3.3 第三层孔洞制作工艺

第三层孔洞位于炉底浇注料承托钢板上,该钢板上面用于支撑浇注料,采用Q235 钢板,由于浇注料重量较大,该钢板厚度一般为8~12 mm,采用折弯工艺,并在炉体底部立柱处增加角筋板以增加强度。该层钢板上孔洞的数量也为147 个,孔径大小及间距与第一层钢板完全相同,也采用激光切割制作。

3.4 第四层孔洞制作工艺

第四层孔洞位于硅碳棒底部的支撑角钢上,硅碳棒采用竖直安装,为防止其在自重下脱落,炉底设有角钢制作的支撑装置(见图13)。支撑角钢规格一般选用160 mm×100 mm×10 mm 的不等边角钢,宽度100 mm 的这一侧与炉体方管横梁进行焊接,宽度160 mm 的一侧具有绝缘瓷垫防护圈,防止绝缘瓷垫移位,使硅碳棒棒体产生侧向力。为了能够较好地定位绝缘瓷垫防护圈,该支撑角钢160 mm 的这一侧同样需要激光制作147 个孔,每一个孔对应焊接一个绝缘瓷垫防护圈,该防护圈采用Q235 无缝钢管切割制作,其高度要小于绝缘瓷垫的高度,这样既可以保证硅碳棒棒体底部及四周均与金属构件隔离,又能起到绝缘瓷垫圆周限位的作用。绝缘瓷垫防滑圈与支撑角钢上的小孔位置对应好后进行焊接固定。

图13 支撑装置示意图

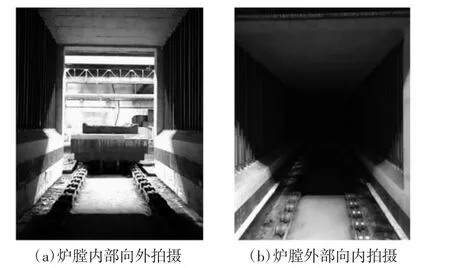

4 实例应用

2022 年7 月为建龙北满特殊钢有限责任公司设计制作了一台台车式硅碳棒高温电阻炉,设备有效尺寸为11 m×2.8 m×2.5 m,台车最大装载量为150 t(不含垫铁),额定温度为1 300 ℃,炉温均匀性±10 ℃,电热元件硅碳棒数量为147 根,共分11区控温,该台车式硅碳棒高温电阻炉采用了上述的具有氧化皮自动滑落功能的炉衬,如图14 所示。可以看到,侧墙及后墙的底部为低水泥高铝质耐火浇注料,其余处炉衬为耐火纤维结构,其中,底部浇注料的迎火面为45°斜面,解决了氧化皮存留问题,提高了硅碳棒的使用寿命。该设备已成功验收投产使用,得到了用户的好评。

图14 台车式硅碳棒高温电阻炉炉衬效果图

5 结语

该台车式硅碳棒高温电阻炉炉衬,结构设计合理,构思巧妙,使用方便,氧化皮的滑落依靠氧化皮的自重,无需人工干预,有效解决了高温加热过程中产生的氧化皮掉落在硅碳棒的根部,互相堆积,造成硅碳棒棒体表面电阻不均、局部短路过热,甚至会烧断的问题,延长了硅碳棒的使用寿命。特别适用于台车式硅碳棒高温电阻炉领域。