汽车空调接头密封方式的研究和优化探讨

赵鸿汉 杨冬冬 李绒珍

天津三电汽车空调有限公司 天津市 300380

1 引言

汽车空调系统的密封问题一直是行业内不断研究的课题,当前主要采用压板结构的径向双O 型圈密封的方式以满足其较高的泄漏性要求。在连接处,管路压板接头起着连接不同系统部件和通O 型圈实现系统密封的作用。为降低成本,各空调厂商通常会将压板接头由机加工方式改为涨接方式,但是在汽车下线时易发生泄漏,而产生顾客抱怨,同时冷媒的泄漏对大气也会产生一定的影响,相对低成本且能确保蒸发器与膨胀阀之间冷媒密封性成为研究课题。

2 压板结构及密封方式介绍

当前汽车空调系统中普遍使用的是R134a 制冷剂,汽车空调各个系统部件的连接方式主要依靠压板结构进行连接,尤其是蒸发器与膨胀阀之间的连接。密封接口多、及R134a 的高渗透性与高挥发性使得空调系统的密封性一直是行业内的一个重要课题。当前汽车空调接口处的压板结构主要以机加工的压板为主,随着低成本化趋势及压板加工技术与工艺的进步,压板的结构形式也由机加工式逐渐改为管路涨接式结构。

空调系统管路连接密封方式基本分为:端面密封、径向单密封及径向双密封等密封方式等[1]。端面密封的原理:通过压板螺栓的扭矩来实现O 型圈两侧端面对O 型圈实现压缩,达到适当的压缩率后实现密封效果;该密封方式对压板安装时O 型圈受到的压力要求比较高,当压紧力不恰当时易将O 型密封圈压坏或未达到适当压缩率,而造成产生“微泄漏”。径向密封的原理:通过O 型密封圈与相应接头密封内圆柱面的过盈配合,实现O 型圈的适当压缩率,达到密封的效果;其优点在于O 型圈的密封效果在一定程度内不受压板螺栓拧紧程度的影响,对安装过程要求较低。但其缺点是对密封面之间的同轴度、粗糙度和洁净度要求比较高,在装配时容易因挤压导致密封圈受损、密封圈处于扭曲状态等产生“微泄漏”。双径向密封与单径向密封的密封原理基本相同,只是多一个径向密封圈[1]。

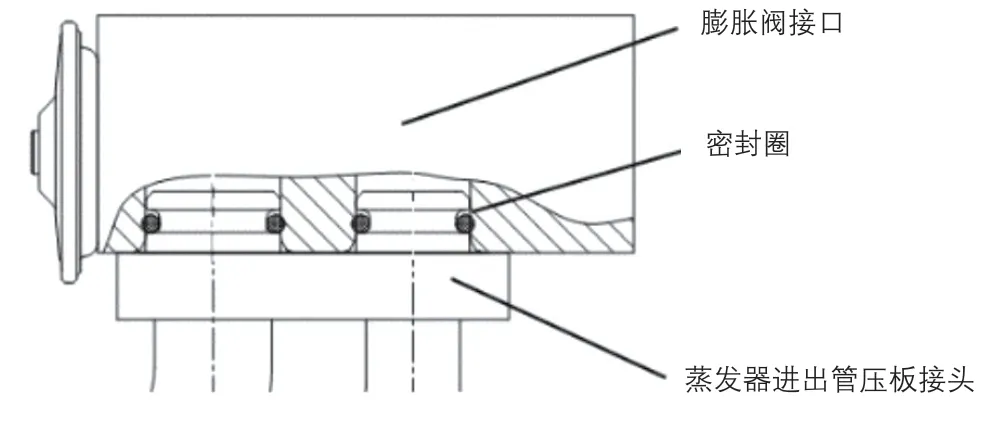

本文对蒸发器进出管与膨胀阀接口之间的压板结构及密封性研究,蒸发器进出管压板接头通过螺栓与膨胀阀连接固定,采用O型圈径向单密封方案,结构图1 所示。

图1 蒸发器进出管压板密封结构

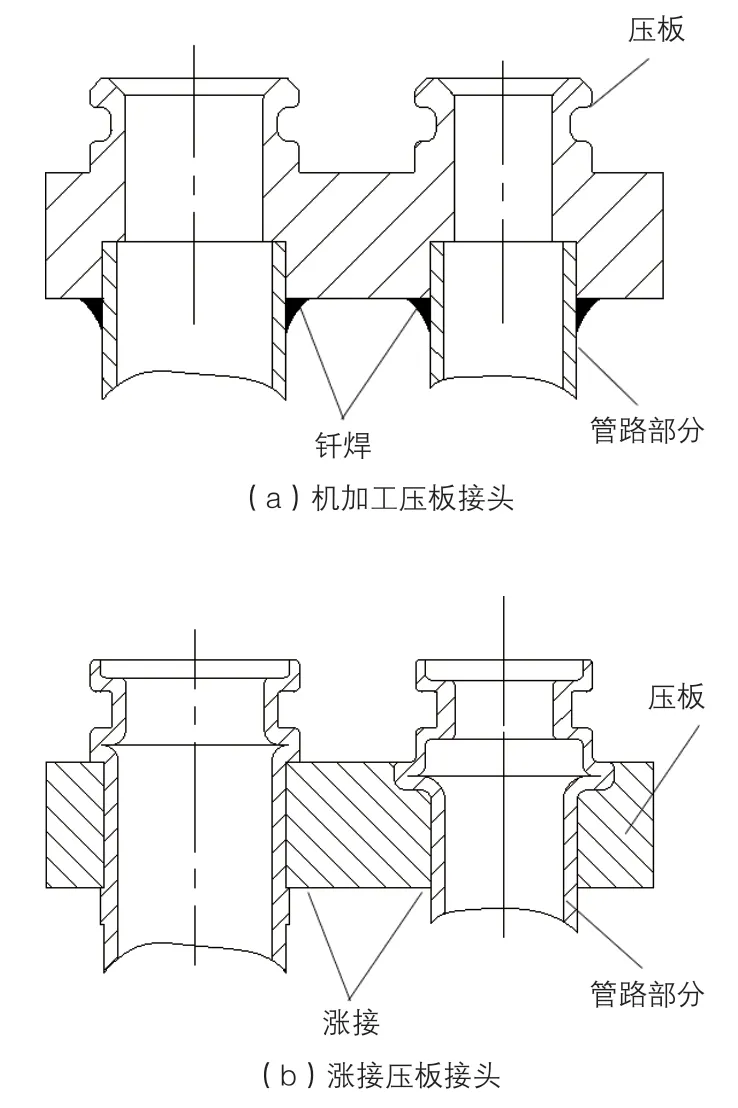

目前蒸发器进出管压板接头通常采用两种典型的结构,如图2 所示。其中,结构a为机加工压板接头,压板及接头一体通过机加工成型;结构b 为涨接压板接头,通过管端旋压成型后在压板内涨接。

图2 两种典型压板密封结构

机加工压板接头采用数控加工中心一次加工完成两个密封槽,通过钎焊的方式与管路连接。机加工压板采用的数控加工中心具有过程能力高、一次成型、加工精度高及一致性好等优势;但是相对的设备成本及加工成本高,导致压板的成本增加,而且机加工压板还需要增加一个钎焊的工序,也大增加了机加工压板的成本。

涨接压板接头先是将管路部分使用旋压设备将管端旋压成型密封槽,然后通过涨接设备将两根管路与压板通过涨接方式连接成为一体;因其工艺过程简单且使用设备摊销成本较低,这种压板结构具有较为显著的成本优势,因而该结构成为诸多空调厂家的一个低成本方案。但其涨接过程控制能力与加工中心相比较低,致使该结构的密封性与机加工压板结构密封性也存在较大差异。

3 机加工压板接头与涨接压板接头尺寸过程能力对比

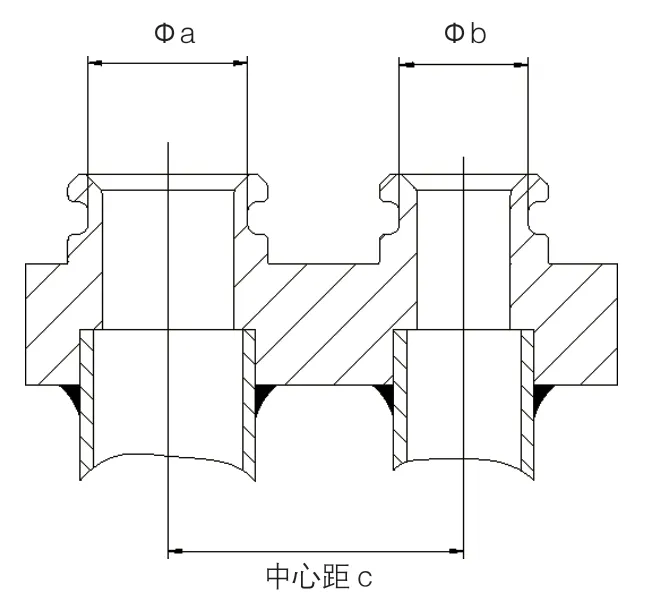

无论哪一种压板接头结构,对密封性产生影响的关键是尺寸的一致性。两种压板结构中影响产品密封特性的关键尺寸为密封槽直径φa 和φb,接头中心距c,如图3 所示。

图3 压板接头的关键尺寸

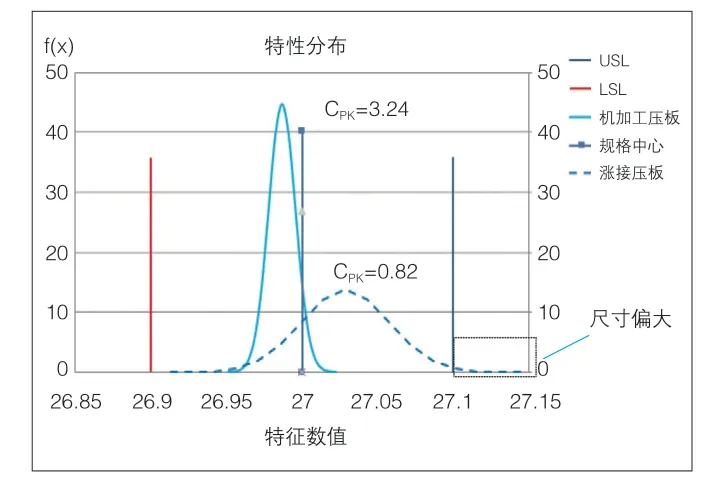

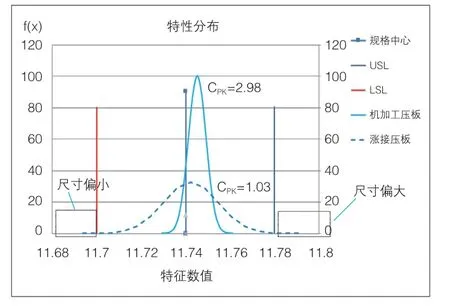

为对比两种加工方式产品尺寸过程能力,对两种加工方式的压板各抽取100 件,测量各零部件的关键尺寸,按统计学的方法计算并研究密封尺寸的特性分布曲线[2],如图4 和图5,该曲线反映了压板尺寸在设计公差带内的分布情况。对测量的数据进行统计分析,得出数据的统计分布特性和过程能力特性

图4 密封槽直径a过程能力特性

图5 密封槽中心距c过程能力特性

CPK 值[2]。通过对测量数据的分析发现,受加工工艺及设备精度的影响,涨接压接头板密封槽直径和中心距的过程能力指数CPK值明显低于机加工的压板接头,机加工压板接头的密封槽直径和中心距的过程能力指数CPK 值分别为3.24 和2.98;涨接压板接头的密封槽直径和中心距的过程能力指数CPK值分别为0.82 和1.03;涨接压板接头关键尺寸精确度相比机加工明显降低,加工一致性较差,均不能满足汽车行业对过程能力要求CPK ≥1.33 的标准要求;并且发现图4 中在密封槽直径数据分布大于规格上限USL部分,图4 所示中心距大于规格上限USL 部分和小于规格下限LSL 部分均为尺寸超出设计公差的不良尺寸。

尺寸的一致性直接影响O型圈的压缩率,适当的压缩率是充分发挥O 型圈密封性能的关键。压缩率过小导致冷媒系统泄漏,压缩率过大会导致装配困难、使用寿命缩短等问题[3],两种情况都会导致空调系统因密封性能差而导致的冷媒泄漏问题。

4 低成本的涨接方式泄漏性优化方案

根据以上分析不难看出,机加工压板接头结构因尺寸一致性好具有更好的密封性能,但因成本较高,在低成本化过程中,如果仅简单直接使用涨接压板接头结构,又会因为其过程能力低、尺寸一致性差而导致泄漏的发生。

为避免蒸发器压板与膨胀阀直接因密封不足而导致泄漏问题,诸多空调厂家纷纷采用机加工压板接头的双密封圈结构,如图6所示,这样虽然提升了此处的密封性能,但因径向双O 型圈密封结构导致本体结构变得复杂、加工过程难度增加、总密封高度增加导致对接的膨胀阀尺寸也要增加、甚至还需要对整车管路布局产生影响,所以该方案虽然能够很好提升密封性能但也大大增加了总的改善成本。

图6 双密封的改善方案

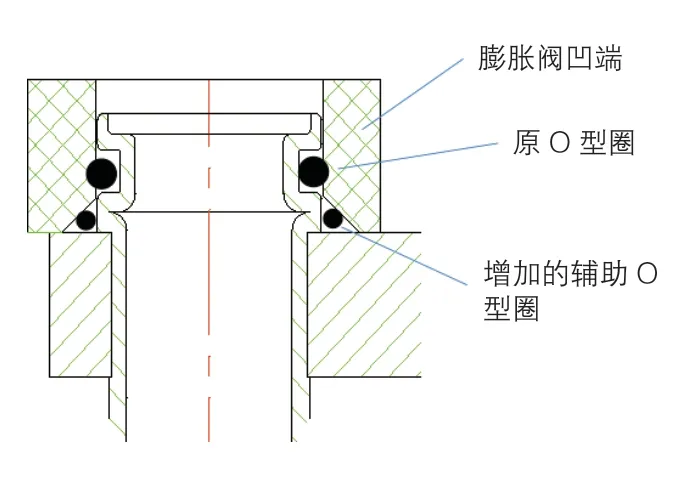

为弥补涨接压板密封性能不足的问题,提升涨接压板的密封性能,本文提出使用双O 型圈密封的方案,如图7 及图8 所示。该结构是在原涨接压板接头结构的基础上,利用压板与膨胀阀接口的倒角结构,增加一个辅助O 型圈,在倒角处形成一个辅助的密封带,实现径向密封与端面密封相结合的双密封结构提高接头的密封性能;这种密封方式的采用,虽然增加了一套辅助O 型圈,但辅助O 型圈的成本要显著低于机加工压板与涨接压板的价格差,同时能够确保密封性能。

图7 辅助O型圈的改善设计方案

图8 辅助O型圈的改善方案实物图

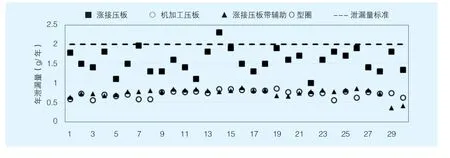

首先采用对比试验的方法验证其对冷媒R134a 的密封性能。分别随机抽取三种密封方式的产品:机加工压板接头结构、涨接压板接头结构和涨接压板带辅助O 型圈的产品各30 件产品,使用同一台氦检漏设备(设备厂家:爱发科东方真空(成都)有限公司,型号:ALTCD-22HP,精 度:1.0x10-10Pa·m3/s,折算冷媒R134a 年泄漏量为0.02g/年)进行泄漏测试。检测结果如图9 所示,通过数据对比分析发现涨接压板的冷媒泄漏量平均值为1.56g/年,且结果比较分散,同时发生一件产品泄漏量为2.3g/年,超出系统泄漏量的标准值2g/年的标准;机加工压板冷媒泄漏量平均值为0.72g/年,涨接压板带辅助O 型圈的冷媒泄漏量平均值为0.75g/年,与机加工压板泄漏量相当,且一致性比涨接压板要好,与机加工相当。试验结果说明,涨接压板接头增加辅助O 型圈的方案可以有效提升接头处密封性能。

图9 三种密封方式压板泄漏量对比

辅助O 型圈的方案解决了涨接压板密封尺寸过程能力不足导致接头处泄漏的问题,同时也兼顾了其工艺简单的特点,与机加工压板对比,可以在确保密封性的同时实现较为明显的成本降低。

5 结语

成本降低、性能提升是汽车行业的两大永恒主题,但往往在成本降低的过程中,会或多或少影响到产品的性能及质量。本文的研究过程中分析了两种典型压板接头的加工特点、加工尺寸分布特性和对密封性能的影响,提出并验证了一种辅助O 型圈的密封方案,在兼顾成本的同时,解决了涨接压板密封方式引起的密封性能降低和冷媒泄漏的问题,为密封结构成本降低活动中的密封性能保证提供参考和借鉴。