水性环氧防腐涂料及其在加气混凝土钢筋网片防护中的应用研究

刘佳敏付成林杨桓康超峰刘志勇

(1 烟台大学土木工程学院;2 新疆建筑科学研究院有限公司;3 新疆农业大学水利与土木工程学院)

0 前言

加气混凝土因其具有质量轻,保温隔热、吸音隔声、耐火阻燃、可减轻建筑物自重等诸多优点而在建筑中被广泛应用[1,2]。加气混凝土是一种孔隙率可达到70%~80%的多孔材料,其主要水化产物是托贝莫来石[3,4],比普通混凝土的水化产物稳定,但由于具有多孔性,使得外界物质更易侵入,这将对其抗冻性、碳化等造成直接影响[5,6]。近年来,配筋加气混凝土板材的应用量在逐年增加,配筋加气混凝土板兼具承重、保温、防火等功能,主要应用于隔离墙板或外围护墙,也可作为低层民用住宅的楼板、屋面板、承重墙等[7]。

普通混凝土钢筋在高碱性环境下会形成钝化膜,但碳化会降低混凝土的碱度并使得钢筋表面脱钝,当有水和氧气渗入时钢筋就会产生锈蚀[8,9],或者当氯离子渗入到钢筋表面达到足够浓度时,即使在高碱性环境下钢筋钝化膜依旧会被破坏[10-12]。对于配筋加气混凝土来说,高孔隙率及高渗透性、低碱度环境下钢筋更易锈蚀[13,14],锈蚀钢筋不仅截面减小,而且锈蚀钢筋体积膨胀,严重时会直接导致加气混凝土开裂,不仅破坏结构稳定性,也给建筑的安全性带来隐患,甚至造成巨大经济损失。

大量工程实践表明,为保证配筋加气混凝土板在使用过程中钢筋不锈蚀,钢筋网片必须经过防腐处理。目前大部分加气混凝土使用的防腐涂料虽成本较低,但涂料稳定性差、易沉淀,造成涂层防锈能力和粘结性能差的问题。本试验制备了4 种不同填料配比的水性环氧防腐涂料,对其粘度、基础力学性能、防护性能以及粘结锚固性能进行测试,并与市售产品进行对比,得到了最优配比,可在不改变目前生产工艺和基本不提高成本的条件下,显著提高对钢筋网片的保护能力,从而有效提升配筋加气混凝土板的耐久性。

1 实验及测试方法

1.1 水性环氧防腐涂料制备

水性环氧防腐涂料A 组份制备:在自制增韧水性环氧乳液中分别加入消泡剂、分散剂、润湿剂、硅烷偶联剂,在分散机下以500r/min 分散15min,然后再加入沉淀硫酸钡/硅灰/氧化铁红以1500r/min高速分散1h,并静置消泡,即可得到水性环氧防腐涂料A组份。

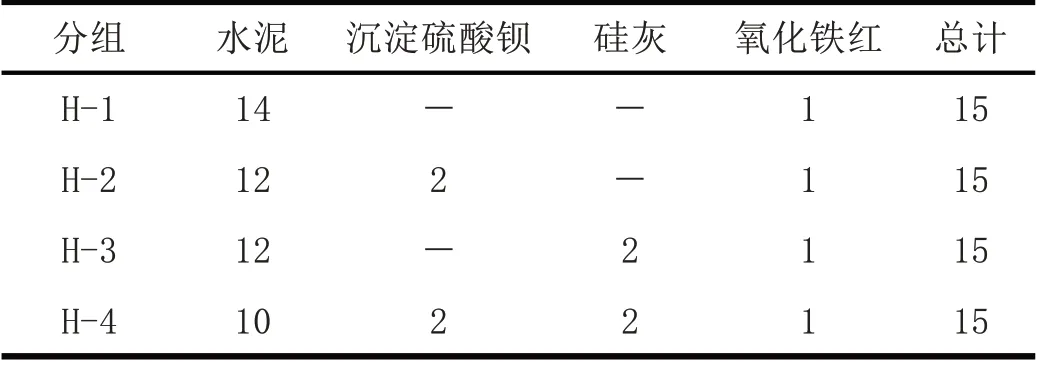

表1 水性环氧防腐涂料颜填料配比(%)

水性环氧防腐涂料制备:将A 组份与B 组份自制固化剂按比例混合并完全搅拌均匀后,再加入定量水泥缓慢搅拌至完全分散即可。颜填料占水性环氧乳液与固化剂总质量的15%。

1.2涂层钢筋电极制作

使用直径为10mm,高度为15mm 的Q235 光圆钢筋作为涂层钢筋电极,将其一端用铜导线绑定并放入PVC 管中,用环氧树脂胶密封,待环氧胶完全固化后,依次使用不同细度的砂纸将试件电极工作面打磨至无划痕且光亮,酒精擦拭晾干后,将防腐涂料涂覆于试件表面养护成型。

图1 涂层钢筋电极简图

1.3涂层钢筋混凝土试件制作

涂层钢筋混凝土试件的尺寸为100mm×100mm×160mm,试验所采用的蒸压加气混凝土的强度等级为A5.0。钢筋选取直径为10mm 的HRB400 普通螺纹钢筋,长度为180mm,试件简图如图2 所示。将钢筋表面进行打磨处理,使钢筋表面无锈渍及氧化膜,用酒精擦拭晾干后,表面涂覆防腐涂料并养护成型,将涂层钢筋与混凝土浇筑成型并蒸养。

图2 涂层钢筋混凝土试件简图

1.4 性能测试方法

1.4.1 涂料粘度测试

使用旋转粘度计进行测试,选择合适的单元测定器及与之配套的转子与转速,取适量样品于烧杯中,使液面至转子液位标线,在(25±0.5)℃下测量,记录转子旋转(60±2)s时的指示数值。

1.4.2 涂层基础力学性能测试

耐冲击测试按照GB/T 1732-2020 进行测试;弯曲测试按照GB/T 6742-2007进行测试;划格测试按照GB/T 9286-2021 进行测试;铅笔硬度测试按照GB/T 6739-2006进行测试。

图3 涂层钢筋混凝土试件成型图

1.4.3 涂层防护性能测试

将制备好的涂层钢筋试件浸泡在3.5%氯化钠溶液中,测试涂层钢筋电极的腐蚀电流密度(Icorr)及线性极化电阻RP经时变化。试验系统采用PARSTAT2273 电化学综合测试系统的三电极体系,其中工作电极为涂覆防腐涂料的涂层钢筋电极,参比电极为饱和甘汞电极,辅助电极为不锈钢片。并通过以下公式计算出涂层的缓蚀效率,其中Icorr(uncoated)和Icorr(coated)分别是未涂覆和涂覆防腐涂料的钢筋电极试件的腐蚀电流密度。

1.4.4 涂层钢筋与混凝土的粘结锚固性能测试

粘结锚固性能测试按照GB/T 15762-2020 中的顶出试验法进行测试。试验在材料试验机上进行,开动试验机以100~150N/s 的速度,逐步加载至钢筋移动时,记录材料试验机上的最大加载读数,即为极限荷载Fb,取同一试样中3 个试件的算术平均值为1 组钢筋粘着力。

2 结果与讨论

2.1 涂料粘度分析

不同填料配比涂料粘度测试结果如表2 所示,粘度过高或过低均不利于涂层钢筋的制作,其中H-4 组平均粘度为155.6mPa·s,具有低粘度、高流态的特点,采用浸渍工艺便可完成钢筋网片涂层制作,涂料可渗透至钢筋网片的各个节点。

表2 水性环氧防腐涂料粘度测试结果

2.2 涂层基础力学性能分析

表3 为自制水性环氧防腐涂层的基础力学性能实测结果,耐冲击均能达到80cm 以上,且抗剥离等级均为0 级,结果表明水性环氧防腐涂层兼具增韧水性环氧的良好韧性(涂膜拉伸强度为31.4MPa,断裂伸长率为48.7%)和无机填料优良的硬度及耐磨性的特点。其中H-4 组涂层样板经受100cm 落锤冲击后表面未开裂,在柔韧性测试中经轴径2mm 圆柱弯曲测试后未出现涂层破坏和开裂现象,抗剥离级别为0 级,铅笔硬度达到2 H,表明涂层具有良好的抗磕碰、刮擦的能力。

表3 水性环氧防腐涂层基础力学性能

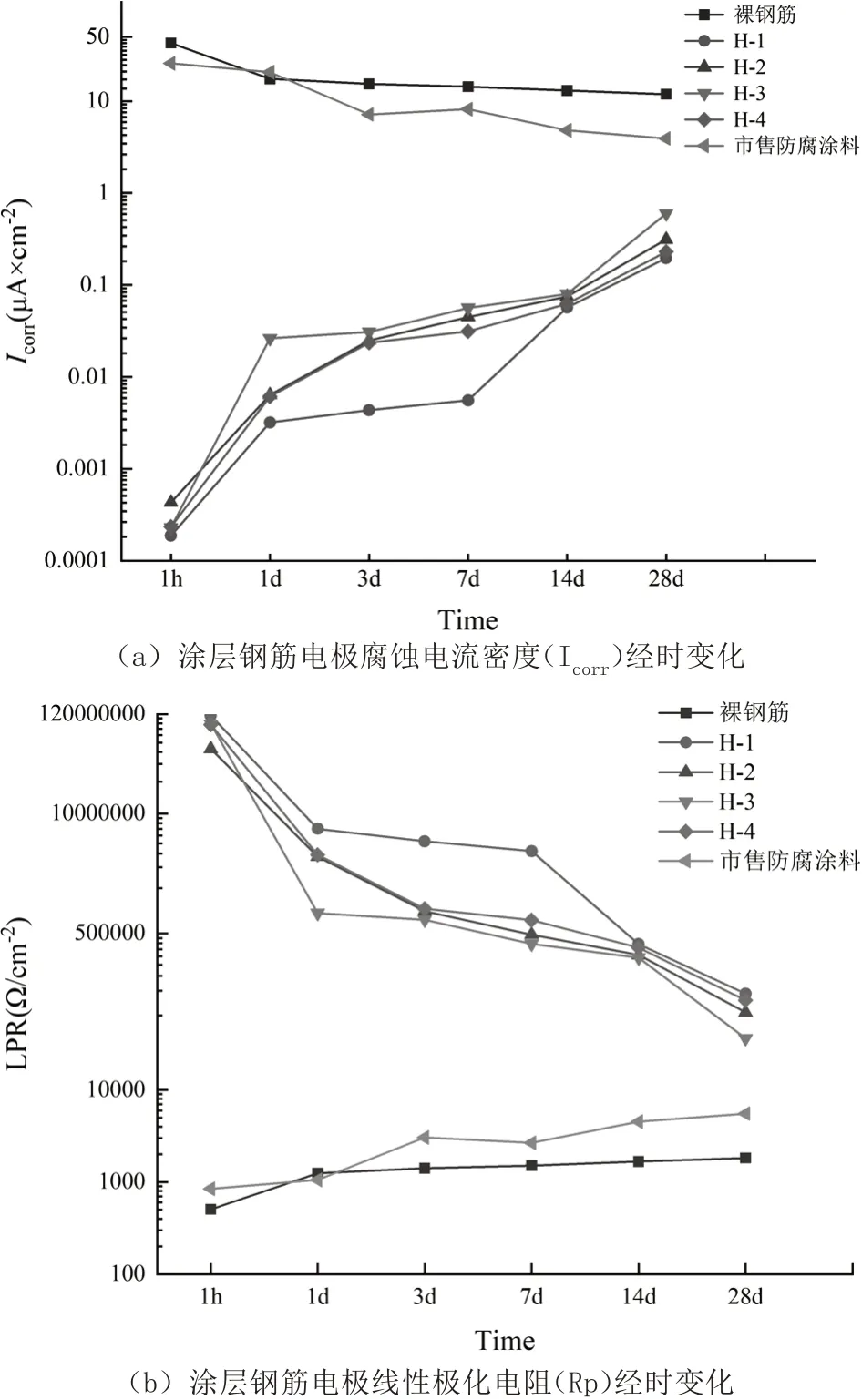

2.3 涂层防护性能分析

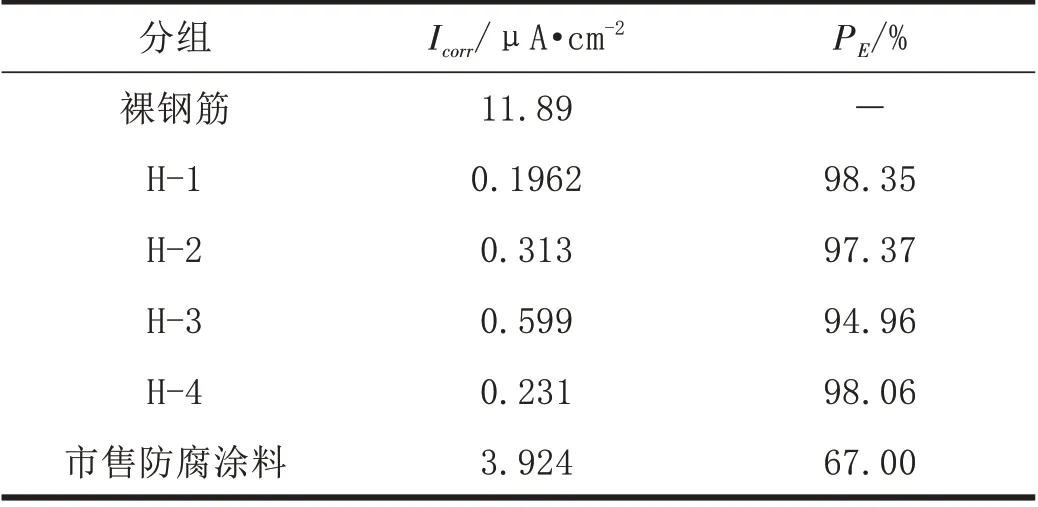

通过电化学测试对比了自制水性环氧防腐涂料与市售防腐涂料的防腐蚀性能,见图4、表4。从图表数据可以看出:在3.5%氯化钠溶液的电化学试验中,市售防腐涂料1h 后钢筋电极便锈蚀,28d 腐蚀电流密度高达3.92μA·cm-2,缓蚀效率仅为67%;而自制水性环氧防腐涂料均在28d 才达到锈蚀阈值。H-1 组1h 腐蚀电流密度 为1.88×10-4μA·cm-2,28d 腐 蚀 电 流 密 度 为0.20 μA·cm-2,缓蚀效率为98.35%;H-4组1h腐蚀电流密度为2.35×10-4μA·cm-2,28d 后腐蚀电流密度为0.23 μA·cm-2,缓蚀效率达98.06%,防腐蚀效果都远优于市售产品。

表4 涂层钢筋电极在3.5%氯化钠溶液浸泡28天后Icorr及缓蚀效率

图4 涂层钢筋电极电化学测试结果

2.4 涂层钢筋与混凝土的粘结锚固性能分析

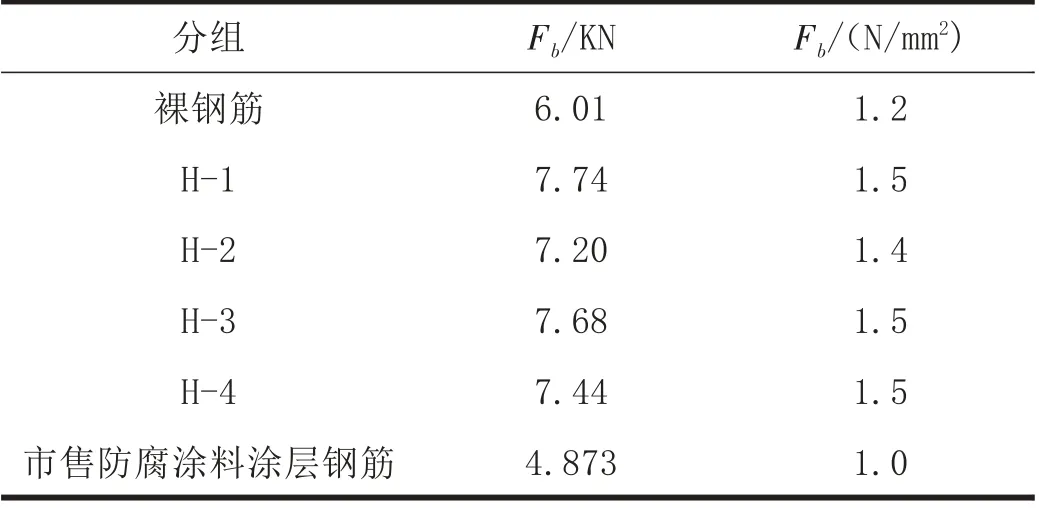

钢筋与混凝土之间的粘结性能是影响结构安全与可靠的重要因素,钢筋开始锈蚀时,铁锈对粘结性能有利,但是随着锈蚀的发展,铁锈对粘结性能产生不利影响[15]。通过顶出试验法测得涂层钢筋与加气混凝土之间的粘结强度,结果如表5 所示。测得空白组裸钢筋与混凝土之间的粘结强度为1.2 MPa,H-1、H-3、H-4 组水性环氧涂层钢筋与混凝土的粘结强度达到1.5MPa,市售防腐涂料制成的涂层钢筋粘结强度为1.0MPa。水性环氧涂层钢筋试件的粘结强度较裸钢筋提高了25%,较市售涂层钢筋提高了50%。粘结性能的提高得益于具有良好流动性和渗透性的涂料与浸涂工艺相结合,使得涂料在钢筋表面形成一层薄且均匀致密的保护膜,涂层对肋高、肋间距和肋倾角影响较小,此外无机填料提高了涂层与混凝土之间的摩阻力和吸附力,从而使粘结性能有了提高[16]。

表5 钢筋混凝土粘结力试验结果

3 结论

性能测试结果表明4 种不同填料配比的水性环氧防腐涂料中掺10wt%水泥、2wt%沉淀硫酸钡和2wt%硅灰的H-4 组综合性能最优:耐冲击达到100cm,柔韧性为2mm,附着力达到0级,铅笔硬度为2H;H-4组涂层缓蚀效率达到98%以上;涂层钢筋粘结力达到了1.5MPa,较裸钢筋提高了25%,较市售涂层钢筋提高了50%。自制水性环氧防腐涂料具有低粘度、高流态、绿色环保和成本适中的特点,适用于加气混凝土钢筋网片,在配筋加气混凝土板中推广应用,可显著提升其耐久性和服役寿命,其技术、经济和环境效益显著,具有广阔的应用前景。