SMW工法桩在某办公楼基坑支护施工中的应用

黄勇贵

(漳州市建筑工程有限公司)

0 引言

随着社会经济的快速发展,城市地面空间日趋饱和,人们逐渐把目光转向城市地下空间的开发和利用,这就对基坑开挖深度及支护提出了更高的要求[1]。目前,城市基坑支护结构多采用钢板桩、灌注桩或地下连续墙等形式,但钢板桩成本较高,且其刚度比较小,不适用与深基坑工程;灌注桩的成本较低,但其整体性、抗渗性差,基坑墙体的渗漏问题难以解决;地下连续墙整体性好、对周围地基扰动小,但其成槽工艺复杂,且容易对周围环境造成污染[2-3]。而SMW 工法桩利用特殊多轴搅拌机切削土体并注入水泥浆液,与土体混合形成止水性较高的水泥土柱列式挡墙,能够较好地克服上述支护结构的缺点,是目前深基坑工程支护结构研究及应用热点之一[4-5]。

郑素萍[6]通过分析SMW工法桩侧向变形及地表沉降变形规律对SMW 工法桩在深基坑工程中的应用进行了研究,结果表明SMW 工法桩支护体系的限制变形性能好,且对周围地基的影响较小。邱建伟[7]以厦门市某临海深基坑支护工程为例对SMW 工法桩在临海深基坑中的应用进行了研究,发现在该工程中基坑的最大水平侧移为3mm,且SMW工法桩施工时对周围建筑的影响较小。彭国东等[8]对SMW工法桩在软土地区基坑支护中的应用进行设计,并通过监测数据分析SMW 工法桩支护体系在软土地区中的可行性。吴刚和陈辉[9]也对SMW工法桩在软土地区中的应用进行研究,结果表明SMW 工法桩在施工时出现较大变形不会造成墙体开裂渗水,并认为SMW工法桩支护体系适用于天津滨海新区10m 以下深基坑工程。曾婕等[10]以宁波基坑工程为背景对SMW 工法桩与预应力型钢支护体系施工技术展开研究,认为SMW 工法桩与预应力型钢支护体系具有较强的变形控制能力、安全性好,且能够节约工期。

本文以漳州市某办公楼建设项目基坑支护为背景,结合现场工程地质及水文条件,设计SMW 工法桩施工技术参数,并对施工现场的坑外水位、支撑受力及桩身位移监测结果进行分析,以期为类似工程提供借鉴。

1 工程概况

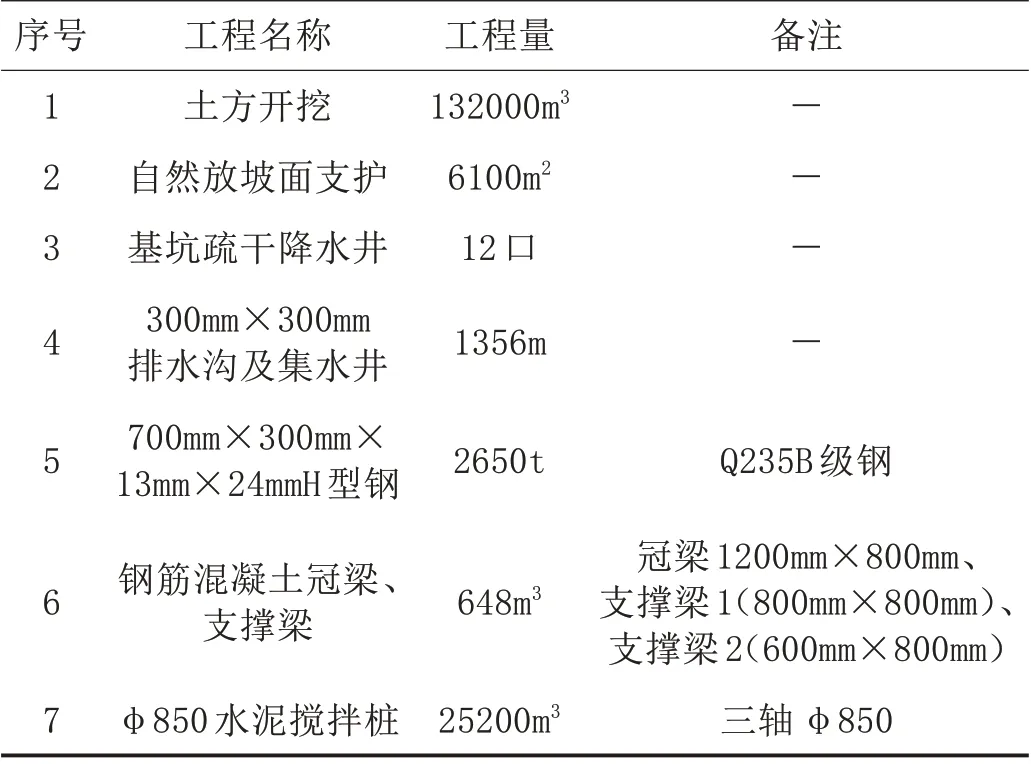

某办公楼建设项目位于漳州市龙文区,建筑用地面积33505.11m2,总建筑面积80311m2,建筑高度为37.9m,是一栋地下1层、地上7层的钢框架结构,基础采用桩基础,基坑周长621m、面积20811m2,场地整平标高为5.30~5.80m,基坑开挖深度约为现有地面以下5.65m~6.90m,开挖深度超过5m,是超过一定规模的、危险性较大的深基坑工程。经计算,基坑土方开挖及支护的主要工程量如表1所示。

表1 基坑开挖及支护主要工程量

2 工程地质与水文条件

2.1 工程地质

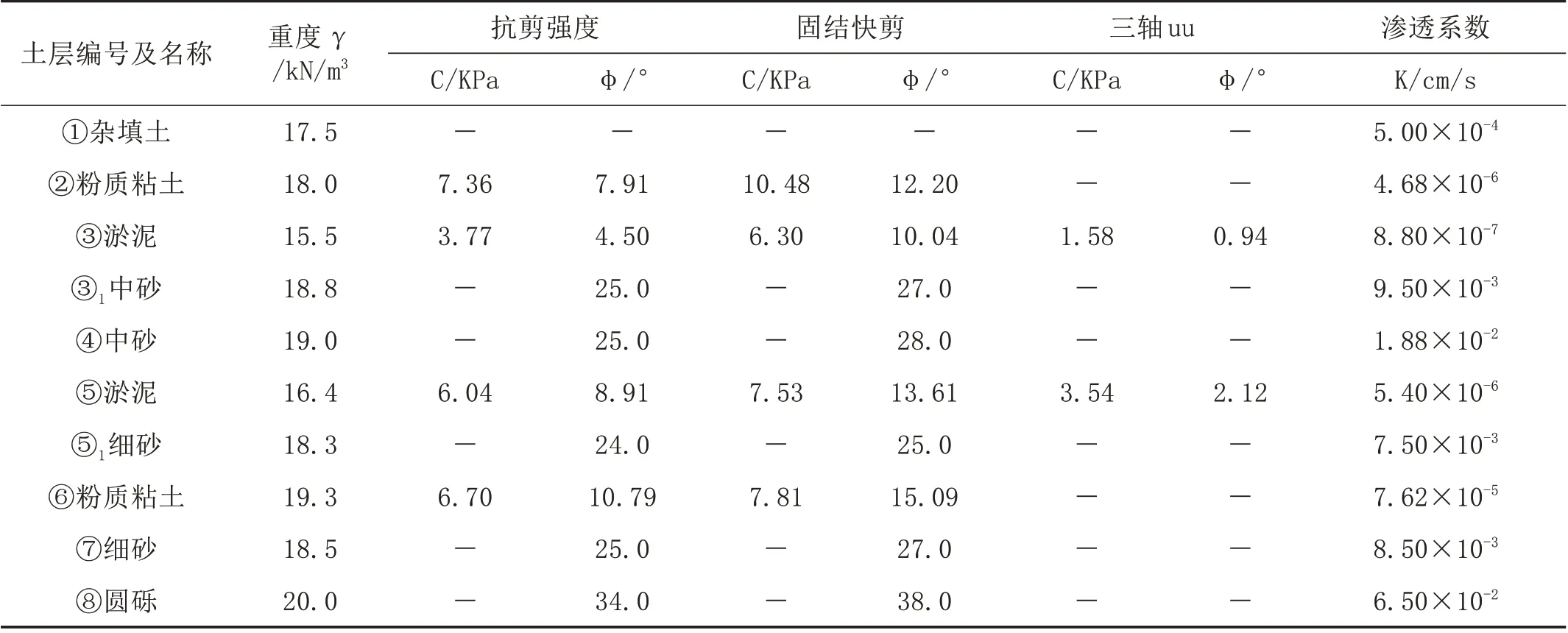

建筑场地位于九龙江西溪下游左岸冲积一级阶地上,场地整体地形较为平坦,地貌主要为高阶地及残丘。根据岩土工程勘察报告可知,场地内分布的主要土层有人工堆填的杂填土、素填土、淤泥质土、冲洪积的粘性土、砂类土及残积成因的残积粘性土层,基底为不同风化程度的燕山早期侵入花岗闪长岩。基坑开挖面以下及影响深度范围内的地层结构及主要物理力学参数自上而下分布如表2所示。

表2 地基土主要物理力学参数

2.2 水文地质条件

场地内地下水类型主要有:赋存于①杂填土的上层滞水,赋存于③1中砂、④中砂、⑤1细砂、⑦细砂、⑧圆砾的孔隙承压水,以及赋存于花岗闪长岩中的基岩风化裂隙承压水。赋存于①杂填土的孔隙潜水为上层滞水,勘察期间该层含水量较不丰富,具有贫水性;③1中砂、⑤1细砂主要以夹层形式分别存在于③淤泥、⑤淤泥层为相对不透水层压,但③1中砂、⑤1细砂层仅局部分布,水量较小,非主要含水层;④中砂层其上部均有②粉质粘土和③淤泥相对隔水层分布,赋存于④中砂层中的地下水具承压性质,为第一层主要含水层;赋存于⑦细砂、⑧圆砾层中的地下水水力联系密切,可视为同一含水层,渗透性为中等强透水性,其上部⑤淤泥、⑥粉质粘土弱微透水性,为该含水层相对隔水顶板,因此地下水具承压性质,为第二层主要含水层,下部残积粘性土及全、土状强风化岩层呈渐变关系,渗透性具有自上而下增强的趋势,但总体均属弱透水层,水量不大,地下水总体具(弱)承压性。

勘察期间对钻孔ZK16、ZK43、ZK68、ZK79 进行分层测水位,测得钻孔内地下水初见水位埋深2.50m~3.00m,主要为赋存于①杂填土中上层滞水的地下水位;④中砂层中的承压水埋深2.90m~3.20m,承压水头高3.40m~6.10m;⑦细砂、⑧圆砾层中的承压水位埋深9.40m~11.60m,承压水头高度5.40m~7.30m;基岩裂隙水承压水位埋深30.60m~48.80m,承压水头高度4.50m~6.10m。终孔后在同一时间内对所有钻孔进行综合稳定水位观测,综合稳定水位埋深2.50m~3.70m,相应高程1.53m~3.61m。

地下水大致由北向南方向渗流,要由大气降水补给,并接受同含水层的侧向渗透补给。根据区域水文地质资料,本地区地下水位受季节影响较为明显,地下水位年变化幅度为1.0m~2.0m。本场地势较低,场地内高程以4.71m~6.05m 为主,场地北侧和东侧地势较高,雨季时场地内低洼地段易受雨水所浸没,场地历史最高地下水位高程为5.50m,近3~5年最高地下水位高程约为5.00m。

3 基坑支护方案及施工流程

3.1 支护形式

结合拟建物周边环境条件、工程地质和水文条件及基坑开挖深度等情况,基坑侧壁安全等级为二级,重要性系数为1.00,在设计时采用H700mm×300mm 型钢SMW工法桩支护,同时结合坑内被动区加固,在东北角设置钢筋混凝土角支撑,坑中部分采用水泥土搅拌墙支护。

工程中使用的水泥为PO42.5 普通硅酸盐水泥;冠梁、支撑梁混凝土强度为C30,钢筋为HPB300 钢筋和HRB400 钢 筋;型 钢 尺 寸 为H700mm×300mm×13mm×24mm、支 撑 立 柱 桩 尺 寸 为H400mm×400mm×13mm×21mm,均为Q235B级钢。

3.2 SMW工法桩施工技术参数

⑴SMW 工 法 桩 桩 径850mm,桩 长19.6m,内 插H700mm×300mm 型钢,工法桩的入土深度比型钢插入深度多0.5m~1.0m。

⑵SMW 工法桩采用3φ850 三轴搅拌桩设备进行施工,采用两喷两搅的施工工艺,建议水泥掺量不小于被加固土体重量的25%。三轴搅拌机搅拌下沉速度应控制在0.5~1.0m/min,提升速度应控制在1.0~2.0m/min 范围内,并保持匀速下沉和匀速提升,喷浆压力大小控制在0.3MPa~0.8MPa。

⑶在桩体范围内将水泥搅拌均匀,并控制搅拌桩桩体立柱导向架垂直度不大于1/250,桩位偏差不大于50mm,且保证相邻桩间喷浆工艺的施工时间间隔不大于10小时。

⑷当内部结构施工完毕并达到设计强度后,拔出H型钢并在拔出后的空隙注入水泥浆填实。

3.3 SMW工法桩施工流程

SMW 工法桩具体施工流程:测量放样→开挖导槽沟→设置导向定位型钢→三轴搅拌桩桩机就位→配置水泥砂浆液启动空压机、送浆→喷气切割土体下沉、上升至设计桩底标高→H 型钢起吊插入、固定→施工完毕→H型钢拔出。

4 SMW工法桩施工监测

4.1 监测目的及内容

对SMW 工法桩施工监测的目的是为了随时掌握支护桩及支撑的变形和受力情况,并根据监测结果,判断SMW 工法桩施工过程中的安全状况,以便及时调整施工工艺和施工参数,确保基坑安全开挖。本次SMW 工法桩施工监测的主要内容包括坑外水位变化、支撑受力变化及桩身位移变化。

4.2 监测结果

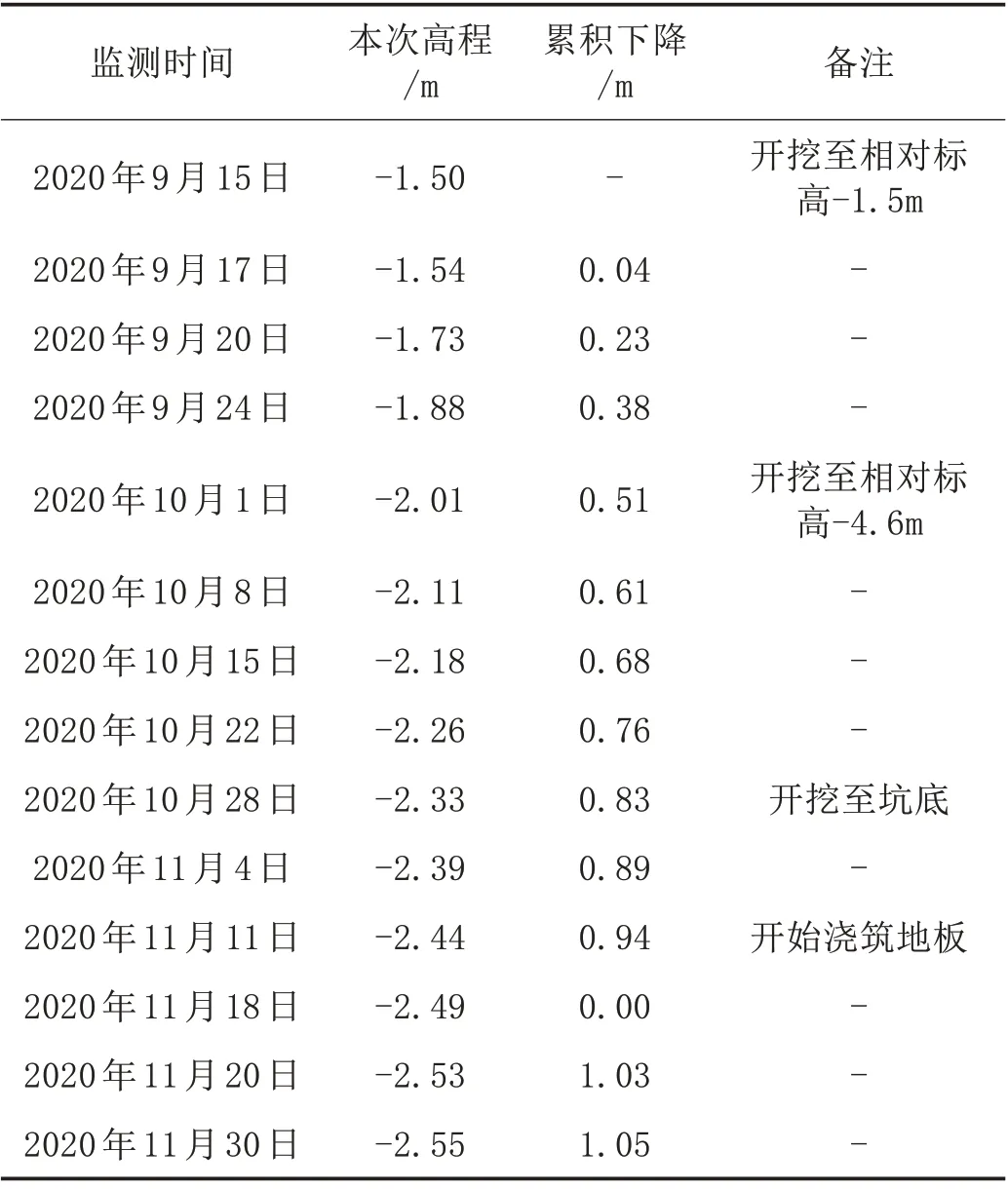

4.2.1 坑外水位

SMW 工法桩施工时,坑外水位变化如表3 所示。从表中可知,随着基坑的开挖,坑外水位不断下降,在基底混凝土浇筑完成后,坑外水位逐渐趋于稳定。SMW 工法桩抽水施工前,坑外水位相对标高为-1.50m,在施工后期,坑外水位稳定在-2.5m 左右,累积下降约为1.0m。施工时降低坑外水位高程,减小坑内外水位差有利于提高支护结构的安全性,但会加剧对周边环境的影响。

表3 坑外水位变化

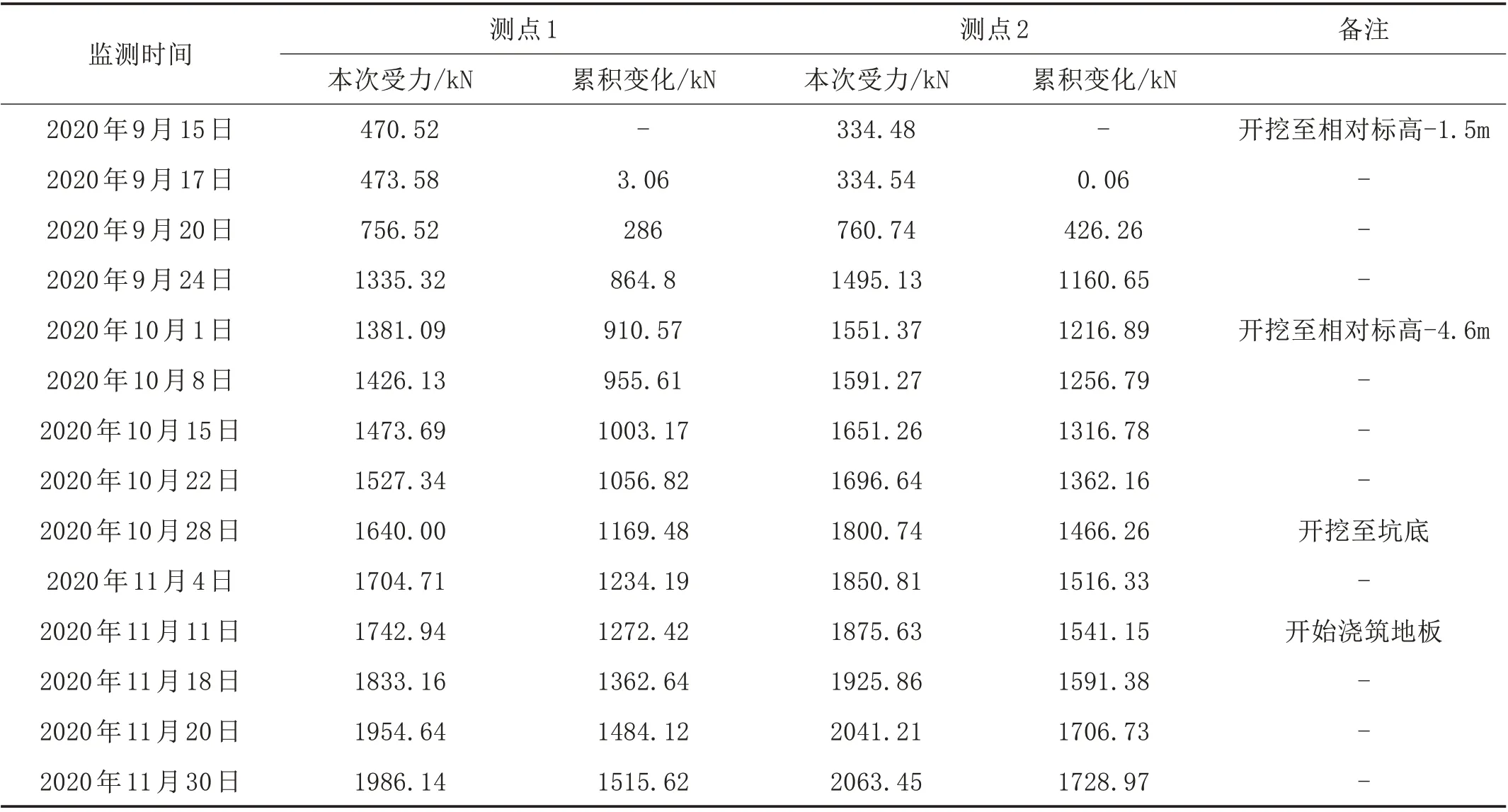

4.2.2 支撑受力

SMW 工法桩施工时,靠近基坑开挖最深处的支撑受力变如表4 所示。从表中可知,支撑受力随着开挖深度的增大而增大,当基坑底板混凝土浇筑完成后,支撑受力变化幅度减小,支撑受力逐渐趋于稳定。

表4 支撑受力变化

4.2.3 桩身位移

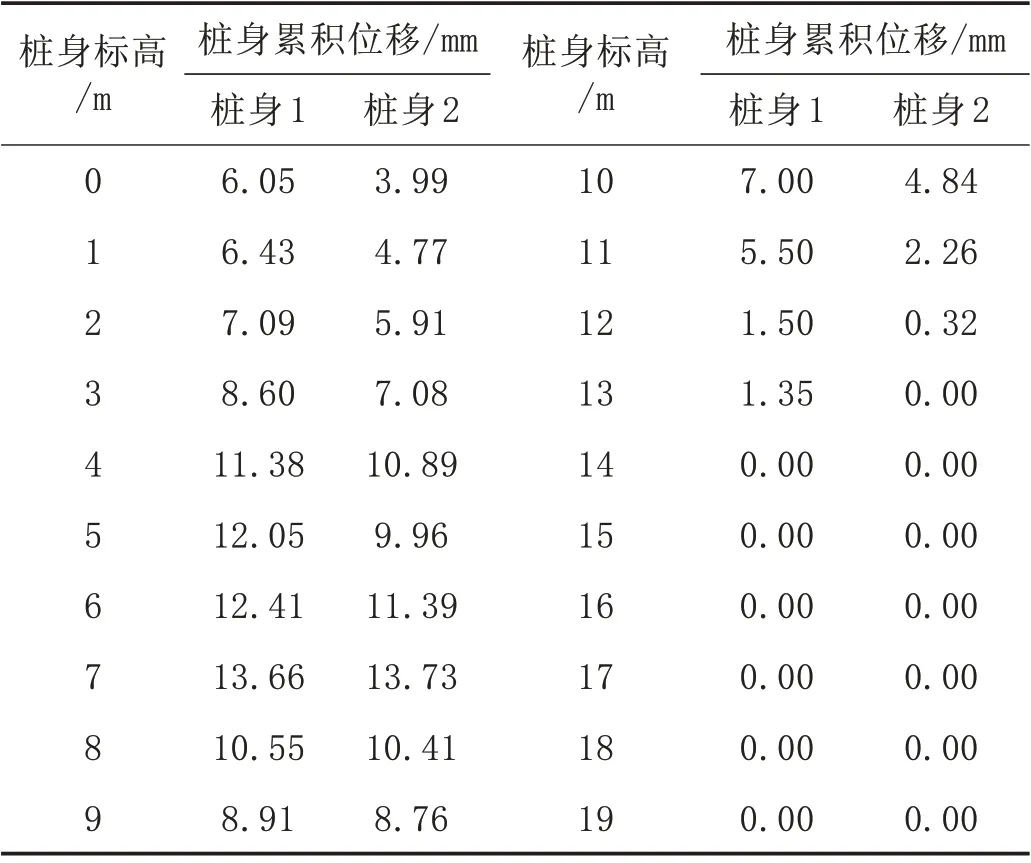

选取2020 年11 月20 日的监测数据作为桩身位移的监测结果,此时基坑混凝土底板已基本施工完毕,桩身位移的数据变化趋于稳定,监测结果如表5 所示。由表中可知,桩身1 的最大位移量为13.66mm,桩身2 的最大位移量为13.73mm,且最大位移量均发生在基底附近,这是因为在基坑开挖时,挡墙内外压力不平衡,使得SMW 工法桩发生水平位移和变形,但冠梁和支撑梁的作用有限制了桩顶位移,进而使得桩身最大位移量向下发展,最终出现在基底附近。

表5 桩身位移变化

5 结论

本文以漳州市某办公楼基坑支护为背景,分析确定了SMW 工法桩的施工技术参数,并对SMW 工法桩进行了施工监测,所得主要结论如下:

⑴SMW 工法桩施工时,随着基坑的开挖,坑外水位不断降低,在基底混凝土浇筑完成后,坑外水位逐渐趋于稳定。

⑵支撑受力随着开挖深度的增大而增大,当基坑底板混凝土浇筑完成后,支撑受力变化幅度减小,支撑受力逐渐趋于稳定。

⑶桩身累积位移随着标高的增大,呈现出先增大后减小的趋势,其最大位移量发生在基底附近。