轮胎侧向刚度对客车前轮摆振的影响分析

陈家磊,陈 啸,赵含雪

(金龙联合汽车工业(苏州)有限公司,江苏 苏州 215026)

客车前轮摆振是指汽车前轮与转向机构及拉杆组成的系统绕主销摆动、前桥绕汽车纵轴振动的合成运动[1]。客车的摆振易发生在直线行驶时,直线稳定车速高速行驶距离越长,摆振现象越容易出现[2]。某纯电动中型客车在良好路面上行驶速度达到80~100 km/h时,方向盘出现小幅低频的往复摆动,对于车辆的操纵稳定性存在较大影响。本文将依次介绍故障原因分析、改进方案实施的过程以及测试验证改进的效果。

1 故障描述

某8.2 m纯电动客车匹配整体工字梁形式前轴、单活塞盘式制动器、前8片后10片钢板弹簧悬架、双筒式减振器、前悬架装有横向稳定杆、国产 A品牌255/70R22.5轮胎、国产钢制车轮、承载式车身、液压助力转向系统、双源电动转向助力泵。整车最大总质量为14.2 t,其中前轴满载载荷为4.5 t。故障车辆在封闭试验道路上高速行驶,当车速超过80 km/h时,方向盘开始出现小幅低频摆动,并且随着车速的进一步提高,摆动频率也随之加大。

2 前轮摆振原因分析

客车前轮摆振的成因较为复杂,转向系统、悬架系统和行驶系统组成了一个多自由度振动系统,其中多个零部件的多种设计参数和特性对于系统的刚度、阻尼均会产生不同的特性,导致前轮摆振产生的机理复杂多变。影响车轮摆振的主要因素包括旋转部件的剩余不平衡量、刚度、阻尼、前轮定位参数和各运动部件的运动特性[3]。

由于摆振发生于车速为80 km/h以上,车速越高,摆振越剧烈,摆振发生的车速范围较大且并不存在明显的振幅峰值,故可以排除自激振动产生的摆振。由于车轮总成的不平衡质量产生离心惯性力的水平分力,即由周期变化的激振力和力矩持续作用引起的前轮摆振,主要包含以下三方面激励源:1)主销中心的力矩;2)车轮总成旋转时产生的陀螺力矩;3)悬架与转向杆系运动干涉。

客车行驶过程中随着车速的提高,车轮转速相应提高,由于车轮的不平衡质量产生力矩、车轮的陀螺力矩均随之增大。因此,客车在高速行驶过程中,外界的激振力会随着车速提高逐渐增大。

2.1 车轮和轮胎的剩余动不平衡量

车轮总成的动平衡超差时,由于不平衡质量产生周期性变化的离心惯性力会造成汽车高速行驶时发生强迫摆振。

为了确认车轮和轮胎的动不平衡量是否满足要求,对故障车辆上前轴安装的两个车轮总成进行动平衡复校测试,测试设备采用德国霍夫曼980L型动平衡机,根据企业标准《车轮系统整体装配技术条件》(Q/KLQ 31-19—2022)4.3.4.3的要求:车轮系统复检时,车轮和轮胎装配体的动不平衡量应不大于100 g,复检结果为左右两个车轮和轮胎装配体的剩余不平衡量分别为75 g和55 g。车轮和轮胎的剩余动不平衡量小于企业标准的限值,故此因素不是导致车辆前轮摆振的主因。

2.2 转向和悬架跳动干涉

悬架和转向杆系统运动关系不协调也会引起车轮绕主销摆振[4]。当车辆行驶时,车轮跳动时前轴及主销沿着悬架导向机构形成的圆弧运动,而转向节沿着直拉杆的摆动中心进行圆弧运动,因此,车轮上下跳动时会同时向着内侧或外侧转动。若悬架跳动的圆心和直拉杆摆动的圆心相距较远,就会使得车轮上下跳动时转动的幅度较大,产生明显的摆振。

分别对转向运动特性和悬架运动特性进行分析,测量复核板簧悬架导向机构的运动轨迹与转向直拉杆运动轨迹的干涉量,结果符合设计要求。同时,车辆发生摆振的工况为在良好路面上高速直线行驶时,此工况下路面激励较小,车轮的跳动量很小,几乎不会有明显的悬架和转向杆系统运动干涉,故可以排除此因素。

2.3 车轮的陀螺力矩

将高速转动的车轮看成是一个转子,而绕主销转动的转向节视为该转子的框架,从而构成一个二自由度的陀螺,如果车轮行驶在波形路面上(如搓板路),则车轮持续上下跳动,陀螺力矩将使车轮摆振,持续不停[5]。当不平路面的激励频率与车轮绕主销摆动的固有频率很接近时,将发生剧烈摆振[2]。由于发生前轮摆振的客车行驶路面为光滑水平路面,路面的垂直方向激励力较小,故也可排除此因素。

2.4 前轴主销轴承结构分析

对于前轴采用整体工字梁形式的客车,主销的轴承结构决定主销摩擦的特性,因此,适当增加主销摩擦能够改善车轮摆振,另一方面,通过安装主销止推阻尼轴承,能够显著改善车轮摆振[3]。该客车的前轴主销轴承结构采用上下铜衬套结构,平面止推轴承为钢制圆锥滚子轴承。在前轴无负载条件下进行前轴轮端转向启动力矩测试,启动力矩为230 N,符合设计要求,故可以排除此因素。

2.5 转向杆系连接点检查

转向杆系对于前轮摆振的影响主要体现为综合刚度和综合阻尼,改变转向横拉杆的刚度对车轮摆振幅值和速度分岔有显著影响;增加转向减振器提高系统固有阻尼能够显著改善车轮摆振;转向管柱、万向节、球头副的间隙会导致车轮摆振幅值增大并改变摆振分岔特性,恶化车轮摆振;增大转向系统干摩擦力矩,有利于改善车轮摆振[3]。转向系统杆系连接点处如出现松旷等失效会导致转向杆系的综合刚度和综合阻尼降低,造成前轮摆振。依次检查方向盘、转向管柱、转向垂臂、直拉杆、横拉杆等转向杆系各连接点的锁紧力距,各连接点的锁紧力矩均符合要求,故可以排除此因素。

2.6 前轮定位参数检查

该纯电客车的前轮定位参数的设计值依次为主销内倾角7°、主销后倾角3°、车轮外倾角1°、前轮前束值0~2 mm。对车辆进行四轮定位,检查后确认实际测量值与设计值相符。

2.7 轮胎的特性参数

轮胎的特性参数尤其是刚度特性作为前轮摆振系统中突出的非线性因素,是前轮摆振系统的重要影响因素。前轮摆振的幅值会随着轮胎侧向刚度的增大而减小[4]。叶鸣强等通过建立线性摆振分析模型,研究得出增大轮胎侧向刚度将降低发生“结构型”摆振上临界阻尼值[5]。陈熠等通过建立前起落架线性摆振数学模型,对某型客机前起落架进行摆振分析,研究结果表明,增大轮胎扭转刚度,摆振临界速度和摆振临界阻尼值均增大,摆振频率也略有增大;增大轮胎侧向刚度,摆振临界速度和摆振临界阻尼值也增大,而且速度越大影响越明显[6]。

冯广等通过分岔理论求解非线性摆振数学模型得到摆振区域图,并对不同类型摆振进行区分,深入研究轮胎刚度特性对摆振的影响规律,得出减小轮胎扭转刚度有利于抑制摆振、增大轮胎侧弯刚度有利于抑制摆振的结论[7]。

故障客车装配国产A品牌255/70R22.5轮胎,为了对比轮胎的刚度和阻尼特性以及轮胎均匀性对于前轮摆振的影响,故先测试原车状态时方向盘上的振动加速度,再将前轮轮胎更换为进口 B品牌的同型号轮胎进行对比测试。

3 前轮摆振测试

安排故障车辆进行前轮摆振测试,在方向盘上布置加速度传感器,记录车辆行驶时方向盘上的Y向加速度,加速度传感器布置位置如图1所示。

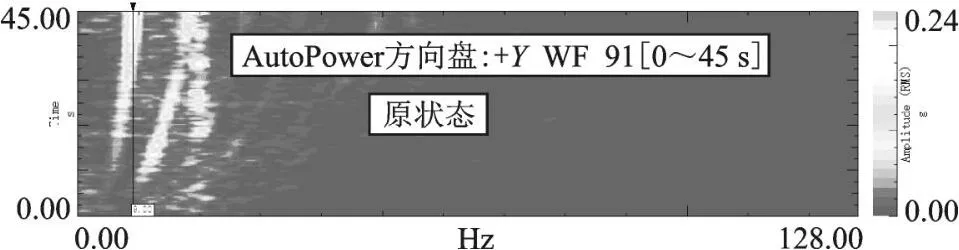

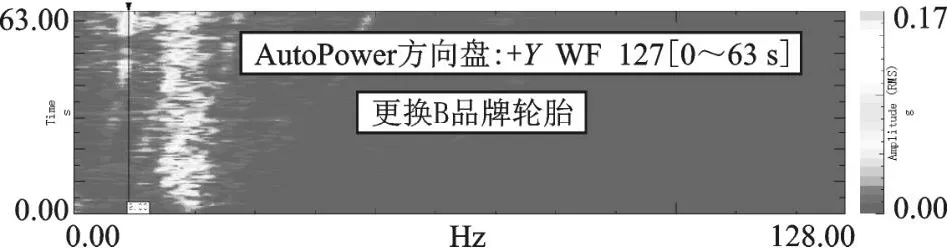

故障车辆在封闭道路内的干燥平整路面上以0~100 km/h的匀加速行驶,车辆行驶过程中同步记录各测点的传感器测试数值。装配A品牌轮胎的客车方向盘振动频域如图2所示,装配B品牌轮胎的客车方向盘振动频域如图3所示。由图2可知频域图出现一条明显的高光光带区域,分析测试数据得出方向盘摆振的峰值出现在 9 Hz附近。而当车速为80~100 km/h时,车轮的转频为7.8~9.8 Hz,故可确认前轮摆振的激励源来自车轮和轮胎系统。由图3可知,更换B品牌轮胎后,频域图中已无明显的高光区域,且主观评价方向盘无摆振,故障解决。因此,可以判定前轮摆振由轮胎的特性参数差异导致。

图2 原始状态时方向盘振动频域图

图3 更换B品牌时方向盘振动频域图

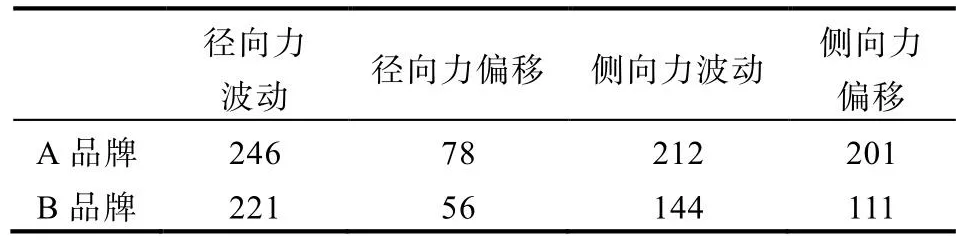

A品牌和B品牌的均匀性参数如表1所示,对比两个品牌的各项参数可知,B品牌轮胎的侧向力波动和侧向力偏移相比A品牌轮胎有明显优势,B品牌轮胎的侧向刚度较A品牌更高。根据DIONÍSIO H J等[8]关于轮胎侧向刚度对摆振稳定性影响的研究表明,随着轮胎侧向刚度的增大,系统稳定区域增大,同时高速下系统的不稳定区域变得更低。

表1 轮胎均匀性参数表 单位:mm

4 结论

通过对于前轮摆振产生的机理和常见的各零部件对前轮摆振的影响进行逐一分析,找出可能导致前轮摆振的因素并进行对比试验测试,最终明确轮胎的侧向刚度是引起该型客车前轮摆振的根本因素。前轮摆振除了在客车设计阶段进行有效的参数控制,还需在成品车故障反馈时快速分析原因并制定有效的解决方案。本文的案例可以为工程领域前轮摆振问题提供一种解决思路。