煤制油气化灰渣灌浆悬浮性能研究

赵 炬,郑学召,岑孝鑫,张 铎,宝银昙,貟少强

(1.陕西能源职业技术学院 煤炭与化工产业学院,陕西 咸阳 712000;2.西安科技大学 安全科学与工程学院,陕西 西安 710054)

据统计,与2019 年相比,2020 年煤炭消费量增长0.6%[1]。直接将煤炭应用于生产生活供热和发电,这种方式不仅效率低,资源浪费,而且造成严重的环境污染[2]。为高效清洁地利用煤炭资源,煤液化技术应运而生,然而通过煤液化技术液化1 t 煤,会产生占原煤质量30%固体残渣[3]。大部分固体废渣长期堆积在地面,不仅占用大量的土地资源,遇到雨水和大风会向周围和地下渗透、引发扬尘,造成严重的环境污染[4-5]。如何高效、绿色地利用气化灰渣以及固体颗粒的悬浮分散,已有学者进行了相关的研究。刘冬雪等[6]通过浮选出气化炉渣中的炭,在KOH 的活化作用下制备了活性炭,具备良好的吸附效果,气化渣可以作为材料来源;TEOH 等[7]利用气化灰渣合成了镍基催化剂,发现在焙烧过程中使用空气可以一直催化剂过渡烧结,有利于催化剂保持活性;ZHAO 等[8]研究了聚醚胺和聚环氧乙烷对蒙脱石悬浮液稳定性的影响,发现聚醚胺在高温下能保持悬浮液的胶体稳定性;XU 等[9]研究了不同类型分散剂对二氧化硅水泥充材料性能的影响,发现添加两性聚羧酸酯的添加可以提高分散剂的分散能力和材料的力学性能;MENG 等[10]研究了分散剂对含煤泥半焦水浆性能的影响,结果表明加入5%的煤泥后,以木质素磺酸钠(SLS)作为分散剂,浆液性能更好;ZHAI 等[11]研究了一种基于聚羧酸盐的分散剂(PW1010)对油井水泥浆的性能的影响,结果表明,含有PW1010 的油井水泥浆在中低温下比含有磺化醛酮缩聚聚合物分散剂的油井水泥浆具有更好的流变性。上述的研究虽然取得了一定的成果,但气化灰渣应用方法仍然存在着工艺条件复杂难以大规模工业应用,没有适用于气化灰渣的悬浮分散剂的问题。为此,针对气化灰渣长期堆积,资源利用效率低和环境影响突出等问题,提出了将气化灰渣替代粉煤灰用作灌浆防灭火材料灌注到井下采空区的思路;这不仅可以解决黄泥灌浆浪费土资源,造成土流失;也可以降低远离电厂的煤矿使用粉煤灰灌浆的成本,并减少运输过程中造成的飞灰污染。但气化灰渣浆液流动中可能会因颗粒沉降造成管路阻塞,因此,通过使用黄原胶、CMC 和钠土作为悬浮剂,研究不同添加剂含量下的气化灰渣浆液的流动特征,解决灌浆过程中出现的管道堵塞的难题。

1 实验与气化灰渣样品

1.1 气化灰渣理化特性实验

以榆林能源化工企业低温浆态床间接液化工艺产生的气化残渣为研究对象。气化灰渣经干燥和破碎研磨后,利用Agilent725 型元素分析仪进行全元素分析,确定样品中所有元素及含量;利用X 射线多晶衍射仪(XRD)分析了灰渣中重要成分;使用panalytical Epsilon3 型X 射线荧光光谱仪(XRF)对气化灰渣进行表征分析,通过X 射线激发样品,检测二次射线的能量波长和特性,确定样品中的化学成分及含量。

1.2 悬浮性实验

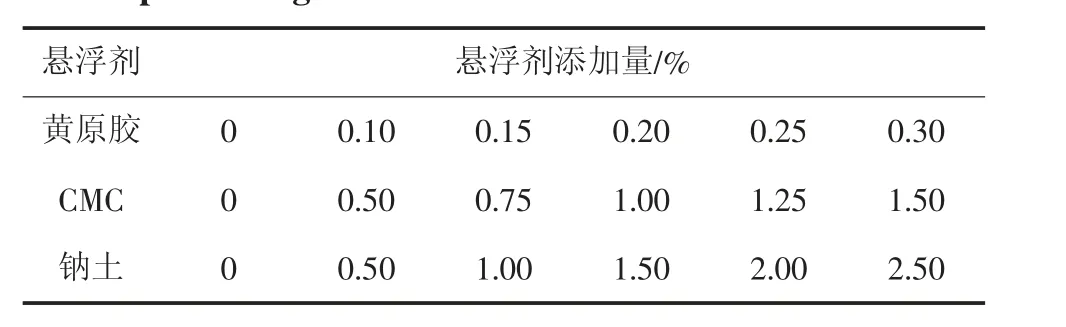

悬浮性实验分别使用黄原胶、羧甲基纤维素(CMC)和钠土把气化灰渣配置成一定质量分数的浆液。首先,用250 mL 量筒量取100 mL 水,用电子天平分别称量40 g 气化渣和一定量的添加剂;其次,将灰渣、悬浮剂和清水倒入玻璃烧杯中,配置成水灰比为1∶0.4。水灰比1∶0.4 的气化灰渣浆液悬浮剂添加量见表1。

表1 水灰比1∶0.4 的气化灰渣浆液悬浮剂添加量Table 1 Addition amount of gasification ash slurry suspension agent with water-cement ratio of 1∶0.4

在浆液静置时,记录下层残渣层高度。实验以不使用添加剂的气化灰渣浆液为空白对照组,3 次重复实验取平均值,悬浮率计算公式[12]:

式中:μ 为悬浮率;hn为沉降结束时添加悬浮剂间接液化残渣层高度,cm;h 为沉降结束时空白对照组间接液化残渣层高度,cm。

1.3 流动度实验

通过使用净浆流动度试模测试浆液的流动度。首先,把水泥净浆流动度试模放置在湿润整洁的玻璃板上;其次,在其中倒入配置好的浆液,沿竖直方向提起模具,待浆液不在流动后,计算直径的最大长度和垂直该方向的直径长度的平均值,即为浆液的流动度,进行3 次重复实验取平均值,流动度的 计算公式为[13]:

式中:L 为浆液流动度;L1为最大直径,cm;L2为与最大直径垂直方向的长度,cm。

2 实验结果

2.1 气化灰渣的理化特性

气化灰渣的物化特性通过全元素分析、XRD 分析、XRF 分析和粒径分析获得。

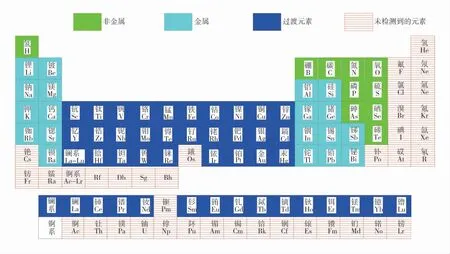

气化灰渣元素种类如图1。由图1 可知:气化灰渣含有非金属元素、金属元素和过渡元素等64 种元素。非金属元素有:H、B、C、N、O、P、As、Se、Te 等元素;金属 元素有:Li、Be、Na、Mg、K、Ca、Rb、Sr、Ba、Al、Si 等元素;过渡元素有:Mn、Fe、Co、Ni、Cu、Zn 等元素。其中含量相对较多的元素为Al、Fe、Si、Ca,这些元素主要以氧化物的形式在灰渣中存在。通过元素分析实验可以为XRD 与XRF 实验提供依据,从而确定气化灰渣的化学成分及形态。

图1 气化灰渣元素种类Fig.1 Element types in gasification ash

气化灰渣XRD 图谱如图2。由图2 看出:气化灰渣晶相构成中衍射峰主要集中在石膏、方解石和石英这3 种矿物物质,其他成分的衍射峰并不明显。

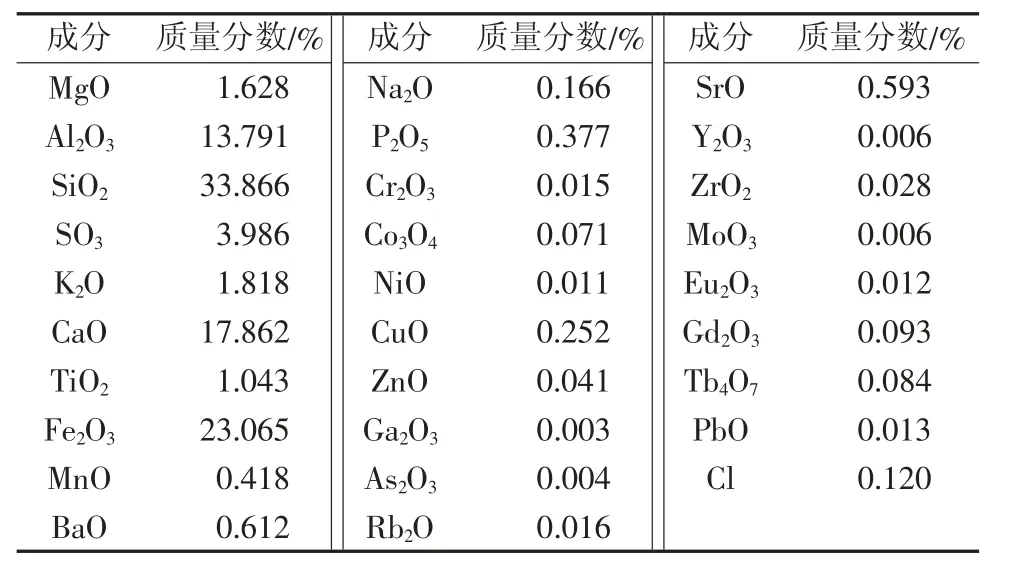

气化灰渣化学成分见表2。由表2 可以看出:气化灰渣中主要的氧化物为SiO2、Fe2O3、CaO、Al2O3。通过研磨,可以改变气化灰渣的玻璃体结构,在激发剂的作用下气化灰渣会发生水化反应,反应产物可以提高充填体的强度和耐久度[14-15],因而,气化灰渣适合作为矿井灌浆防灭火材料。

表2 气化灰渣化学成分Table 2 Chemical composition of gasification ash

气化灰渣粒径分析结果见表3。由表3 可以看出:气化灰渣粒径主要集中在中细粒径,其中4 mm以上占比为7.8%,1.7~4 mm 占比为5.2%,0.55~1.7 mm 占比为10.6%,0.25~0.55 mm 占比为20.1%,0.25 mm 以下占比为56.3%,粒径在1 mm 以下占比80%左右。由于气化灰渣的粒径主要集中在0.5 mm 以下,细小颗粒占比较大,沉降速率较小[16],不易出现快速沉淀。因此,该粒径分布适合作为灌浆材料进行矿井充填。

表3 气化灰渣粒径分析结果Table 3 Analysis results of particle size of gasification ash

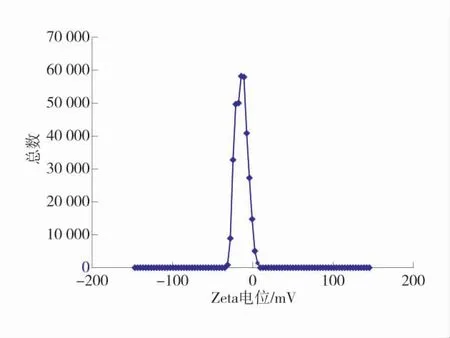

通过Zeta 电位分析仪对气化灰渣进行电性分析,气化灰渣电位分析结果如图3。由图3 可知:气化灰渣浆液呈负电,其Zeta 电位值为-14.1 mV。

图3 气化灰渣电位分析结果Fig.3 Potential analysis results of gasification ash

2.2 悬浮性实验分析

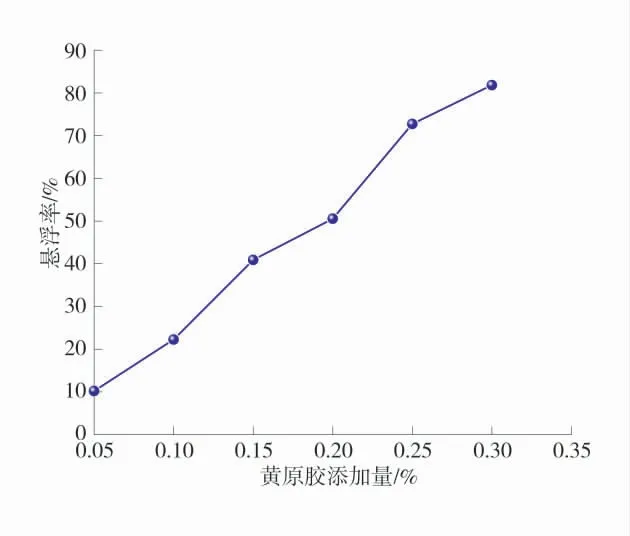

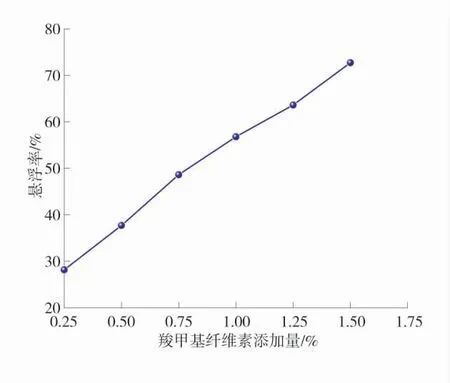

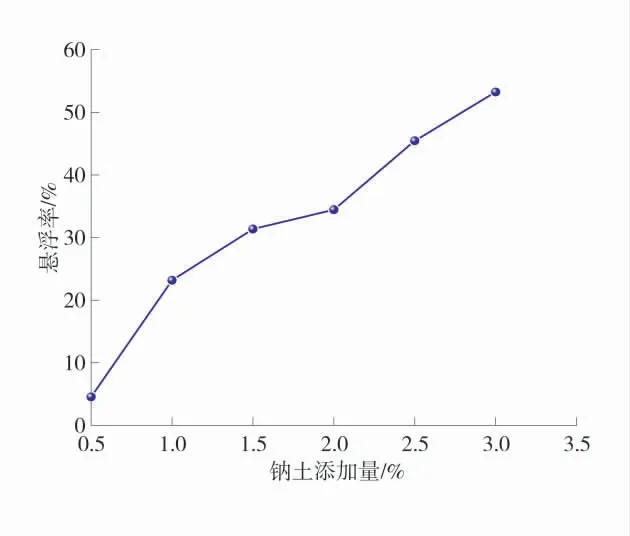

在水灰比同为1∶0.4 的气化灰渣浆液中,添加不同种类、不同质量分数的添加剂,实验结束后的悬浮率变化如图4~图6。

由图4~图6 可以看出:黄原胶添加量为0.30%时,悬浮率效果最好,为81.82%;CMC 添加量为1.50%时,悬浮效果最好,悬浮率为72.73%;钠土漆加量悬浮率为3.00%时,悬浮率效果最好,为53.24%。只需要添加少量的黄原胶和CMC 就可以获得较好的悬浮效果;当使用钠土为悬浮剂时,其添加量要大于黄原胶和CMC,但悬浮率仅有53.24%。

图4 黄原胶添加量对悬浮率的影响Fig.4 Effect of xanthan gum addition on suspension rate

图5 CMC 添加量对悬浮率的影响Fig.5 Effect of CMC addition on suspension rate

图6 钠土添加量对悬浮率的影响Fig.6 Effect of sodium-soil addition on suspension rate

随着悬浮剂添加量的增加,气化灰渣的悬浮效果在不断地提高,黄原胶和CMC 属于高分子聚合物,骨架结构与纤维素类似[17-18]。在水中,黄原胶侧链上的葡萄糖醛酸末端可以提供负电荷[19],而CMC可以在水中电离,呈现负电性[20],气化灰渣浆液呈负电性。因此,当悬浮剂是这2 种物质时,CMC 聚合物支链上的羧甲基会与气化灰渣晶格中的铝原子之间通过氢键、静电斥力和Lewis 酸/碱相互作用,促进CMC 吸附在颗粒表面,从而在固体/液体界面上产生电位垒,防止聚集[21];另一方面,黄原胶和CMC 的聚合物骨架侧链上存在大量的官能团,可以通过吸附在固体颗粒物的表面,同时长链在水中充分伸展并在分子间通过氢键形成空间骨架,在固/液界面形成1 层屏障阻碍固体颗粒的沉降[22]。当浆液中添加钠土作为悬浮剂时:一方面,钠土吸水膨胀,在水中形成网状结构,吸引气化灰渣颗粒在水中分散;另一方面,由于添加了钠土,会导致浆液的黏度增加,可以阻碍颗粒物的沉降[23-24]。因此,黄原胶、CMC 和钠土对煤气化灰渣都具有悬浮效果,与钠土相比,黄原胶和CMC 具有较好的悬浮效果。

2.3 流动度实验分析

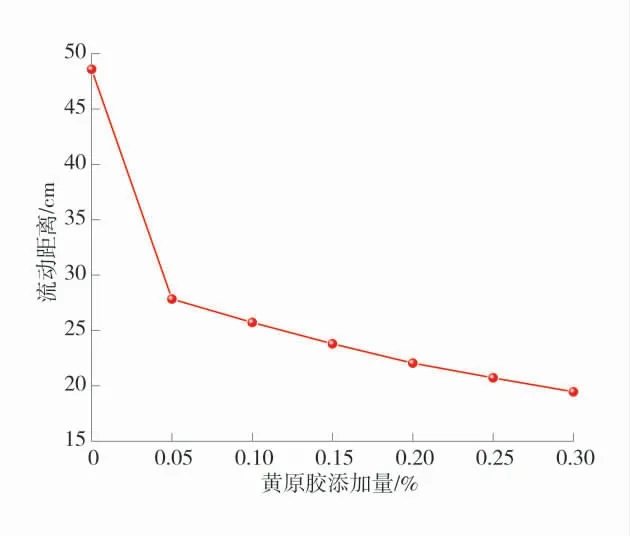

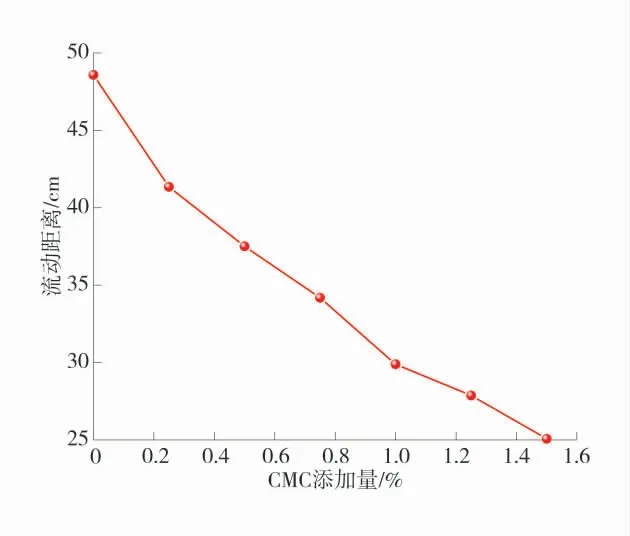

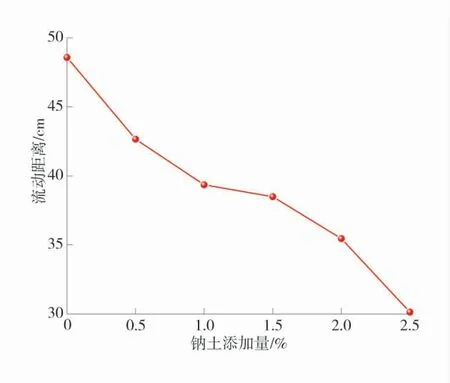

气化灰渣浆液的流动距离与添加剂的添加量之间的关系如图7~图9。

图7 黄原胶对浆液流动度的影响Fig.7 Effect of xanthan gum on the fluidity of slurry

由图7~图9 可以看出:随着添加剂含量的增加,气化灰渣浆液的流动度在逐渐地降低;当浆液的流动距离超过20 cm 时,流动性能可以满足矿井灌浆的要求[25];当添加0.05%的黄原胶时,浆液的流动距离从未添加悬浮剂时的48.58 cm 快速降到27.73 cm,之后随着黄原胶用量的增加,流动距离缓慢减少;向浆液中加入CMC 或钠土后,浆液流动距离减少的曲线比添加黄原胶时平缓;黄原胶的添加量不超过0.25%,CMC 的添加量不超过1.50%时,浆液流动的距离都超过了20 cm;向浆液中添加的悬浮剂为钠土时,浆液的流动距离都超过了30 cm;而不添加悬浮剂或悬浮剂添加含量较低时,浆液会出现水灰分离现象,会在浆液输送过程中造成管道的堵塞。

图8 CMC 对浆液流动度的影响Fig.8 Effect of CMC on the fluidity of slurry

图9 钠土对浆液流动度的影响Fig.9 Effect of sodium-soil on the fluidity of slurry

添加悬浮剂后,悬浮剂在水溶液中可以形成孔隙小且复杂的网状结构,这种结构可以把浆液中的自由水吸收包裹,使浆液中的固定水含量增多[23,26],导致当悬浮剂的含量增加时浆液的流动距离会逐渐降低。黄原胶由于聚合物骨架的侧链可以提供大量的负电荷,会受到电荷的影响自身会形成结构更加复杂的二级或三级结构[19]。因此,与CMC 相比,添加黄原胶后,浆液的流动距离会小于添加CMC 的浆液。虽然流动效果较好,但是浆液的悬浮效果没有以黄原胶和CMC 为悬浮剂的浆液效果好。

黄原胶的添加量超过0.30%,CMC 的添加量超过1.75%时,它们吸收固定浆液中大部分的水,从而使浆液呈现膏状,失去流动性能。从浆液的流动性能考虑,浆液中适宜添加0.05%~0.25%的黄原胶;CMC 的适宜添加量为0.20%~1.75%。综合悬浮效果和气化灰渣浆液的流动距离考虑,选择CMC 作为气化灰渣灌浆悬浮剂。

3 结 语

1)通过实验分析研究了气化灰渣的粒径及成分组成,粒径主要集中在0.25 mm 以下,衍射峰主要以石膏、方解石和石英3 种矿物为主。气化灰渣含量最高的氧化物SiO2和Al2O3在激发剂作用下会发生水化反应,产物可以提高填充材料的强度和耐久度,适合当做矿井灌浆材料。

2)随着悬浮剂在浆液中添加量的增加,气化灰渣在水中的悬浮效果越来越好。悬浮实验表明:黄原胶的添加量为0.3%时,浆液的悬浮效果最好,悬浮率可达81.82%;CMC 添加量为1.50%时,浆液的悬浮效果最好,悬浮率可达72.73%;钠土添加量为3.00%时,浆液悬浮率最好,为53.24%。

3)随着悬浮剂添加量的增加,浆液的流动距离逐渐降低。当浆液中黄原胶和CMC 的添加量分别不超过0.25%和1.50%时,浆液的流动距离都超过了20 cm。气化灰渣浆液中适宜添加0.05%~0.25%的黄原胶或添加0.20%~1.75%的CMC。

4)黄原胶虽然对灰渣悬浮性较好,但浆液的流动距离比添加CMC 和钠土的浆液差;虽然添加钠土时,浆液的流动距离良好,但是容易出现水灰分离现象,不利于浆液的管道输送。因此选择CMC 作为悬浮剂。