线材成形刀具尺寸统型研究

张树丽 冯峰

摘 要:针对线材成形刀具尺寸缺乏标准化且鲜有学者对其进行研究的现状,本文开展线材成形刀具尺寸统型研究。分析线材成形刀具现有的尺寸体系,基于事物特性表对线材成形刀具结构尺寸进行存储与标准化表达。研究线材成形刀具尺寸统型依据,基于线材尺寸偏差以及刀具磨损数据,构建线材成形刀具型腔宽度、型腔角度与型腔长度的尺寸体系。该研究对于提高线材成形刀具制造加工精度、完善线材成形刀具设计理论体系有重要意义。

关键词:线材成形刀具,型腔尺寸,尺寸统型

DOI编码:10.3969/j.issn.1002-5944.2023.12.011

0 引 言

随着线材成形行业的快速发展,线材成形刀具种类繁多、结构也愈复杂。尺寸是线材成形刀具结构附带的重要属性,处于上游的设计环节。作为专业化生产的前提,线材成形刀具尺寸将指导下游的制造与安装。目前,线材成形刀具还没有标准化的元件,缺乏统一的技术规范。各生产制造商多是执行自己的企业标准或是遵守客户制定的个人标准,导致产品尺寸差异性较大,亟需加强线材成形刀具尺寸统型研究。统型是产品设计、制造的基础,是实现产品高质量生产的必备条件,因此,进行标准化技术研究是发展所需[1-4]。本文开展线材成形刀具尺寸统型研究,旨在对现有的尺寸开展规范化工作,减少设计复杂度,使设计选型具有通用性和互换性,以制定科学的尺寸标准并将其贯彻到全生产过程中。同时,尺寸统型可促进市场拥有更大的供应弹性,避免线材产品生产商因成形刀具尺寸差异而对其进行的修改调整,可更加灵活地对成形刀具进行调配使用。该研究是实现线材成形刀具现代化、专业化生产的前提,也是实现线材成形刀具科学管理的基础。

1 线材成形刀具尺寸体系现状

目前,市场上的线材成形刀具尺寸规格比较杂乱,分析原因为线材成形刀具制造商多为中小型企业,研发能力较弱,理论基础薄弱,且缺乏技术交流,甚至为保留住各自的“小市场”而故意不统一[5]。另外,随着德国、日本等先进成形技术的引进,线材成形机更新换代比较快,促使线材成形刀具也在不断改进。

线材成形刀具尺寸主要分为装配尺寸与关键工作尺寸,装配尺寸通常是指刀具整体的长度、宽度与高度,与安装空间有关。关键工作尺寸是指与线材接触并决定线材产品几何形状的工作型面的尺寸,如曲线规的型腔尺寸。基于事物特性表对线材成形刀具结构要素进行存储及标准化表达[6],根据实测数据赋予结构要素数值,可形成每个结构要素的尺寸体系,同时为构成线材成形刀具零件族提供数据支持。

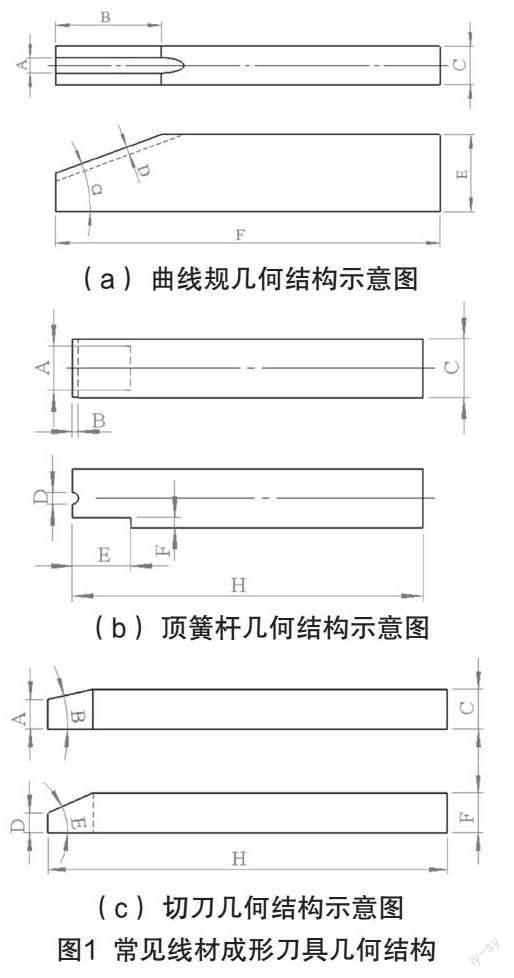

现以曲线规、顶簧杆及切刀为例,基于事物特性表对其尺寸体系进行表达,其几何结构如图1所示。统计生产车间常用的曲线规,将不同型号的曲线规记录于事物特性表中,根据结构参数不同将其编号为0001、0002、0003等,并将具体参数数值记录于表1中。同时,以相同方式完成顶簧杆及切刀事物特性表的创建,具体如表2、表3所示。通过事物特性表的记录和存储,可对线材成形刀具各结构要素的取值范围进行合理划分,形成一系列设计推荐值。

2 线材成形刀具尺寸统型依据

线材成形刀具是没有标准化的元件,初期基础的尺寸体系没有建立牢固,导致后续的线材成形刀具尺寸规格也较难梳理。精确的线材成形刀具尺寸是保证线材产品高质量成形的关键,因此如何合理设计其尺寸是困扰设计人员的难题。GB/T 2822-2005规定了0.01~20000 mm范围内机械制造业中常用的标准尺寸(直径、长度、高度)系列,适用于有互换性或系列化要求的主要尺寸[7]。线材成形刀具结构多样,直接与线材接触,使线材发生塑性弯曲变形的结构部位为型腔。通过对线材成形刀具尺寸体系的调研,得到型腔尺寸是线材成形刀具的关键工作尺寸。基于GB/T 2822-2005,同时借鉴ISO/TC29/SC 8开展的国际标准化工作,以型腔结构为例对尺寸标准依据进行探讨。

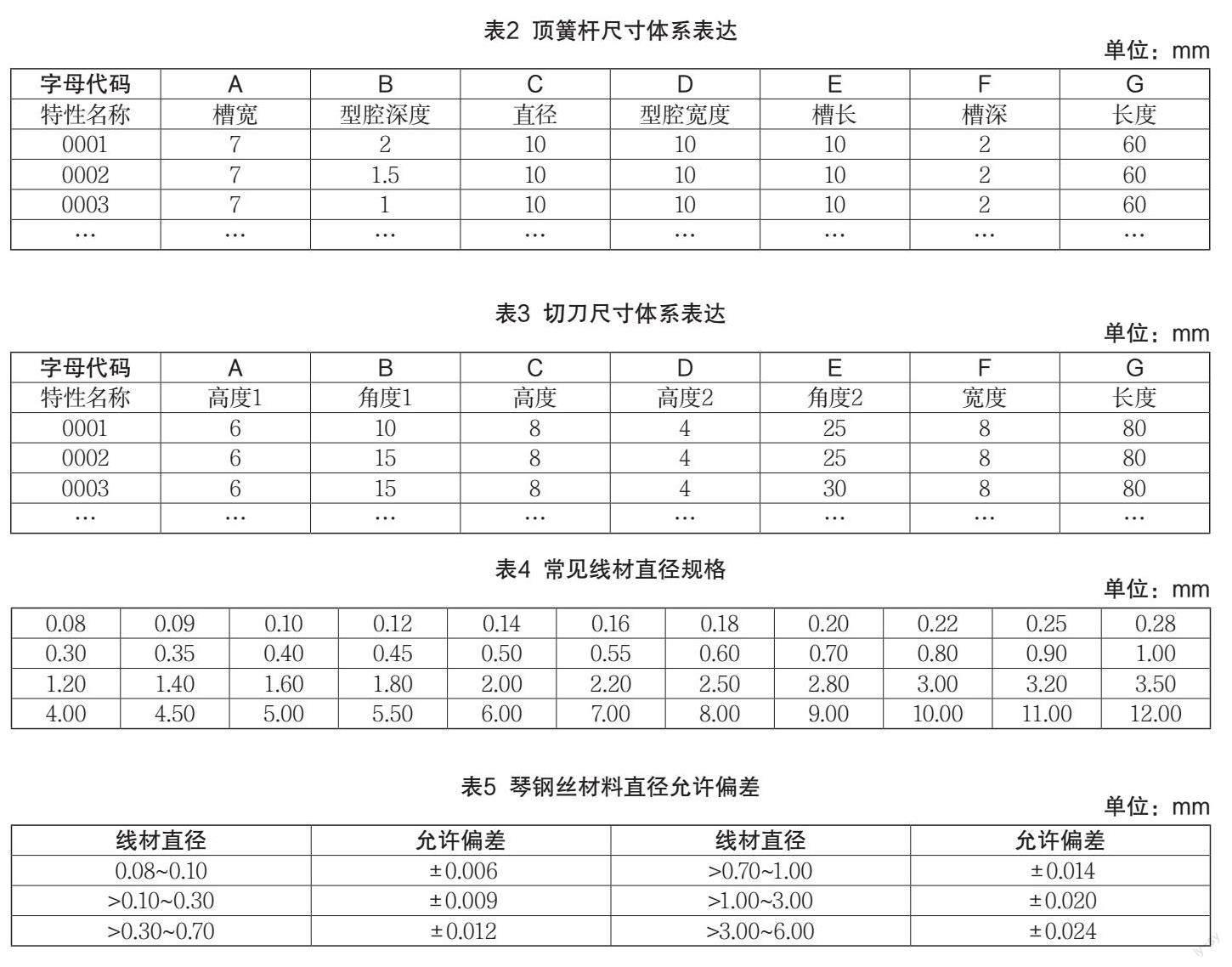

2.1 线材直径

型腔尺寸属于包容尺寸。线材直径是进行型腔尺寸设计的基本依据。加工过程中,需保证型腔宽度不小于线材直径,否则线材无法进入型腔影响产品正常加工。型腔与线材之间的配合应以线材为基准形成间隙配合。线材材料不同,其直径取值范围也不同。常用的线材直径取值范围为0.08~12 mm,具体规格尺寸如表4所示。另外,不同材料的线材直径允许偏差也有所差别,以琴钢丝为例(Y B/ T5311-2010[8]),其直径允许偏差如表5所示。

统计某弹簧厂进购的不同厂家、不同直径的琴钢丝材料,分别抽检4 0个样本进行实际直径测量,以检测其尺寸是否在允许偏差范围内。韩国KISWIRE公司生产的直径为0.8 mm、1.7 mm的线材实测尺寸以及日本NIPPON STEEL公司生产的直径为0.8 mm的线材实测尺寸如表6、表7、表8所示。对抽检数据进行分析,得到直径实际数据皆分布在公差带内,且集中于基本尺寸线与最小极限尺寸线之间,无超差数据出现,如图2所示。因此,基于线材直径设计型腔尺寸通常可满足产品加工要求。

2.2 型腔磨损量

线材成形刀具型腔与线材直接接触发生摩擦磨损,其型腔宽度会逐渐增大,导致成形的线材产品尺寸发生偏差[9]。另外,磨损严重的型腔还会划伤线材产品表面,降低产品成形合格率。在保证线材产品质量的前提下,基于线材直径與磨损量对线材成形刀具型腔尺寸进行统型,以得到合理的型腔尺寸系列。

在实际生产中,型腔长度对磨损量无影响。磨损量随型腔角度、型腔宽度的减小而增大。型腔角度的选定与所成形的线材产品直径有关,除非根据线材产品预先定制成形刀具,否则由型腔角度变化引起的磨损量无法直接映射到上游的型腔尺寸设计环节中。型腔宽度由线材直径决定,型腔宽度小,接触位置处的线材受到的约束应力大,则产生的磨损量大。增大型腔宽度,磨损减弱,但由于线材受到的型腔约束力变小,成形的线材产品形状易发生歪斜。

3 线材成形刀具尺寸统型探讨

3.1 型腔宽度统型

型腔与线材间的配合为间隙配合,因此型腔宽度的公差带要在线材直径公差带的上方。最小间隙为型腔宽度的最小极限尺寸减去线材直径的最大极限尺寸之差值,最大间隙为型腔宽度的最大极限尺寸减去线材直径的最小极限尺寸之差值。型腔与线材间无需润滑,仅存在一定的相对运动,无自由转动,其间隙值应按照线材直径允许偏差合理设定。

以直径为0.8 mm的琴钢丝线材为例,其允许偏差为0.014 mm,则最大极限尺寸为0.814 mm,最小极限尺寸为0.786 mm。间隙配合的最小间隙为零,因此,型腔宽度的最小极限尺寸为0.814 mm。另外,根据加工生产经验,为减小型腔磨损,型腔的最大极限尺寸通常要比线材直径的最大极限尺寸大0.0 5 m m,即型腔宽度的最大极限尺寸为0.864 mm、最大间隙为0.078 mm,具体见表9。由此,根据线材不同材料、不同直径[10 -12],并结合型腔与线材间的配合关系,可得到相对应的型腔尺寸系列,如表10所示。

3.2 型腔角度统型

在线材成形刀具进给量不变的情况下,型腔角度越大,成形的线材产品直径越大。经调研统计,常用的刀具型腔角度包括5°、10°、15°、20°、25°等多个常用规格。型腔角度与线材成形刀具进给量互相配合,可用于加工不同直径尺寸的线材产品,如表11所示。线材产品生产要求尺寸一般通过调整型腔角度或进给量获得,其中,调整进给量是最简单易行、常用的方法。然而當线材产品的材料、形状等要求特殊时,需与厂家进行特殊定制型腔角度。比如,某弹簧厂定制的线材成形刀具型腔角度为21°。

根据实际情况,型腔角度无法统一到某一个尺寸,但可以确定几组优选尺寸,进而形成尺寸系列化,即把多个规格的尺寸合理化压缩为少量有规律性的尺寸系列。通过对现行的ISO标准及GB标准进行分析,得到尺寸体系一般采用优先数系进行规制,如R5系数、R10系数及R20系数等。但线材成形刀具尺寸从设计初期就缺乏合理的标准化,现有的尺寸数据并不满足国际上统一的数值分级制度。在没有可遵守的选用数据准则的前提下,现在常以5°为间隔的型腔角度设计方法,形成型腔角度5°、10°、15°、20°、25°尺寸系列。同时,统计厂家所需的特殊型腔角度,将其作为派生尺寸补充型腔角度尺寸体系,具体如表12所示,其中,黑色字体为优先选用的第一系列。

3.3 型腔长度统型

线材成形刀具型腔长度有23 mm、24 mm、25mm及26 mm 等多个规格。该尺寸与型腔磨损量无关,且对线材产品成形尺寸、线材成形刀具安装没有影响,所以可将其统型为一种尺寸规格(如2 5mm)。该统型方法是基于通用化统型原理把多个规格的尺寸合理化压缩为一个尺寸,实现将一个尺寸通用到多个产品中。型腔长度通用化统型是通过统一规格治理尺寸体系的杂乱无章,可最大限度地扩大同一尺寸的使用范围,减少在设计和制造过程中的重复劳动。

4 结 论

统型是促进产业良好发展的有利因素,是实现现代化生产的重要方式。本文通过分析线材成形刀具尺寸体系现状,基于统型原理,得出以下结论:

(1)以线材成形刀具型腔结构为例,对其尺寸统型依据进行分析,得到基于线材尺寸偏差与刀具磨损数据对型腔尺寸进行统型,可得到合理的型腔尺寸系列。

(2)以直径为0.8 mm的琴钢丝线材为例,结合型腔与线材间的配合关系,得到了其型腔宽度尺寸系列,同时构建了不同材料、不同直径的线材所对应的型腔宽度尺寸体系。

(3)通过对型腔角度现有的规格尺寸进行分析,以为间隔的型腔角度设计方法,将其优选尺寸形成尺寸系列化,形成型腔角度5°、10°、15°、20°、25°的尺寸系列。

(4)通过对型腔长度现有的规格尺寸进行分析,基于通用化统型原理将其统型为一种尺寸规格(如25 mm),实现型腔长度“多成一”的归并与简化。

参考文献

王晓晴.基于技术创新与标准化协同驱动的我国制造业全球价值链内升级研究[D].镇江:江苏大学,2016.

乌尔里希·森德勒.工业 4.0[M]邓敏,李现民,译.北京:机械工业出版社,2014.

国家标准化发展纲要[N].人民日报,2021-10-11(001).

陈俊华,胡关子,赵文慧.2020版美国标准战略变化研究[J].标准科学,2021(3):24-29.

张树丽,王德成,程鹏,等.弹簧成形模具现状及发展方向研究[J].工具技术,2021,55(7):11-15.

操云甫,马是骏,丛春玲.事物特性技术的概念和原理[J].成组技术与生产现代化,1998(3):1-4+12.

标准尺寸:GB/T 2822-2005[S].

重要用途碳素弹簧钢丝:YB/T 5311-2010[S].

ZHANG S, WANG D, CHENG P, et al. Study on wear calculationmethod of curve gauge [C]// 2021 4th International Conference onElectron Device and Mechanical Engineering (ICEDME). 2021.

淬火-回火弹簧钢丝:GB/T 18983-2017[S].

冷拉碳素弹簧钢丝:GB/T 4357-2022[S].

不锈弹簧钢丝:GB/T 24588-2019[S].

作者简介

张树丽,博士,工程师,研究方向为工业零部件标准化。

冯峰,通信作者,本科,高级工程师,研究方向为工业零部件标准化。

(责任编辑:张瑞洋)