碱蒸发装置蒸汽冷凝液回收利用

田 勇,王 尚,周灵芳

(青岛海湾化学股份有限公司,山东 青岛 266000)

蒸发工艺是石油、 化工和制药等行业常见的单元,大多用来对物料进行蒸发、浓缩、结晶、干燥和灭菌等处理,其发展经历了单效蒸发技术、多效蒸发技术、蒸汽喷射压缩技术以及机械蒸汽再压缩技术。对于32%离子膜碱的蒸发浓缩,行业内多采用多效蒸发技术。

多效蒸发生产技术是指将蒸发过程中产生的大量含有潜热的二次蒸汽回收通入另一蒸发器的加热室, 通过调节使后者操作压强和溶液沸点低于原蒸发器的操作压强和沸点, 使通入的二次蒸汽起到再次加热作用的技术。 多效蒸发技术中的每一个蒸发器称为一效,凡通入加热蒸汽的蒸发器称为第一效,用第一效的二次蒸汽作为加热剂的蒸发器称为第二效,以此类推,所以多效蒸发技术具有蒸汽消耗低的优点。 多效蒸发产生大量的生蒸汽冷凝液和工艺蒸汽冷凝液,直接排放不仅造成水资源浪费,也会造成大量的热量损失。

结合青岛海湾化学股份有限公司(以下简称“海湾化学”)目前在用的碱蒸发装置,介绍碱蒸发装置产生的生蒸汽冷凝液和工艺蒸汽冷凝液循环再利用的措施及经济效益。

1 工艺流程简述

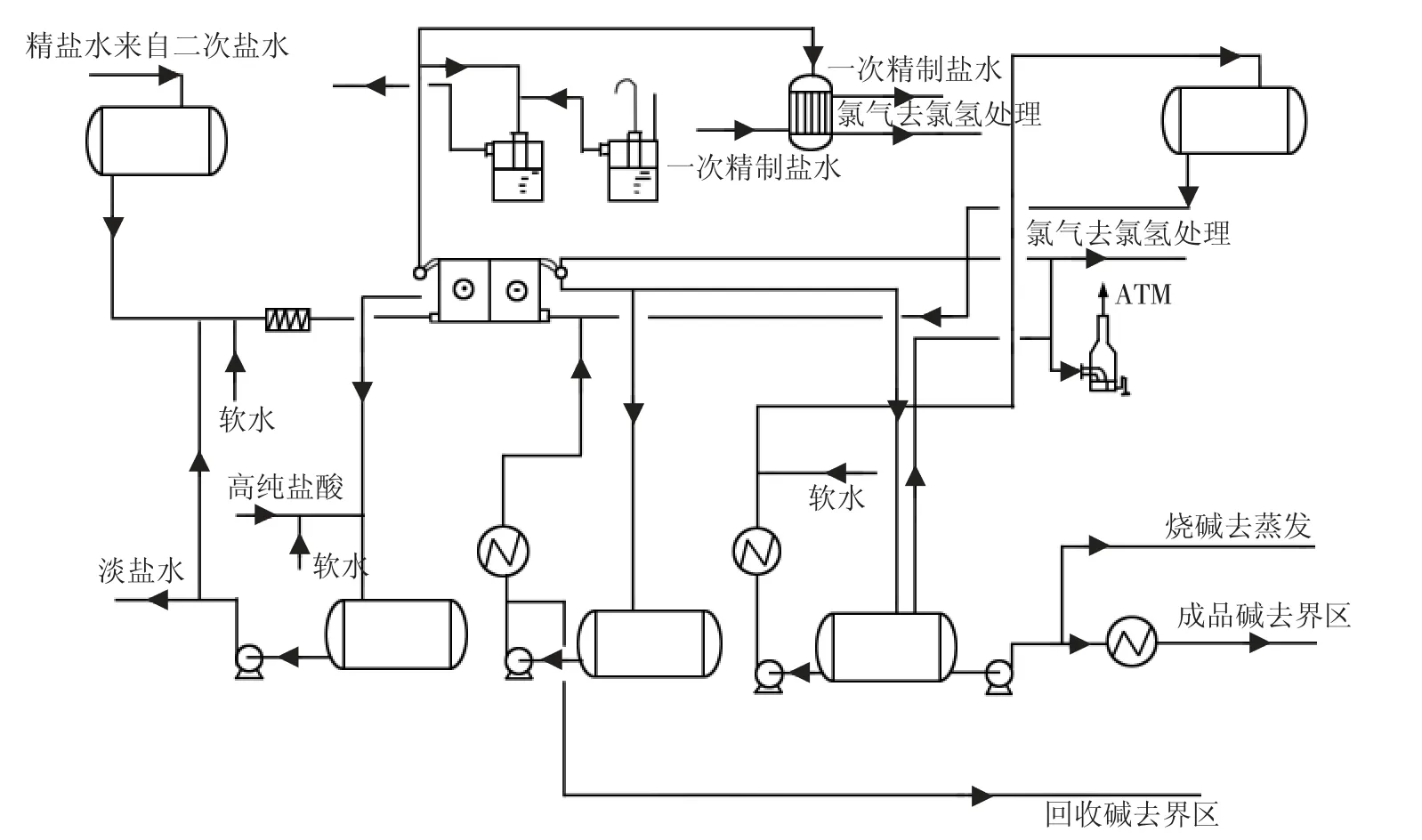

(1)电解流程

海湾化学现有离子膜电解装置1 套, 主要作用是将二次精制盐水通电电解产生氯气、氢气、烧碱及淡盐水。 其主要流程如下。

阳极系统: 来自精制盐水储罐的二次精制盐水由精制盐水泵送至二次精制盐水高位槽, 在重力作用下精制盐水进入离子膜电解槽由电槽阳极分配器分配到每个单元的阳极室进行电解, 产生低浓度的含氯淡盐水, 经汇总后由泵送至脱氯装置进行脱氯回收氯气,淡盐水送至一次盐水配水罐。

阴极系统:由电解精盐水产生的32%浓度的烧碱,经汇总后进入阴极液循环罐,其中一部分作为循环碱由循环碱泵输送, 通过换热器与高温蒸汽换热到合适的槽温后进入循环碱高位槽, 高位槽的循环碱在重力作用下进入离子膜电解槽进行循环, 另一部分作为成品碱, 经成品碱换热器降温后送至烧碱罐区, 还有一部分不换热直接送到蒸发淡碱罐进行提浓。 电解工艺流程图见图1。

图1 电解工艺流程图

(2)碱蒸发流程

海湾化学现有产能为25 万t/a 和30 万t/a 的碱蒸发装置共2 套。 碱蒸发装置的主要作用是将低浓度的32%烧碱通过蒸汽加热的方式变成浓度更高的50%烧碱,其主要流程为来自离子膜电解的32%碱液由32%烧碱输送泵送到一级降膜蒸发器,在一级降膜蒸发器中碱液被浓缩至36%。 36%碱液经泵输送,通过换热器分别与50%NaOH 和蒸汽冷凝水换热后进入二级降膜蒸发器中被浓缩至42%,后由泵输送并经过换热器加热后送至三级降膜蒸发器被浓缩至50%。50%碱液由泵输送并与一效碱、二效碱换热后经50%碱冷却器与冷却水换热后送入50%烧碱罐。

三级降膜蒸发器中的50%碱由蒸汽进行加热,产生的二次蒸汽作为二级降膜蒸发器的热源,二级降膜蒸发器产生的二次蒸汽给一级降膜蒸发器加热。蒸汽在三级降膜蒸发器加热42%烧碱后形成生蒸汽凝液送至脱盐水站再次精制成脱盐水。 二级降膜蒸发器、一级降膜蒸发器以及表面冷凝器的碱性冷凝水汇入凝液收集槽中,由工艺蒸汽冷凝液泵送出,其中少量冷凝液经换热后作为效体泵机封水,其余高温的冷凝液送至一次盐水配水罐用作化盐。碱蒸发装置满负荷状态下一期、 二期碱蒸发产生45 m3/h生蒸汽冷凝液,产生80 m3/h工艺蒸汽冷凝液,蒸发单元流程见图2。

图2 碱蒸发工艺流程图

(3)氢气锅炉

海湾化学有25 t/h和50 t/h氢气锅炉各一套,其主要作用是利用氢气处理单元来的多余放空氢气燃烧产生热量, 给盐水加热产生高温高压蒸汽并送到公司蒸汽管网,供各装置使用。其主要流程为来自氢气处理工序的氢气通过管道输送至氢气锅炉界区,经手阀、孔板流量计、过滤器、减压阀和气动切断阀后进入氢气锅炉燃烧器的燃烧室; 空气经助燃风机加压后, 经自动调节阀后也进入氢气锅炉燃烧器的燃烧室。空气与氢气按一定比例混合燃烧,在炉膛内放出大量热量并生成高温烟气, 加热锅炉内除氧水产生饱和蒸汽。 高温烟气经锅炉及节能器换热后直接从烟囱放空。

来自脱盐水站的脱盐水首先进入脱盐水箱,后经除氧水泵送至除氧器进行加热除氧, 除氧后的脱盐水由锅炉给水泵经节能器送至锅炉上锅筒进行加热产生饱和蒸汽。 生成的饱和蒸汽经气水分离后送至低压蒸汽管网,供各装置使用。氢气锅炉工艺流程图见图3。

图3 氢气锅炉工艺流程图

(4)脱盐水制备工艺流程

海湾化学公用工程的脱盐水站主要采用超滤+反渗透的膜分离技术来制取脱盐水。

超滤原理是一种膜分离过程原理, 超滤是利用一种压力活性膜,在外界推动力(压力)作用下截留水中胶体、颗粒和分子量相对较高的物质,而水和小的溶质颗粒透过膜的分离过程, 通过膜表面的微孔筛选可截留分子量为3×104~1×104的物质。 当被处理水借助于外界压力的作用以一定的流速通过膜表面时, 水分子和分子量小于300~500 的溶质透过膜,而大于膜孔的微粒、大分子等由于筛分作用被截留,从而使水得到净化。 当水通过超滤膜后,可将水中含有的大部分胶体硅除去, 同时可去除大量的有机物等。超滤对原水的适应性好,浊度在200 以下的地表水均可有效处理, 对于胶体硅的去除率大大高于传统法的多介质和活性炭过滤, 超滤的采用大大提升了预处理的效果, 可保证其出水SDI 值稳定在3 以下,增强了对反渗透系统的产水率,膜的使用寿命更可从传统法保证的3 年延长到5 年。

反渗透原理是用足够的压力使溶液中的溶剂(一般是水)通过反渗透膜而分离出来,这个过程和自然渗透的方向相反, 称为反渗透。 经过反渗透处理,使水中杂质的含量降低,提高水中的纯度,其脱盐率达到99%以上, 并能将水中大部分的细菌、胶体及大分子量的有机物去除。 反渗透法能适应各类含盐量的原水,尤其是在高含盐量的水处理工程中,这种脱盐水处理工艺能获得很好的技术经济效益[1]。

2 工艺现状

烧碱蒸发装置使用的蒸汽主要由热电厂锅炉加热脱盐水产生的蒸汽提供, 三效蒸发器加热后产生的生蒸汽冷凝液主要成分是脱盐水。 这些生蒸汽冷凝液被送回脱盐水站的原水箱补水循环使用, 但是生蒸汽冷凝的温度高于70 ℃,不满足脱盐水反渗透膜的使用要求, 在进入膜过滤之前需要用循环水进行降温, 目前的蒸汽冷凝液使用工艺既增加了循环水使用成本又造成了热资源浪费。

碱蒸发装置工艺蒸汽冷凝液主要是低浓度烧碱蒸发产生的蒸汽冷凝液形成的, 其主要成分为偏碱性脱盐水, 这些工艺蒸汽冷凝液未经降温被送至配水罐作为化盐水使用。 脱盐水的生产制备成本远高于工业水,用于化盐水导致高品质水的浪费,使生产成本升高。 目前用于化盐的配水来源主要有脱氯淡盐水、氢气冷凝液、盐泥压滤水、脱硝渗透液、回收蒸汽冷凝液和补充的工业水等。 回收的蒸汽冷凝液和脱氯淡盐水温度高和水量大, 在夏季需要通过循环水板换换热降温后才能达到化盐要求的使用温度,造成了热量损失。因此,工艺蒸汽冷凝液需要寻找更好的使用途径,既降低生产成本,又减少热量损失。

3 改进分析

氯碱厂根据生产工艺调查了装置内使用脱盐水的工艺节点, 主要用水点有氯碱装置内各机泵机封水、纯水储罐、氢压机、冷冻水系统和盐酸合成炉。对每个脱盐水使用点从用水量、 施工难易度以及施工成本进行了统计,具体见表1。

表1 脱盐水使用点情况统计

由表1 可见,从施工难易程度及施工成本方面,电解纯水储罐、氢压机、冷冻水系统以及氢气锅炉改造可行性较高, 但是作为氢压机机封水使用的脱盐水用量仅12 m3/h,一期、二期的生蒸汽冷凝液因未经换热冷却,温度较高,无法作为机封水使用,且工艺蒸汽冷凝液弱碱性,对氢压机的机封、工作液换热器和气液分离罐等碳钢设备有腐蚀作用。

另外, 碱蒸发装置易因自身及外界因素影响而不能正常运行, 如蒸汽管网异常停汽后受压力联锁停车或因仪表、机泵等异常造成联锁跳停,导致无法向氢压机持续稳定的提供工艺蒸汽冷凝液, 极易致使氢压机因机封水流量不足造成不可逆的损坏,因此碱性的工艺蒸汽冷凝液不适合作为氢压机的机封水使用。

氯碱装置冷冻水系统是用离心式冷水机组将脱盐水冷却至5 ℃供生产使用, 系统中的脱盐水属于闭环循环,由起点分别为氯碱装置、VCM 装置供5 ℃冷冻水,经换热器换热后返回冷冻水箱,在无管道、设备泄漏的情况下, 冷冻系统内脱盐水消耗几乎可以忽略不计, 也不能作为解决生蒸汽凝液再利用的方案。

电解工段纯水储罐主要作用是向电解工段所有离心泵提供冷却机封水及供电解A/B 厂房循环碱加水和树脂塔再生使用。 由于电解纯水储罐中的脱盐水一部分作为机封水和树脂塔再生使用, 高温且碱性的蒸汽冷凝液不适宜直接补充到电解纯水储罐。 弱碱性的工艺蒸汽冷凝液可以作为给循环碱加脱盐水使用, 因此电解厂房循环碱补水可以使用碱蒸发的工艺蒸汽冷凝液。

氢气锅炉需要使用温度较高的脱盐水产生蒸汽, 原本供脱盐水站补水使用的生蒸汽冷凝液具有较高的温度, 这部分生蒸汽冷凝液供到氢气锅炉的脱盐水箱可以提高进除氧器的脱盐水温度, 节省给除氧器加热的蒸汽量。 氢气锅炉满负荷时用脱盐水量为75 m3/h,可以将碱蒸发送来的生蒸汽冷凝液全部消耗掉,施工简单、且成本低,即使碱蒸发装置因外界因素联锁停车无法向氢气锅炉持续供给生蒸汽冷凝液时, 仍可以通过补充总管脱盐水维持水箱液位稳定,确保不会对氢气锅炉产生影响,所以给氢气锅炉补充脱盐水可以作为生蒸汽冷凝液循环再利用的合理方案。

4 方案实施

电解槽循环碱加水主要作用是通过调节进槽碱液浓度控制出槽碱液浓度在指标范围内, 使槽电压保持稳定。一方面,循环碱加水水质差会使杂质离子混入电解槽,堵塞离子膜通道导致槽电压上涨,严重时损坏离子膜;另一方面,循环碱加水流量不稳定会造成电解槽阴极液浓度波动导致槽电压波动,所以,给电解循环碱加水无论是对水质还是对水压和流量的稳定性都有很高的要求。综合以上情况,在方案实施过程中将工艺蒸汽冷凝液管道采用不锈钢材质且增加自控阀, 既能防止碱蒸发装置因仪表故障或机泵故障等导致联锁停车,造成A/B 厂房循环碱总管加水瞬时减少导致循环碱浓度升高, 影响电槽正常运行, 又能防止碱蒸发停车后工艺蒸汽冷凝液管道压力下降,A/B 厂房循环碱管道中的碱液从新增管道反串至碱蒸发, 对碱蒸发装置以及电解装置设备造成损坏。

若碱蒸发效体设备出现腐蚀内漏会导致蒸发生蒸汽冷凝液由中性变为碱性, 碱性的生蒸汽冷凝液被送至氢气锅炉,对锅炉水箱及其他设备产生腐蚀,严重影响装置的正常运行。为防止上述情况发生,在生蒸汽冷凝液管道增加pH 计,当生蒸汽冷凝液pH异常升高时, 立即关闭生蒸汽冷凝液管道自控阀同时打开氢气锅炉水箱补水阀,以确保锅炉正常运行。生蒸汽冷凝液中混入杂质同样会对氢气锅炉本体造成损坏, 为了保证生蒸汽冷凝液水质符合锅炉使用要求,生蒸汽冷凝液管道采用304 不锈钢材质,并在管道上增加高精度过滤器,定期检查清理,以确保生蒸汽冷凝液中的杂质能被过滤掉。

在确定改进方案后, 利用公司年度检修之际完成一期、二期碱蒸发蒸汽冷凝液管道、工艺蒸汽冷凝液管道甩头、配管工作。将碱蒸发生蒸汽冷凝液及工艺蒸汽冷凝液由送一次盐水配水罐和脱盐水站管道分别改至送氢气锅炉、 电解A/B 厂房循环碱加水,为防止碱蒸发工艺蒸汽冷凝液对电解槽循环碱指标产生影响,对循环碱取样分析氯化钠含量、氯酸盐含量, 及方案实施前后的循环碱加脱盐水的电导率分析,统计见表2。

从表2 可以看出, 电槽循环碱加水改为工艺蒸汽冷凝液与脱盐水混合水后,循环碱含盐指标、氯酸盐含量以及混合后脱盐水指标均未有异常变化,并且经过一段时间的试运行后, 氢气锅炉以及电槽循环碱加水运行情况正常, 蒸汽冷凝液水质在线监测仪未有异常变化,结合分析指标,表明碱蒸发蒸汽冷凝液循环再利用的方案是切实可行的。

表2 改造前后水质分析表

5 经济效益

方案实施后,碱蒸发向氢气锅炉供水量为18.8 t/h,向电解A/B 厂房供水量分别为20 t/h、18 t/h,根据脱盐水及工业水生产成本,改进后可节约用水费用约363.2 万元/a。 工艺蒸汽冷凝液由脱盐水站改为向电解A/B 厂房输送, 不仅使脱盐水循环水用量减少1.2 t/h,并且因工艺蒸汽冷凝液温度较高,对循环碱起到升温作用, 所以电解A/B 厂房用于循环碱升温的蒸汽消耗下降2.9 t/h,根据当前循环水以及蒸汽价格,可节约循环水费用0.19 万元/a,蒸汽费用464 万元/a。 综上, 此改进方案节约生产成本827.39 万元/a。

6 结语

海湾化学碱蒸发产生的蒸汽冷凝液及工艺蒸汽冷凝液由以前的全部送一次盐水配水罐和脱盐水站,又增加了向氢气锅炉和电槽循环碱加水两路,使蒸汽冷凝液的回收利用更加合理, 最大程度节约了生产成本,降低了生产消耗,目前运行效果良好,各项指标稳定。